Пояснительная записка к выпускной квалификационной работе (форма вкр) (тема вкр) Выполнил Подпись

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

|

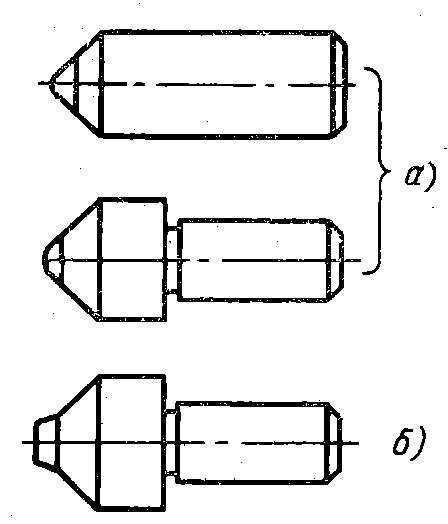

7.4 ОБЗОР АЛМАЗНОГО ВЫГЛАЖИВАТЕЛЯ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ - ТЕЛ ВРАЩЕНИЯ Для обработки наружных цилиндрических поверхностей применяют алмазные выглаживатели только с цилиндрической формой заточки. Инструмент со сферической формой заточки позволяет обрабатывать наружные, внутренние и плоские поверхности как методом выглаживания, так и вибровыглаживанием. На рисунке 7.9 представлены типы инструмента для алмазного выглаживания.  Рис. 7.9 - Инструмент для алмазного выглаживания а) Со сферической формой рабочей части алмаза; б) с цилиндрической формой крепления алмаза. Для изготовления выглаживателей используют природные и синтетически алмазы. Стойкость природных и искусственных алмазов примерно одинакова. Рекомендуемые значения геометрии выглаживателей представлены в таблице 7.1. Таблица 7.1 - Рекомендуемые значения геометрии алмазныхвыглаживателей

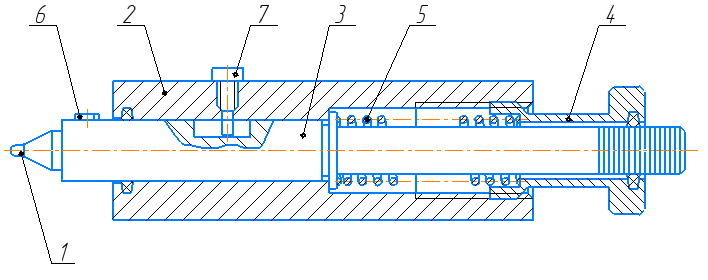

В качестве СОЖ применяется индустриальное масло марки И-20. Рассмотрим подробнее алмазный выглаживательдля обработки поверхностей деталей – тел вращения (рисунок 7.10), состоящий из индентора, закрепленного при помощи винта в державке. Для уменьшения высотных параметров шероховатости поверхности он дополнительно содержит индентор, закрепленный во втулке, которая фиксируется фиксирующим винтом, при помощи винта и регулируемый посредством регулировочного винта 1.  Рис. 7.10 - Выглаживатель для обработки поверхностей деталей - тел вращения Изобретение относится к области технологии машиностроения и может быть использовано для выглаживания поверхностей деталей – тел вращения при обработке на токарных станках с использованием способа выглаживания с жестким закреплением инструмента. Известен инструмент, используемый при способе выглаживания, при котором обеспечивается жесткая кинематическая связь между инструментом и деталью. При выглаживании этим инструментом высотные параметры шероховатости обработанной поверхности зависят от кинематики его движения, что накладывает определенные ограничения на производительность процесса выглаживания. В качестве прототипа инструмента для выглаживания, обеспечивающего жесткую кинематическую связь между инструментом и деталью, выбран выглаживатель со сферической формой рабочей части индентора. Конструкция выглаживателя состоит из индентора со сферической формой рабочей части, закрепленного с помощью винта в державке. Недостатком этой конструкции является наличие ограничения по подаче при выглаживании, т.к. ее увеличение приводит к увеличению высотных параметров шероховатости обработанной поверхности. Для уменьшения высотных параметров шероховатости поверхности и возможности работы с более высокими подачами по сравнению с прототипом выглаживатель для обработки поверхностей деталей – тел вращения дополнительно включает в себя регулируемый регулировочным винтом индентор, закрепленный с помощью винта во втулке, установленной в державке, которая фиксируется в ней фиксирующим винтом. В результате того, что инденторы расположены в осевом направлении (подразумевается ось центров токарного станка) на расстоянии На чертеже показана конструкция заявляемого выглаживателя для обработки поверхностей деталей – тел вращения. Конструкция выглаживателя для обработки поверхностей деталей – тел вращения включает в себя следующие элементы: два индентора 1, 2, два винта 3, 4, державку 5, регулировочный винт 6, втулку 7, фиксирующий винт 8. При помощи винта 3 индентор 1 закрепляется в державке 5, а индентор 2 закрепляется при помощи винта 4 во втулке 7, установленной в державке 5. Посредством регулировочного винта 6 осуществляется регулировка вылета инденторов относительно друг друга. Фиксирующим винтом 8 обеспечивается фиксация втулки 7 для устранения ее поворота относительно собственной оси. Выглаживатель для обработки поверхностей деталей – тел вращения (далее выглаживатель) функционирует следующим образом. Выглаживатель устанавливается по оси центров токарного станка таким образом, чтобы инденторы 1, 2 находились на одинаковом расстоянии относительно оси центров токарного станка, индентор 2 выше, а индентор 1 ниже оси центров токарного станка. При его движении на рабочей подаче индентор 2, настроенный при помощи регулировочного винта 6 на необходимый вылет относительно индентора 1, уменьшает величину высотных параметров шероховатости поверхности, проходя по вершинам профиля шероховатости поверхности, образованной индентором 1. Заявляемая конструкция выглаживателя позволяет уменьшить величину высотных параметров шероховатости поверхности на 20..40%. 7.5 ВЫБОР ДЕРЖАВКИ ВЫГЛАЖИВАТЕЛЯ Для окончательной обработки наружной цилиндрической поверхности с шероховатостью Ra 0,2 детали шпиндель будем использовать универсальную державку (рисунок 7.11), которую устанавливают и закрепляют в резцедержатель токарного станка. В корпусе 2 по скользящей посадке установлен шток 3. Левый конец штока 3 предназначен для закрепления различных конструкций выглаживающих инструментов 1. Давление инструмента на обрабатываемую деталь обеспечивается торированной пружиной 5. Фиксация углового положения штока осуществляется посредством винта 8. Настройка инструмента на заданное усилие производится регулировочной гайкой 4. На штоке выполнена торированная шкала, максимальное усилие прижима 80 кгс. Универсальная пружинная державка предусмотрена для применения различных выглаживающих головок в зависимости от вида обработки. При обработке цилиндрических поверхностей используют алмазную головку с цилиндрической формой заточки  Рисунок 7.11 - Универсальная пружинная державка 7.6 СИЛЫ ВОЗНИКАЮЩИЕ ПРИ АЛМАЗНОМ ВЫГЛАЖИВАНИИ При выглаживании сила Р раскладывается на составляющие: нормальную РУ, тангенциальную РZ и силу подачи РХ. Величина сил выглаживания зависит от радиуса формы рабочей части выглаживателя, пластичности и шероховатости обрабатываемой поверхности, от глубины внедрения выглаживателя, подачи и др.    где: СХ; СУ; СZ- коэффициенты, учитывающие конкретные условия обработки; R– радиус рабочей части выглаживателя; h– глубина внедрения выглаживателя; Исследованиями установлено, что основной силой, создающей необходимое давление в зоне контакта инструмента с деталью, является нормальная составляющая РУ. Составляющие РХ и РZ в 10-20 раз меньше РУ. Поэтому в качестве силы выглаживания принимают РУ. Для расчетов берут:  где:  . .Так как величина Заменим R приведенным радиусом  Д – диаметр обрабатываемой детали. Окончательно:  7.7 ТРЕНИЕ И СМАЗКА Качество поверхности обработанных выглаживанием деталей в значительной степени зависит от характера взаимодействия материала детали и инструмента в зоне контакта. Увеличение коэффициента трения ведет к интенсивному изнашиванию инструмента и снижению качества обрабатываемой поверхности. Коэффициент трения при алмазном выглаживании зависит от:

Коэффициент трения f при выглаживании включает в себя деформацию fДЕФ. и адгезионную fадг. Составляющие:   h и R– соответственно глубина внедрения инструмента и радиус его рабочей части. Адгезионную составляющую fадг. теоретически рассчитать трудно, поэтому ее обычно определяют экспериментально, fадг.= 0,03- 0,05. Общие коэффициент f трения при выглаживании:  7.8 ОСНОВНЫЕ ВЫВОДЫ ПО РАБОТЕ Алмазное выглаживание является наиболее перспективным и качественным методом обработки из применяемых на финишных операциях. Достоинства алмазного выглаживания являются понижение шероховатости, исключение попадания на поверхность различных частиц, простота конструкции алмазного выглаживателя, а так же по сравнению с суперфинишированием, алмазное выглаживание не требует дополнительного оборудования, так как его можно провести на применямом ранее в технологическом процессе изготовления детали шпиндель станке 16К20Ф3. Детали с поверхностью, обработанной алмазным выглаживанием, обладают высокой износостойкостью и усталостной прочностью. Эффективность замены суперфиниширования на алмазное выглаживание подкрепляется рядом преимуществ с точки зрения охраны труда и экологии: При обработке брусками имеет место образование пыли из частиц их износа, которая негативно влияет на дыхательные органы человека и органы зрения. Также при суперфинишной обработке поверхности создаётся больший уровень шума, чем при алмазном выглаживании выглаживании. Сам процесс обработки ППД происходит без снятия стружки, что крайне экологично и положительно с точки зрения безопасности труда. Немало важно и то, что обработка ППД может происходить без использования СОЖ, которая, как было сказана в предыдущем пункте, оказывает негативное влияние на безопасность труда и окружающую среду. Процесс ППД проводится с гораздо меньшими температурами в зоне обработки. К недостаткам нового метода, обработки можно отнести необходимость создания более высокого давления в гидросистеме станка, что требует усиление ее соединительных, узлов, иначе их выход из строя или разрыв может привести к негативным последствиям. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Ведерникова И.И., Полетаев В.А. Выпускная квалификационная работа магистра: Учебное пособие/ФГБОУВПО “Ивановский государственный энергетический университет имени В.И. Ленина”. – Иваново, 2018. – 148с. 2. Марочник сталей и сплавов / сост. А. С. Зубченко [и др.]; под ред. А. С. Зубченко. – 2-е изд., перераб. и доп. – Москва: Машиностроение, 2003.– 782 с. 3. Добрыднев И.С. Курсовое проектирование по предмету “Технология машиностроения ”. – М.: Машиностроение, 1985. –184с. 4. ГОСТ 2590–2006. Прокат сортовой стальной горячекатаный круглый – 12 с. 5. ГОСТ 7505–89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски – М.: Издательство стандартов, 1993. 6. Боровков В.М. Экономическое обоснование выбора заготовок при проектировании технологических процессов. – Тольятти: ТолПИ, 1986. 24с. 7. Справочник технолога-машиностроителя. В 2 т. Т. 1 / А. М. Дальский [и др.]; под ред. А. М. Дальского [и др.] – 5-е изд., испр. Москва: Машиностроение–1, 2003. –910 с. 8. Справочник технолога-машиностроителя. В 2 т. Т. 2 / А. М. Дальский [и др.]; под ред. А. М. Дальского [и др.] – 5–е изд., испр. Москва: Машиностроение–1, 2003 – 941 с. 9. Размерный анализ технологических процессов. В.В. Матвеев, М.М.Тверской, Ф.И. Бойков идр. – М. : Машиностроение, 1982 – 264с. 10. Косилова А.Г., Мещереряков Р.К., Калинин М.А. Точность обработки, заготовки и припуски в машиностроении. Справочник технолога – М. : Машиностроение, 1976 – 288с. 11. Станочные приспособления: справочник. В 2 т. Т. 1 / редсовет: Б. Н. Вардашкин (пред.) [и др.] ; ред. тома Б. Н. Вардашкин [и др.]. Москва: Машиностроение, 1984 – 592 с. 12. Станочные приспособления: справочник. В 2 т. Т. 2 / редсовет: Б. Н. Вардашкин (пред.) [и др.]; ред. тома Б. Н. Вардашкин [и др.]. Москва: Машиностроение, 1984 – 655 с. 13. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн. : Выш. Школа, 1975 – 288с. 14. Булавин, В.В. Режущий инструмент [Электронный ресурс]: учебно-методическое пособие. – Электрон. дан. – Пенза: ПензГТУ (Пензенский государственный технологический университет), 2009 – 100 с. 15. ГОСТ 26476–85. Резцы токарные и резцы-вставки с механическим креплением режущих сменных многогранных пластин – 125 с. 16. Оформление документов на технологические процессы обработки резанием: Метод. Указания / Сост. Михайлов А.В. – Тольятти: ТолПИ, 1993. 17. Специальные металлорежущие станки общемашиностроительного применения: Справочник/ В. Б. Дьячков, Н. Ф. Кабатов, М. У. Носиков. – М.: Машиностроение. 1983 – 288с. 18. Общемашиностроительные нормативы режимов резания. Справочник: В 2т. Т2/ А.Д. Локтев, И.Ф.Гущин, Б.Н. Балашов и др. – М.: Машиностроение, 1991 – 304с. 19. Режимы резания металлов. Справочник. Под ред. Ю.В. Барановского. – М.: Машиностроение, 1972 – 408с. 20. Общемашиностроительные нормативы режимов резания. Справочник: В 2т. Т2/ А.Д. Локтев, И.Ф.Гущин, Б.Н. Балашов и др. – М.: Машиностроение, 1991 – 304с. 21. Прогрессивные режущие инструменты и режимы резания металлов: Справочник/ В.И. Баранчиков, А.В. Жаринов, Н. Д. Юдина и др. ; Под общ. Ред. В. И. Баранчикова – М.: Машиностроение, 1990 – 400с. 22.Справочник токаря-универсала / Д.Г. Белецкий, В.Г. Моисеев, М.Г. Шеметов; Под ред. М.Г. Шеметова. – М. : Машиностроение, 1987 – 560с. 23. Технология машиностроения / А. А. Гусев, Е. Р. Ковальчук, И. М. Колесов и др. – М.: Машиностроение, 1986 – 480с. 24. Космачев И.Г., Дугин В. Н., Немцев Б. А. Отделочные операции в машиностроении – Л. : Лениздат 1985 – 248 с. 25. Кузнецов Ю. И. , Маслов А. Р. , Байков А. Н. Оснастка для станков с ЧПУ; Справочник – 2-е изд. , перераб. и доп. – М. : Машиностроение, 1990 – 512с. 26.Конструкции, расчет и эксплуатация измерительных инструментов и приборов. Городетский Ю. В. – М. : Машиностроение. 1971 – 376с. 27. Патент № 2025258. Кудряшов Б.П. , Курдюков В.И. , Петухов Ю.Е. , Иванов В.И. , Андреев В.Н ., Переладов А.Б. , «Абразивный инструмент и способы его изготовления». 28. Обработка глубоких отверстий / Н. Ф. Уткин, Ю. И. Кижняев, С. К. Плужников и др. ; Под общ. ред. Н. Ф. Уткина – Л. : Машиностроение, 1988 – 269с. 29. Дунин-Барковский И.В. , Карташова А.Н. Измерение и анализ шероховатости, волнистости и некруглости поверхностей – М. : Машиностроение. 1978 – 232 с. 30. Папшев Д.Д. Отделочно–упрочняющая обработка поверхностным пластическим деформированием. – М.: Машиностроение, 1978 –152 с. 31. Головань А.Я. , Грановский Э.Г. , Машков В.Н. Алмазное точение и выглаживание – М. : Машиностроение, 1976 –32 с. 32. Торбило, В.М. Алмазное выглаживание / В.М. Торбило. М. : Машиностроение, 1972 – 105 с. 33. Яценко, В. К. Повышение несущей способности деталей машин алмазным выглаживанием / В. К. Яценко, Г. 3. Зайцев, В.Ф. Притченко и др. М.: Машиностроение, 1985 –232 с. 34. Полетаев, В.А. Методы обеспечения требуемого качества поверхностного слоя деталей машин. Методическое пособие по выполнению курсовой работы. Электронный ресурс ИГЭУ–2002. ПРИЛОЖЕНИЯ |