Расчет реактора изомеризации. Пояснительная записка содержит 51 с., 11 табл., 16 рис., 14 литературных источников. Изомеризация, бензин, реактор, обечайка, днище, штуцер

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

Реферат Пояснительная записка содержит 51 с., 11 табл., 16 рис., 14 литературных источников. ИЗОМЕРИЗАЦИЯ, БЕНЗИН, РЕАКТОР, ОБЕЧАЙКА, ДНИЩЕ, ШТУЦЕР, ТЕПЛООБМЕННИК, РЕШЕТКА Объект разработки – процесс низкотемпературной изомеризации пентан-гексановой фракции. Цель проекта – конструктивный расчет основного и вспомогательного оборудования установки низкотемпературной изомеризации пентан-гексановой фракции. В проекте рассмотрены варианты аппаратурного оформления низкотемпературной изомеризации пентан-гексановой фракции. Выполнен конструктивный расчет основного аппарата – ректора изомеризации, а также теплообменника. Приведена спецификация оборудования установки. Перечень графического материала: чертеж основного аппарата – один лист А1, включая чертёж фланцевого соединения. С

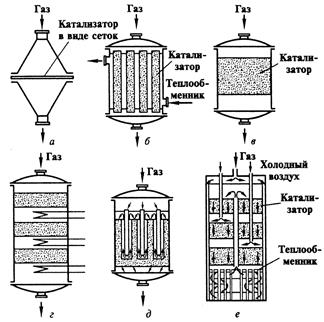

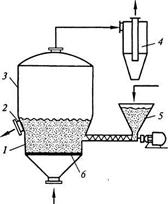

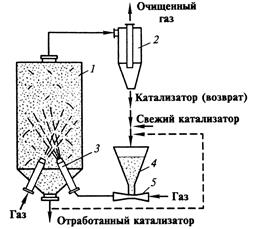

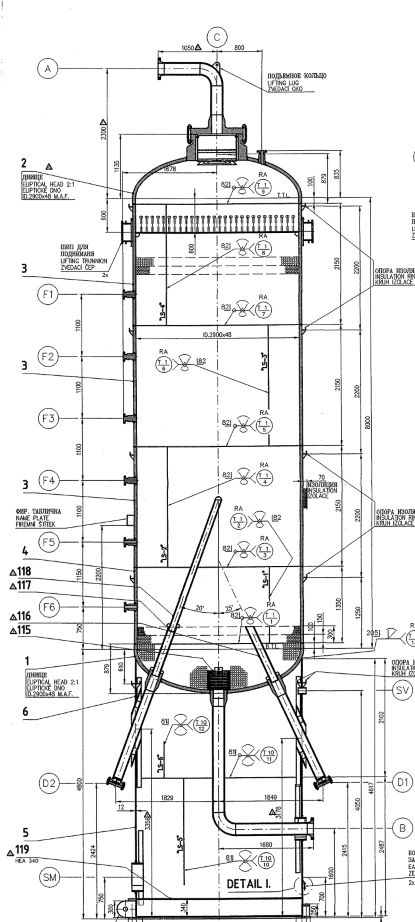

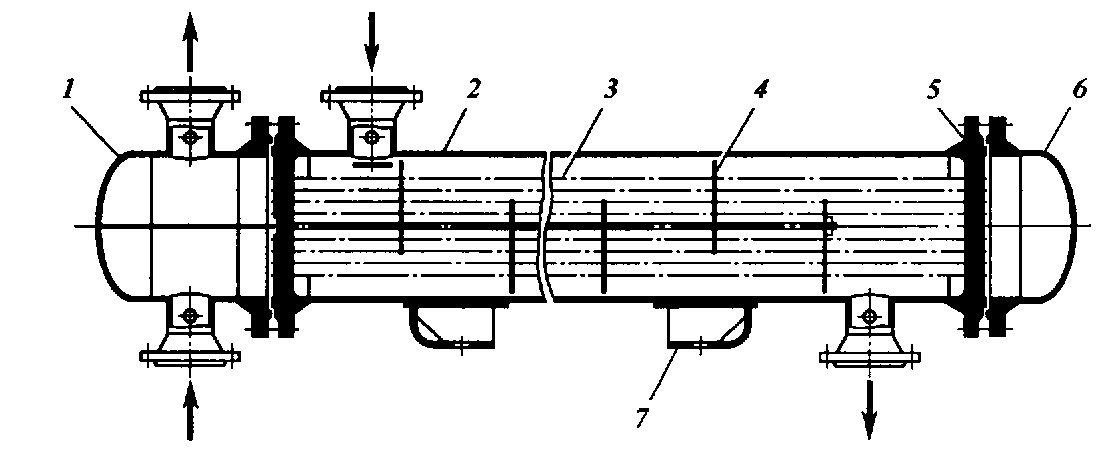

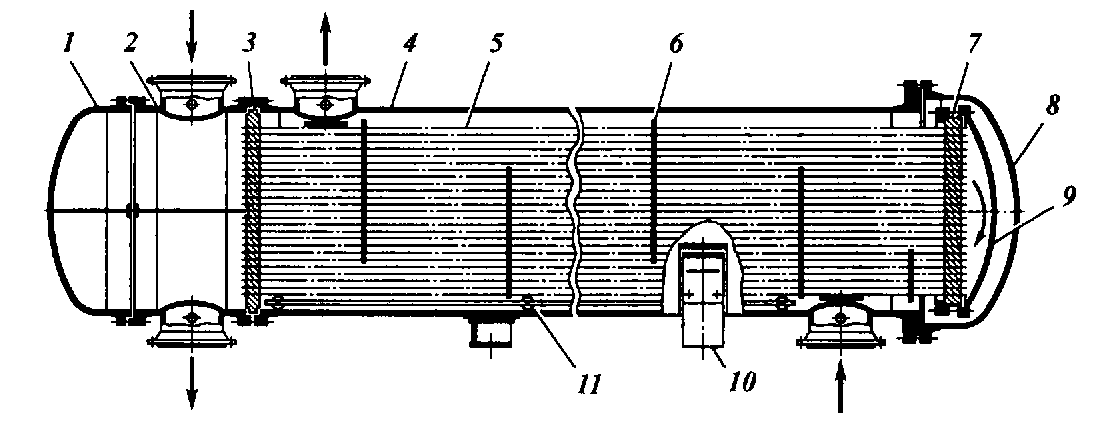

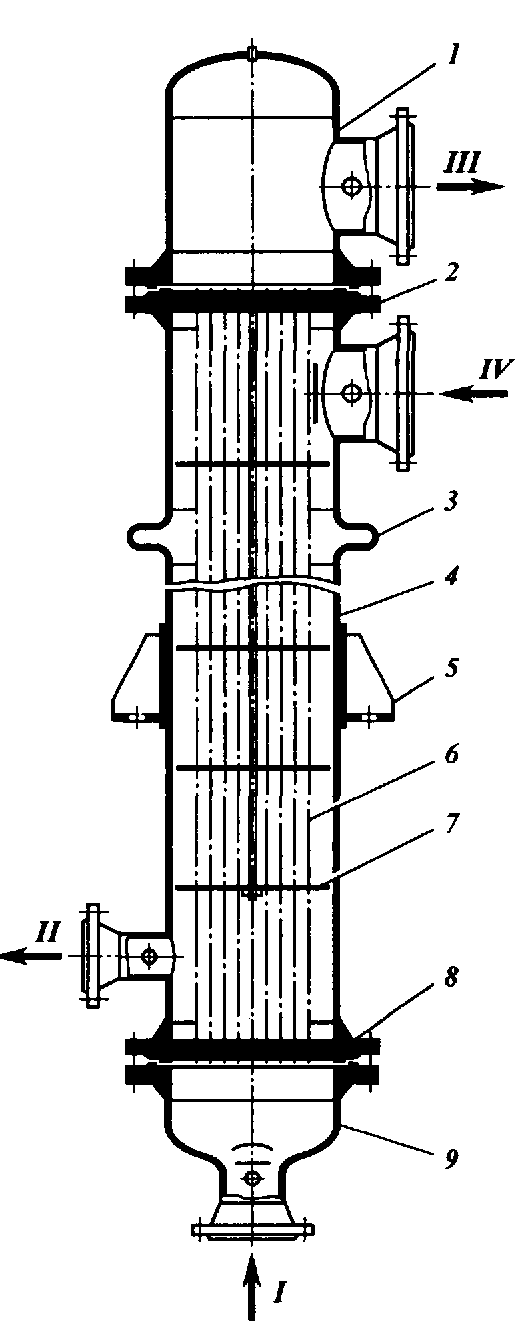

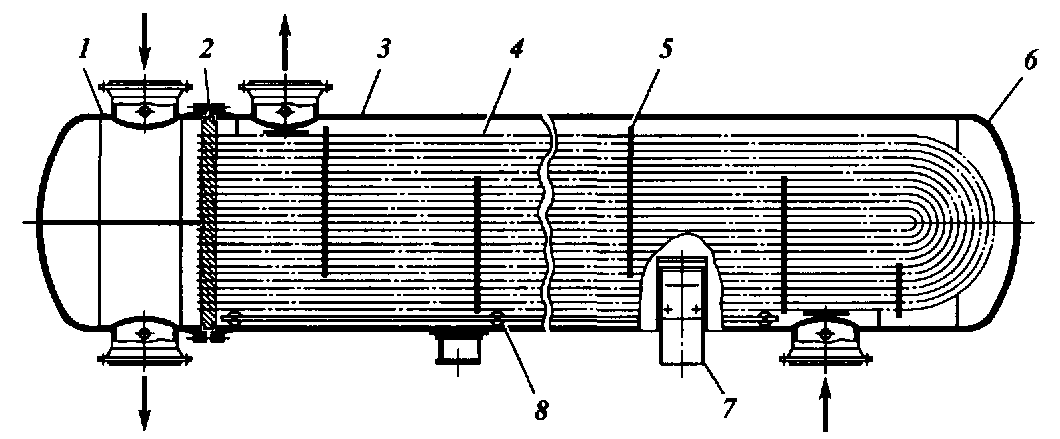

Введение Процесс изомеризации пентан-гексановой фракции прямогонных бензинов является одним из важнейших процессов нефтеперерабатывающей и нефтехимической промышленности и занимает одно из ведущих место в производстве высокооктанового компонента моторных топлив. Основным фактором, влияющим на развитие процесса изомеризации, остаются все более ужесточающиеся стандарты на экологические характеристики моторных топлив, поэтапно вводимые в странах Европы, Америки и Азии. Повышение уровня эксплуатации этого процесса влечет за собой снижение себестоимости продукции, выпускаемой на промышленных установках. В связи с тем, что процесс изомеризации парафинов C5-С6 остается экономически выгодным для получения высокооктановых компонентов моторных топлив, постоянно ведется поиск более эффективных вариантов его технологического оформления и способов интенсификации уже действующих производственных установок [1]. В данном курсовом проекте описано аппаратурное оформление процесса низкотемпературной изомеризации пентан-гексановой фракции, произведен конструктивный расчет расчет основного аппарата – реактора, а также конструктивный расчет теплообменника.  1 Аналитический обзор с элементами патентной проработки 1 Аналитический обзор с элементами патентной проработки 1.1 Обзор конструкций основного аппарата Реакторы каталитических газофазных процессов предназначены для химического превращения газов в присутствии катализатора. Известно, что газы легко смешиваются один с другим, для этого достаточно, например, создать турбулентный режим их движения в реакторе. Поэтому в этих реакторах отсутствуют специальные перемешивающие органы (мешалки). Наиболее существенно на конструкцию этих реакторов влияет катализатор, а вернее его состояние и устройства для поддержания этого состояния. В качестве катализаторов используют различные неорганические и органические соединения. В зависимости от химической природы катализатора, его эффективности, скорости реакции и способа производства целевого продукта, катализатор готовят в виде таблеток разной формы, полосок, сеток, порошков и жидких растворителей. Во многих случаях необходимо, чтобы твёрдый катализатор имел высокопористую структуру с большой удельной поверхностью (удельная поверхность катализатора суммарная поверхность пор в м2, находящихся в каждом грамме катализатора). Современные способы производства катализаторов позволяют получать пористые структуры с удельной поверхностью до 1000 м2 /г и диаметром порядка 1 • 106 мм. Действие катализатора специфично, т.е. каждый конкретный катализатор эффективен лишь для вполне определенных реагирующих веществ. Катализатор активно влияет на реакционную среду, которая также воздействует на него, причем чаще отрицательно. Под влиянием реакционной среды катализатор постепенно снижает свою первоначальную активность. При отравлении «ядами» катализатор изменяет свою физическую структуру и химический состав. Если при проведении процесса активность катализатора быстро падает из-за отложения на его поверхности углерода, то используются реакторы с движущимся слоем зернистого катализатора. В реакторах этого типа применяется катализатор в виде шариков диаметром от 3 до 5 мм, которые под действием собственной силы тяжести {веса) перемещаются компактным слоем по реакционному объему аппарата сверху вниз. Необходимое для реакции тепло подводится в реактор самим катализатором. Для этого его нагревают в регенераторе до температуры на несколько десятков градусов выше необходимой для реакции. Заданная же температура в регенераторе поддерживается за счет теплоты сгорания углерода [2]. Требования к конструкции реакторов, предназначенных для каталитических газофазных процессов: – высокая производительность; – обеспечение непрерывности процесса при оптимальных технологических режимах; – легкость в управлении; – возможность автоматизации; – малое гидравлическое сопротивление; – доступность загрузки и выгрузки катализатора; – наличие устройства для подогрева газовых смесей и рекуперации тепла; – небольшая металлоемкость, доступность монтажа, ремонта и транспортировки. По способу взаимодействия газов с катализатором аппараты подразделяются на 3 группы: 1  . Каталитические реакторы с фильтрующим слоем катализатора.К аппаратам с фильтрующим слоем относятся емкостные, трубчатые и полочные аппараты, принцип действия которых основан на фильтрации газа через слой неподвижного катализатора (рисунок 1.1). На этом принципе основана работа большинства контактных аппаратов. а контактный аппарат с катализатором в виде сеток; б трубчатый контактный аппарат; в контактный аппарат с перфорированными решетками; г многослойный контактный аппарат; д контактный аппарат с трубками Фильда; е контактный аппарат с теплообменником Рисунок 1.1 Схемы контактных аппаратов с фильтрующим слоем катализатора Причем катализатор может находиться в виде металлических сеток, натянутых по ходу движения газа, трубчатых контактных аппаратов или в виде твердых тел различной формы, располагаемых на перфорированных решетках. Достоинства таких аппаратов: простота конструкции. К недостаткам следует отнести отсутствие теплообмена, что позволяет проводить в них только те реакции, которые сопровождаются небольшими тепловыми эффектами. Для полноты протекания процесса в одном аппарате может быть установлено несколько слоев контактной массы. Многослойные контактные аппараты чаще всего устанавливают, когда имеется необходимость очищаемый газ подвергать дополнительной обработке (нагреванию, охлаждению и т.д.). Это позволяет вести процесс при оптимальном температурном режиме на каждой полке. В зависимости от функционального назначения контактные аппараты с фильтрующим слоем катализатора имеют несколько вариантов конструктивного оформления: реакторы каталитические с твердым катализатором, размещенном в отдельном корпусе (тип К); реакторы каталитические, в которых в общем корпусе размещены контактный узел и подогреватель (тип ТК); реакторы термокаталитические, в которых в общем корпусе размещены контактный узел и рекуператор тепла (тип KB); реакторы каталитические, в которых в общем корпусе размещены подогреватель, контактный узел и рекуператор тепла (тип ТКВ). Наиболее перспективными являются аппараты ТКВ, которые в максимальной степени отвечают экологическим требованиям. Недостатком аппаратов с фильтрующим слоем является возможность засорения катализатора твердыми частицами. В этом случае могут быть использованы трубчатые реакторы с нанесенными на внутреннюю поверхность трубок катализаторами. Для отвода (подвода) тепла из реакторов с неподвижным слоем используют теплообменники, расположенные вне слоев катализатора. 2. Каталитические реакторы со взвешенным слоем катализатора. Недостатком фильтрующего слоя является наличие зон, плохо омываемых газом в местах соприкосновения гранул катализатора. Для устранения этих недостатков используют кипящий слой, в котором каждая гранула катализатора интенсивно (рисунок 1.2), со всех сторон соприкасается с газом, что интенсифицирует процесс очистки. Достоинством таких аппаратов является также хорошая теплопроводность слоя, возможность механизировать и интенсифицировать процесс загрузки и выгрузки катализатора, исключение возможности локального перегрева или переохлаждения, возможность использовать мелкий катализатор (в фильтрующем слое мелкозернистый катализатор не используется из-за повышенного сопротивления и неравномерности температурного слоя).  1 цилиндрическая часть корпуса; 2 зернистый катализатор; 3 верхняя часть корпуса; 4 циклон; 5 шнековое устройство; 6 газораспределительная решетка. Рисунок 1.2. Каталитический реактор с кипящим слоем катализатора К недостаткам взвешенного слоя следует отнести истирание и унос пылевидного катализатора из аппарата, что требует установки пылеулавливающего аппарата и предъявляет повышенные требования к прочности катализаторов, а также невозможность осуществления противотока, что снижает движущую силу процесса. Перечисленные недостатки не являются определяющими и многие из них могут быть полностью или частично устранены. Для упорядоченного перемешивания твердой фазы в кипящем слое иногда вводят механические мешалки, что способствует усреднению времени пребывания частиц в аппарате. Для увеличения степени очистки газов используют многополочные аппараты с кипящем слоем. Для отвода (подвода) тепла из реакторов со взвешенным слоем используют теплообменники, расположенные внутри слоев катализатора. 3. Каталитические реакторы с пылевидным катализатором.В аппаратах с пылевидным катализатором измельченный катализатор распыляют в рабочую зону с помощью специальных сопел (рисунок 1.3). Этим достигается более полное использование реакционного объема. Реакция протекает в тот момент, когда частицы катализатора находятся в полете. Обычно процессы каталитического восстановления и окисления рассматривают отдельно [2].  1 цилиндрический корпус; 2 циклон; 3 сопло; 4 бункер; 5 эжекторное устройство Рисунок 1.3. Каталитический реактор с пылевидным реактором: Реакторы изомеризации представляют собой цилиндрические аппараты, заполненные катализатором, работающие по принципу идеального вытеснения сверху вниз. Реакторы включаются в схему последовательно. Трубопроводная обвязка позволяет включать в технологическую схему реакторы R-301, 302 в любой последовательности, а также работать на одном из них, когда другой находится в процессе замены катализатора. Реакции процесса изомеризации углеводородов являются экзотермическими, протекающими по цепному механизму на активных центрах катализатора. В слое катализатора каждого реактора на равном расстоянии установлены термопары, позволяющие контролировать активность катализатора. При последовательной схеме включения реакторов нагретая газо-сырьевая смесь из подогревателя поступает в первый по ходу реактор R-301, проходит его сверху вниз, после чего реакционная смесь охлаждается сырьевым потоком в теплообменнике Е-302 и поступает во второй по ходу реактор R-302, где происходит завершение процесса изомеризации [3]. Схема реактора изомеризации R-301 представлена на рисунке 1.4.  Рисунок 1.4 Схема реактора изомеризации R-301 1.2 Обзор теплообменного оборудования В процессах нефте- и газопереработки для обеспечения необходимой температуры в аппаратах требуется подводить или отводить тепло. Для этого на технологических установках широко используются специальные аппараты, называемые теплообменными или теплообменниками (нагреватели, испарители, кипятильники, холодильники, конденсаторы и др.). Применительно к нефтегазоперерабатывающей промышленности теплообменные аппараты классифицируются по способу передачи тепла и назначению. В зависимости от назначения аппараты делятся на следующие группы. Теплообменники, в которых один поток нагревается за счет использования тепла другого, получаемого в технологическом процессе и подлежащего в дальнейшем охлаждению. К этой группе аппаратов относятся теплообменники для нагрева нефти на нефтеперерабатывающей установке, осуществляемого за счет использования тепла отходящих с установки дистиллятов, остатка, а также промежуточного циркуляционного орошения; котлы-утилизаторы, где получают водяной пар за счет использования тепла нефтепродуктов, дымовых газов или катализатора на установках каталитического крекинга; регенераторы холода и др. Нагреватели, испарители, кипятильники, в которых нагрев или частичное испарение осуществляется за счет использования высокотемпературных потоков нефтепродуктов или специальных теплоносителей (водяной пар, пары даутерма, масло и др.). Холодильники и конденсаторы, предназначенные для охлаждения потока или конденсации паров с использованием специального охлаждающего агента (вода, воздух, испаряющийся аммиак, пропан и др.). При регенерации тепла того или иного продукта его окончательное охлаждение до температуры, требуемой для безопасного транспорта и хранения, обычно завершается в холодильниках. В химической и нефтехимической промышленности самое широкое распространение получили поверхностные теплообменники, чаще всего трубчатого типа. Теплообменники иэтого типа называются кожухотрубчатыми или кожухотруб-ными. Они достаточно просты в изготовлении, позволяют развивать большую поверхность теплообмена в одном аппарате, надежны в работе. Этот тип теплообменной аппаратуры получил наибольшее распространение благодаря простоте конструкции и технологии изготовления. Кожухотрубчатые теплообменные аппараты с неподвижными трубными решетками (рисунок 1.5). Такие аппараты имеют цилиндрический кожух 2, в котором расположен пучок теплообменных труб 3. Трубные решетки 5 с развальцованными трубками крепятся к кожуху аппарата. С одного конца теплообменный аппарат закрыт распределительной камерой ), с другого – крышкой 6.  1 – распределительная камера; 2 – кожух; 3 – теплообменная труба; 4 – поперечная перегородка; 5 – подвижная трубная решетка; 6 – крышка кожуха; 7 – опора; Рисунок 1.5 – Кожухотрубчатый теплообменник с плавающей головкой Аппарат оборудован штуцерами для теплообменивающихся сред; одна среда идет по трубкам, другая проходит через межтрубное пространство. В зависимости от числа перегородок в распределительной камере ко-жухотрубчатые теплообменные аппараты делятся на одно-, двух- и многоходовые в трубном пространстве; аппараты многоходовые в межтрубном пространстве с продольными перегородками; аппараты с поперечными перегородками сегментными, секторными, кольцевыми и др. Существенное различие между температурами трубок и кожуха в этих аппаратах приводит к большему удлинению трубок по сравнению с кожухом, что обусловливает возникновение напряжения в трубной решетке 5 и может привести к нарушению плотности вальцовки труб в решетке и попаданию одной теплообменивающейся среды в другую. Поэтому теплообменники этого типа применяют при разнице температур теплообменивающихся сред, проходящих через трубки и межтрубное пространство, не более 50° и при сравнительно небольшой длине аппарата. Очистка межтрубного пространства подобных аппаратов сложна, по- этому теплообменники такого типа применяются в тех случаях, когда сре- да, проходящая через межтрубное простра, является чистой, не агрессивной, т.е. когда нет необходимости в чистке. Достоинством аппаратов этого типа является простота конструкции и, следовательно, меньшая стоимость. В зависимости от расположения теплообменных труб различают теплообменные аппараты горизонтального и вертикального типа. Кожухотрубчатые теплообменные аппараты с плавающей головкой (с подвижной трубной решеткой) являются наиболее распространенным типом поверхностных аппаратов (рисунок 1.6). Подвижная трубная решетка позволяет трубному пучку свободно перемещаться независимо от корпуса. В аппаратах этой конструкции температурные напряжения могут возникать лишь при существенном различии температур трубок. Трубчатый пучок может опираться на ближайшую к плавающей головке перегородку, имеющую большую толщину, чем у других перегородок, а при значительных размерах и массе пучок опирают на катковые опоры.  1 – крышка распределительной камеры; 2 – распределительная камера; 3 –неподвижная трубная решетка; 4 – кожух; 5 – теплообменная труба; 6 – поперечная перегородка; 7 – подвижная трубная решетка; 8 – крышка кожуха; 9 – крышка плавающей головки; 10 – опора; 11 – катковая опора трубчатого пучка Рисунок 1.6 – Кожухотрубчатый теплообменник с плавающей головкой Для возможности свободного перемещения аппарата при нагреве корпус теплообменника крепят к одной из опор подвижно. Для этого отверстия под болты в опорах делают овальной формы. Обычно подвижное крепление корпуса предусматривают со стороны плавающей головки, где к корпусу присоединяют меньшее число трубопроводов. По кожуху (межтрубному пространству) аппараты с плавающей головкой чаще всего выполняют одноходовыми. В аппаратах с двумя ходами по корпусу устанавливают продольную перегородку, что обеспечивает противоток потоков. В кожухотрубчатых теплообменных аппаратах с плавающей головкой трубные пучки сравнительно легко могут быть удалены из корпуса, что облегчает их ремонт, чистку или замену. Однако следует отметить, что конструкция аппаратов с подвижной решеткой относительно сложна, для ее изготовления требуется больший расход металла на единицу поверхности теплообмена, при работе аппарата плавающая головка недоступна для ремонта. Кожухотрубчатые теплообменные аппараты с температурным компенсатором. В этих аппаратах для частичной компенсации температурных напряжений используют специальные гибкие элементы (расширители, компенсаторы), расположенные на корпусе. Вертикальный кожухотрубчатый испаритель с неподвижными трубными решетками (рисунок 1.7) отличается установкой между двумя частями кожуха 4 линзового компенсатора 3. В аппаратах подобного типа испольэуют одно- и многоэлементные линзовые компенсаторы, однако применять компенсаторы с числом элементов более четырех не рекомендуется, так как резко снижается сопротивление кожуха изгибу.  1 –распределительная камера; 2 – трубная решетка; 3 – компенсатор; 4 – кожух; 5 – опора; 6 – теплообменная труба; 7 – поперечная «сплошная» перегородка; 9 – крышка Потоки: I – испаряющаяся среда; II – конденсат; III - парожидкостная смесь; IV- водяной пар Рисунок 1.7 – Кожухотрубчатый теплообменник испаритель с неподвижными трубными решеткамии температурным компенсатором на корпусе Кожухотрубчатые теплообменники с U-образными трубками (рисунок 1.8) имеют одну трубную решетку, в которую ввальцованы оба конца U-образных трубок, что обеспечивает свободное удлинение трубок при изменении их температуры. Преимущество теплообменников с U-образными трубками — отсутствие разъемного соединения внутри кожуха, что позволяет успешно применять их при повышенных давлениях. Недостатком таких аппаратов является трудность чистки внутренней и наружной поверхности труб, вследствие которой они используются преимущественно для чистых продуктов [4].  1 –распределительная камера; 2 – трубная решетка; 3 – кожух; 4 – теплообменная труба; 5 – поперечная перегородка; 6 – крышка кожуха; 7 – опора; 8 – катковая опора трубчатого пучка; Рисунок 1.8 – Кожухотрубчатый теплообменник с U-образными трубами | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||