Расчет реактора изомеризации. Пояснительная записка содержит 51 с., 11 табл., 16 рис., 14 литературных источников. Изомеризация, бензин, реактор, обечайка, днище, штуцер

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

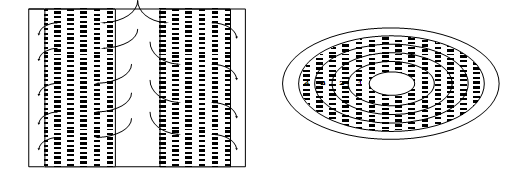

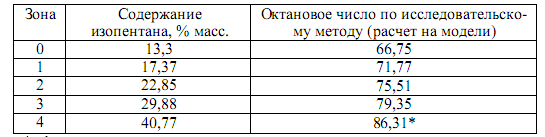

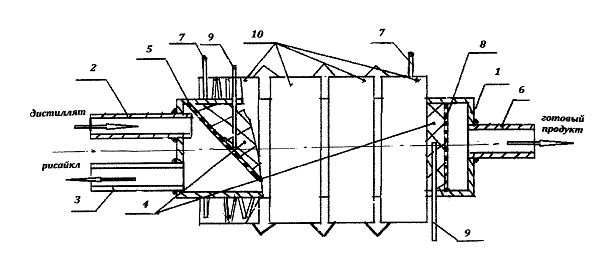

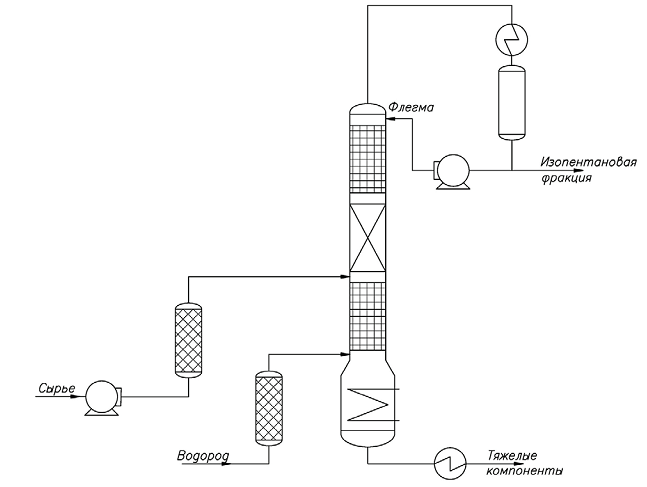

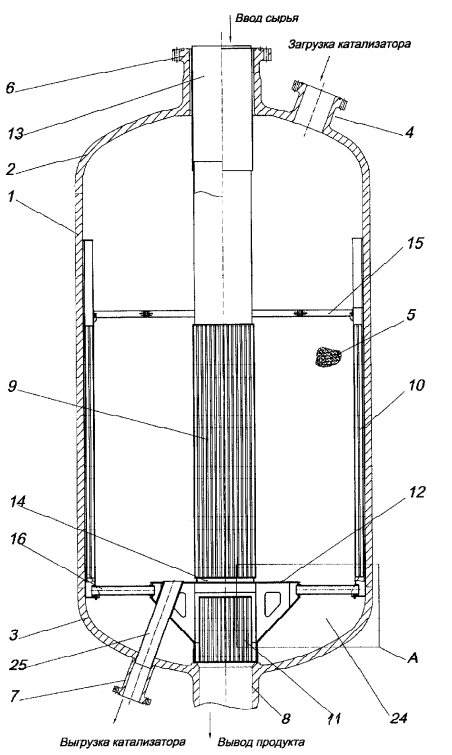

1.3 Библиографический обзор и патентный поиск Практически все действующие производства на основе каталитических процессов работают не всегда в оптимальном режиме и имеют большие резервы при оценке, как по экономическим, так и по технологическим критериям. Так, используемые в нефтепереработке в целом и, в частности, в процессе изомеризации парафинов, реакторы отличаются как конструкцией, так и направлением движения газосырьевых потоков. В зависимости от характера технологического процесса используется различные реакторные устройства. Практика показывает, что оптимальная эксплуатация реактора определяющим образом зависит от его конструкции. Гидродинамические неравномерности течения реагентов в промышленных реакторах с неподвижным зернистым слоем приводят к тому, что различные слои газо-сырьевого потока имеют различное время пребывания в реакционной зоне. При этом необходимо учитывать, что в радиальном реакторе линейная скорость при движении по радиусу изменяется. Изменение линейной скорости приводит к изменению интенсивности тепло- и массообмена между зерном катализатора и ядром потока и, в конечном итоге, изменяются скорости реакций. Вследствие этого конверсия сырья при учете изменения скорости газосырьевого потока по радиусу от периферии к центру оказывается выше, чем без ее учета. Таким образом, недостатком данного типа реакторов является неравномерное распределение потока по высоте слоя катализатора; целевые реакции изоме-ризации парафинов протекают с уменьшением градиента концентраций и времени контакта при движении к центральной трубе или по длине слоя катализатора (в реакторах с аксиальным вводом сырья). При замене направления движения потока на противоположное в реакторе с радиальным вводом газосырьевого потока в центральную трубу снижение градиента концентраций будет компенсироваться увеличением времени контакта сырья и катализатора. С  использованием нестационарной кинетической модели процесса изомеризации алканов нами проведен анализ процесса в реакторе радиального типа с целью выбора направления потока - от центра к периферии или в противоположном направлении. В многозонной математической модели зоны образуются сечением коаксиальными цилиндрами для учета изменения объемной и линейной скорости газосырьевого потока при движении по радиусу реактора с радиальным вводом сырья (рисунок 1.9). Рисунок 1.9 – Реактор радиального типа с вводом сырья от центра к периферии Сравнивая различные направления подачи сырья очевидно, что при движении сырья от центра к периферии октановое число на вы- ходе будет выше, чем при движении сырья от периферии к центру (табл. 2). Таблица 1.1 Эффективность подачи сырья по раскрывающемуся спектру в  реакторе радиального типа * - фактическое значение октанового числа по исследовательскому методу при подаче сырья от периферии к центру составляет 82,0 Разница в октановых числах при различных направлениях подачи сырья связана с тем, что при подаче сырья по раскрывающемуся сектору снижение градиента концентраций компенсируется увеличением времени контакта сырья и катализатора [1]. Большую проблему при производстве нефтяного топлива создает присутствие в нем соединений серы, которые резко ухудшают его эксплуатационные качества, вызывают коррозиютопливной аппаратурыавтотракторной техники, снижают антиокислительную стабильность топлива. Снижение содержания соединений серы (десульфуризация) в топливе существенно улучшает его товарные и потребительские качества, снижает вредное воздействие на окружающуюсреду, повышает долговечность технологического оборудования переработки нефти. Техническое решение задачи. поставленной в работе [5] и результат от ее решения достигаются созданием реактора, включающего функционально и конструктивно связанные между собой элементы: корпус, в нижнюю часть которого вмонтирован штуцер ввода дистиллята, содержащий обратный клапан, штуцер вывода из реактора рисайкла и штуцер вывода готового продукта.В корпусе при входе в реактор наклонно установлена перфорированная тарелка для равномерного распределения обрабатываемого продукта, внутри корпуса расположен адсорбент. На выходе из реактора установлен капле отбойник и штуцер, предназначенный для вывода изомеризированного и очищенного продукта из реактора. Реактор снабжен четырьмя внешними нагревательными элементами, четырьмя теплоизолирующими кожухами и двумя термопарами, установленными внутри сорбента, в верхней и нижней его частях. Техническое решение предлагаемой полезной модели поясняется чертежом устройства, изображенного на рисунке 1.10. Устройство включает в себя конструктивно связанные между собой элементы: корпус 1, штуцер 2 ввода исходного продукта, штуцер 3 вывода рисайкла, тарелку 4 распределительную, адсорбент 5, штуцер 6 вывода обработанного продукта, четыре внешних нагревательных элемента 7, каплеотбойник 8 и две термопары9, установленные внутри адсорбента 5, Нагреватели закрыты теплоизолирующими кожухами 10.  1 корпус, 2 штуцерввода исходного продукта, 3 штуцер вывода рисайкла, 4 тарелка распределительная, 5 адсорбент, 6 штуцер вывода обработанного продукта, 7 внешние нагревательные элементы, 8 каплеотбойник, 9 термопары, 10 теплоизолирующие кожухи Рисунок 1.10 Схема реактора изомеризации Распределительная тарелка 4 и каплеотбойник 8 изготовлены из перфорированной просечной стали. В качестве адсорбента применяется природный сорбент NAX. Реактор работает следующим образом. Исходный продукт - дистиллят в смеси с источником водорода (водой) поступает внутрь корпуса 1 через входной штуцер 2 и распределительную тарелку 4, проходит через адсорбент 5, нагревается с помощью нагревательных элементов 7 и доводится до парожидкого состояния. На адсорбенте 5 происходит превращение нормальных парафинов в парафины изостроения и десульфуризация дистиллята. На поверхности адсорбента 5 происходит массообмен дистиллята, при этом конденсированная часть стекает в нижнююзону корпуса 1 реактора, смывая сернистые смолистые соединения, которые через штуцер 3 удаляются из реактора, очищаются методом фильтрации от сернистых и смолистых соединений, после чего возвращаются в корпус реактора для дальнейшей обработки. При прохождении концентрированного дистиллята из верхней зоны реактора в нижнюю, он нагревается, и легкая его часть испаряется. Разница температур в верхней и нижней зонах реактора зависит от качества поступающего дистиллята и составляет 50-100°С. Очищенный продукт удаляется из реактора через каплеотбойник 8 и штуцер 6, а рисайкл - через штуцер 3. Таким образом, в реакторе одновременно происходит изомеризация и десульфуризация, что обеспечивает высокуюпроизводительность реактора при простоте конструкции, низкой металлоемкости, умеренном энергопотреблении, не высокой стоимости. Эффективная изомеризация и очистка дистиллята от соединений серы с помощью оригинальной конструкции реактора обеспечивает высокое качество конечного нефтепродукта. Существующие технологии изомеризации используют рециркуляцию и возврат непрореагировавших компонентов в реактор для достижения максимальной конверсии сырья, что предполагает наличие в химико-технологической системе дополнительного оборудования, в том числе ректификационных колонн. С их помощью отделяются высокооктановые изопарафины от парафинов нормального строения для последующего возврата последних в реактор изомеризации. Соответственно, данные решения требуют дополнительных как энергетических, так и капитальных затрат. Поэтому одним из наиболее перспективных и экономически выгодных вариантов проведения процесса изомеризации является совмещенный реакционно-ректификационный процесс. Совмещённые аппараты обеспечивают одновременное проведение химической реакции и ректификации, имеют большое значение для промышленности в качестве многофункциональных реакторов. На практике известно их использование для проведения равновесных реакций, так как они позволяют достичь полной конверсии и высокой селективности. На данный момент уже опубликованы экспериментальные данные для синтеза различных эфиров, например, метилацетата, метил-трет-бутилового эфира (МТБЭ), трет-амилметилового эфира (ТАМЭ), в то время как экспериментальных данных для процессов изомеризации в колонне реакционно-ректификационного типа нет. Экспериментальные данные по процессу изомеризации н-пентана в колонне реакционно-ректификационного типа были получены из проведённой серии экспериментов на опытной установке [6]. Основным технологическим элементом установки является колонна, которая состоит из трех функциональных зон: одной реакционной и двух ректификационных. Принципиальная схема установки представлена на рисунке 1.11. Ректификационные зоны заполнены лабораторной массообменной насадкой, каждая их которых эквивалентна 20-ти теоретическим ступеням разделения. Реакционная зона расположена между двумя ректификационными. В реакционную зону загружен катализатор изомеризации н-пентана Al2O3/ZrO2/SO4/Pt типа. Объём катализатора в реакционной зоне составил 40 см3. Катализатор предварительно подготавливался при оптимальных условиях для изомеризации н-пентана, после чего восстанавливался непосредственно в реакционно-ректификационной колонне в токе водорода в течение 6 часов при температуре 150 °С. В качестве сырья использовался н-пентан, осушенный на активном оксиде алюминия до содержания влаги в нем менее 10 ppm. н-Пентан подавался дозировочной системой через осушитель, заполненный активным оксидом алюминия, в середину нижней ректификационной части колонны. Регулировка расхода производилась дозировочной системой и позволяла регулировать его с точностью 1,7 мл/ч. Подача водорода осуществлялась в нижнюю часть реакционной зоны, предварительно нагретая в электрическом подогревателе.  Рисунок 1.11 Принципиальная схема установки изомеризации с колонной реакционно-ректификационного типа Пары, покидающие верхнюю часть реакционно-ректификационной колонны, конденсируются в дефлегматоре и поступают в сепаратор. В нём происходит отделение водорода от дистиллята, после чего дистиллят балансово отводится из системы в качестве продукта и частично возвращается в виде флегмы. Стабильный режим работы колонны обеспечивался регулировкой и контролем основных параметров технологического режима. Регулирование расхода сырьевого потока н-пентана и флегмового потока жидкости осуществлялось с абсолютной погрешностью 1,7 мл/ч и 2,1 мл/ч соответственно. Система регулирования температуры обеспечивала стабильную температуру куба реакционно-ректификационной колонны, температуру сырьевого потока н-пентана и водорода с изменением температуры по времени не более чем 1 °С. Давление в реакционно-ректификационной колонне поддерживалось постоянным и измерялось с точностью 0,001 МПа. Отбор дистиллята производился в непрерывном режиме на протяжении проведения всего эксперимента. Отбор кубового остатка производился однократно, после завершения эксперимента и охлаждения реакционно-ректификационной колонны для расчета материального баланса. подтверждается возможность превышения равновесного выхода продукта при проведении обратимых реакций в аппарате реакционно-ректификационного типа. Например, равновесный выход изопентана в результате реакции изомеризации н-пентана при температуре 139°С не может превышать 87% мас., согласно литературным данным, однако в ходе эксперимента был получен продукт с концентрацией изопентана 94,7% мас [6]. Изобретение [7] относится к устройствам для проведения каталитических процессов в стационарном слое катализатора и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности, а именно в конструкциях реакторов, снаряженных катализаторами и реализующих в заводских технологиях. Поставленная задача решается тем, что в реакторе радиальном для проведения каталитических процессов, содержащем цилиндрический корпус, внутри которого коаксиально установлена центральна перфорированна труба, заглушенна с одного конца и соединенна другим со штуцером дл ввода сырь , перфорированные желоба, расположенные и закрепленные на боковой поверхности корпуса, один конец которых закрыт, а другой снабжен тарированной расходной шайбой и сообщен с коллектором, а также штуцеры дл загрузки и выгрузки катализатора, и вывода продуктов реакций, коллектор выполнен в виде цилиндрической или конической емкости, верхний конец которой заглушен и снабжен опорным столом, а нижний конец герметично соединен со штуцером дл вывода продуктов реакций, при этом равномерно по окружности коллектора выполнены отверстия для подключения совмещенных с тарированными расходными шайбами и термокомпенсаторами трубных перетоков, выполненных в виде труб, неподвижно соединенных одними концами с перфорированными желобами, другие концы которых вставлены в отверсти коллектора и снабжены узлами герметизации, при этом внутри коллектора установлен фильтр, выполненный в виде щелевого стакана, поверхность которого выполнена из стержней треугольного сечени , основание которого обращено к потоку продуктов реакций, а величина щелевого зазора составляет 30^80% от минимального размера катализатора, штуцер выгрузки катализатора пропущен через опорный стол коллектора, а пространство под опорным столом коллектора и полость штуцера длz выгрузки катализатора заполнены инертным наполнителем. Сущность изобретения поясняется чертежами, где на рисунке 1.12 показан общий вид реактора.  Рисунок 1.12 Схема реактора Реактор радиальный включает цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, на которых выполнены штуцер 4 для загрузки катализатора 5, штуцер 6 для ввода сырь , штуцер 7 для выгрузки катализатора 5 и штуцер 8 дл вывода продуктов реакций. В корпусе 1 установлены внутренние устройства: центральна перфорированна труба (ЦПТ) 9, расположенная коаксиально с корпусом, перфорированные желоба 10, закрепленные на его боковой поверхности, и коллектор 11 с опорным столом 12. ЦПТ 9 имеет верхний открытый конец 13, через который в реактор поступает сырье, и нижний заглушенный конец 14, которым она устанавливаетс и крепитс на опорном столе 12 коллектора 11. Перфорированные желоба 10 закреплены на боковой поверхности корпуса 1 при помощи разжимных колец 15. Верхние концы желобов 10 заглушены, а нижние при помощи трубных перетоков 16 соединены с коллектором 11. Для этого равномерно по периметру коллектора 11 выполнены отверстия 17. Коллектор 11 установлен на днище 3 и соединен со штуцером 8 дл вывода продуктов реакций, проступающих из желобов 10. Дл исключени попадани катализатора 5 в продукты реакций (в случае прогорани желобов 10) внутри коллектора 11 установлен фильтр 18, выполненный в виде щелевого стакана. Поверхность щелевого стакана выполнена из стержней 19 треугольного сечени , основание 20 которого обращено к потоку продуктов реакций, а величина щелевого зазора составляет 30...80% от минимального размера катализатора 5. Конструкция трубных перетоков 16 совмещает в себе три элемента: канал - проводник продуктов реакций из желобов 10 в коллектор 11, расходную тарированную шайбу, устанавливаемую в аналогах дл поддержани заданного перепада давлени , и термокомпенсатор. При этом роль расходной тарированной шайбы играет внутренний диаметр трубы, из которой изготовлены трубные перетоки 16, а роль термокомпенсатора выполн ет свободно вставленный в отверстие 17 конец трубы. Монтируются трубные перетоки 16 следующим образом. В отверсти 17 коллектора 11 вставл ютс свободные концы 21 трубных перетоков 16 и трубные перетоки сдвигаютс к центру коллектора 11, затем последовательно каждый трубный переток 16 выдвигаетс наружу и при помощи фланца стыкуетс с нижним концом своего желоба 10. Стыки 22 и соединени 23 трубных перетоков 16 с желобами 10 и коллектором 11 выполнены герметичными. Штуцер 7 для выгрузки катализатора 5 верхним концом выведен над опорным столом 12 коллектора 11. Полость 24 корпуса 1, расположенна под опорным столом 12 коллектора 11, и канал 25 штуцера 7 заполнены инертным наполнителем. Изготовление реактора в соответствии с предложением позволяет снизить капитальные затраты, снизить затраты на техническое обслуживание и ремонт, упростить реконструкцию, повысить надежность его работы и исключить вывод из стро оборудовани , установленного далее за ним по технологической цепочке. В настоящее время научно-производственной фирмой «Рифинг» разработана техническая документация предложенного реактора. Проводятся подготовительные работы по его внедрению на одном из нефтеперерабатывающих заводов Российской Федерации [7].  2 Конструктивный расчет основного аппарата 2 Конструктивный расчет основного аппарата2.1 Материальный и тепловой баланс основного аппарата Материальный баланс процесса изомеризации в приведен в таблице 2.1 Таблица 2.1 – Материальный баланс процесса изомеризации

Тепловой баланс процесса изомеризации приведен в таблице 2.2. Таблица 2.2 – Тепловой баланс процесса изомеризации

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||