Расчет реактора изомеризации. Пояснительная записка содержит 51 с., 11 табл., 16 рис., 14 литературных источников. Изомеризация, бензин, реактор, обечайка, днище, штуцер

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

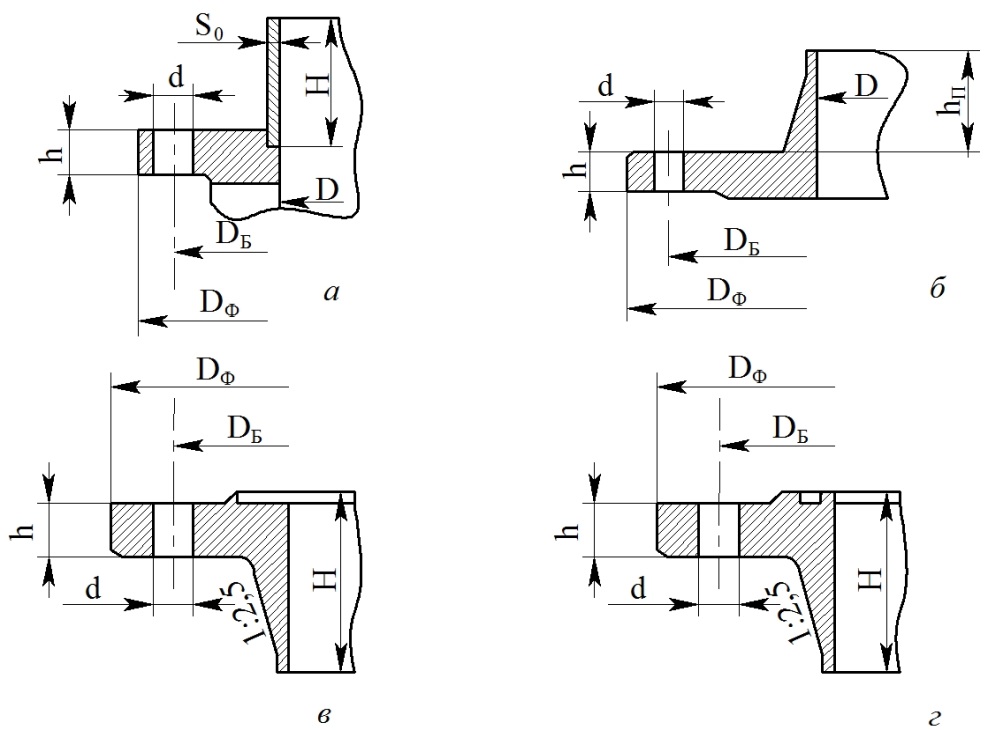

2.2 Механические расчеты отдельных узлов и деталей основного аппарата 2.2.1 Расчет толщины обечайки Расчет проводим по ГОСТ 34233.1-2017 «Сосуды и аппараты. Нормы и методы расчета на прочность» [8]. Исходные данные [3]: - максимальная температура в реакторе – 165 С, - давление в реакторе – 3,00 МПа. Принимаем рабочую температуру равной 165 оС, тогда расчетная температура на 20 % больше, и равна 200 оС. Расчетное давление на 20 % больше. чем рабочее и равно Ррасч = 3,6 МПа. Материал корпуса, сферических днищ, штуцеров, фланцев, крышек: сталь 15Х5М. Допускаемое напряжение по ГОСТ Р 34233.1-2017 [8]: для стали 15Х5М при температуре t = 200 0С: Коэффициент прочности сварных швов для стыкового с подваркой корня шва или таврового с двусторонним сплошным проваром, выполняемые автоматической или полуавтоматической сваркой при длине контролируемых швов 100% от общей длины принимаем согласно [8]: Прибавку на коррозию c с учетом скорости коррозии 0,15 мм/год принимаем: с = 3 мм. Проведем расчет цилиндрической обечайки внутренним диаметром D = 1500 мм. Толщина стенки определяется следующим образом: s где sр – расчетная толщина стенки рассчитывается по формуле: s По данным [8] толщина обечайки составляет 25 мм. Принимаем s = 25 мм. Проверяем полученное значение: Проверяем условие Принимаем толщину стенки: s = 25 мм. 2.2.2 Расчет толщины крышек и днища Толщину стенки эллиптического днища определяем по формуле: – нагруженные внутренним давлением где s R – радиус кривизны в вершине днища, мм. Радиус кривизны в вершине днища R равен (формула (4)) [8]: R=  (2.4) (2.4)R= где R=D – для эллиптических днищ с Н=0,25 ·D= 0,25 · 1500= 375 мм. D – внутренний диаметр аппарата. Толщина стенки эллиптической крышки аппарата s1 = 20,3 + 3 = 23,3 мм По данным [6] толщина эллиптического днища составляет 25 мм. Принимаем s = 25 мм. Допускаемое внутреннее избыточное давление для днища [8]:  =3,90 МПа. (2.5) =3,90 МПа. (2.5)Проверяем условие Принимаем толщину днища: s = 25 мм. 2.2.3 Расчет и подбор штуцеров, фланцев Присоединение трубопроводов к аппарату осуществляется с помощью штуцеров. В реактор подается газовая смесь в объеме Vс Диаметр штуцеров рассчитываем по формуле: где V – объемный расход смеси, м3/с; ω – скорость среды в штуцере, м/с; Тогда диаметр штуцера ввода сырья равен: Принимаем стандартный штуцер внутренним диаметром 400 мм [10]. В химических аппаратах для разъемного соединения составных корпусов и отдельных частей применяются фланцевые соединения преимущественно круглой формы. Фланцевые соединения должны быть прочными, жесткими, герметичными и доступными для сборки, разборки и осмотра. Фланцевые соединения стандартизованы для труб и трубной арматуры и отдельно для аппаратов. Конструкции стандартных стальных фланцев для труб и арматуры показаны на рисунке 2.3. Выбираем фланцы приварные встык с выступом и впадиной. Основные размеры подобранных фланцев к штуцерам в таблице 2.9 (табл. 13.3, стр. 217 [10]). Таблица 2.9 – Основные размеры подобранных фланцев к патрубкам

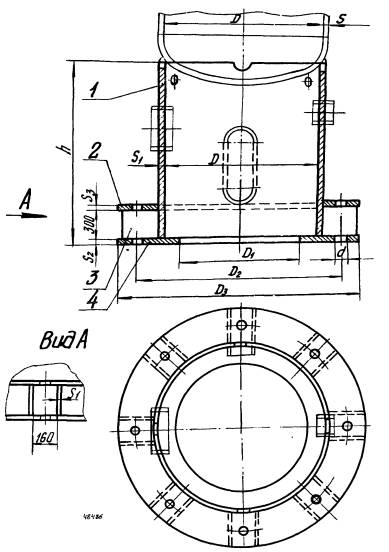

а – стальной приварной к корпусу; б – приварной встык с плоской поверхностью; в – приварной встык с выступом и впадиной; г – приварной встык с шипом и пазом (1:2,5 – рекомендуемый угол конусности) Рисунок 2.2 – Типы фланцев 2.2.4 Расчет укрепления отверстий Определение расчетных размеров: Определение расчетного диаметра днища Диаметр отверстия штуцера Расчетная толщина эллиптического днища (по п. 2.2.2): Расчетная толщина штуцера где d – проходной диаметр штуцера, м, р – внутреннее избыточное давление, МПа, ( с – запас на коррозию, мм. Принимаем толщину штуцера равной 12 мм (табл. 10.2, стр. 175 [10]). Наибольший допустимый диаметр отверстия, не требующего укрепления, определяется по формуле [11]:  (2.8) (2.8)где sR– номинальная расчетная толщина стенки корпуса аппарата без конструктивной прибавки Так как Расчетная площадь вырезанного сечения Расчетная площадь укрепляющего сечения укрепляемой стенки где b1R – расчетная ширина зоны укрепления, м, При этом необходимо, чтобы соблюдалось условие 0,7S ≤ s1 ≤ 1,45sR. Примем утолщенный штуцер: Dу = 400 мм, d = 468 мм, s1 = 35 мм, H = 340 мм (таблица 10.4, с. 178, [13]); Следовательно, Расчетная площадь укрепляющего сечения внешней части штуцера Принимаем Укрепление избыточным металлом произойдет, если выполнится условие: 2.3 Расчет опор аппарата Химические аппараты устанавливают на фундаменты или специальные несущие конструкции с помощью опор. Для реактора выбираем опору тип 3 (с кольцевым опорным поясом [10]), рисунок 2.2.  Рисунок 2.2 – Общий вид опоры Для расчета опоры аппарата необходимо знать вес аппарата. Масса аппарата находится по формуле: где ткр – масса крышки аппарата, кг; тоб – масса средней части аппарата, кг; ткат – масса катализатора, кг; Массу крышки аппарата находим по формуле: где D – диаметр крышки, м, s1 – толщина крышки, м, Н – высота крышки, м ρст – плотность стали, для стали плотность равна 7850 кг/м3 (табл. II, стр. 510, [12]), тогда Масса обечайки аппаратаравна: где D – диаметр обечайки, м; s – толщина обечайки, м; Н – высота обечайки, м; ρст – плотность стали, кг/м3, для стали плотность равна 7850 кг/м3 (табл. II, стр. 510, [12], тогда Объем катализатора ATIS-2L равен 13,68 м3, насыпная плотность 760 кг/м3 [3]. Тогда масса катализатора Следовательно, масса всего аппарата в рабочем состоянии будет равна: В рабочем состоянии нагрузка на опору составит: При гидроиспытаниях аппарат наполняется водой. Масса воды при гидроиспытаниях: mв= 1000· 0,785 · D2 · H = 1000 · 0,785 · 1,5 · 13,50 = 15896,25 кг. Тогда максимальная нагрузка на опору равна: По результатам расчетов принимаем опору тип 2 с допускаемой нагрузкой Q = 500 кН (табл. 14.1, стр. 275 [10]). Основные размеры заданных опор приводятся в таблице 2.2: Таблица 2.3 – Основные размеры опор (тип 3, Q = 500 кН)

3 Механические расчеты теплообменного оборудования 3 Механические расчеты теплообменного оборудованияОсуществим расчет теплообменника Е-303, в котором сырье изомеризации нагревается паром давлением 4,8 МПа и температурой 260 оС. сырье изомеризации нагревается от температуры 135 оС до температуры 165 оС. Выбран двухходовой теплообменник с диаметром кожуха 0,800 м, длина труб 3,0 м, поверхность теплообмена 104 м2. Давление в теплообменнике 4,8 МПа [3], расчетное давление принимаем на 10 % больше, т.е. Pрасч = 5,3 МПа. Группа материального исполнения – М1. Материал: кожуха – ВСт3сп5 ГОСТ 14637-79; распределительной камеры и крышки – ВСт3сп5 ГОСТ 14637-89; трубы – сталь 10 ГОСТ 8733-87 [8]. Допускаемое напряжение по ГОСТ Р 34233.1-2017 [8]: для стали ВСт3 при температуре t = 260 0С: Коэффициент прочности сварных швов для стыкового с подваркой корня шва или таврового с двусторонним сплошным проваром, выполняемые автоматической или полуавтоматической сваркой при длине контролируемых швов 100% от общей длины принимаем согласно [8]: Прибавку на коррозию c с учетом скорости коррозии 0,15 мм/год принимаем: с = 3 мм. |