Расчет реактора изомеризации. Пояснительная записка содержит 51 с., 11 табл., 16 рис., 14 литературных источников. Изомеризация, бензин, реактор, обечайка, днище, штуцер

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

3.1 Расчет толщины обечайки Толщина стенки корпуса sp цилиндрического аппарата, работающего с избыточным давлением P, определяется выражением: где pрасч – расчётное давление, МПа; D – диаметр, мм; φ – коэффициент прочности стыкового сварного шва, выполняемого вручную с одной стороны, при 100% длине контролируемых швов = 1 [8]; с – поправка на коррозию, см (с = 3 мм) [8]. Dвн= 800 мм – внутренний диаметр корпуса; Принимаем стандартную толщину стенки s = 25 мм [10]. Допускаемое внутреннее избыточное давление рассчитываем по формуле: Подставляя численные значения, получим: Проверяем условие Таким образом, по [18] принимаем толщину стенки теплообменника 3.2 Расчет толщины крышек и днищ Днища и крышки изготавливаются из того же металла, что и корпус аппарата. В теплообменных аппаратах чаще всего применяются эллиптические или сферические днища с отбортовкой для обеспечения качественной сварки с цилиндрической части корпуса или крышки. Толщина стенки днища (s1, мм), нагруженного внутренним избыточным давлением, определяется по формуле 2.4 [10]: где R – радиус кривизны в вершине днища. R = D – для эллиптических днищ с НД=0,25 D. Следовательно, из формулы 3.3 толщина стенки днища будет равна: Толщина днища s1, мм, рассчитывается по формуле 2.12 [10]: s1 = s1Р + c, (3.4) где s1 – толщина днища, мм; s1Р – расчётная толщина днища, мм. Подставив значения величин в формулу 3.4 получим: s1 = 18,2 + 3 = 21,2 мм. Принимаем толщину днища равной 25 мм. Допустимое внутреннее избыточное давление ([p], МПа), определяется по формуле 2.6 [8]: Проверяем условие Это означает, что выбранное днище удовлетворяет условиям работы. 3.3 Расчет и подбор штуцеров и фланцев В теплообменник согласно технологической схеме газовая смесь в количестве 53793,10 кг/ч или 82,76 м3/ч = 0,023 м3/с, которая нагревается водяным паром в количестве 0,534 кг/с или 0,0224 м3/с. Примем, что газовая смесь вводится в теплообменник со скорость 25 м/с [9]. Расчет штуцеров сводится к определению внутреннего диаметра штуцера [9]: где V– расход сырья, м3/с; ω – скорость движения , м/с; Определим внутренний диаметр штуцера для ввода смеси в теплообменник по формуле (3.6). d1ш = На основании полученных данных, выбираем из стандартного ряда штуцер с условным проходом Dу = 150 мм [10]. Тогда внутренний диаметр штуцера для ввода водяного пара в теплообменник по формуле (3.6). d3ш = На основании полученных данных, выбираем из стандартного ряда штуцер с условным проходом Dу = 150 мм [10]. Выбираем фланцы приварные встык с выступом и впадиной. Основные размеры подобранных фланцев к штуцерам в таблице 2.3. (таблица 13.3, с. 217 [10]). Таблица 3.1 – Основные размеры подобранных фланцев к патрубкам

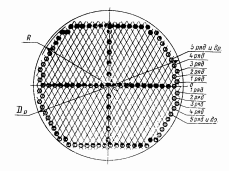

Выбираем конструкцию и материал прокладки по рекомендациям по выбору прокладок, ОСТ 26-373-78. Выбираем прокладку плоскую, которая рассчитана на Ру > 2,5 МПа, и температуры от –200 до 300. Материал прокладок − паронит ПОН ГОСТ 481-80. 3.4 Расчет укрепления отверстий Для цилиндрической обечайки расчетный диаметр Dp = D = 800 мм. Расчетный диаметр штуцера (для отверстия и штуцера, ось которого лежит в плоскости поперечного сечения цилиндрической обечайки:). Проведем расчет для штуцера Расчетная толщина цилиндрической обечайки (по п. 3.1) Расчетная толщина штуцера Ширина зоны укрепления в цилиндрической обечайки где Наибольший допустимый диаметр отверстия, не требующего укрепления, определяется по формуле [18]:  (3.12) (3.12)где sR– номинальная расчетная толщина стенки корпуса аппарата без конструктивной прибавки Так как 3.5 Расчет трубной решетки Трубные решетки изготавливаются обычно цельными, вырезкой из листа. Для надежного крепления трубок в трубной решетки её толщина sр(min) (в мм) должна быть не менее [16] где с – прибавка для стальных трубных решеток, мм, с = 5 мм; dн – наружный диаметр теплообменных трубок, мм, dн = 25 мм. По формуле (3.13): Для теплообменных аппаратов жесткой конструкции толщина решетки, м, определяется по выражению где р – разница давлений по сторонам доски, Па, принимается равному наибольшему из избыточных давлений теплоносителей: p = 2,0 МПа; Коэффициент ослабления доски отверстиями φ определяется по формуле: где Принимаем стандартную толщину решетки равной 54 мм [13]. полученная величина проверяется на допустимые напряжения от изгиба:   . .Условие выполняется. Размещение отверстий в трубных решетках, их шаг регламентируется для всех теплообменников ГОСТ 9929-82. Определяем шаг при размещении труб по вершинам равносторонних треугольников: при dн= 25 мм, t = 32 мм; отверстия под трубы в трубных решетках и перегородках размещают в соответствии с ГОСТ 15118-79 [19]. Размещение отверстий в трубных решетках выбранного аппарата показано на рисунке 3.1.  Рисунок 3.1 – Размещение отверстий в трубных решетках Основные размеры для размещения отверстий под трубы 25 х 2 мм в трубных решетках выбираем по [13], диаметр предельной окружности, за которой не располагают отверстия под трубы: D0 = 988 мм, 2R = 981 мм, Число отверстий под трубы в трубных решетках и перегородках по рядам:

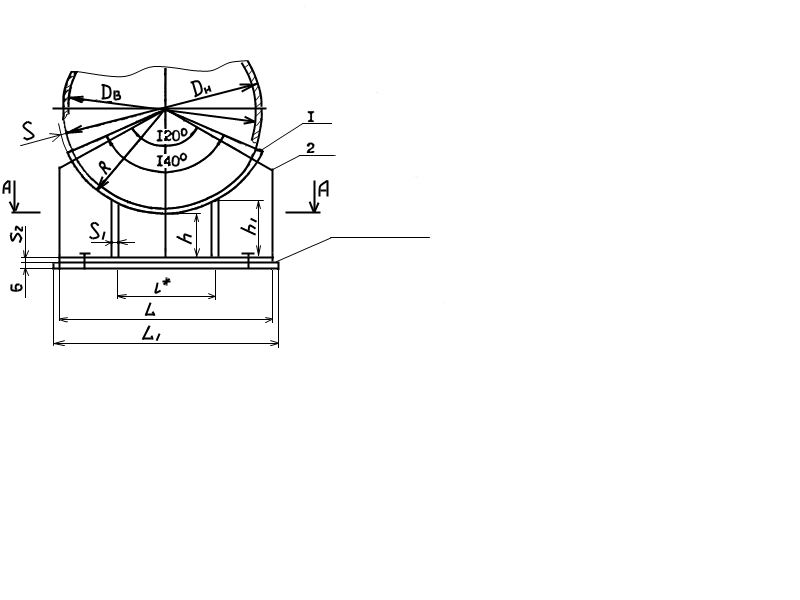

Общее число труб в решетке – 747 шт. Отверстия в трубных решетках выполняем с двумя канавками. По ГОСТ 15118-79 под трубы с наружным диаметром 25 мм установлен диаметр 25,5 мм. Крепление труб в трубной решетке должно быть прочным, герметичным и обеспечивать их легкую замену. Применяем для крепления труб способ развальцовки с последующей отбортовкой (рисунок 3.2). 54   Рисунок 3.2 – Крепление труб в трубной решетке развальцовкой с последующей отбортовкой Конец трубы, вставленной с минимальным зазором в отверстие трубной решетки, расширяется изнутри раскаткой роликами специального инструмента, называемого вальцовкой. 3.6 Проверка необходимости установки температурных компенсаторов Жесткое крепление трубных решёток к корпусу аппарата и труб в трубной решетке обуславливает возникновение температурных усилий в трубах и корпусе (кожухе) при различных температурах их направления и может привести к нарушению развальцовки труб в решетках, продольному изгибу труб и другим неблагоприятным явлениям. В случае если трубы нагреваются сильнее, чем кожух, они становятся длиннее кожуха и давят на трубные решетки, стремясь удлинить и сам корпус (кожух). Если напряжения, возникающие при этом в материале трубок и кожуха, превышают допустимые, то появляется необходимость установки компенсирующего устройства (линзы, плавающей головки и т.п.). Принимаем кожухотрубчатый испаритель с плавающей головкой. Не закрепленная на кожухе вторая трубная решетка вместе с внутренней крышкой, отделяющей трубное пространство от межтрубного, образует так называемую плавающую головку. Такая конструкция исключает температурные напряжения в кожухе, трубах и установке [9]. 3.7 Расчет опор аппарата Выбор типа опоры аппарата зависит от ряда условий: места установки аппарата, соотношения высоты и диаметра аппарата, его массы и т.д. Для горизонтальных аппаратов, устанавливаемых в помещениях, рекомендуют применять седловые опоры. Руководствуясь этими рекомендациями, мы выбираем седловые опоры. Обычно подбор опор по весу теплообменника с учетом веса теплоносителя и по размерам наружного диаметра теплообменника бывает достаточным. Расчет веса аппарата. Рассчитывая опоры теплообменника необходимо определить максимальный вес аппарат, вычисляемый по формуле: Gmax = Gмет+ Gиз+ Gвод; (3.16) где Gмет – вес корпуса, внутренних устройств, штуцеров и люков, Н; Gиз, Gвод – вес изоляции (при ее наличии) и вес воды при гидроиспытании, Н. Gмет =Gкор + 2· Gдн + Gшт + Gтр + Gиз где Gкор – вес корпуса, Н; Gдн – вес днища, Н; Gшт – вес штуцеров, Н; Gтр – вес труб, Н; Gиз– вес изоляции, Н. Внутренний диаметр корпуса D=800 мм, внешний диаметр – D1=800 + 2 · 25 =850 мм, длина цилиндрической части корпуса L =3000 мм. Тогда объем металла найдем следующим образом: Примем плотность металла равной плотности стали ρ=7800 кг/м³, тогда масса металла будет равна: m = ρ · V = 7800 · 1,507 = 11756,16 кг. Вес корпуса Gкор рассчитаем по формуле: Gкор = m · g = 11756,16 · 9,81=115,33 кН, где g = 9,81 м/с2 – ускорение свободного падения. Вес эллиптических крышек. Вес днища определим как разность объемов эллиптической крышки диаметрами Dнар и Dвн. Тогда масса металла: m = 7800 · 0,0134 = 104,2 кг. Вес эллиптическогоднища: Gдн = 104,2 · 9,81 = 1,022 кН. Вес воды в аппарате при гидравлических испытаниях определяется как: Gв = Vобщ · ρв · g где ρв – плотность воды (1000 кг/м3) Vобщ–внутренний объем аппарата, м3 Vобщ = Vцил+ 2·Vдн, где Vдн – внутренняя емкость выпуклой части днища, м3; Vцил– внутренний объем цилиндрической части, м3. Объемы стандартной цилиндрической части и днища, м3: Vц = 0,785·Hц·Dв2 , Vц = 0,785 · 3 · 0,8002 = 1,507 м3, Vдн= (π/6) · Dв3 , Vдн= (π/6) · 0,83 = 0,268 м3, Vобщ = 1,507 + 2 · 0,268 = 2,042 м3; Gв = 2,042 · 1000 · 9,81 = 20,040 кН. Вес труб рассчитывают по формуле: Gтp= 0,785·(dн2 – dв2) · l · ρ · g · n, где l – длина труб, м; dн2 – наружный диаметр труб, м; dв2 – внутренний диаметр труб, м; n – количество труб, шт. Gтp= 0,785 · (0,025 – 0,021) · 3 · 7800 · 9,81 · 442 = 53,84 к Н, Вес штуцеров равен 10% от веса теплообменника: Gшт=0,1·(Gкор + 2·Gдн), Gшт=0,1·(115,33 + 2 · 1,022) = 11,73 кН, Вес теплоизоляции 5 - 10% от минимального веса аппарата. Gиз= (0,05÷0,1·(Gкор + 2·Gдн + Gшт), Принимаем 5 %: Gиз= 0,05·(115,33 + 2 · 1,022 + 11,73) = 11,63 Н, Gмет = 115,33 + 2 · 1,022 + 11,73 + 11,63 = 140,73 Н. Gmax = 115,33 + 53,84 + 11,73 + 11,63 + 2 · 1,022 = 194,57 кН. По таблице принимаем опору тип 2 с допускаемой нагрузкой Q = 125 кН (табл. 14.6, стр. 280 [10]). Количество опор равно 2. При этом исходим также из конструктивных соображений.  Рисунок 3.3 – Схема седловой опоры Таблица 3.2 – Основные параметры опор

|