КОЛЕСНЫЕ ПАРЫ ВАГОНОВ. Пп Наименование стр

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

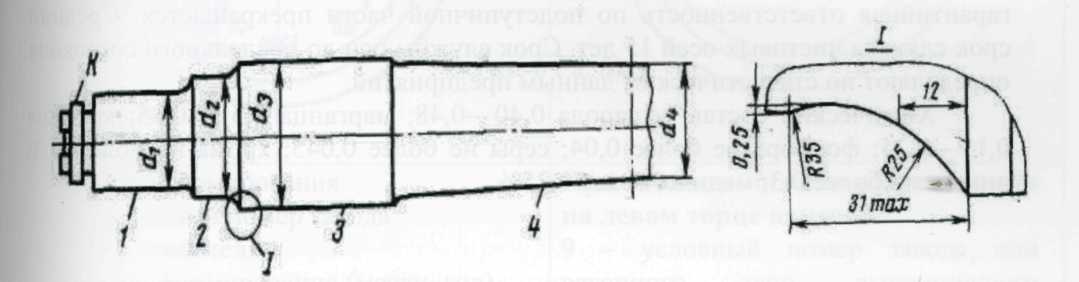

2. Конструкция оси колесной парыВагонная ось это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Вагонные оси различаются по способу торцевого крепления подшипников качения - корончатой гайкой или шайбой. Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления. У вагонной оси (рис. 2.) имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы — галтели, выполненные определенным радиусом (рис.3). Снижение концентрации напряжений, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала задней галтели шейки оси  Рис. 2. Оси для роликовых подшипников по концам шеек имеют нарезную часть К (рис. 4.) для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз дает возможность поставить стопорную планку, которая крепится двумя болтами.  Рис. 4. Рис.3 В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой. Такое крепление может быть выполнено в двух вариантах: при помощи трех или четырех болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси или сформированной колесной пары при обработке на станках. Шейки вагонных осей - выполняют цилиндрической формы для размещения на них подшипников. Предподступичные части оси это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов - лабиринтные кольца. Подступичные часть оси на них запрессовывают в холодном состоянии колеса. Средняя часть оси - имеет конический переход от подступичных частей. Оси колесных пар вагонов, оборудованных дисковыми тормозами, а также оси, на которых смонтирован привод подвагонного генератора, имеют посадочные поверхности для установки тормозных дисков или деталей редуктора. Нестационарный режим нагружений при вращении колесной пары вызывает в оси знакопеременные напряжения с амплитудами изменяющейся величины, что требует применения специальных мер, повышающих предел выносливости осевой стали. К таким мерам относятся, обточка средней части оси и упрочнение всей поверхности оси путем накатки роликами, а также контроль оси ультразвуком или другими методами дефектоскопии. Уменьшение допускаемых нагрузок для осей пассажирских вагонов по сравнению с осями грузовых вагонов обосновано более высокими скоростями движения пассажирских поездов и повышенными требованиями безопасности движения. Оси РУ1 и РУ1Ш, оборудуются подшипниками с наружным диаметром 250 мм. Параметры шероховатости после обработки для поверхностей оси установлены Государственным стандартом. В качестве материала для изготовления вагонных осей применяется: для вагонов основных типов сталь ОсВ, для вагонов электропоездов - сталь ОсЛ. Гарантийный срок эксплуатации чистовых осей установлен 8,5 лет со дня ввода в эксплуатацию колесной пары, при переформировании колесной пары гарантийная ответственность по под ступичной части прекращается. Средний срок службы чистовых осей 15 лет. Срок службы оси до предельного состояния определяют по статистическим данным предприятий. Химический состав: углерода 0,40—0,48; марганца 0,55—0,85; кремния 0,15—0,35; фосфора не более 0,04; серы не более 0,045; хрома не более. 0,3; никеля не более 0,3; меди не более 0,25%. Коды принадлежности государств собственников вагонов

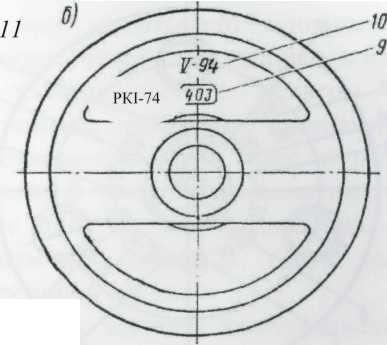

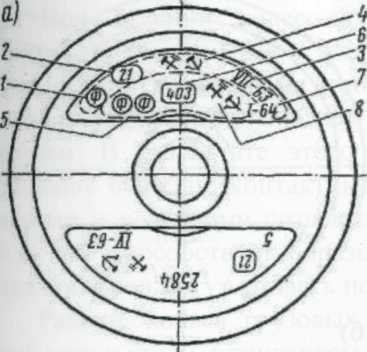

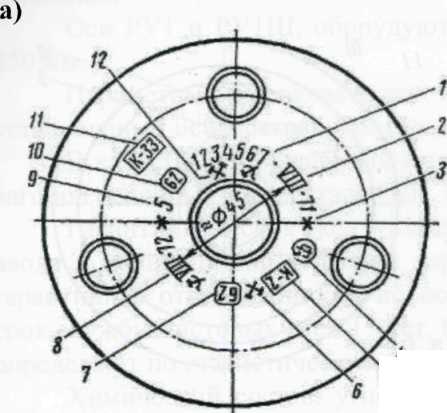

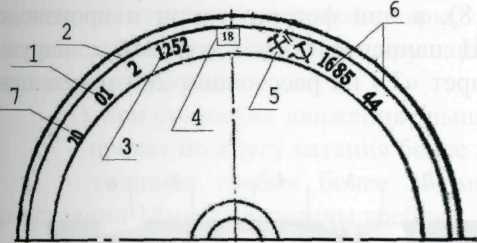

3. ЗНАКИ И КЛЕЙМА НА ТОРЦАХ ОСИ 3. ЗНАКИ И КЛЕЙМА НА ТОРЦАХ ОСИЛЕВАЯ СТОРОНА ОСИ З  наки и клейма, наносимые на торцы оси колесной пары с креплением наки и клейма, наносимые на торцы оси колесной пары с креплениемроликовых подшипников гайкой МНР  ПРАВАЯ СТОРОНА ОСИ ПРАВАЯ СТОРОНА ОСИ  Рис. 6 ( а, б)

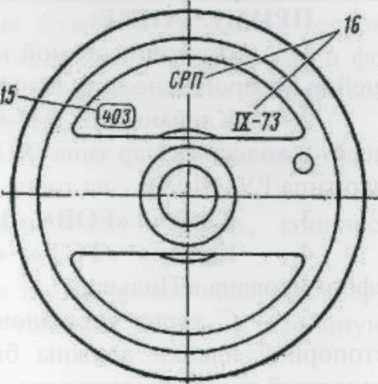

изготовителя

При полном освидетельствовании на левом торце наносят: 9 условный номер завода или вагонного депо, выполнившего полное освидетельствование 10 дату полного освидетельствования 11 - буквы РК и даты установки редуктора (месяц -римскими цифрами и две последние цифры года). Наносится в любом из секторов торца.   При установке роликовых подшипников отечественного изготовления на колесные пары, сформированные в Социалистической Республике Румыния с клеймом "FOB", на торце левой шейки (см. рис. 6, в) наносится: 15 номер пункта производившего полное освидетельствование, 16 - клейма (буквы CPUи дату).  Рис. 6 (в) Рис. 6 (в)  Знаки и клейма, наносимые на торцы оси колесной пары типа РУ-1Ш с Знаки и клейма, наносимые на торцы оси колесной пары типа РУ-1Ш скреплением роликовых подшипников шайбой   б) 5 Рис. 7 (а, б) ПРАВАЯ СТОРОНА ОСИ ЛЕВАЯ СТОРОНА ОСИ     ПРИМЕЧАНИЕ:

6 приёмочные клейма МГТС (ОАО «РЖД») 7 - номер завода, сформировавшего колесную пару

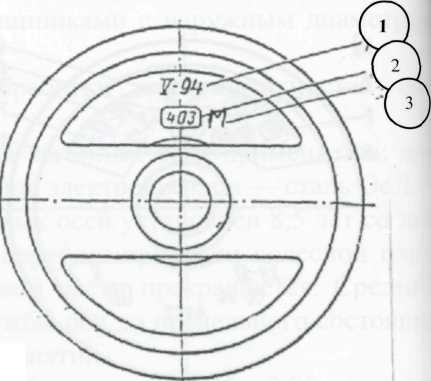

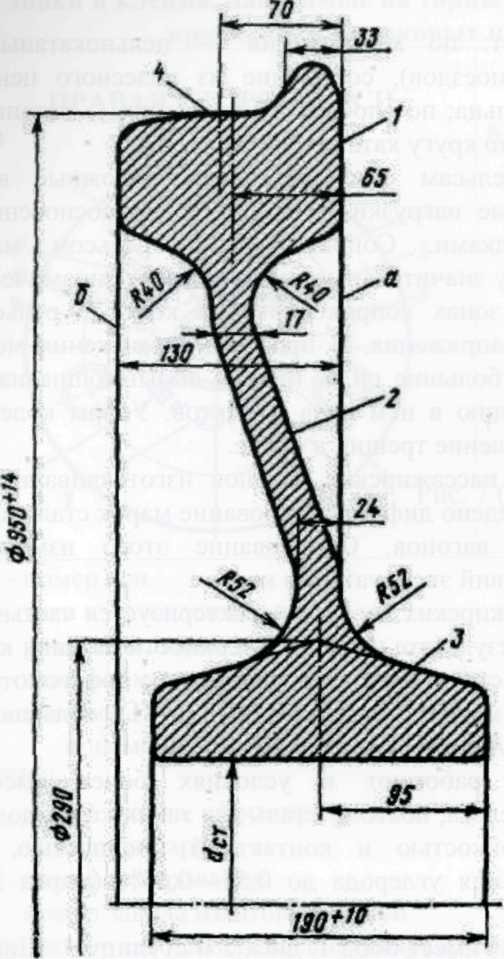

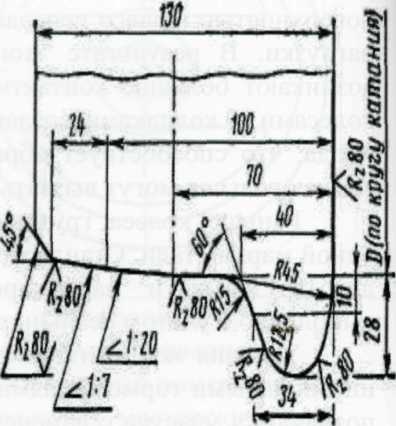

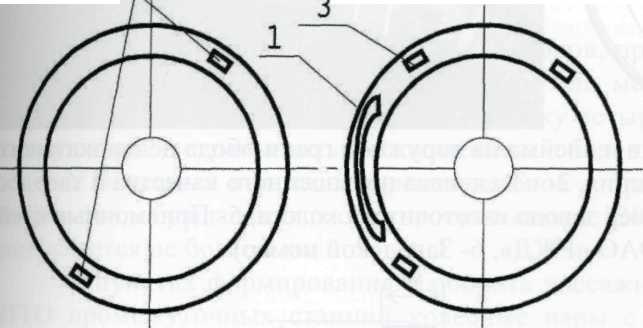

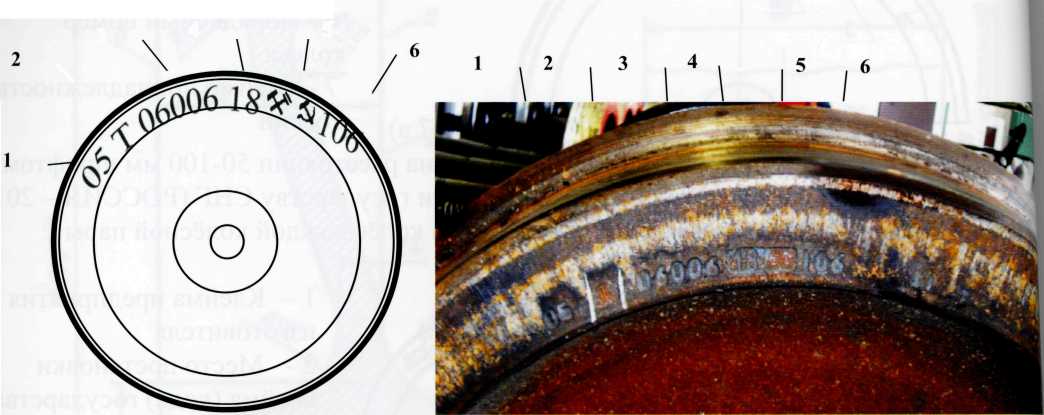

4. Конструкция колес Вагонные колеса различают: по конструкции цельнокатаные и бандажные (для вагонов электропоездов), состоящие из колесного центра, бандажа и предохранительного кольца; по способу изготовления - катаные и литые; по диаметру, измеренному по кругу катания 950 мм. При качении колес по рельсам они испытывают сложные виды нагружений: контактные и ударные нагрузки, трение от соприкосновения с рельсами и тормозными колодками. Соприкасаясь с рельсом малой поверхностью, колесо передает ему значительные статические и динамические нагрузки. В результате этого в зонах соприкосновения колес с рельсами возникают большие контактные напряжения. В процессе торможения между колесами и колодками создаются большие силы трения, вызывающие нагрев обода, что способствует образованию в нем ряда дефектов. Удары колес на стыках рельсов могут вызвать появление трещин в ободе. Раньше колеса грузовых и пассажирских вагонов изготавливались из одной марки стали. Стандартом введено дифференцирование марок стали колес для грузовых и пассажирских вагонов. Обоснование этого изменения выполнено с учетом реальных условий эксплуатации колес. Условия эксплуатации пассажирских вагонов характеризуется частыми и интенсивными торможениями, в результате чего на поверхности катания колес появляются участки с измененной структурой. Для таких колес предусмотрена низколегированная сталь 45ГСФ (марка 1 по ГОСТ 10791—81), обладающая более высоким сопротивлением хрупкому разрушению. Колеса грузовых вагонов работают в условиях более высоких напряжений в контакте колеса и рельса, поэтому сталь для таких колес должна обладать повышенной износостойкостью и контактной прочностью, что достигается увеличением содержания углерода до 0,55—0,65% (марка 2 по ГОСТ 10791—81). Цельнокатаное колесо (рис. 1) имеет обод 1, диск 2 и ступицу 3. Ширина обода—130 мм. На расстоянии 70 мм от внутренней базовой грани а поверхности обода находится круг катания, по которому измеряют прокат, диаметр колеса и толщину обода. Ступица колеса в холодном состоянии прочно запрессована на ось. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Для рационального взаимодействия колес с рельсами важное значение имеет профиль поверхности катания колес. Стандартный профиль (рис. 6) колеса имеет гребень, коническую поверхность 1:20, 1:7 и фаску 6 мм х 45°. Гребень колеса направляет движение и предохраняет колесную пару от схода с рельсов. Он имеет высоту 28 мм и толщину 33 мм, измеренную на высоте 18 мм.   Рис.6 Конусность 1:20 обеспечивает центрирование колесной пары при движении ее на прямом участке пути, предотвращая образование неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути. Вместе с этим конусность 1:20 создает условия для извилистого движения колесной пары, что неблагоприятно сказывается на плавности хода вагона. Конусность 1:7 и фаска 6 мм х 45° приподнимают наружную грань б колеса над головкой рельса, что улучшает прохождение стрелочных переводов, особенно при наличии проката и других дефектов поверхности катания колес. Толщина обода нового колеса 70 мм. и более. Диск колеса конусный, толщина - у ступицы 25 мм., у обода 18 мм. 5. Знаки и клейма на наружной грани обода цельнокатаного колеса

6. порядковый номер колеса

П  еред клеймом предприятия-изготовителя, на расстоянии 50-100 мм шрифтом № 10 проставляются клейма принадлежности государству СНГ (РОССИЯ - 20) Постановка клейм производится на одном из колёс каждой колёсной пары 2 еред клеймом предприятия-изготовителя, на расстоянии 50-100 мм шрифтом № 10 проставляются клейма принадлежности государству СНГ (РОССИЯ - 20) Постановка клейм производится на одном из колёс каждой колёсной пары 2

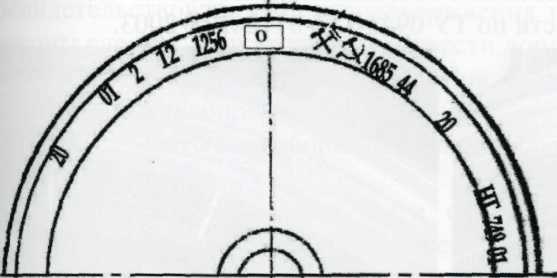

- собственника при изготовлении 3 — Место постановки клейма (кода) государства - собственника при выпуске вагона из ремонта Рис. 7 б)  Рис. 7 г) Колёса с наплавленными гребнями маркируются с правой стороны от номера колеса клеймами с высотой цифр 6 мм: «НГ 749 01», где «НГ» - наплавлен гребень, «749» - номер предприятия, производившего наплавку, « 01» - две последние цифры года наплавки. У колёс, изготовленных из стали повышенной твёрдости и имеющих маркировку « 2ГТ», допущенных к эксплуатации после дополнительной обработки на заводе, между годом изготовления и маркировкой стали « 2ГТ» дополнительно набивается «0».

повышенной твердости и повышенного качества С августа 2004г. ОАО «Выксунский металлургический завод» освоил производство цельнокатаных колес повышенного качества и твердости по ТУ 0943-157-01124328-2003. При изготовлении на ободе колеса наносится' марка стали - буква «Т» (см. рис. 8), а при формировании и производстве' освидетельствования в ВКМ и КРЦ наносится белой краской с наружной стороны диска установленный трафарет «Т» на расстоянии 200 мм от центра оси (см. Рисунок 9).  Рисунок 8. Знаки и клейма на наружной грани обода цельнокатаного колеса. (1- Год изготовления, 2- «Т» колеса повышенного качества и твердости, 3- Номер плавки, 4- Номер завода изготовителя колеса, 5- Приемочные клейма ОАО «РЖД», 6- Заводской номер)  Рисунок 9. Трафарет, наносимый на цельнокатаные колеса повышенного качества и твердости по ТУ 0943-157-01124328-2003.  Выщербины твердосплавного колеса (колеса, изготовленные с нарушением технологии)

эксплуатации Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава: 1) при скоростях движения свыше 120 км/ч до 140 км/ч

2) при скоростях движения до 120 км/ч

У колесных пар пассажирских вагонов с приводом редуктора от торца шейки оси, обращающихся со скоростью свыше 120 км/ч, равномерный прокат допускается не более 4 мм. В пунктах формирования и оборота пассажирских поездов, а также на ПТО промежуточных станций колесные пары с неравномерным прокатом для грузовых и пассажирских вагонов более 2 мм, а для колесных пар пассажирских вагонов с редуктором от торца шейки оси и шкивами ТРКП, ТК-2 более 1 мм должны быть выкачены для обточки и полного освидетельствования. Для подтверждения наличия неравномерного проката вагоны следует прокатить и произвести дополнительные замеры. 3) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном; 4) ползун (выбоина) глубиной более 1мм на поверхности катания колес. При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колёсных пар: грузовой поезд со скоростью не выше 70 км/час; пассажирский поезд - со скоростью не выше 100 км/час. При глубине ползуна от 2 до 6 мм разрешается следование поезда со скоростью 15 км/час, а при ползуне от 6 до 12 мм со скоростью 10 км/час до ближайшей станции, где колесная пара должна быть заменена. При ползуне свыше 12 мм - со скоростью 10 км/час, при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза.

Трещины или расслоение металла в выщербине идущие в глубь металла не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Выщербины глубиной до 1 мм не бракуются, не зависимо от их длины;

У колесных пар пассажирских вагонов, включаемых в пунктах формирования в поезда, следующие до пункта оборота на расстояние более 5000 км, кроме того, не допускаются:

15) разница толщин гребней колёс в одной колёсной паре при подаче под погрузку более 6 мм, равномерный прокат у грузовых при подготовке под погрузку более 8,5 мм. 16) разница диаметров колёс в одной колёсной паре в эксплуатации более 5 мм. Осмотр колесных пар производить с остукиванием молотком поверхности катания колес. Особое внимание необходимо обращать на техническое состояние колёсных пар, смотровые крышки букс которых, окрашены красным цветом (наплавленные гребни). Виды, сроки осмотра и освидетельствования колесных пар Для проверки состояния и своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена следующая система их осмотра и освидетельствования, состоящая из:

Осмотр колесных пар под вагонами должны производить осмотрщики вагонов, а при текущем отцепочном ремонте вагонов - мастера и бригадиры. Указанные лица должны ежегодно сдавать испытания в знании должностных инструкций. Колесные пары под вагонами осматривают:

При осмотре колесных пар под вагонами проверяют:

При выпуске вагонов из текущего отцепочного ремонта, проведении обыкновенного освидетельствования в условиях ТОР, МВРП, МППВ руководствоваться «Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» № ЦВ/3429. 8. Выявление неисправностей колесных пар Осмотр колесных пар перед погрузкой; в поездах прибывающих в расформирование; в транзитных поездах, прошедших гарантийный участок; в поездах своего формирования на сортировочных станциях, производится с пролазкой. Осмотр с пролазкой производится в пунктах формирования и оборота пассажирских поездов при подготовке в рейс работниками ЛВЧД, а также в пассажирских транзитных поездах в пути следования на станциях, где предусмотрена стоянка поезда с полным техническим обслуживанием. На участковых станциях, в транзитных поездах, не прошедших гарантийный участок, а также в пассажирских поездах своего формирования, после подготовки их в рейс в ЛВЧД, по отправлению со станции производится контрольно-технический осмотр вагонов без пролазки. Для выявления трещин осмотр колёсных пар производить с обязательным отстукиванием молотком поверхности катания колёс. Остукивание поверхности катания колес производится только при отжатых тормозных колодках контрольным молотком осмотрщика с ручкой длиной 0,6-0,7 м. Запрещен совмещенный осмотр вагона с пролазкой и производство полного опробования тормозов поезда. |