ТехнКомпЭВС. Практикум По дисциплине Технология компонентов эвс

Скачать 40.57 Mb. Скачать 40.57 Mb.

|

|

Структура полиимидных носителей. Ленточный носитель на полиимиде может быть двух или трехслойным. Двухслойный носитель выполняется нанесением на металлическую фольгу полиимидного лака с его последующей полимеризацией и требует при формировании рисунка избирательного травления, как металлической фольги, так и полиимида. Для изготовления трехслойного носителя на пленку из полиимида наносят слой адгезива (на основе эпоксидов или акрила) и после разрезания пленки на ленты в ней с помощью соответствующих пуансонов автоматически пробивается краевая перфорация, отверстия под кристаллы и под балочные выводы. Затем на ленту наклеивают металлическую фольгу. Далее лента поступает на операции избирательного травления металлической фольги для формирования балочных выводов с последующим осаждением защитного покрытия из олова, никеля или золота. Для производства полиимидных носителей используется и полуаддитивная технология, предусматривающая вакуумное осаждение пленок Cr-Сu на полиимидную пленку, избирательное гальваническое наращивание слоев Сu-(Sn-Bi) или Сu-Аu и травление в необходимых местах полиимидной пленки в сильных щелочных растворах. В качестве металлической фольги в отечественной практике используют медь - вальцованную закаленную и гальванически осажденную или алюминий (А-7) толщиной 20-40 мкм. Толщина полиимидной основы 40-150 мкм. Алюминий по сравнению с медью обладает меньшей прочностью при изгибе, скручивании и других механических воздействиях, а также меньшим значением теплопроводности. Однако при сборке кристаллов на полиимидных носителях с алюминиевыми выводами в месте соединения с контактными площадками кристалла образуется однокомпонентная система, не требующая создания дополнительных выступов (шариков) ни на кристалле, ни на полиимиде. Конструкционные материалы. Развитие техники сборки и монтажа МЭА предъявляет ряд специфических требований к выбору материала гибких оснований, к технологическим операциям при изготовлении как кристаллодержателя на гибком основании, так и плат, на которые они будут в дальнейшем устанавливаться и монтироваться. Материалы для кристаллодержателя на ГМ, прежде всего, должны обладать высоким удельным, объемным и поверхностным сопротивлениями, низкой диэлектрической проницаемостью (для уменьшения паразитных связей между элементами схем). По физико-химическим свойствам материал гибкой основы при малой толщине должен обеспечивать высокую механическую прочность изолирующей основы, хорошую теплопроводность, достаточную тепловую, химическую и радиационную стойкость, линейную стабильность и другие характеристики. Целесообразно рассмотреть сравнительные характеристики материалов пленок для кристаллодержателя. Из ниже следующей табл.3 видно, что наиболее перечисленным требованиям удовлетворяет полиимидная пленка, которая обладает свойствами, делающими ее незаменимой в технологических процессах, связанных с вакуумным осаждением пленок и фототравлением. Полиимид является, за исключением стоимости, наиболее подходящим материалом для изготовления кристаллодержателя, так как позволяет производить операцию термокомпрессии и эвтектическую пайку кремния с золотом при температуре около 673 -773 К, обеспечивает высокие механические свойства. Таблица 3. Характеристики материалов гибких оснований (кристалл о держателей, плат, подложек).

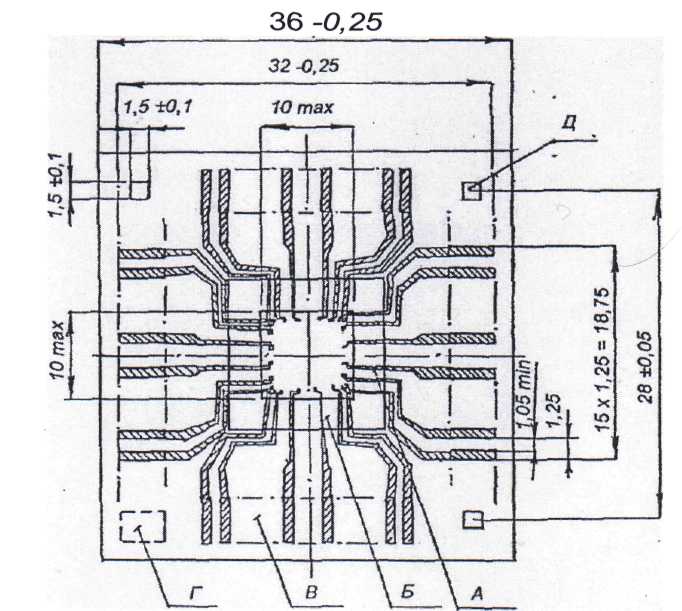

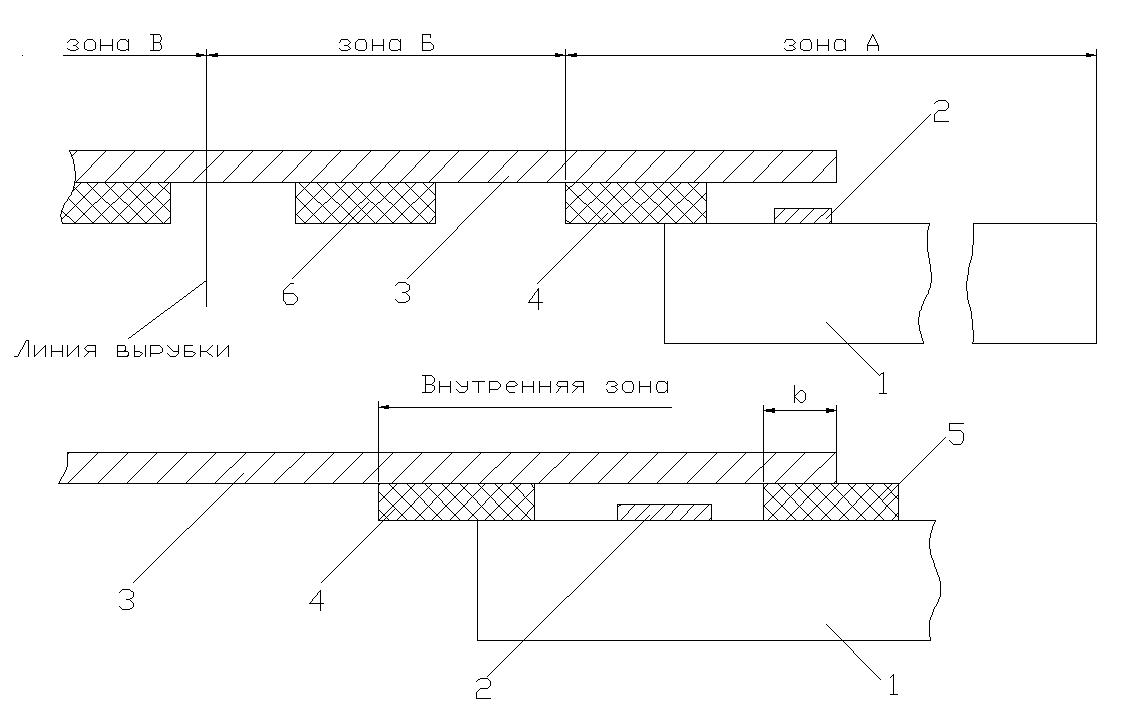

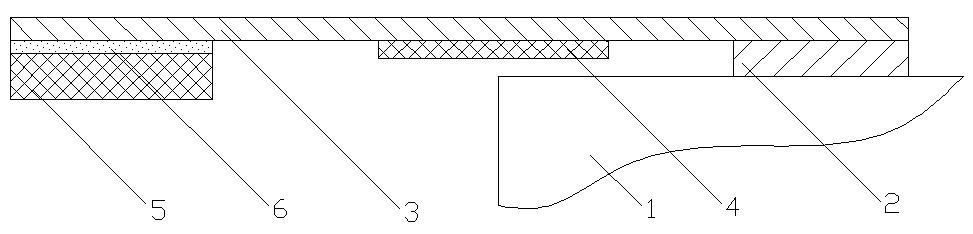

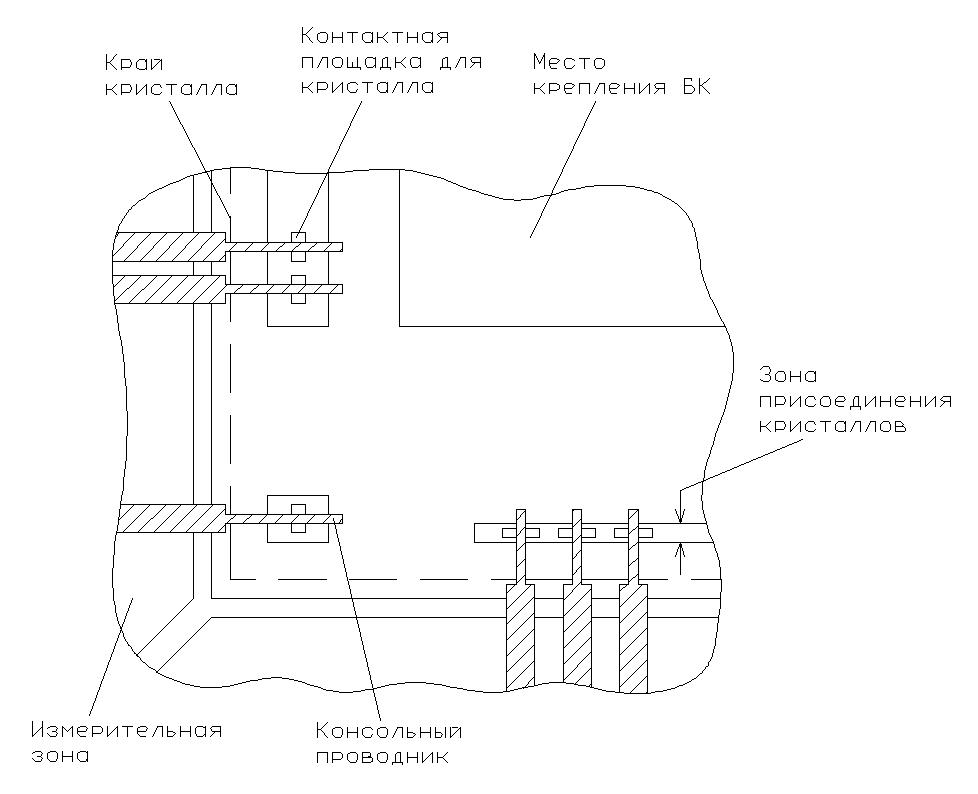

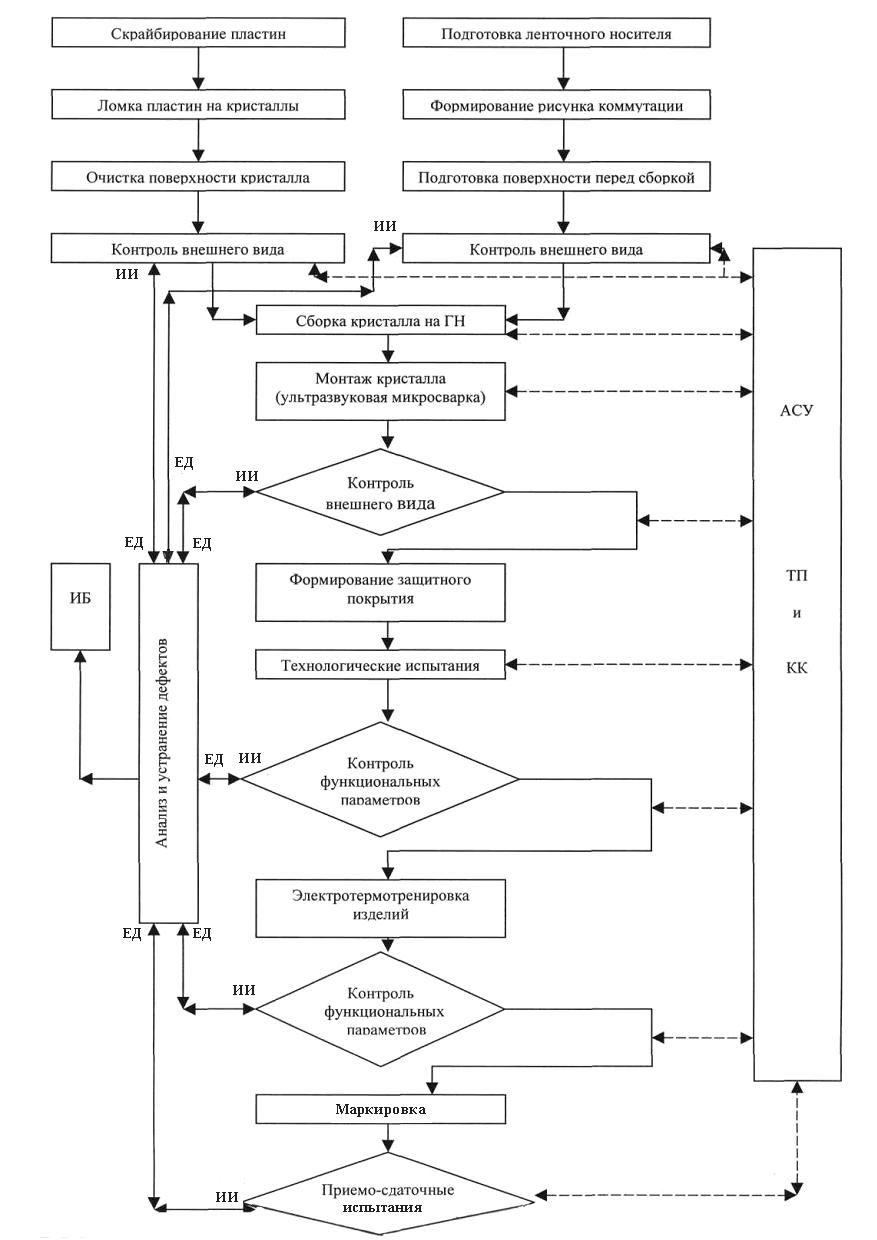

Конструкции ленточных носителей Сборка полупроводниковых приборов, интегральных и функциональных схем на ленточных носителях способствует снижению стоимости МЭА, создаваемой с их применением, т.к. резко повышается уровень механизации и автоматизации и уменьшаются затраты на материалы. На рис.7 показана классификация наиболее распространенных конструкций ленточных носителей. В основу классификации положены параметры: число слоев носителя, материал-основа проводников носителя и конструктивное выполнение выводов носителя, предназначенных для соединения с контактными площадками (КП) кристалла. Последний параметр определяет конструктивное исполнение монтируемых на носитель кристаллов - с объемными выводами на КП или без оных. Однослойные ленточные носители состоят из одного слоя металла, двухслойные имеют структуру металл-полимер и трехслойные - структуру металл-адгезив-полимер. Материалом полимерной пленкиносителя могут быть полиимид, полиэфир, полиэфирсульфат, гибкий эпокси-стеклопластик и ряд других. Наибольшее распространение получил полиимид из-за наличия у него следующих свойств: высокой термостойкости (возможен кратковременный нагрев до 400°С), стабильности физических и химических свойств при высоких температурах и при воздействии кислот, возможности подвергать его селективной химической обработке и использовать в качестве подложки при вакуумном напылении металлических пленок. Полимерная пленка, являясь конструктивной основой двух и трехслойных носителей, как правило имеет размеры, заимствованные из техники кино, это особенно относится к ширине пленки(8, 11, 16, 35 или 70мм) или ее перфорации. К материалу выводов носителя предъявляются такие требования как прочность, пластичность, коррозионная стойкость, хорошая адгезия к полимерной пленке (для двух и трехслойных), травимость с обеспечением зазоров до 50-70мкм, легкость золочения или обслуживания. Находят применение золото, алюминий, никель, медь с покрытием и без него. Золото используют в основном в виде покрытия. Наибольшее распространение получили: алюминий и медь с различными покрытиями (Sn, Au, Ag и др.) в виде фольги. Толщина алюминиевой фольги 0,025- 0,07мм, медной фольги 0,03-0,035мм и в отдельных случая до 0,076мм.  Рис. 7. Классификация наиболее распространенных конструкций ленточных носителей (ЛН). Однослойные ленточные носители не нашли широкого применения из-за отсутствия возможности контроля электрических параметров ИС на ленте вследствие шунтирования выводов, возможности замыкания выводов на края кристалла и трудности монтажа вследствие неплоскостности краев выводов. Наибольшее распространение при монтаже бескорпусных полупроводниковых БИС получили полиимидные носители: двухслойный с алюминиевыми выводами и трехслойный с медными выводами. Размеры носителей определяются размерами кристалла, технологией монтажа изделий и типоразмерами КП и посадочных мест микросборок. Типоразмеры носителей определены ОСТВ 11.0546-89 в зависимости от количества выводов (от 2 до 128), они могут выполняться либо с двусторонним, либо четырехсторонним расположением выводов. Полиимидный носитель с алюминиевыми выводами Конструкция полиимидного носителя с А1-выводами представлена на рис.8. Практически все типы ленточных носителей конструктивно имеют три функциональные зоны (см. рис.8.): 1. Внутренняя зона А предназначена для монтажа кристалла. Созданные в ней узкие, балочные выводы расположены в соответствии с контактными площадками кристалла БИС. 2. Монтажная зона Б, для присоединения выводов носителя к контактным площадкам коммутационной платы. В ней находятся более широкие балочные выводы, чем в зоне А. З. Периферийная (измерительная) зона выводов В используется для измерений электрических параметров БИС и технологических испытаний в процессе производства. В отдельных конструкциях ленточных носителей можно выделить 4-ю зону, расположенную в периферийной области, это зона маркировки и перфорации, (см. рис. 10), в других конструкциях маркировку располагают в свободных местах измерительной зоны В.  Рис. 8. Конструкция полиимидного носителя с алюминиевыми выводами для кристаллодержателя; Рис. 8. Конструкция полиимидного носителя с алюминиевыми выводами для кристаллодержателя;А - внутренняя зона, Б - монтажная зона, В - измерительная зона, Г - место маркировки, Д - крепежные отверстия. При монтаже на коммутационную плату полиимидный носитель обрезают по краю зоны Б. В угловых участках измерительной зоны расположены 3 крепежных отверстия Д предназначенные для закрепления носителя с кристаллом в технологической и измерительной таре. Угловой участок, свободный от крепежных отверстий, является местом маркировки носителя, угол и сторона расположения места маркировки совпадают с нумерацией первого вывода носителя. К  онструкция выводов ленточного носителя во внутренней зоне может быть выполнена в одном из двух вариантов (см. рис. 9): консольном (а) и закрепленном (б). Ширина выводов носителя в этой зоне определяется размерами КП кристаллов и составляет 0,08 - 0,15 мм, шаг выводов соответствует шагу КП кристалла. Ширина защитного полиамидного кольца составляет 0,3 - 0,5 мм. В закрепленном варианте конструкции (рис. 9, б) ширина внутреннего опорного полиимидного кольца обычно равна 0,3 - 0,5 мм, а величина захода на это кольцо "Ь" оставляет 0,15 - 0,35 мм. Рис. 9. Варианты конструкции выводов ленточного носителя: консольная (а) и закрепленная (б). 1 – кристалл; 2 – КП кристалла; 3 – алюминиевый вывод; 4 – защитное полиимидное кольцо; 5 – внутреннее опорное полиимидное кольцо; 6 – промежуточное полиимидное кольцо. Р  ис. 10. Трехслойный полиимидный носитель с алюминиевыми выводами; 1 – кристалл; 2 – КП кристалла; 3 – алюминиевый вывод; 4 – защитное кольцо из Al2O3 (2 – 3 мкм); 5 – полиимид; 6 – адгезионный клеевой - формирование защитного покрытия с предварительной просушкой изделия и контроль внешнего вида; - технологические испытания. Контроль качества (если изделие бракованное, произвести анализ и, если возможно, регенерацию брака; - контроль функциональных параметров; - электротермотренировка микросхем; - контроль качества. В случае обнаружения брака произвести анализ и регенерацию брака; -приемо-сдаточные испытания; -упаковка годных изделий в тару. Технологический процесс сборки и монтажа бескорпусного кристалла на гибкий носитель начинается с параллельной подготовки кристалла и гибкого основания. Для того чтобы изготовить кристалл, необходимо исходную пластину разделить на модули. Чаще всего для этого используется механическое скрайбирование (алмазным резцом). Этот способ является наиболее простым и производительным. Для этой операции используется стандартное оборудование типа АЛМАЗ. Далее поверхность кристалла очищается, и производят контроль внешнего вида - для устранения бракованных заготовок. Параллельно этому процессу проходит и заготовка гибкого носителя: на гибкой ленте формируется рисунок коммутации, необходимый для последующего электрического соединения носителя с кристаллом. Используется технологический процесс формирования двухуровневой коммутации на полиимидной пленке (рис.11). Затем проводится контроль для выявления негодных заготовок. На следующем этапе производят установку кристаллов на гибкий носитель и монтаж кристалла с помощью жестких организованных алюминиевых выводов. На рис.12 показан фрагмент установки кристалла на гибкий носитель. Присоединение Аl - выводов носителя к Аl контактным площадкам кристалла производится методом ультразвуковой сварки (УЗС), при этом выводы алюминиевых рамок носителя не требуют дополнительного нанесения какого-либо покрытия. Для ультразвуковой сварки используется установка УЗС ПМ-2.5. Поочередное присоединение выводов носителя к соответствующим контактным площадкам кристалла конечно же снижает производительность процесса, однако применение машинной ориентации и отработки в значительной степени позволяет автоматизировать процесс микромонтажа в целом. Далее осуществляется просушка изделия, так полиимидный носитель имеет достаточно высокий показатель водопоглощаемости. Для технологической защиты изделия в процессе монтажа применяется защитное покрытие АД -9103, обладающее достаточной химической и термической стабильностью и хорошими изоляционными свойствами. На следующем этапе проводят технологические испытания для выявления изделий, не соответствующих нужным технологическим показателям. Изделия, не прошедшие испытания по каким-либо параметрам, отправляют на анализ и регенерацию брака. Если же брак не восстанавливаемый, то изделие отправляют в изолятор брака (ИБ). Изделие, прошедшее технологические испытания, отправляют на электротермотренировку - для контроля электрических и температурных показателей. Бракованную сборку анализируют и, если это возможно, исправляют брак. Окончательно бракованное изделие посылают в ИБ. Изделия, прошедшие электротермотренировку, маркируют и проводят приемосдаточные испытания. Бракованные экземпляры отправляют на анализ и регенерацию брака, а годные упаковывают и подготавливают к транспортировке или применению. Для данного технологического процесса рекомендуется применение автоматической системы управления технологическим процессом и контролем качества (АСУ ТП и КК). С  хема технологического процесса сборки и монтажа кристалла рис 13 Рис. 11. Схема основных этапов технологического процесса изготовления двухуровневой коммутации гибкого носителя для кристаллодержателя; ФЛ – фотолитография.  Рис. 12. Фрагмент конструкции гибкого носителя (вид сверху) Р  ис. 13. Схема основных этапов технологического процесса сборки и монтажа кристалла на гибком носителе; ГН – гибкий носитель; ЕД – есть дефект; ИИ – исправленное изделие; ИБ – изолятор брака; АСУ ТП и КК – автоматизированная система управления технологическим процессом и контролем качества. ис. 13. Схема основных этапов технологического процесса сборки и монтажа кристалла на гибком носителе; ГН – гибкий носитель; ЕД – есть дефект; ИИ – исправленное изделие; ИБ – изолятор брака; АСУ ТП и КК – автоматизированная система управления технологическим процессом и контролем качества.Домашнее задание. 1. Ознакомиться с операциями сборки и монтажа кристаллодержателя на гибком полиимидном носителе согласно описанию данной лабораторной работы. 2. Составить форму табл. 4 (см. приложение к лабораторной работе). 3. Подготовить ответы на контрольные вопросы. Лабораторное задание. 1. Изучить на имеющихся образцах последовательность изготовления кристаллодержателя на гибком полиимидном носителе и разложить имеющиеся образцы в нужной последовательности. 2. Описать технологические операции, указав в их названия, назначения и средства реализации, а также конструкционные и технологические материалы, используемые на данных операциях. 3. Заполнить форму табл. 4. Сформулировать выводы и оформить отчет. Порядок выполнения работы. Разложить образцы в правильной последовательности их изготовления. Согласовать с преподавателем правильную очередность их изготовления, затем заполнить форму табл. 4 и написать выводы по данной работе. Макетные образцы для выполнения данной лабораторной работы. В данной работе использовались макетные образцы, предоставляющие собой полуфабрикаты кристаллодержателя (КД) на гибком носителе (ГН) и готовый образец КД на ГН. Образцы - полуфабрикаты взяты с отдельных операций ТП изготовления кристаллодержателя. Требования к отчету. Отчет должен содержать:

Приложение 4 Форма табл. 4 Результаты выполнения лабораторной работы.

Контрольные вопросы 1. Перечислите последовательность операций при изготовлении кристаллодержателя на гибком носителе. 2. Назовите достоинства применения БК ИМС. З. Перечислите методы сборки и монтажа БК ЯИС на коммутационной плате и определяющие факторы для их выбора. 4. Перечислите свойства материалов применяемых для изготовления кристаллодержателя на гибком носителе. 5. Каково назначение промежуточной подложки БК БИС для монтажа БК на плату? 6. Какие материалы используются в качестве выводов БК на гибком носителе? 7. Из каких соображений выбирается проводящий материал для кристаллодержателя на гибком носителе? 8.Какова основная трудность реализации процесса микросварки кристалла на гибком носителе? 9.Назовите метод микроконтактирования кристаллодержателя с объемными выводами (шариковыми или столбиковыми) на плату.

15. Изобразить конструкцию кристаллодержателя.

Литература 1. Гуськов Г.Я., Блинов Г.А., Газаров А.А. Монтаж микроэлектронной аппаратуры, - - М.: Радио и связь, 1986. - 176с. 2. А.В. Заводян А.В., Волков В.А. Производство перспективных ЭВС. 4.2 - М.: МИЭТ, 1999, - 280с. Лабораторная работа №8 Изучение процесса изготовления керамических кристаллодержателей и их применение при корпусировании БИС (СБИС) Цель работы: изучить технологический процесс изготовления многослойных корпусов на многоместной заготовке 140x180 из керамики для кристаллодержателей БИС. Продолжительность – 4 ч. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||