ТехнКомпЭВС. Практикум По дисциплине Технология компонентов эвс

Скачать 40.57 Mb. Скачать 40.57 Mb.

|

Теоретические сведенияОбщие сведения о керамических кристаллодержателяхВ настоящее время наиболее прогрессивным направлением является создание многослойных керамических корпусов, основным преимуществом которых является относительно низкая стоимость, технологичность изготовления, возможность герметизации пайкой и шовной контактной пайкой. Такие корпуса имеют четырехстороннюю разводку выводов, предназначены для корпусирования БИС (СБИС) и называются кристаллодержателями. Корпус состоит из основания и металлической профилированной крышки, в случае герметизации корпусов шовной контактной сваркой; и из основания и плоской крышки в случае герметизации пайкой (рис.1). Основание корпусов представляет собой узел, состоящий из деталей

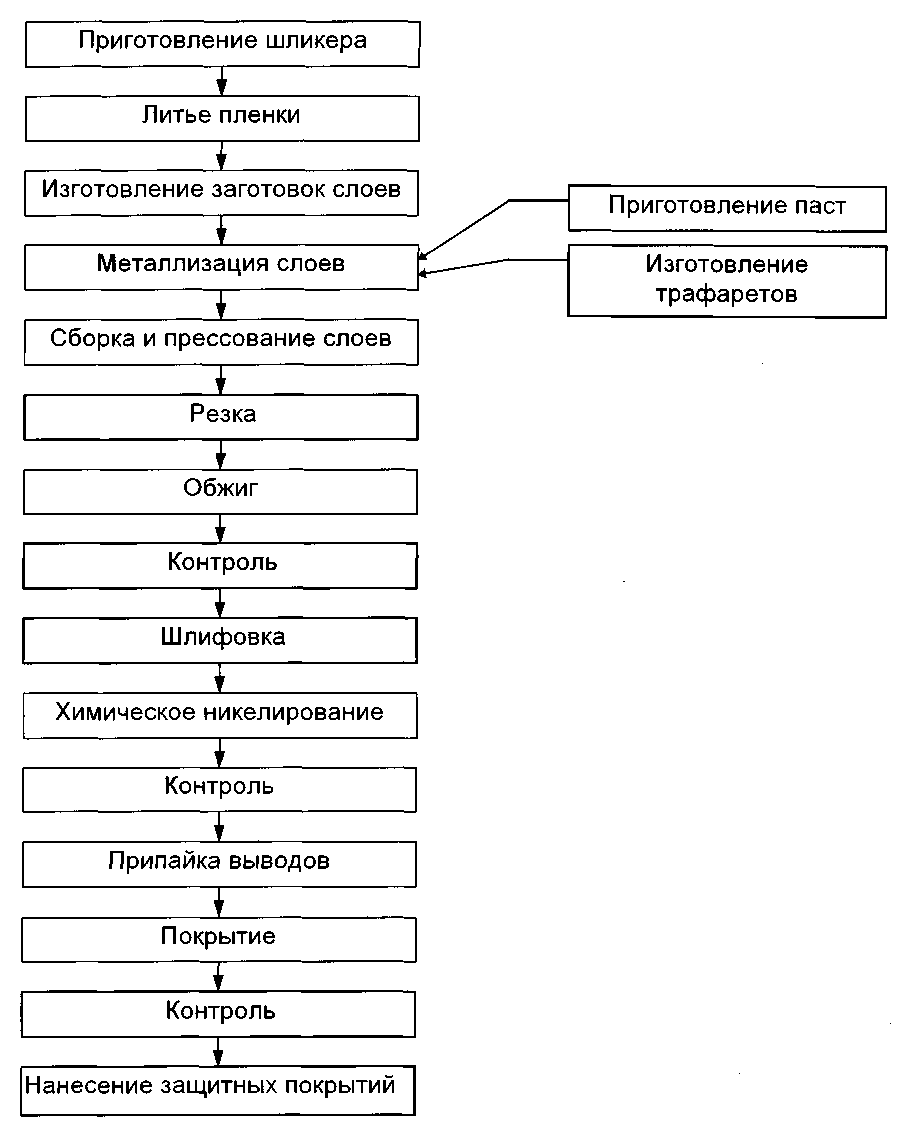

Металлические и металлизированные поверхности основания обычно имеют золотое покрытие (Н63п5). Многослойная плата представляет собой вакуум-плотное монолитное соединение 4-х керамических слоев. Верхний слой имеет окно для доступа к контактным площадкам второго слоя. На его верхней поверхности выполнена металлизация для припайки ободка и токоведущие дорожки, идущие от нее. Второй слой платы также имеет окно, которое образует в плате углубления кристалла. На верхней поверхности по контуру окна располагаются металлизированные контактные площадки и ведущие далее, под верхний слой, токоведущие дорожки. Третий слой на своей верхней поверхности имеет металлизированную монтажную площадку и токоведущие дорожки. Четвертый слой корпусов на своей нижней поверхности имеет металлизацию для пайки радиатора, используемого для отвода тепла в процесс эксплуатации, металлизацию для пайки планарных выводов или металлизацию для создания гантелей припоя при пайке штырьковых выводов. Все металлические элементы основания (монтажная площадка, выводы, ободок) производства гальванизации электрически связаны. Конструкция корпусов обеспечивает возможность электрического размыкания между собой выводов, монтажной площадки, ободка. Открытые металлизированные поверхности имеют никелевое покрытие (Н6). Планарные или штырьковые выводы припаиваются к плате при помощи припоя ПСр72 диаметром 0,4 мм. Ободки оснований корпусов имеют форму рамки. Ободки припаиваются к платам при помощи припайки рамки из припоя ПСр72 диаметром 0.4 мм. Металлическая арматура корпусов изготавливается методом холодной штамповки. Схема процесса изготовления керамических корпусов на заготовке 140x180 представлена на рис.1.  Рис.1. Керамический кристаллодержатель с планарными (крышка снята) выводами: 1 - многослойная металлизированная керамическая плата (ВК 94-1); 2 – ободок (29 НК);3 – выводная рамка (29 НК);3 – 1-й слой металлизации;4 – 2-й слой металлизации; 5 – 3-й слой металлизации; 6 – 4-й слой металлизации. Приготовление керамического шликераСостав керамического шликераЗаготовкой для изготовления многослойного керамического основания служит пленка, полученная из шликера обычным литьем. Керамический шликер (густая тестообразная масса из смеси тонкоразмолотых исходных материалов) для изготовления пленки должен состоять в основном из трех компонентов:

Кроме того, в зависимости от способа получения пленки в состав шликера вводят дополнительные компоненты. Например, в случае получения пленки методом литья необходим пластификатор. Он обеспечивает пленке эластичность после удаления из нее растворителя, который удаляется в период сушки пленки. Для улучшения гомогенности системы "твердое тело - жидкость" в состав шликера вводят поверхностно-активное вещество (ПАВ). Минеральная составляющаяМинеральная часть шликера состоит из керамического материала марки ВК94-1, который (согласно ГОСТу 11.027.018-76) содержит: AL2O3 - 94,4 %; SiO2 - 2,8 %; MnO2 - 2,3%; Cr2O3 - 0,5%. СвязкаВ качестве связующих компонентов используют ацетат целлюлозы, полиакрилат, полиметилметакрилат, поливинилбутираль, акрилин "Б" и др. При нормальных условиях поливинилбутираль представляет собой твердое тело. Перед употреблением его растворяют в растворителе. Раствор поливинилбутираля является основным компонентом органической смеси, придает керамической ленте эластичность и способность к термопрессованию. РастворителиВ качестве растворителей обычно применяются спирты. Чаще других используют этиловый спирт (ГОСТ 17299-78), который хорошо растворяет поливинилбутираль и другие органические добавки и способствует лучшей смачиваемости связки и ПАВ частиц минеральной части шликера. Помимо этилового спирта одновременно в керамический шликер вводят и трихлорэтилен (ГОСТ 9976-70). Он выполняет роль разбавителя уже готового раствора поливинилбутираля в спирте. Следует помнить, что трихлорэтилен токсичен, с наркотическим действием, в воздухе - 10 мг/м3 Это бесцветная, легколетучая, трудногорючая жидкость. ПластификаторыДля обеспечения пластичности и эластичности керамической пленки в органическую часть шликера вводится пластификатор. При этом материал пластификатора должен хорошо сочетаться с другими органическими компонентами, т.е. образовывать с ними устойчивые композиции и обладать малой летучестью в системе "поливинилбутираль-пластификатор". Обычно в качестве пластификатора используют дибутилфталат марки " Ч " (ГОСТ 2192-67), представляющий собой при комнатной температуре бесцветную маслянистую жидкость. Можно применять также и марку "технический" (ГОСТ 8728-77 Е). Эти марки дибутилфталата обладают малой летучестью и высокими пластифицирующими свойствами, сцепление отлитой пленки с лентой - носителем.  Рис. 2. Схема процесса изготовления керамических корпусов кристаллодержателей. Поверхностно-активное вещество (ПАВ)Назначение ПАВ состоит в удержании диспергированных частиц во взвешенном состоянии, при этом увеличивается стабильность суспензии шликера. После удаления растворителя ПАВ способно увеличивать адгезию связки и минеральных частиц, чем может значительно уменьшить пористость керамической пленки. В качестве ПАВ используют полиоксиэтилен - алкиламид, получаемый из амидов и выпускаемый под торговой маркой " Синтамид - 5 " (ТУ 6-02-640-71 ). Т. к. " Синтамид-5 " содержит до 7 % воды, то его введение в шликер осуществляют в виде спиртового раствора. Этиловый спирт при этом выступает в роли растворителя ПАВ и локализатора воды, хорошее смачивание ПАВ частиц минеральной части. Этапы технологии приготовления шликерПодготовка минеральной части.Керамический материал ВК 94-1 с удельной поверхностью 8000-9000 см2/г прокаливаются в капсулах при температуре 600°С в низкотемпературной печи ОКБ 8002 в течении 6-7часов. Подготовка органической части.Как уже упоминалось, в качестве органической связки выбирают поливинилбутираль ПШ-1, представляющий собой твердое тело. Поэтому его сначала растворяют в этиловом спирте. Состав раствора представлен в табл. 1. Табл. 1 Состав раствора

Приготовление раствора поливинилбутираля производится в химическом реакторе ХР-10. Через отверстие в крышке реактора с помощью стеклянной воронки вливают необходимое количество этилового спирта, постепенно засыпают поливинилбутираль, и при закрытом отверстии реактора перемешивают массу в течении 6 часов до исчезновения комков поливинилбутираля. Взвешивание компонентов шликера.Когда основные компоненты шликера, требующие необходимой обработки, подготовлены, произвести расчет и взвешивание всех компонентов согласно требуемому количеству в соответствии с (табл. 2). Таблица 2 Состав шликера для изготовления оснований корпусов, %

Первое смешивание.В фарфоровый барабан мельницы МШК-100 загружают порошок керамики ВК94-1 с удельной поверхностной плотностью 8000 - 9000 см2/г, фарфоровые пары и поверхностно-активное вещество "Синтамид 5" и перемешивают в течение 2-х часов при весовом соотношении частей смеси и мелющих тел ЦМ -332 1:1. Второе смешивание.Для 2-го смешивания в приготовленную смесь загружают трихлорэтилен, остатки этилового спирта, отходы пленки. Отходы пленки используют не только с целью экономии керамических материалов, у этой части шихты есть еще одно назначение - придание стабилизирующих свойств шликеру. Введение в шихту отходов пленки уменьшает разброс коэффициента термического расширения керамических изделий после обжига. Эта смесь перемешивается в барабане МШК -100 при весовом соотношении смеси и твердых тел ЦМ-332 1:1 в течение 8 часов. В конце смешивания органическая и минеральная части шихты равномерно распределяются в объеме жидкой массы. Третье смешивание. На заключительной стадии приготовления композиции в барабан вводится дибутилфталат, после чего смесь снова перемешивается 16 часов. На всех операциях смешивания скорость вращения барабана составляет 50 об/мин. Готовый шликер сливают через сетку № 16 в специальную емкость. |