|

|

ТехнКомпЭВС. Практикум По дисциплине Технология компонентов эвс

Аппаратура

В лабораторной работе используется макет, состоящий из кассеты СВЧ ГИС различного назначения и пластины с образцами плат после различных операций изготовления СВЧ ГИС, микроскоп ММУ-3 и лупа.

Лабораторное задание

Изучить образцы макета.

Определить, после какой операции взяты эти образцы.

Заполнить форму табл.1

Форма табл. 1

Технологический процесс изготовления СВЧ ГИС

№ пластины в кассете

|

Наименование операции

|

Назначение операции в технологическом маршруте

|

Характерные признаки операции

|

Материалы формируемого слоя

|

Примечания

|

1

.

n

|

|

|

|

|

| Определить конструкцию и назначение СВЧ элементов.

Изобразить топологию реактивных СВЧ – элементов данного изделия.

Контрольные вопросы

Дайте определение микрокополосковым платам: СВЧ ГИС; СВЧ МСБ.

Назовите линии передач. Область применения, достоинства и недостатки.

Требования к подложкам СВЧ ГИС.

Связь между электрическими и конструктивными параметрами линии передачи.

Как зависит волновое сопротивление от ширины проводника и толщины подложки?

сравните по параметрам МПЛ и щелевую линию.

Как зависит глубина скин-слоя от частоты?

назовите элементы с распределенными и сосредоточенными параметрами СВ ГИС.

Что такое согласованная нагрузка?

Как устроен мост Ланге?

поясните особенности фильтров СВЧ ИМС.

В каких случаях в малошумящих усилителях применяют полярные и полевые транзисторы?

Составьте технологический маршрут изготовления СВЧ ГИС, содержащий R,L, C и МПЛ.

Литература

Конспект лекций по дисциплине «Технология компонентов ЭВС»

Лабораторная работа № 7

Технология изготовления кристаллодержателей на гибких полиимидных носителях и их применение для БИС (СБИС)

Цель работы: ознакомиться с реальным изделием, изготовленным приемами поверхностного монтажа, изучить технологический процесс изготовления кристаллодержателя на гибком полиимидном носителе, включая особенности его сборки и монтажа на гибкой ленте.

Продолжительность работы -4 ч.

Теоретические сведения

Общие сведения о кристаллодержателях на гибких носителях

В последнее время при корпусировании кристаллов БИС (СБИС) всё интенсивнее осваиваются методы их сборки и монтажа на гибких (чаще всего полиимидных) носителях. Эти методы достаточно полно отвечают комплексу требований к процессам монтажа кристаллов. Особенно важное преимущество сборки и монтажа БИС на гибких ленточных носителях - возможность контроля характеристик приборов, смонтированных на носителе, до их окончательного присоединения к коммутационной плате и возможность проведения электротермотренировки (ЭТТ).

В связи с необходимостью обеспечения в современных СБИС высоких скоростей переключения, а также предотвращения деградации сигнала и перекрестных искажений, вносимых соседними выводами, все более усиливается интерес к технологии автоматизированной сборки кристаллов на ленте (к так называемым ТАВ-кристаллодержателям) характеризующейся низким омическим сопротивлением и возможностью управления полным сопротивлением выводов. К достоинствам ТАВ-кристаллодержателей относятся также низкая стоимость, малые габариты и плоский профиль. ТАВ-кристаллодержатель может заменить дорогостоящий и относительно тяжелый керамический корпус. Поддержка лентой хрупких выводов позволяет применять ТАВ - кристаллодержатели с большим количеством выводов и малым шагом между ними (для серийных образцов 254-101 мкм). При использовании установок для автоматизированного присоединения внутренних концов выводов к контактным площадкам кристалла возможен монтаж схем на ТАВ-кристаллодержатели с несколькими тысячами выводов и с шагом между ними 76,2 мкм (установки проволочной термокомпрессионной сварки уже нельзя применять при расстоянии между выводами менее 152,4 мкм). Среди немногих американских фирм, поставляющих ИС на гибкой ленте (в 1990 г. их было выпущено 50 млн. шт.), можно назвать АМD, LST Logic, Motorola и др. В Японии все основные полупроводниковые фирмы изготавливают широкую номенклатуру приборов на гибкой ленте. В 1990 г. объем выпуска ИС в ТАВ-кристаллодержателях был равен 286 млн. шт. В странах Западной Европы эту технологию используют при производстве часов и кредитных карточек со встроенной ЭВМ. По мере увеличения числа выводов и уменьшения зазора между внутренними концами (до менее 76,2 мкм) усиливается необходимость применения многоуровневой гибкой ленты с шинами питания и заземления. Благодаря наличию на ленте шин питания и заземления уменьшается количество контактных площадок на кристалле. Это, в свою очередь, позволяет уменьшить размер кристалла и увеличить выход годных в пересчете на одну пластину. Однако двухуровневую гибкую ленту (с двумя слоями (уровнями) коммутации) можно использовать только в схемах с числом выводов менее 600, расстоянием между контактными площадками более 101,6 мкм и временем нарастания сигнала более 300 пс. Разрабатывается трехуровневая гибкая лента, содержащая сигнальную плоскость и плоскости шин питания и заземления, хорошо изолированные друг от друга, способствующие помехоустойчивому прохождению сигнала (рис. 1). Путем изоляции сигнальной плоскости, шин питания и заземления с помощью диэлектрических пленок, расположенных между тремя слоями с проводниками удалось значительно снизить индуктивность цепей питания, а в результате и шум переключения сигнала, по сравнению с гибкими лентами традиционной структуры. Применение толстых пленок меди для шин питания и заземления снижает омические потери. Такая лента пригодна для корпусирования схем с более чем 700 выводами. Специалисты фирмы продемонстрировали ТАВ-кристаллодержатель для 600-вывоной схемы с шагом между внутренними концами выводов – 38,1 мкм, между внешними – 76,2 мкм.

Аналогичные разработки проводятся на фирме ЗМ (основной поставщик гибкой ленты в США). В настоящее время она выпускает двухуровневую ленту и изучает вопрос о возможности добавления с помощью существующего технологического процесса третьего слоя металла. Такую ленту изготавливают безадгезивным методом, при котором медь аддитивно наносится электролитическим способом на химически протравленную пленку полиимида. Подчеркивается, что разработка технологии осаждения диэлектриков является важнейшим этапом создания многоуровневых гибких, лент. По мнению специалистов технологический процесс изготовления двухуровневых лент не пригоден для создания трехуровневых.

В настоящее время проявляется интерес и к матричной гибкой ленте (рис. 2). При традиционном размещении большого количества контактных площадок размером 76.2 - 101.6 мкм по периферии кристалла увеличивается его размер, а следовательно, и стоимость. Было предложено располагать контактные столбики внутри активной области кристалла и разработать матричную гибкую ленту, обеспечивающую контакт со столбиками (в активной области кристалла) и с контактными площадками, расположенными по периметру кристалла.

Исследуется возможность помещения контактов питания и заземления в центре активной области, а всех сигнальных контактов - по периферии кристалла. На фирме Rogers разрабатываются требования к технологии присоединения выводов в случае применения матричной гибкой ленты. По мнению специалистов, многослойные гибкие матричные ленты смогут использоваться в качестве гибких подложек для монтажа нескольких кристаллов.

Кристаллодержатель на гибкой ленте. Под кристаллодержателем следует понимать корпусированную в мини или микрокорпусе, либо полукорпусированную конструкцию ИС (БИС, СБИС, УБИС) с 4-х сторонней разводкой выводов. Техника сборки и монтажа самих компонентов в корпусах заложила основы для разработки методов установки и монтажа кристаллов ИС на гибридной ленте. В сущности, кристаллодержатели на гибкой ленте, т.е. ТАВ (Tape Automated Bonding) – компоненты могут быть созданы с использованием некоторых вариантов известной технологии монтажа на подложке гибридной СИ с бескорпусными кристаллами (чипами), которая сама является прообразом техники поверхностного монтажа компонентов (ТПМК) и основана на почти полном отказе от корпусированных компонентов (в целях увеличения плотности монтажа), а также установке компонентов (обычно полупроводниковых) непосредственно на коммутационную плату с применением, например, проволочного монтажа.

ТАВ является перспективным вариантом конструкции кристаллодержателя компонента, поскольку не только повышает эффективность использования коммутационной платы, но и позволяет реализовать исключительно высокое быстродействие компонента благодаря отказу от традиционного корпуса и выводной рамки.

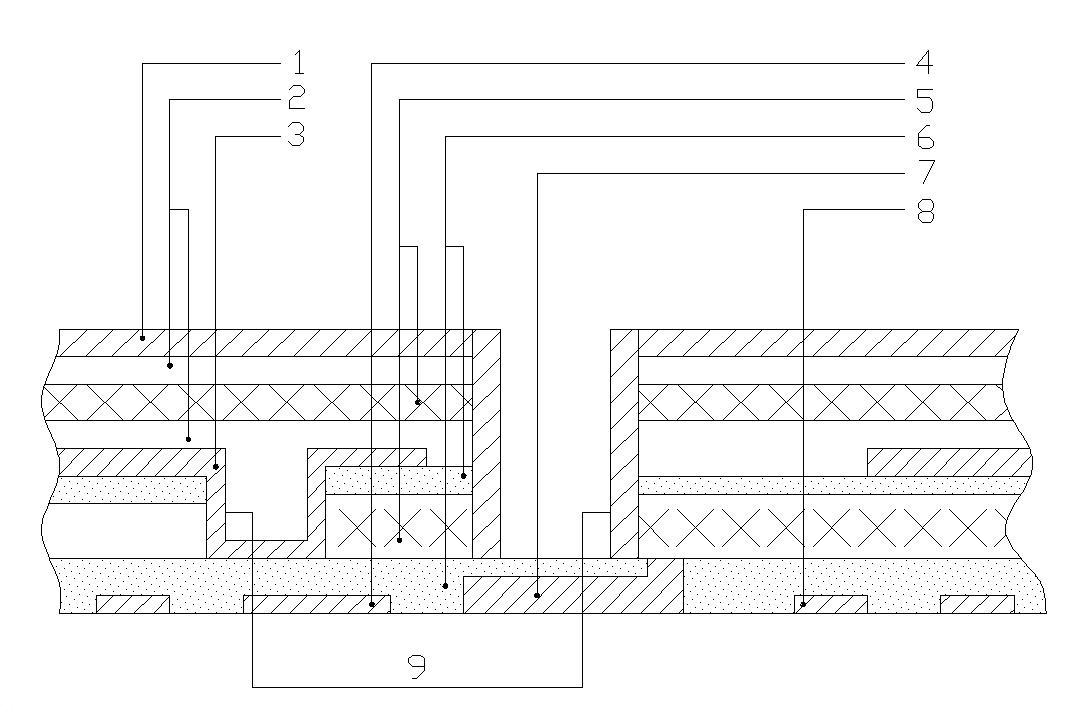

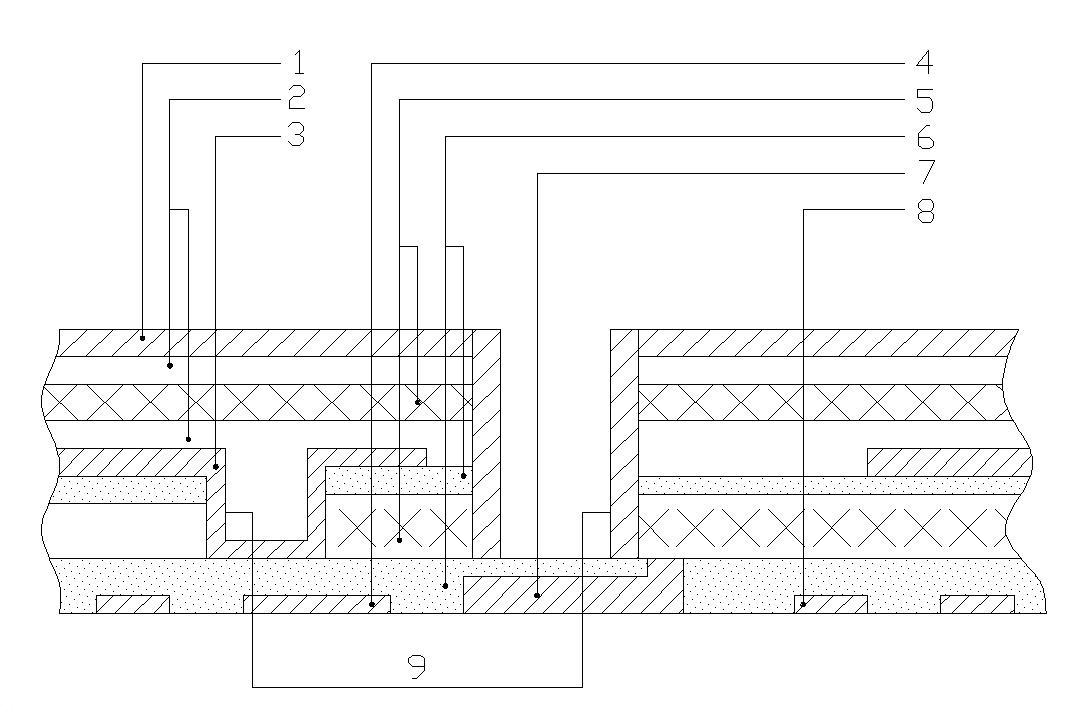

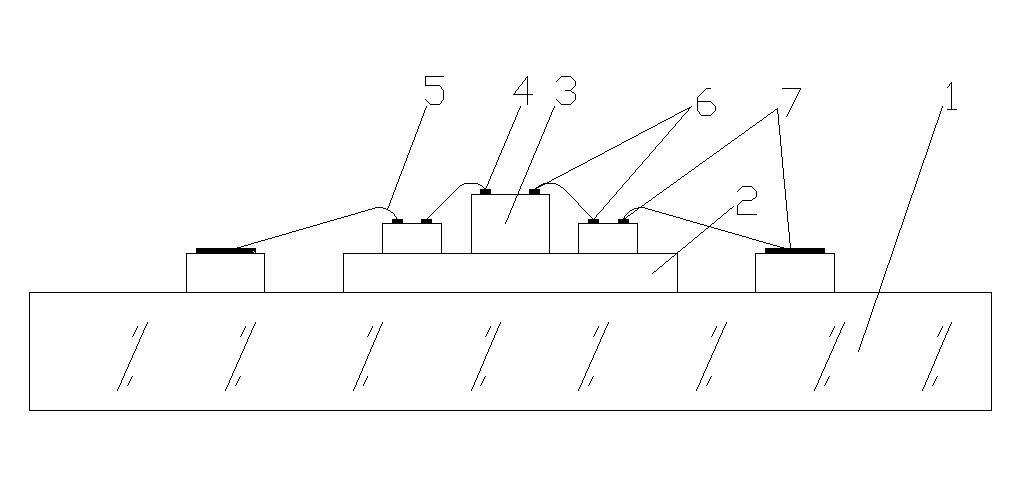

Р

ис. 1. Поперечное сечение трехуровневой ТАВ – конструкции фирмы Rogers; 1 – шина питания; 2 – слой адгезива; 3 – шина заземления; 4 – вывод заземления; 5 – слой полиимида; 6 – слой адгезива; 7 – вывод питания; 8 – сигнальный вывод; 9 – металлизация сквозных отверстий.

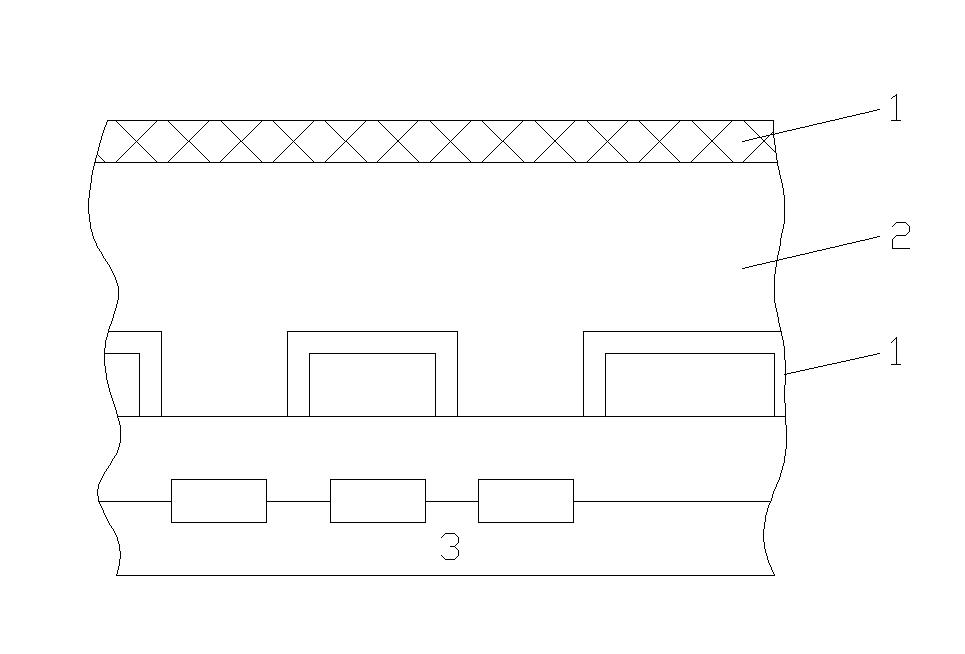

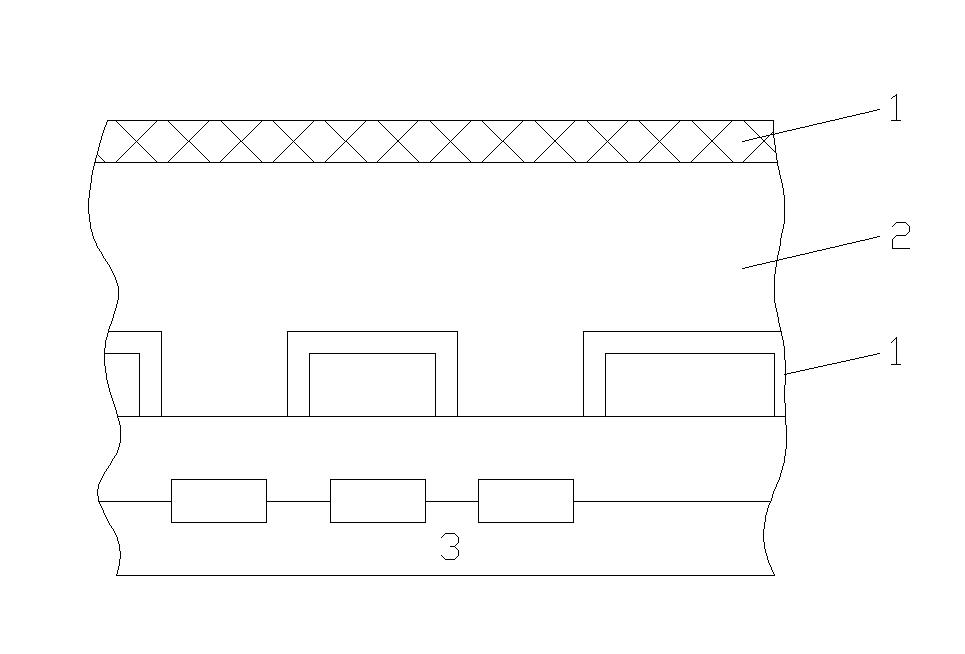

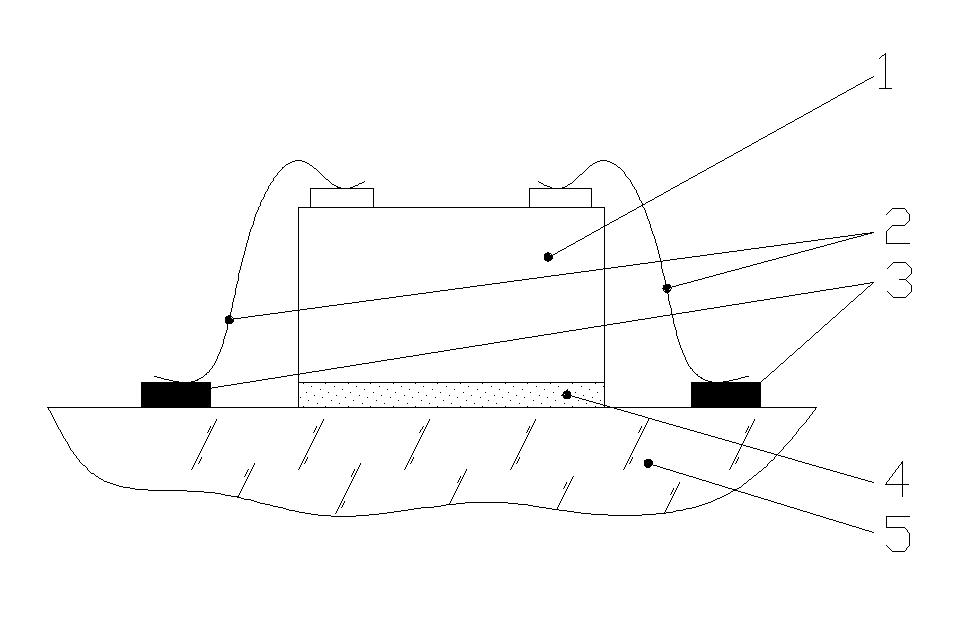

Рис.2. Поперечное сечение матричной ТАВ – конструкции; 1 – диэлектрическая пленка;

2 – коммутация; 3 – кристалл ИС.

Конструкция ТАВ рассматривается, например, как альтернатива корпусному исполнению арсенид-галлиевых приборов, реализующих быстродействие, соответствующее тактовой частоте свыше 35 МГц. ТАВ-компонент можно испытывать непосредственно перед установкой на плату, что является весьма существенным его достоинством. Конструкция ТАВ рассматривается, например, как альтернатива корпусному исполнению арсенид-галлиевых приборов, реализующих быстродействие, соответствующее тактовой частоте свыше 35 МГц. ТАВ-компонент можно испытывать непосредственно перед установкой на плату, что является весьма существенным его достоинством.

Конструкция ТАВ особенно подходит для применения в различных недорогих изделиях, таких, как, например, интеллектуальные кредитные карточки. Это, в основном, связано с формой поставки кристаллодержателей. Они поставляются на гибкой ленте, снабженной перфорированными отверстиями для подачи на сборку, т. е. как обычные компоненты, монтируемые на поверхность коммутационной платы. К контактным площадкам кристалла присоединены паучковые выводы держателя. Перед монтажом на подложку производится вырубка кристалла с частью держателя.

ТАВ-компонент обладает еще несколькими достоинствами, включая единственное в своем роде - возможность проведения контроля и необходимых испытаний на ленте-носителе непосредственно перед монтажом. Кроме того, поскольку приборы закреплены на ленте, никакой дополнительной ориентации при их установке на коммутационной плате не требуется. Типичный размер вывода у кристаллодержателя на гибкой ленте равен 0,05 дюйма (1,27 мм), а размер контактных площадок 1,29 мм2 намного меньше площадок для проволочного монтажа.

С помощью ТАВ можно реализовать некоторые нетривиальные схемотехнические и конструкторские решения, обычно сложные в исполнении на уровне коммутационной платы, например, межсоединения контактных площадок, внутри матрицы. Однако ТАВ должен разрабатываться определенным для каждого вида изделия. Кроме того, ремонт изделий с кристаллодержателями на гибкой ленте затруднителен. Сборка и монтаж на поверхности гибкой ленты также проблематичны.

Возможны несколько конструктивных вариантов исполнения ТАВ в зависимости от конструкции используемой ленты. Более других распространены ТАВ на однослойных лентах, применяемые исключительно в дешевых устройствах. Существуют также двух и трехслойные конструкции. Многослойная – позволяет осуществлять более эффективную коммутацию выводов по сравнению с однослойной конструкцией, но затраты на ее разработку выше.

Имеется несколько вариантов технологической реализации ТАВ. В Японии фирма Matsushita Electric Industries применяет технику многократно используемых подложек, на которых методами электроосаждения выполняются золотые столбиковые выводы толщиной 30 мкм. Затем столбики переносятся на выводную рамку ленты, после чего выводная рамка присоединяется к алюминиевой металлизации кристалла, с которым она образует единый схемный элемент. В качестве ленты применяется полиимидная пленка толщиной 125 мкм, несущая медные паучковые выводы толщиной 35 мкм. Цикл переноса столбиковых выводов может повторяться примерно до 30 раз, прежде чем подложка станет непригодной к использованию.

Еще одной разработкой, осуществляемой в настоящее время, является посадка нескольких кристаллов на обычную рамку и предварительное соединение их между собой с помощью пленочной основы. Пленка фактически выполняет функцию гибкой подложки схемы; специалисты считают, что в наше время такая структура может обеспечить удобное соединение между собой до семи кристаллов. ТАВ-компонент является также серьезным конкурентом традиционным способам установки кристалла в корпус (которые не следует смешивать с методами монтажа бескорпусных кристаллов на коммутационной плате). В этом случае ТАВ может служить заменой выводной рамке и проволочному монтажу. Некоторые специалисты считают, что именно таким будет его ближайшее и наиболее эффективное применение.

Технологические среды и материалы для изготовления кристаллодержателя на гибком носителе (ГН).

В табл. 1 представлена последовательность основных технологических операций и характеристика технологических сред (ТС), используемых при создании кристаллодержателя. Под технологической средой следует понимать совокупность технологических материалов (основных, формирующих изделие, и вспомогательных, т.е. материалов оборудования, оснастки и т.д., контактирующих с изделием, непосредственно не участвующих в его формировании) и условий синтеза объекта производства.

В зависимости от физико-химического механизма, положенного в основу осуществления конкретной операции, материалы ТС могут использоваться в жидком, твердом и газообразном состоянии, а также в виде их сочетания. Иногда основной материал ТС (например, фоторезист) может служить и защитной средой (от окисления, восстановления, распыления и т.д.) для изделия или полуфабриката. Защитная среда (ЗС) представляет собой совокупность материалов и условий стабилизации параметров синтеза, а также частично или (и) полностью синтезированного объекта производства. ЗС могут быть временными и постоянными. В последнем случае ЗС может использоваться при изготовлении и (или) при эксплуатации изделия.

Анализ способов и методов сборки и монтажа кристаллодержателя на ГН и выбор наиболее целесообразного.

Появлению кристаллодержателя на ГН способствовало развитие техники сборки и монтажа бескорпусных кристаллов (БК) на коммутационных плата. Основными требованиями к сборочно-монтажным процессам по изготовлению функциональных устройств на БК являются: обеспечение высокой плотности монтажа, высокой надежности монтажных соединений, высокой производительности и низкой стоимости.

Процесс сборки и монтажа функциональных устройств (ФУ) на кристаллах (БК) сводится к установке этих кристаллов на коммутационную плату и присоединению их к контактны площадкам платы.

Применение БК ИС позволяет:

уменьшить посадочные габариты компонента, увеличить плотность монтажа;

уменьшить массогабаритные показатели;

уменьшить значение переходных сопротивлений, паразитных индуктивностей и емкостей вследствие коротких проводников из материалов, имеющих минимальное удельное и объемное сопротивление (Al, Au, Cu и т.п.);

уменьшить длину межсоединений ИС и устройства в целом;

увеличить надежность аппаратуры (за счет уменьшения влияния стенок корпуса на кристалл, улучшения теплоотвода, уменьшения паянных и сварных соединений и общего числа герметичных клеевых швов) и т.п.

Таблица 1

Последовательность в изготовлении кристаллодержателя на гибком носителе.

№ пп

|

Название операции

|

Технологическая среда

|

Защитная среда

|

Оборудование, оснастка и др. сведения

|

Материалы

|

Условия

|

Материалы

|

Условия

|

1

|

Скрайбирование пластин после разбраковки БИС по выходным параметрам

|

Окружающая обеспыленная среда (ООА)

|

Нормальные атмосферные условия, механические воздействия

|

Диэлектрик на поверхности БИС. Остаточная атмосфера и диэлектрик БИС

|

Нормальные условия. Форвакуум

|

Скрайбер, установка ломки пластин и разбраковки по внешнему виду, ЗС используется при выполнении операции и хранении.

|

2

|

Подготовка фольгированной полиимидной пленки

|

Моющий раствор, деионизованная вода, сжатый воздух, ООА

|

Механическое перемешивание раствора. Т хим. Раствора в ванне 60 ± 5°С,

Р сжатого воздуха 1,8-2,0 кгс/см2, горячая вода (50°-60°С). Скорость движения ленты 190-210 мм/мин

|

ООА

|

Нормальные условия

|

Оснастка, технологическая тара, модули линии Лада-Электроника, ЗС при выполнении операции

|

Продолжение табл. 1

№ пп

|

Название операции

|

Технологическая среда

|

Защитная среда

|

Оборудование, оснастка и др. сведения

|

Материалы

|

Условия

|

Материалы

|

Условия

|

3

|

Фотолитография для получения рисунка в проводящем слое. Нанесение фоторезиста, сушка, экспонирование, проявление и т.д. выполняются аналогично операциям п.5 (а,б) таблицы 2

|

См. табл. 2, п.5

|

См. табл.2, п.5

|

См. табл.2, п.5

|

См. табл.2, п.5

|

См. табл.2, п.5

|

4

|

Травление Аl (рисунок выводов носителя)

|

Травитель Аl, ООА, сжатый воздух, азот газообразный, вода деионизованная

|

Наличие мех. воздействия, Р сжат, воздуха 0,4-0,8 кгс/см2, Т травления 55 ± 5°С, время 3-5 мин, скорость движения ленты 150 мм/мин.

|

Фоторезист, ООА. Остаточн. атмосфера в вак.

|

Активная среда, нормальн. условия, форвакуум

|

Модули линии Лада-Электроника. Тара, технол. Оснастка, ЗС при выполнении операции и хранения.

|

5

|

Удаление фоторезиста; промывка и сушка

|

Уксусная кислота, деионизованная вода, ООА, сжатый воздух

|

Т=70-80°С Т=45°С, 75°С и 20±2°С (Н2О), механич. Воздействия (струя, вибрация), давление 1,8-2,0 кгс/см

|

ООА остаточн. атмосфер, в вакууме

|

Нормальные условия, форвакуум

|

3С при выполнении операции и хранении. Линия Лада-Электроника, оснастка, тара, технол. кассеты.

|

Продолжение табл. 1

№ пп

|

Название операции

|

Технологическая среда

|

Защитная среда

|

Оборудование, оснастка и др. сведения

|

Материалы

|

Условия

|

Материалы

|

Условия

|

6

|

Нанесение полиимидного лака для диэлектрической защиты коммутации

|

Лак полиимидный, ООА

|

Центрифугирование при 1000-1500 об/мин.

|

ООА, остаточн. атмосфера в вакууме

|

Нормальные условия, форвакуум

|

Модули линии Лада-Электроника, оснастка, тара, ЗС применяют при выполнении операции и хранении.

|

7

|

Имидизация полиимидной пленки и последующая фотолитография для формирования сквозных окон в полиимидном лаке

|

ООА, азот газообразный, ТС на фотолитографии в полиимидном слое см. табл.2, п.2 операции а-е

|

Т имидизации 320-330°С, расход азота 170 л/час, Т сушки 80°С, 1= 6 часов

|

ООА, остаточн. атмосфера в вак.

|

Нормаль-ные условия, форвакуум

|

Аналогично операциям а-е (п.2 табл.2)

|

8

|

Контроль внешнего вида и ремонт полиимидного носителя

|

ООА, инертный газ

|

Нормальные условия, при ремонте см. опер. 10

|

ООА, остаточная атмосфера в вак.

|

Норм, условия,

форвакуум

|

Микроскоп и установка для ремонта, оснастка, тара, ЗС используется пр выполнении операции и хранении изделия.

|

Продолжение табл. 1

№ пп

|

Название операции

|

Технологическая среда

|

Защитная среда

|

Оборудование, оснастка и др. сведения

|

Материалы

|

Условия

|

Материалы

|

Условия

|

9

|

Резка полиимидных носителей на подложке по размеру (кадрирование)

|

ООА

|

Норм, условия, механ. воздействие

|

ООА, остаточная атмосфера в вак., материал рамки оснастки

|

Норм, условия, форвакуум

|

Установка резки, оснастка, тара, ЗС используется при выполнении операции и хранении изделия.

|

10

|

Сборка и монтаж кристалла на полиимидный носитель

|

Клей МК - 400, ООА, инертный газ (азот)

|

Мех. Воздействия на изделие, термокомпрессия + УЗ, давление на кристалле 50-75 гс, длит, сварки 75 мкс, усилие 30-40 гр

|

ООА, обдув места сварки инертным газом, остаточная атмосфера в вак.

|

Нормальные условия, форвакуум

|

Скафандр монтажный, установки микросварки с ультразвуком, оснастка, тара, ЗС используется при изготовлении и хранении изделий.

|

Окончание табл. 1

№ пп

|

Название операции

|

Технологическая среда

|

Защитная среда

|

Оборудование, оснастка и др. сведения

|

Материалы

|

Условия

|

Материалы

|

Условия

|

11

|

Нанесение герметизирующего покрытия и последующее его отверждение

|

ООА, герметики из эпоксикремнийорганики, азот газообразный

|

Т сушки 80°С (ИК-излучения) 1 сушки 1 час. Механ. Воздействие при дозировании компаунда

|

ООА,

ламинарный поток окруж. атмосферы при нормальных условиях с наличием приточно-вытяжной вентиляции, нейтральный газ при отверждении компаунда

|

Нормальные условия, форвакуум

|

Установки герметизации, оснастка, тара, термошкаф, ЗС используют при выполнении операции и хранении изделий.

|

12

|

Контроль внешнего вида (визуальный) и измерение функциональных параметров кристаллодержателя

|

ООА

|

Нормальные условия, наличие электрического поля

|

ООА, остаточная атмосфера в вак.

|

Нормальные условия, форвакуум

|

Микроскоп, специальный стенд

ДЛЯ

функционального контроля, контактирующее устройство, тара и др. оснастка, ЗС применяют при выполнении операции и хранении изделия.

|

Методы и способы монтажа в значительной степени определяются типом выводов навесных компонентов. В настоящее время широкое распространение получили бескорпусные микросхемы с проволочными, шариковыми, балочными и паучковыми выводами. Соответственно и методы монтажа называются по типу выводов интегральных микросхем:

- метод проволочного монтажа;

- метод перевернутого кристалла;

- метод балочных и пучковых выводов.

С точки зрения обеспечения отвода тепла наилучшие характеристики имеет конструкция интегральной схемы с проволочными выводами и паучковой конструкцией выводов.

При всех указанных методах монтажа, кроме метода перевернутого кристалла, имеется возможность визуального контроля качества контактирования. В процессе сборки бескорпусные ИС крепятся на плате с помощью эпоксидных компаундов. Чаще всего применяются компаунды на основе эпоксидной смолы. Выбор этого компаунда обусловлен высокой адгезией к различным материалам, малой усадкой при отверждении, химической инертностью и стабильностью.

Контактные соединения в ФУ выполняются:

- пайкой;

- термокомпрессионной сваркой;

- ультразвуковой сваркой (термокомпрессия с УЗ);

- сваркой сдвоенным электродом.

Групповой пайкой осуществляется присоединение выводов для медного носителя и для алюминиевого в случае нанесения на балочные выводы слоев, смачиваемых оловянными припоями (например, Ta-Ni); для чисто алюминиевых выводов производится последовательная УЗ-сварка каждого вывода. Производительность операции монтажа с помощью полимерных носителей несколько уступает производительности монтажа методом перевернутого кристалла, тем не менее она в 5-7 раз выше, чем при обычном проволочном монтаже. При использовании ленточных носителей электрические контакты получаются прочнее в 7-10 раз, исключая влияние оператора, в связи с чем в 2-3 раза повышается надежность операций присоединения. Ширина промышленных образов варьируется от 6 до 70 мм; возможна рулонная отработка, для чего в полимерной ленте создается краевая перфорация для автоматической подачи с катушки.

Сварка — процесс получения неразъемного соединения материалов без их оплавления, а за счет их пластической деформации при одновременном действии давления, температуры или их сочетания, а иногда и с добавлением УЗ. Сварное контактное соединение имеет достаточно высокую механическую прочность, малое электрическое сопротивление, коррозиционно устойчиво и надежно при тепловых воздействиях. Оно обладает рядом технологических преимуществ перед паяными соединениями: отсутствуют затраты на припои и флюсы, нет операции лужения поверхностей, минимальные вредные воздействия на человека и окружающую среду, сравнительно низкая трудоемкость, и высокая чистота получаемых контактов.

Определяющими факторами для выбора метода сборки и монтажа являются:

- конструкция выводов ИС;

- материалы выводов ИС;

- материалы контактных площадок коммутационной платы.

Основными требованиями к процессам сборки и монтажа являются:

- обеспечение высокой плотности межсоединений;

- максимальное исключение ручного труда за счет широкой автоматизации сборочно-монтажных операций;

- обеспечение необходимой надежности ФУ в составе любой конструкции.

Сборка ФУ на БК состоит в установке и крепление БК БИС, а так же других навесных компонентов на коммутационную плату. Монтаж ФУ на БК состоит в соединении выводов кристалла с контактными площадками коммутационной платы ФУ или микросборки. Установка (крепление) навесных компонентов на плату в определяющей степени зависит от способов присоединения выводов кристаллов БИС с контактными площадками коммутационной платы. Наиболее широко используемым методом соединения выводов БК БИС с коммутационной платой является проволочный монтаж. Однако методы микромонтажа БК с жесткими выводами получают все более широкое применение.

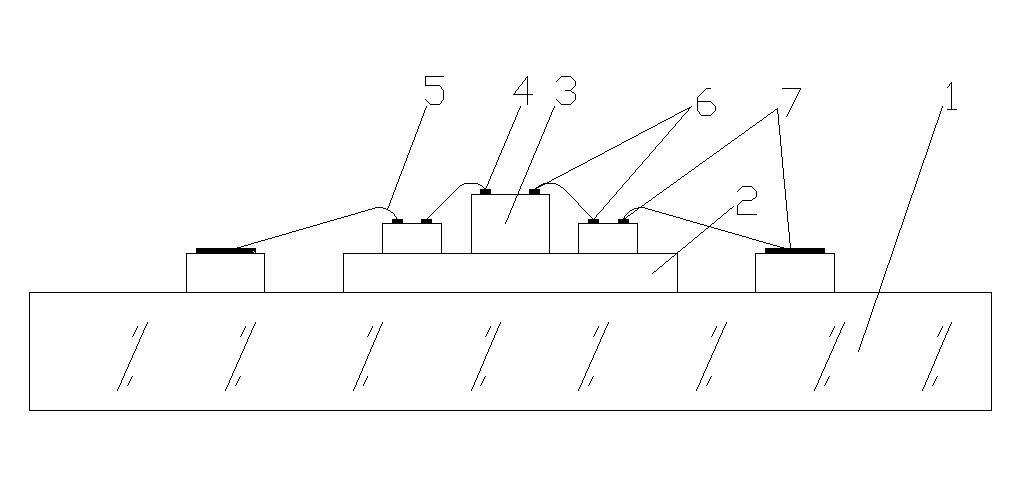

Необходимость электрической проверки ФУ после сборки заставляет использовать при монтаже микросборок специальную промежуточную тару и промежуточные диэлектрические подложки с нанесенным слоем коммутации («кроватки»), на которые устанавливаются БК БИС (см. рис. 3).

Рис. 3. Промежуточная диэлектрическая подложка («кроватка») для сборки и монтажа БК.: 1 – полиимидный носитель; 2 – ситалловая плита («кроватка»); 3 – кристалл; 4 – проволочные выводы, соединяющие КП кристалла и «кроватки»; 5 – проволочные выводы, соединяющие КП «кроватки» и полиимидного носителя; 6 – соединение проволочных выводов КП с помощью УС – сварки; 7 – соединение проволочных выводов с КП пайкой.

Применение только промежуточной тары практически не позволяет автоматизировать процессы соединения проволочных выводов БИС на коммутационную плату, а использование «кроваток» позволяет осуществить автоматизированную микросварку проволочных выводов БК к «кроватке» и в процессе присоединения «кроватки» к коммутационной плате микросборки. Вместе с тем, применение промежуточных «кроваток» приводит к увеличению посадочного места кристалла на плате и в конечном итоге к уменьшению плотности монтажа.

Полная автоматизация процессов монтажа БК на плату микросборки достигается применение жестких выводов. При этом наиболее известны такие способы как:

- присоединение перевернутого кристалла с шариковыми выводами (или столбиковыми выводами);

- присоединение с помощью балочных выводов;

- сборка с использованием балочных выводов на полимерных носителях.

Эти способы монтажа имеют ряд достоинств, например:

- относительно высокую производительность,

- низкую стоимость микромонтажа кристаллов,

- отсутствие потерь площади при посадке кристаллов, и т.д.

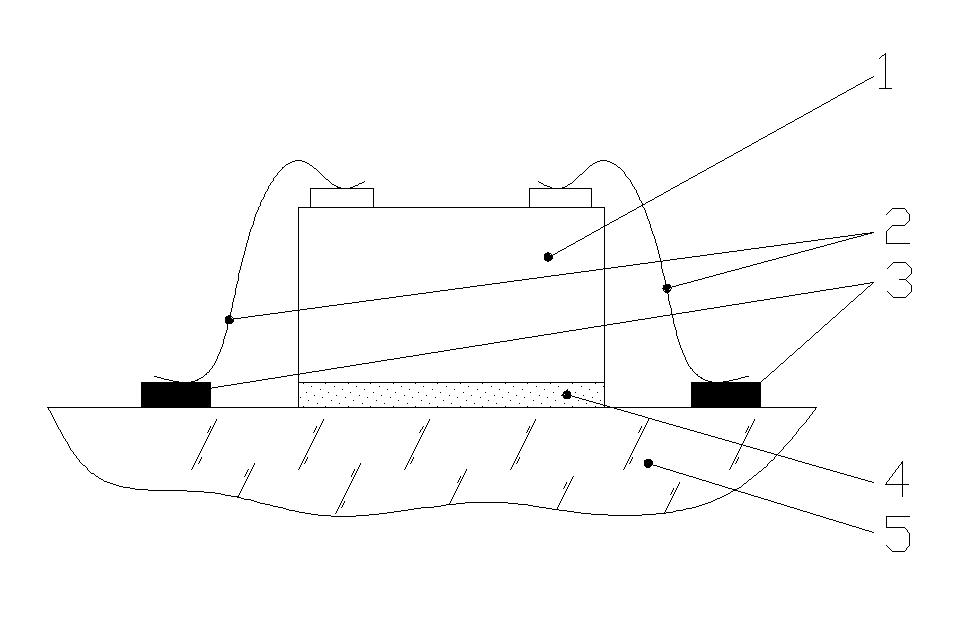

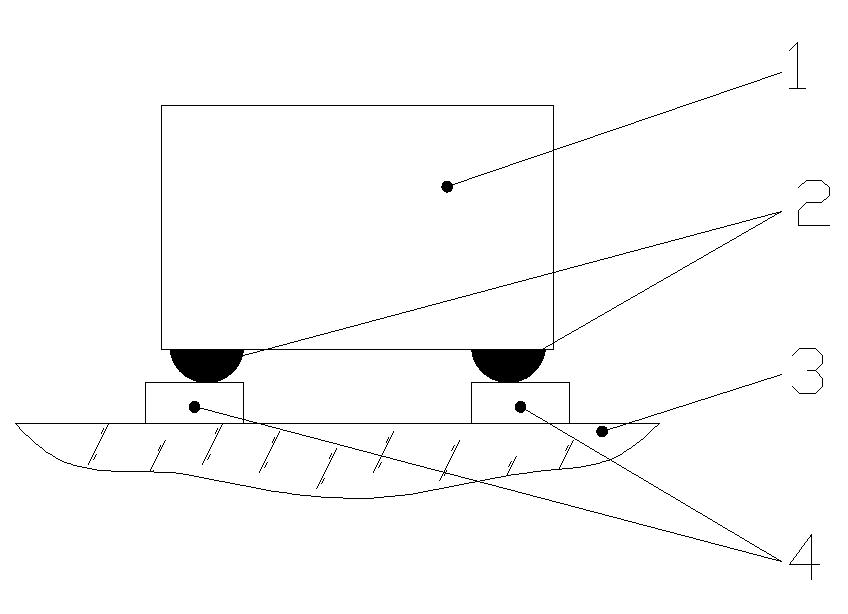

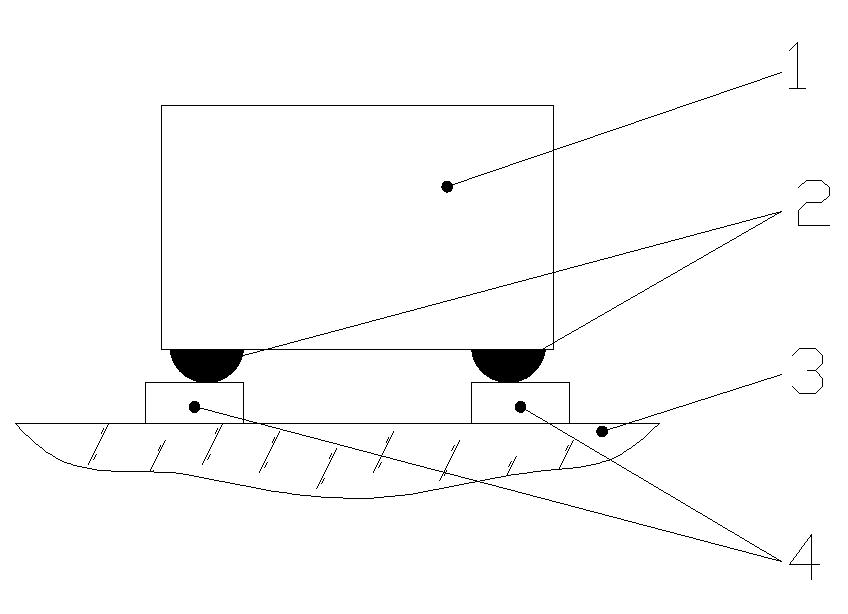

На рис.4 приведена схема присоединения кристалла к коммутационной плате с помощью проволочных выводов.

Рис. 4. Фрагмент гибкого монтажа кристалла на плату;

1 – кристалл; 2 – проволочные выводы; 3 – контактные площадки коммутационной платы; 4 – колей; 5 – плата.

На рис.5 показана схема присоединения кристалла к коммутационной плате с помощью шариковых выводов.

Рис. 5. Фрагмент жесткого монтажа кристалла на плату.

1 – кристалл; 2 – шариковые выводы; 3 – плата; 4 – контактные площадки коммутационной платы.

За последнее время стали наиболее распространены при монтаже кристалла методы сборки и монтажа на гибких носителях.

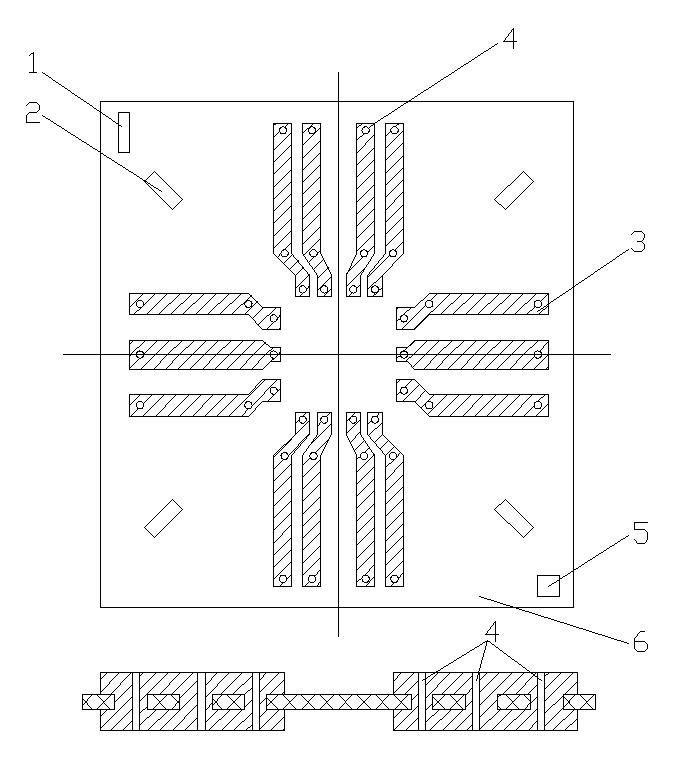

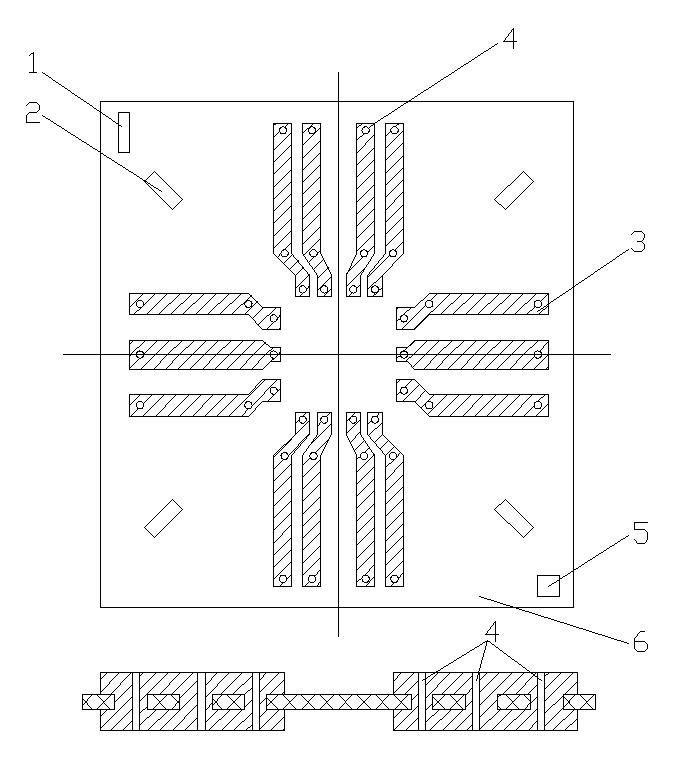

Способ автоматической сборки и монтажа на гибких полимерных носителях основан на присоединении контактных площадок кристаллов к внутренним балочным выводам, сформированным на ленточном носителе. Рисунок выводов на носителе получают методом фототравления медной или алюминиевой фольги. Фольга приклеивается к полимерной ленте или полимерная основа наносится непосредственно на металлическую фольгу. После присоединения выводов кристалла к балочным выводам носителя кристалл подвергается необходимым измерениям и испытаниям (в том числе ЭТТ) непосредственно на носителе - на нем имеется соответствующий контактный пояс для измерений. После полной аттестации прибора непосредственно перед монтажом производится отделение кристалла от измерительной части носителя (включая и балочные выводы для присоединения к контактным площадкам коммутационных плат). Установка кристалла на носителе производится либо «лицом вверх», либо «лицом вниз». Схема ленточного носителя показана на рис. 6.

Рис. 6. Конструкция ленточного носителя.

1 – место маркировки; 2 – крепежное отверстие; 3 – проводник; 4 – переходные отверстия; 5 – полиимид; 6 – базовое отверстие.

Для сравнения параметров методов монтажа сведем сравнительные характеристики методов в табл. 2 .

Таблица 2.

Сравнительные характеристики методов монтажа кристалла на носитель.

Параметры

|

Методы монтажа кристаллов

|

Проволочный монтаж

|

Жесткие организованные выводы

|

Непосре-дственно на плату

|

На «кроватку»

|

Переве-рнутый крист. с шарик. вывод.

|

Балочные выводы

|

Гибкие носители

|

С Cu выводами

|

С Al выводами

|

1. Относи-тельная площадь, занимаемая кристаллом. 1∙1

3∙3

5∙5

10∙10

|

1,0

1,0

1,0

1,0

|

2,2

2,0

1,7

1,5

|

1,0

1,0

1,0

1,0

|

1,8

1,5

1,3

1,2

|

1,8

1,5

1,3

1,2

|

1,8

1,5

1,3

1,2

|

2.Максимальное количество присоединяемых выводов кристалла

|

16

|

60

|

120-200

|

60

|

300

|

300

|

3. Относи-тельная стоимость изготовления кристалла

|

1,0

|

1,2

|

1,6

|

2,0

|

1,3

|

1,3

|

Из вышеперечисленных способов и методов монтажа микросборок в данной лабораторной работе выбираем метод монтажа с помощью Аl выводов на гибкий носитель, так как этот метод имеет достаточно высокие параметры по занимаемой площади, количеству присоединяемых проводов, а также по относительно низкой себестоимости изготовления кристалла. В качестве материала для выводов выберем алюминий, так как в процессе ультразвуковой сварки алюминиевых выводов кристалла и алюминиевых рамок носителя не требуется дополнительного нанесения какого-либо покрытия.

В данной лабораторной работе разварка жестких выводов от кристалла на коммутационное поле осуществляется ультразвуковым способом.

Качественное соединение с жестким основанием через переходные отверстия в полиимидной пленке возможно при полном заполнении его припоем.

При выборе припоя для соединения плат на полиимидной пленке в месте переходных отверстий учитываются следующие требования:

- ограничение температуры пайки;

- минимальное взаимодействие припоя с материалами пленочных коммутационных компонентов, определяемых толщиной переходного слоя, образованного за время протекания процесса при температуре пайки;

- достаточная прочность, коррозионная стойкость и высокие технологические показатели.

Этим требованиям наиболее полно удовлетворяют хорошо изученные и широко используемые в радиоэлектронике оловянно - свинцовые припои типа ПОС-61.

Пайка в вакууме позволяет обеспечить наиболее полные воспроизводимые условия протекания процесса, так как в этом случае нет необходимости ограничивать время пайки из-за окисления жидкого припоя. Наибольшая смачиваемость обеспечивается при давлении 0,7- 6 Па.

Исходя из условий наиболее полного растекания припоя, максимальная температура не должна превышать 500 К. |

|

|

Скачать 40.57 Mb.

Скачать 40.57 Mb.