Отчёт по практике оборудование автомобилей. Правила электропожаробезопасности. Противопожарные мероприятия. 7 3

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

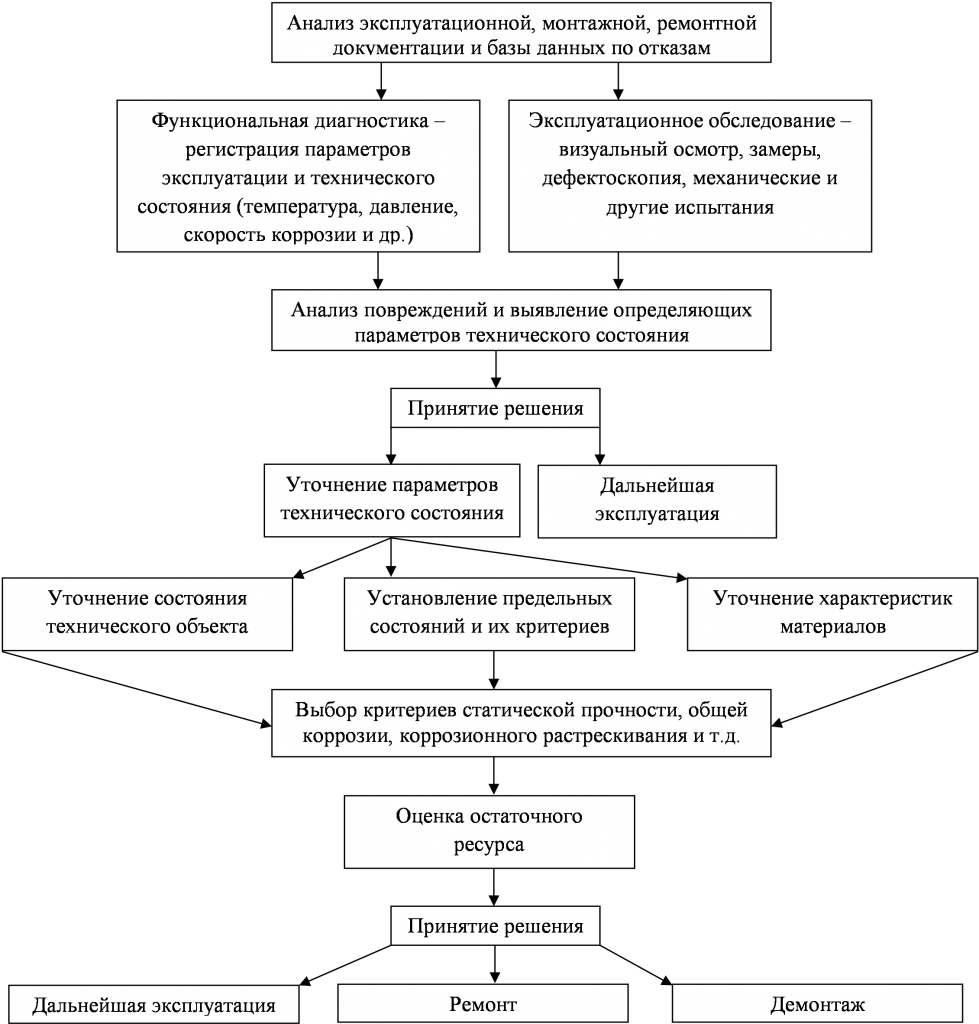

8 Эффективность использования технологического оборудования и оснастки. Задача эффективного полного использования оборудования заключается в том, чтобы свести к минимуму количество неустановленного бездействующего оборудования. Ввод в действие новых машин повышает темпы наращивания производственных мощностей, способствует лучшему использованию средств производства. Повышение эффективности использования работающего (действующего) оборудования обеспечивается двумя путями: экстенсивным (по времени) и интенсивным (по мощности). Показателями, характеризующими экстенсивный путь использования оборудования, являются: количество единиц оборудования, структура машин и станков, коэффициент сменности, отработанное время (станко-часы). Показателями интенсивного использования являются показатели выпуска продукции на один машино-час либо на один рубль, т.е. показатели производительности. Анализ экстенсивного использования оборудования начинается с анализа баланса времени его работы. Баланс времени работы оборудования определяется по цехам, так как режим работы может быть разный (например, термический цех или участок работает в непрерывном режиме) и по предприятию. С этой целью рассчитываются следующие фонды времени: календарный, режимный, возможный, плановый и фактический. Календарный фонд времени определяется как произведение числа календарных дней в отчетном периоде (24 часа) на количество единиц установленного оборудования. Все оборудование одновременно эксплуатироваться не может. Оно требует ремонта, и режим работы оборудования может быть разный. Вследствие этого определяют режимный фонд времени и возможный. Режимный фонд времени работы оборудования определяют путем умножения количества единиц установленного оборудования на количество рабочих дней (с учетом режима работы) в анализируемом периоде и на продолжительность рабочего дня в часах. Возможный фонд времени равен разнице между режимным фондом и временем планового ремонта и модернизации. Фактический фонд времени -- это время фактически отработанных машино-часов. Фонд времени работы оборудования рассчитывается по плану, по факту определяется абсолютное отклонение. Сравнение календарного и режимного фондов времени оборудования позволяет определить возможности лучшего использования оборудования за счет повышения коэффициента сменности. Сравнение возможного и режимного фондов времени позволяет установить возможности лучшего использования оборудования за счет сокращения затрат времени на ремонт в рабочее время. Сравнение фактического и планового календарных фондов позволяет установить степень выполнения плана по вводу оборудования в эксплуатацию по количеству и срокам. Анализ осуществляется по предприятию, цехам, участкам, конкретным видам машин. Затем определяются коэффициенты использования оборудования по времени (по факту). По исчисленным показателям необходимо оценить эффективность использования оборудования во времени. Снижение показателей фондов времени работы оборудования и увеличение удельного веса простоев свидетельствует о том, что у хозяйствующего субъекта имеются резервы роста производства (наличие упущенных возможностей). Необходимо усилить контроль за работой оборудования, выяснить причины снижения указанных показателей (неисправности и внеплановый ремонт; отключение электроэнергии; наладка и переналадка оборудования в связи с изменением ассортимента). Экстенсивное использование оборудования характеризует коэффициент сменности. Он определяется как отношение суммы отработанных станко-смен ко всему установленному оборудованию (в том числе находящееся в ремонте и резерве). Коэффициент сменности показывает, сколько смен проработал станок. Чем выше коэффициент сменности, тем больше выпуск продукции. Плохое использование установленного оборудования по количеству единиц и неполное использование действующего оборудования по сменам являются основными причинами низкого уровня коэффициента сменности. Недогрузка машин и оборудования в основном объясняется слабой организацией производства и несопряженностью мощностей отдельных участков и групп оборудования. Использование нового, технически совершенного оборудования наряду с морально устаревшим не обеспечивает равновесную загрузку оборудования и снижает коэффициент сменности его работы. Таким образом, основными причинами низкого коэффициента сменности являются: длительный внеплановый ремонт, неукомплектованность рабочими, неисправность оборудования, отключение электроэнергии, некомплект закупок деталей, узлов, материалов. Интенсивное использование основных фондов характеризуется как показателями выпуска на один станко-час, так и натуральными и условно-натуральными показателями, принятыми в той или иной отрасли. Это показатели среднесменного съема продукции с единицы оборудования или производственной площади: съем стали в тоннах с одного квадратного метра площади пода мартеновских печей, съем тканей в метро-уточинах на ткацких фабриках и т.д. Показатели интенсивного использования оборудования определяются по плану, по факту, определяется абсолютное отклонение. Абсолютное отклонение является объектом анализа. Определяются причины изменения показателей, выявляются резервы роста объема выпуска. Снижение фактических показателей по сравнению с расчетными плановыми, исходя из рациональной загрузки оборудования, свидетельствует о нерациональном использовании производственной мощности, об упущении реальных возможностей увеличения выпуска продукции. Коэффициент интегральной загрузки оборудования является показателем, характеризующим использование оборудования комплексно, т.е. по времени и мощности. Показатели рассчитываются по периодам, анализ показателей ведется в динамике. Определяются причины их изменения и резервы упущенных возможностей. В заключение анализа по группам однородного оборудования определяется изменение объема производства продукции за счет его количества, интенсивности и экстенсивности использования. Показатели рассчитываются по плану, по факту. Определяется отклонение по показателям. Расчет количественного влияния факторов осуществляется способом цепных подстановок либо способом абсолютных и относительных разниц. По результатам проведенных расчетов дается оценка. Выявляются причины изменений и возможные резервы увеличения производства продукции. 9 Определение основных неисправностей технологического оборудования и оснастки, их причины и способы их устранения. Для обнаружения скрытых дефектов следует пользоваться схемой осмотра оборудования при различных видах ремонта и межремонтного технического обслуживания, которая согласно ГОСТ 2.601-68 "Эксплуатационные и ремонтные документы" должна быть приложена к заводским инструкциям по техническому обслуживанию. При этом перечень основных проверок технического состояния должен составляться по представленной ниже форме (приложение к ГОСТ 2.601-68): Основные признаки неисправностей, проявляющиеся в процессе эксплуатации: вибрация агрегата, повышенный уровень шума и изменение его тональности, повышенные рабочие токи, пульсации давления. Причины выхода насоса из строя можно разделить на несколько групп. Механические неисправности: - вызванные износом агрегата. Неисправности системы управления: - работа в недопустимых режимах (вне рабочей зоны); - неисправности системы электропитания; - неисправности электродвигателя. Неисправности гидравлической системы: - неправильный подбор насоса; - изменение параметров сети. Механические неисправности: В процессе работы происходит износ подшипников, рабочих колес или роторов, уплотнений, резиновых деталей муфт, коррозия. Износ подшипников приводит к повышенной вибрации агрегата. При длительной работе на изношенных подшипниках возможен перекос ротора. Последствия - рост потребляемой мощности, повышенный нагрев подшипников и стойки, задевание за корпус рабочего колеса, перекос и задевание за корпус сальникового уплотнения. При сильном износе колеса и щелевого уплотнения на входе нарушается балансировка: возникает неуравновешенная осевая сила. Последствия - нагрузка на подшипники и их износ, смещение рабочего колеса в полости насоса, трение его о корпус (всасывающий патрубок) и износ колеса и корпуса. Неисправности системы электропитания: Здесь различают две группы неисправностей: отклонения параметров сети от номинальных и неисправности, связанные с соединительными проводами. При пониженном напряжении в сети электродвигатель не развивает паспортной мощности, и при запуске насоса возможен срыв параметров. Колебания и броски напряжения, перекос фаз (неравенство напряжений в различных фазах) приводят к колебаниям скорости вращения, повышенным вибрациям электродвигателя и в худшем случае к пробою изоляции обмотки. Основными неисправностями, связанными с соединительными проводами, являются неправильный подбор кабеля (повышенное сопротивление), обрыв фазы, неправильное чередование фаз (реверс электродвигателя). При повышенном сопротивлении кабеля может наблюдаться картина, как при пониженном напряжении питания. Как правило, при этом кабель Сильно греется, что может привести к повреждению изоляции и короткому замыканию. При обрыве фазы двигатель продолжает работать, но при этом резко возрастают токи обмоток электродвигателя. Если в этом случае не срабатывает защита, результат-перегрев и разрушение изоляции обмоток. При агрегатно-узловом методе в механических цехах заранее могут быть подготовлены для кожухо-трубных теплообменников трубные пучки, прокладки, шпильки с гайками; для арматуры из обменного фонда — комплект задвижек, вентилей, предохрани: тельных н обратных клапанов; для трубопроводов — необходимые для замены при ремонте фитинги, участки труб; для центробежных насосов — роторы, подшипники, торцовые уплотнения и т. д.; для аппаратов колонного типа — элементы тарелок, болты, металлоконструкции. Также определенные узлы могут быть подготовлены и для других видов оборудования, Агрегатно-узловой метод ремонта позволяет сократить непроизводительные простои оборудования, что обусловлено последующей организацией ремонта по схеме разборка — дефектовка — сборка вместо схемы ревизия — разборка — ремонт — сборка. При стендовом методе оборудование, подлежащее ремонту, полностью переносят на стенд механического цеха, а на его место устанавливают ранее отремонтированное и проверенное аналогичное оборудование. Этот метод имеет все преимущества агрегатно-узлового метода, когда имеется значительное число однотипного оборудования. На большинстве заводов стендовый метод может быть применен для ремонта запорной арматуры, обратных клапанов, некоторых, типов насосов. Однако в большинстве производств, где оборудование объединено единой технологической схемой, использование стендового метода затруднительно. 10 Определение остаточного ресурса технологического оборудования. Для того что бы определить остаточный ресурс технологического оборудования нам нужно произвести следующие работы:  Рисунок 4 (определение остаточного ресурса технологического оборудования). 11 Влияние технологического оборудования и оснастки на качество технического обслуживания и ремонта автомобильного транспорта. В большой степени влияет на уровень механизации ТО и ТР, производительность труда ремонтных рабочих, материальные и трудовые затраты. Низкая производительность оборудования ведет к увеличению числа единиц используемого оборудования, числа рабочих; недостаточная надежность влечет за собой частые простои оборудования, рост трудовых и материальных затрат на ремонт и восстановление оборудования. Большая материалоемкость и металлоемкость способствует увеличению стоимости оборудования, низкая степень механизации — увеличению доли ручного труда. Чем больше площадь, занимаемая оборудованием, тем больше амортизационные отчисления. Большое энергопотребление увеличивает дополнительные денежные затраты. Важное значение для повышения уровня механизации процессов ТО и ТР имеет производственная мощность (по количеству обслуживаемых и ремонтируемых автомобилей). Чем меньше предприятие, тем меньше возможностей для повышения уровня механизации процессов ТО и ТР, что обусловлено недостатком средств для проведения комплексной механизации, экономической нецелесообразностью оснащения высокопроизводительным оборудованием вследствие невозможности обеспечения его полной загрузки, ограниченными возможностями обновления технологического оборудования, отсутствием предпосылок для создания специализированных постов ТО и ТР, нехваткой площадей для установки оборудования, ограниченностью энергетических ресурсов. 12 Испытание технологического оборудования и оснастки. Приемочные испытания проводятся в целях выявления правильности взаимодействия отдельных деталей и сборочных единиц, производительности, расходования масла и т. д. Показателями неудовлетворительной работы оборудования являются перерасход топлива, нагрев подшипников, стук и шум в отдельных сборочных единицах и быстрое изнашивание некоторых деталей. Контрольные испытания (повторные испытания оборудования) проводят в том случае, когда в результате приемочных испытаний были выявлены недостатки в работе оборудования и проводились работы по их устранению. Специальные испытания (проверка оборудования и отдельных его узлов) осуществляют на специальных стендах, которые оборудованы необходимыми приборами, нагрузочными устройствами и трубопроводами. Специальные испытания проводят в двух режимах: на холостом ходу и под нагрузкой. Испытания на холостом ходу позволяют проверить взаимодействие частей оборудования и приработку отдельных его деталей. Оборудование устанавливают на стенде и приводят в движение сначала на малых скоростях, наблюдая за работой отдельных его частей, смазочной системы и состоянием трущихся деталей. Постепенно скорость перемещения исполнительных узлов оборудования увеличивают до номинальных значений. Если оборудование работает нормально, то испытания заканчивают. Испытания под нагрузкой проводят в целях проверки эксплуатационных технических качеств оборудования. Во время испытаний наблюдают за температурой охлаждающей жидкости, давлением в смазочной системе, расходом топлива и т.д. Нагрузку в процессе испытаний изменяют при помощи тормозного устройства, доводя ее значение до номинального. Какие-либо незначительные дефекты, обнаруженные в процессе испытания под нагрузкой, по возможности устраняют непосредственно на стенде. Более существенные дефекты ликвидируют на специальном ремонтном стенде. После устранения дефектов оборудование возвращают на повторные испытания. Заключение В ходе данной учебной практики я изучил технологическое оборудование и оснастки производственных зон и участков. Составил план участка сварочно-жестяницких работ, а так же составил таблицу по наличию в нём оборудования; Определил потребности предприятия в необходимости технологическом оборудовании и оснастки, дал теоретическое обоснование; Изучил техническую документации по технологическому оборудованию и оснастке; Изучил документации по эксплуатации и обслуживания технологического оборудования и оснастки; Производить оценку технического состояния технологического оборудования и оснастки по результатам измерений; Изучил эффективность использования технологического оборудования и оснастки; Определил основные неисправности технологического оборудования и оснастки, их причины и способы их устранения, а так же производить ремонт; Как определять остаточный ресурс технологического оборудования; Изучил влияние технологического оборудования и оснастки на качество технического обслуживания и ремонта автомобильного транспорта; Познакомился с основными элементами испытания технологического оборудования и оснастки; Изучил инструкции по технике безопасности при работе с технологическим оборудованием и оснасткой. Список использованной литературы. А.С. Кузнецов. Техническое обслуживание и ремонт автомобилей. М.: Издательский центр « Академия», 2016.-368с.Часть 1. А.С. Кузнецов. Техническое обслуживание и ремонт автомобилей. М.: Издательский центр « Академия», 2016.-256с.Часть 2. В.М.Власов. Техническое обслуживание и ремонт автомобилей: Учебное пособие.- М: Издательский центр «Академия», 2011.-432с В.И. Карагодин. Ремонт автомобилей и двигателей: Учебное пособие.- М.: Мастерство; Высшая школа. 2001.-496с 5. Р 3112199-0240-84. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Дополнительные источники: 6. Л.И.Епифанов, Е.А.Епифанов. Техническое обслуживание и ремонт автомобилей: Учебное пособие.- М.:ИД «ФОРУМ» ИНФРА-М.2010.-280с. 7. Оборудование гаражное. Требования безопасности и методы контроля: Нормативные материалы по ГОСТ Р 51151-98. М.1999.-15с |