ЦПТ-52 (1). Правила и технология выполнения основных работ при текущем содержании пути оглавление основные положения

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

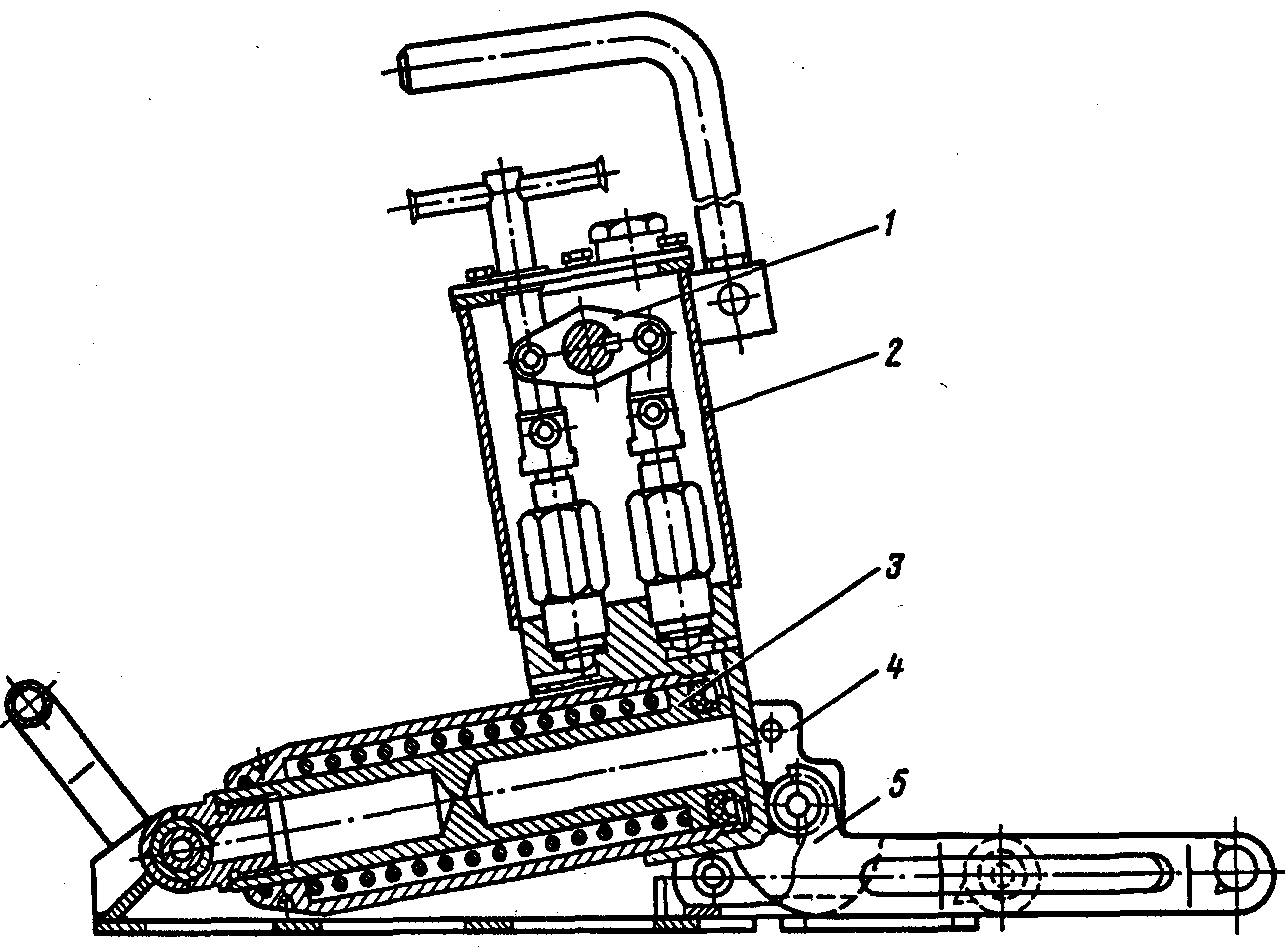

Рихтовка пути гидравлическими приборами. Для рихтовки пути используется комплект гидравлических приборов типа ГР-12Б (рис. 2.28) из трех-семи штук в зависимости от величины сдвижек, вида и степени уплотнения балласта, мощности и конструкции пути (звеньевой, бесстыковой), а также от того, прямой это или кривой участок. Например, при рихтовке бесстыкового пути с рельсами Р65 и железобетонными шпалами при уплотненном щебеночном балласте на кривом участке необходимо не менее семи приборов, а при рихтовке пути с деревянными шпалами на свежем асбестовом балласте на прямом участке достаточно трех приборов.

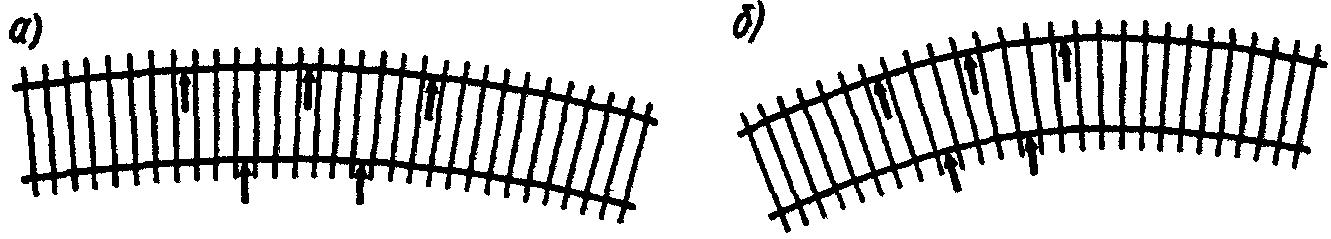

Рихтовочные приборы устанавливаются через два-три шпальных ящика один от другого в шахматном порядке, а при наличии "угла" - через один ящик (рис. 2.29). Большее количество приборов устанавливают на той рельсовой нити, в сторону которой рихтуется путь. С нее же в первую очередь снимают давление рихтовщиков по окончании сдвижки.

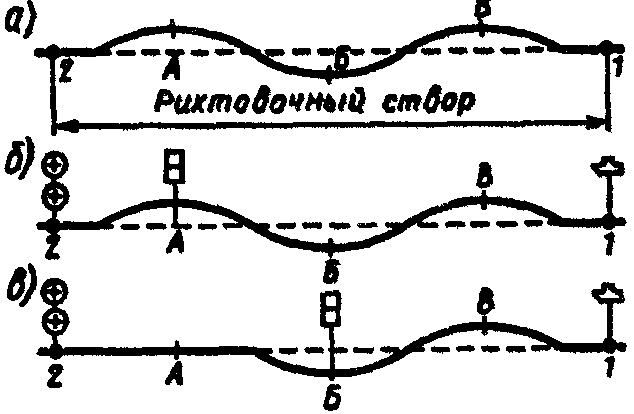

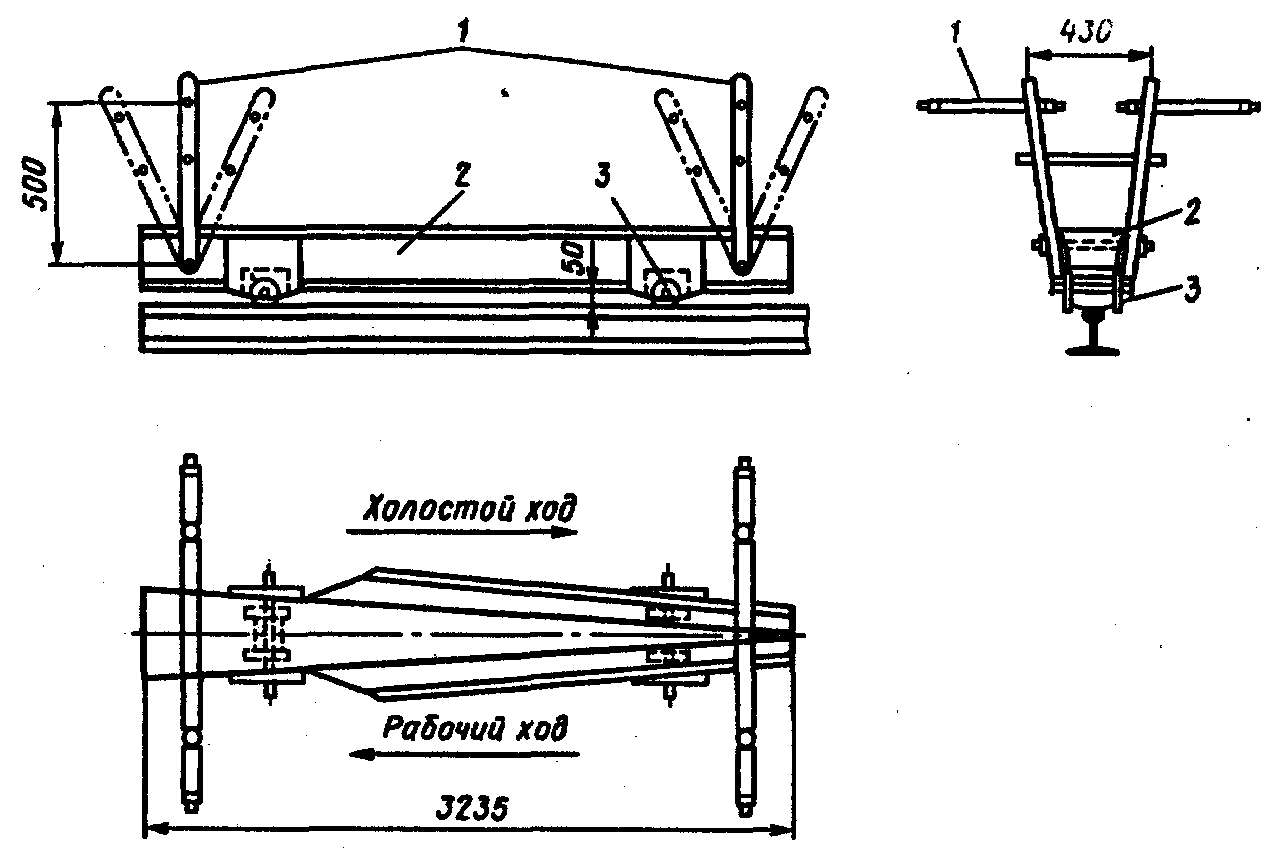

Сдвижку пути следует производить с некоторым запасом (1- 3 мм), учитывающим обратную отдачу рельса после снятия давления в приборах. Он зависит от конструкции пути (тип рельса, вид шпал) и величины сдвижки и оценивается до начала работ. При уплотненном щебеночном балласте перед сдвижкой пути его рыхлят ломами у торцов шпал со стороны, куда она будет направлена; одновременно готовят места для установки гидравлических приборов. Затем группа монтеров пути (по количеству приборов) сдвигает путь. Рихтовкой руководит бригадир пути. Если он уже имеет достаточный опыт рихтовки, то определяет сдвижку пути на глаз или с использованием бинокля, а бригадир, не имеющий опыта рихтовки или если он у него недостаточный, рихтует путь с применением оптического прибора. При рихтовке на глаз бригадир пути отходит от группы монтеров пути, сдвигающих путь, на 40-50 м (а при пользовании биноклем - до 100 м) в сторону, противоположную направлению перемещения группы монтеров по ходу рихтовки; стоя над рельсом рихтовочной нити лицом в сторону рихтовки (рельс находится между его ног), он по рабочему канту рельса определяет место и порядок расстановки гидравлических приборов. Если это "угол", который может быть устранен за одну установку гидравлических приборов, то бригадир определяет место наибольшего отклонения пути, где устанавливается средний прибор из находящихся на данной нити; остальные приборы распределяются поровну с обеих сторон от среднего;если же неровность пути длинная и требует нескольких перестановок гидравлических приборов со сдвижкой пути в одну сторону, то бригадир пути в начале рихтовки и в последующих местах установки приборов определяет место крайнего из них (со своей стороны) и порядок расположения других приборов. В обоих случаях после начала сдвижки пути бригадир определяет момент ее окончания. На прямом участке таким моментом является доведение сдвигаемого отрезка пути до общей прямолинейности с участком, просматриваемым бригадиром пути на длине до места сдвижки, а на кривой - до такой же кривизны, что и на отрихтованном участке кривой. При рихтовке на прямых участках длинных односторонних отклонений пути в плане с использованием оптических приборов (рис. 2.30) сначала на длине 150-200 м просматривают рихтовочную рельсовую нить и на ней выбирают две точки (I, 2) рядом с границами участка пути, подлежащего рихтовке.

В одной из этих точек (в начале места рихтовки) на головке рельса вертикально устанавливают зрительную трубу, а в другой (в конце места рихтовки) - рабочую рейку. Наводящими винтами совмещают пересечение вертикальной нити трубы с вертикальной линией рабочей рейки, проходящей через верхний и нижний углы ромба. Измерительную рейку в процессе рихтовки устанавливают в точках, где необходима сдвижка пути (А, Б и т. д.), и по ней сдвигают путь на столько, чтобы после снятия усилий с гидравлических рихтовщиков вертикальные оси измерительной и рабочей реек совпадали. При сплошной сдвижке пути в одну сторону измерительную рейку переставляют на 4-5 м от последнего места ее стоянки. Для пропуска поезда оптический прибор и рейки снимают с пути и при необходимости устраивают плавный отвод; за торцами шпал трамбуют балласт: со стороны, куда был сдвинут путь - с целью уплотнения разрыхленного балласта; с противоположной стороны - для устранения образовавшейся щели между торцом шпалы и балластом. После пропуска поезда работы продолжаются в той же последовательности. После окончания рихтовки пути в данном створе по указанию бригадира рейки переносят на другой створ, где сдвижка пути производится в том же порядке. В процессе рихтовки пути с применением оптического прибора необходимо постоянно следить за положением круглого уровня на рейках для обеспечения отвесного их положения. На двухпутных участках работы по рихтовке пути ведут навстречу движению поездов. При рихтовке пути с применением оптического прибора состав бригады увеличивается на 1-2 чел. для установки и переноски измерительной и рабочей реек. Инструменты, необходимые для рихтовки пути гидравлическими приборами, приведены в табл. 2.6. Таблица 2.6. Перечень и количество инструмента для рихтовки пути гидравлическими приборами

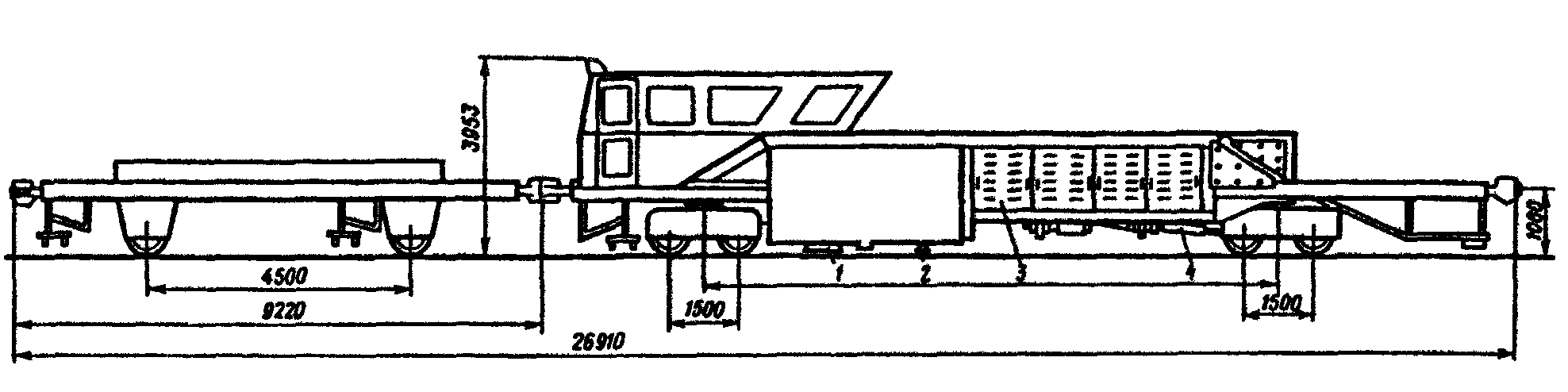

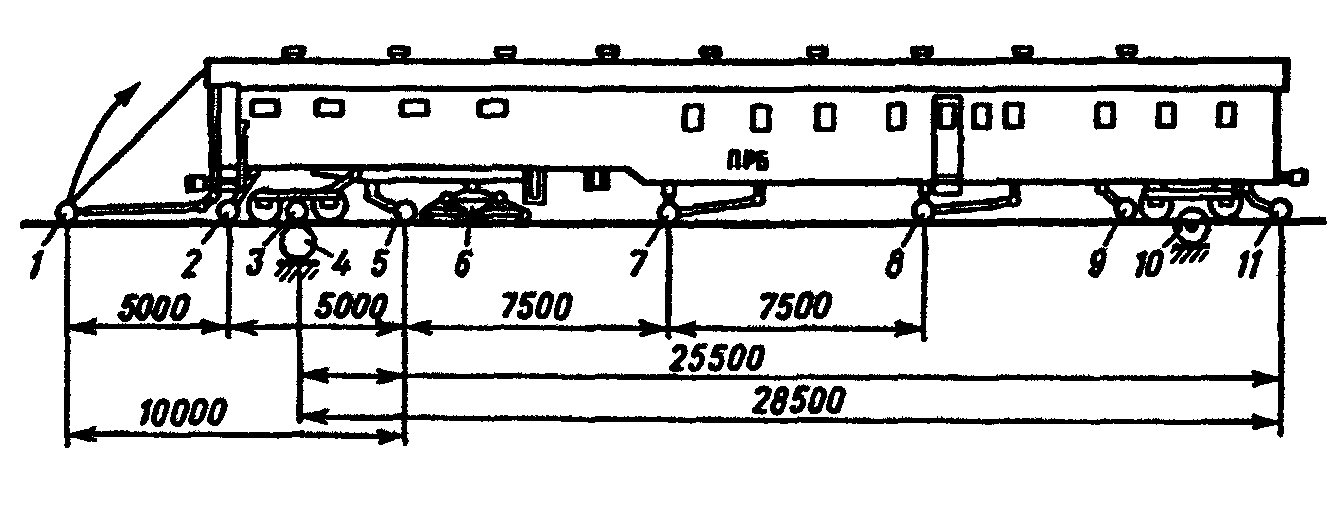

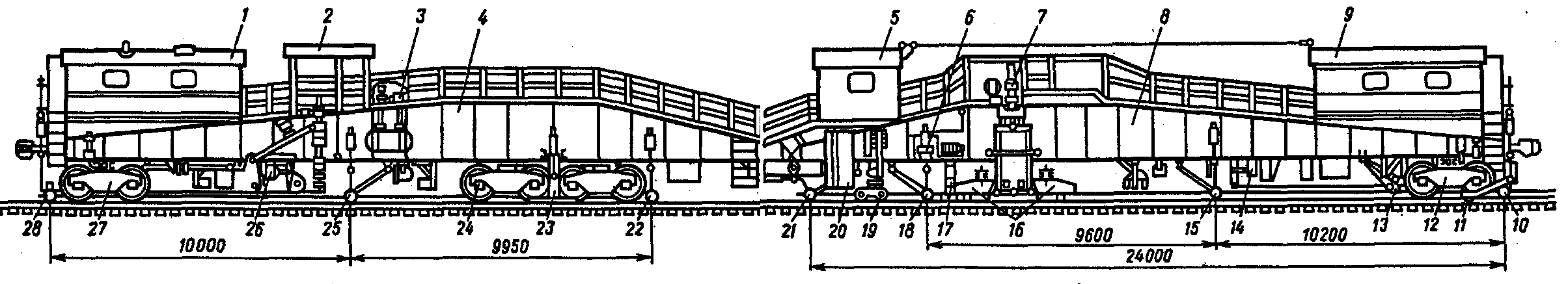

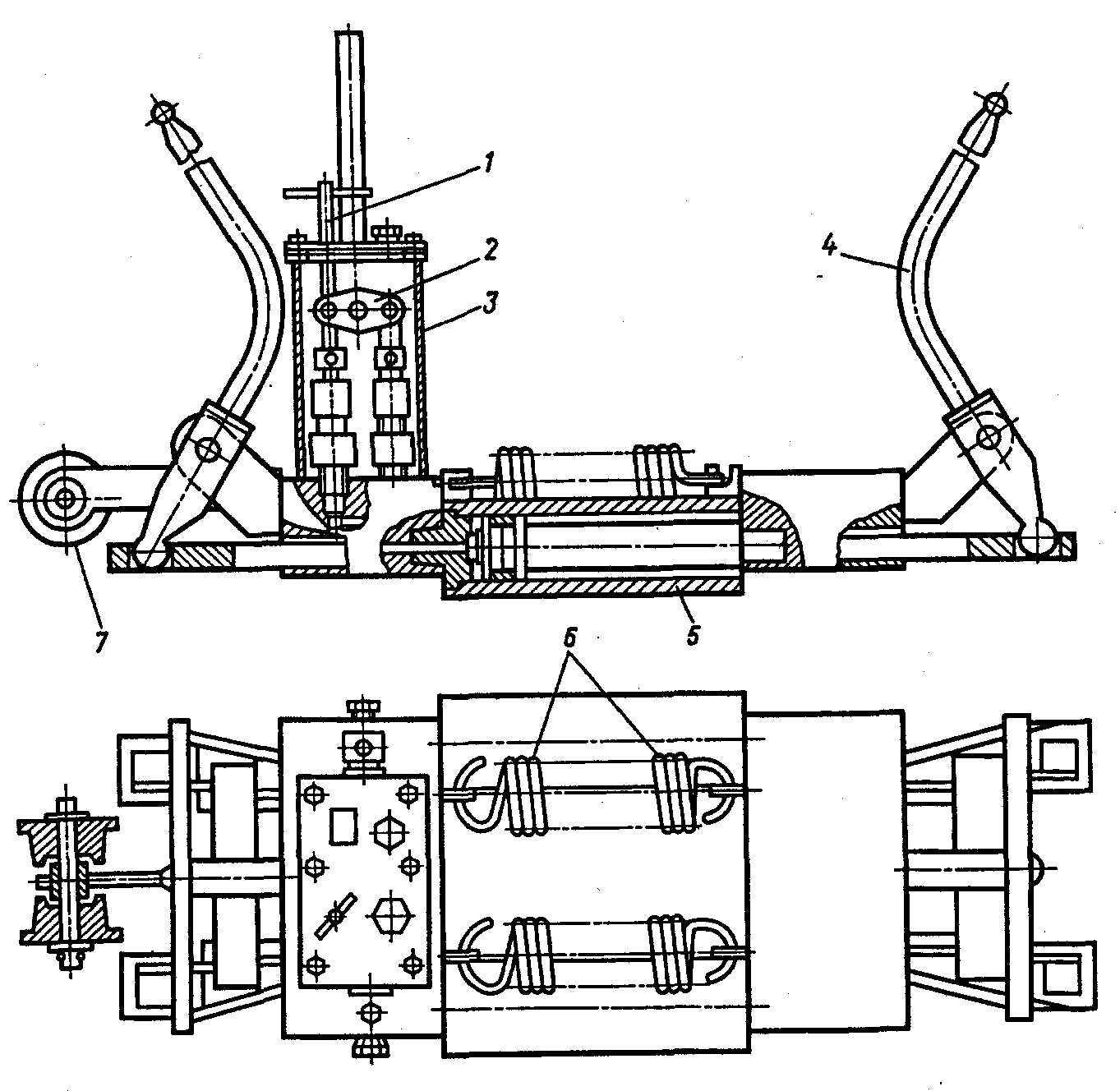

Рихтовка пути рихтовочными машинами. Для рихтовки пути применяются: самоходные рихтовочные машины Р-2000 цикличного действия (рис. 2.31); путерихтовочная машина ПРБ системы Балашенко (рис. 2.32); электробалластер (ЭЛБ), оборудованный навесным рихтовочным устройством (рис. 2.33), рихтующие путь непрерывно. ЭЛБ и ПРБ транспортируются и перемещаются в рабочем положении с помощью локомотива.

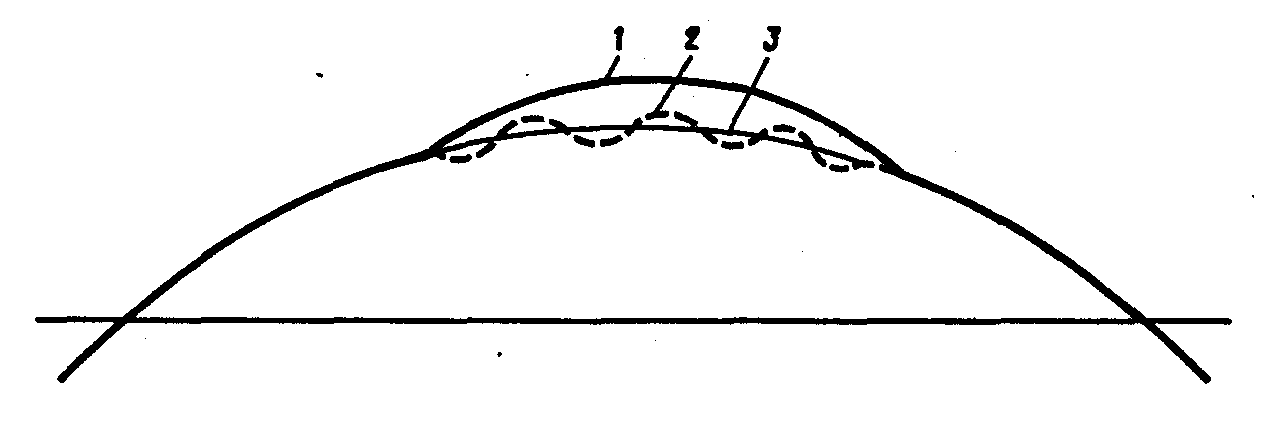

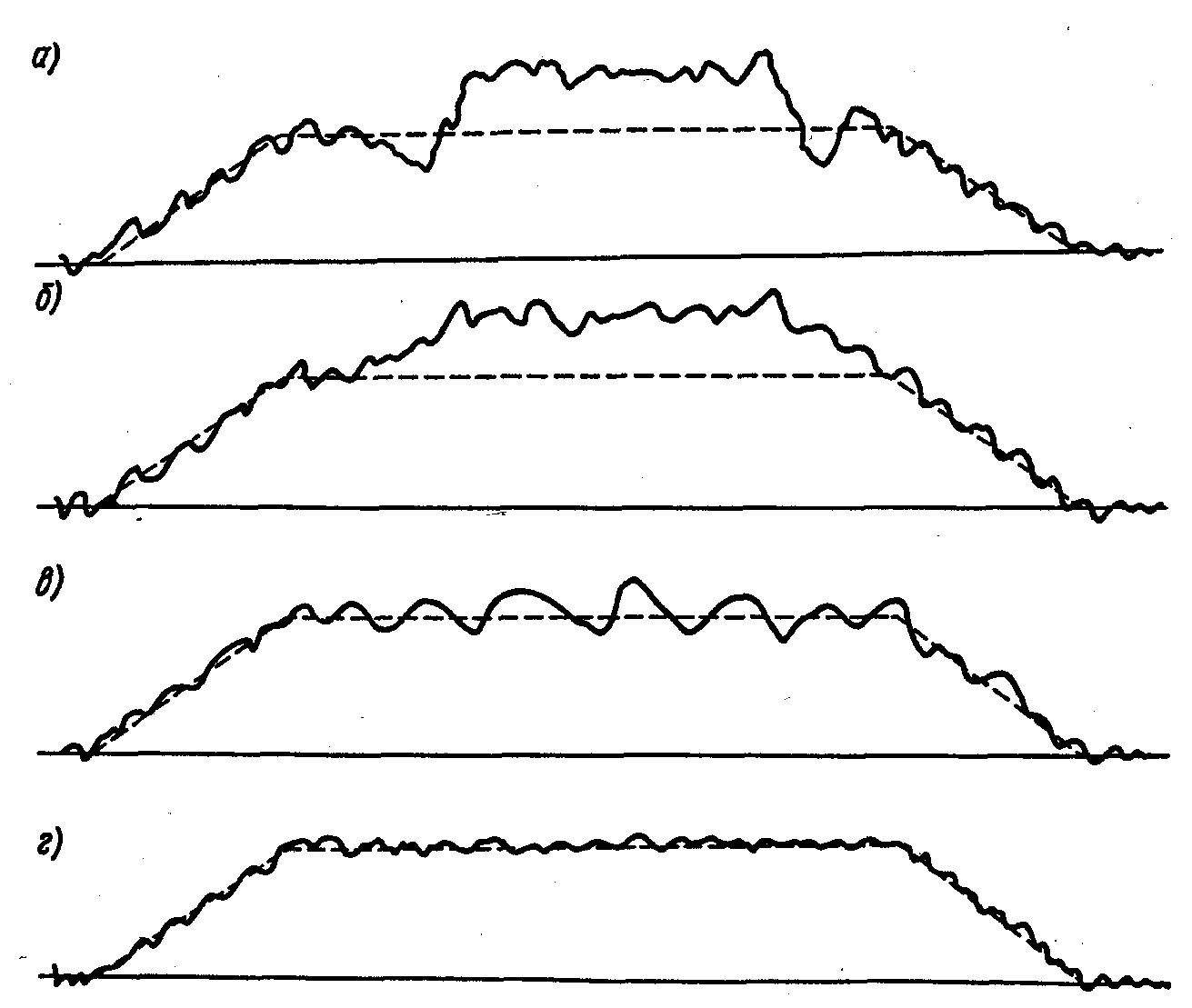

Машины могут рихтовать путь: по способу сглаживания; с постановкой в заданное положение по расчету; совмещенным способом. Принципы рихтовки у всех машин аналогичны: на прямых участках критерием отрихтованности пути является расположение трех измерительных точек хорды на прямой линии, являющейся осью отрихтованного пути; на кривых - равенство отношений стрел, измеренных в двух точках четырехточечной хорды. Отличиями являются: конструктивное устройство подъемных и сдвигающих органов машин (у машины Р-2000 - роликовые подъемники; у ЭЛБ и ПРБ - магнитные); сдвигающие усилия (у ПРБ и ЭЛБ большие, чем у машины Р-2000); размеры измерительных хорд, лежащих в основе коэффициентов сглаживания неровностей пути, равных: у машины Р-2000 - 4 (округленно); ЭЛБ - 6; ПРБ - 8; способ перемещения машины непосредственно при рихтовке пути: Р-2000 - цикличный (сдвижка пути при остановке машины); у ЭЛБ и ПРБ - непрерывный (сдвижка пути без остановки машины). Величина коэффициента сглаживания оказывает двойное влияние на результаты рихтовки пути: чем она больше, тем, с одной стороны, выше степень уменьшения (сглаживания) неровностей пути, но, с другой стороны, больше величина увода пути в сторону от оси при сплошных рихтовках, вследствие влияния ошибок в настройке измерительной системы. Например, при настроечной ошибке 3 мм в установке средней точки измерительного троса ошибка в постановке пути на ось при сплошной сдвижке составит: у машины Р-2000 - 3х4 = 12 мм; у ЭЛБ - 3х6 = 18 мм; у машины Балашенко - 3х8 = 24 мм. Поэтому большое значение имеет тщательная настройка рихтовочной системы машины перед рихтовкой пути. Она особо важна при рихтовке бесстыкового пути, так как с увеличением его увода со своей оси существенно снижается сопротивляемость пути боковому сдвигу в летнее время. Все рихтовочные машины должны быть оборудованы надежными устройствами для уплотнения балласта за торцами шпал после рихтовки. Машины цикличного действия, будучи самоходными, могут рихтовать путь выборочно (только в местах отступлений), не трогая его там, где рихтовка не требуется, что является их преимуществом перец машинами непрерывного действия, перемещаемыми локомотивом, и поэтому не могущими рихтовать путь с частыми остановками. Но из-за необходимости частых остановок при выборочной рихтовке, а также затруднений в захвате роликами головки рельса и сдвижки пути в стыках с накладками у машин типа Р-2000 меньше рабочая скорость и сдвигающее усилие. По этим показателям они уступают машинам ЭЛБ и ПРБ, захватывающим головку рельса магнитами и рихтующим путь непрерывно с очень высокой скоростью (до 2-2,5 км/ч). Способ рихтовки (по сглаживанию или по расчету) определяется дорожным мастером. Он же является руководителем работ. Ввиду того что сдвижка пути машинами производится при вывеске путевой решетки, возможно образование отклонений по уровню. Поэтому подъемка пути должна задаваться не более 10-15 мм, а состояние пути проверено по уровню после пропуска одного-двух поездов с последующей выправкой отступлений. Рихтовка пути машиной по точному способу отличается от рихтовки по способу сглаживания тем, что при сглаживании неровностей пути передняя точка измерительной хорды повторяет неровности пути, а при рихтовке по точному способу она каждый раз устанавливается в новое положение, соответствующее расчетной сдвижке пути. От способа рихтовки (сглаживание, точный или совмещенный способ) зависит состояние пути в плане после рихтовки (рис. 2.34; 2.35).

2.4. Регулировка и разгонка стыковых зазоров Основные положения. Зазоры в рельсовых стыках и их расположение относительно шпальной решетки изменяются в процессе эксплуатации из-за продольного перемещения рельсов по подкладкам (и вместе со шпалами) от воздействия сил угона, а также постоянного колебания температуры рельсов. При этом величина и интенсивность изменения зазоров и направление их смещения вдоль пути зависят от многих факторов, в том числе: преобладающего направления движения поездов по пути, например, одностороннее - на двухпутном участке, двустороннее - на однопутном; вида и количества поездов; режима движения поездов на данном участке пути (с торможением или без торможения); профиля пути (спуск или подъем); амплитуды колебания температуры в течение года; конструкции и количества противоугонных устройств, конструкции скреплений и др. Поэтому величину зазоров в стыках и их положение по протяжению пути в процессе эксплуатации периодически приходится регулировать. Если этого не делать, то с течением времени могут происходить либо разрывы стыков с растянутыми зазорами при отрицательных температурах зимой, либо выбросы пути при нулевых зазорах в стыках при высоких температурах летом. Если приведение величин зазоров к нормальным осуществляется без разрыва стыков, то оно относится к "регулировке зазоров", а если с разрывом, то - к "разгонке зазоров". Регулировка зазоров может быть внеплановая и плановая. Внеплановая регулировка назначается по результатам осмотра стыков исходя из наличия и числа слитых и чрезмерно растянутых зазоров соответственно при положительных и отрицательных температурах воздуха. Плановая регулировка (разгонка зазоров) назначается по результатам графикового сопоставления накопления измеренных и нормальных зазоров (табл. 2.7). Таблица 2.7. Номинальные значения зазоров в стыках по климатическим регионам

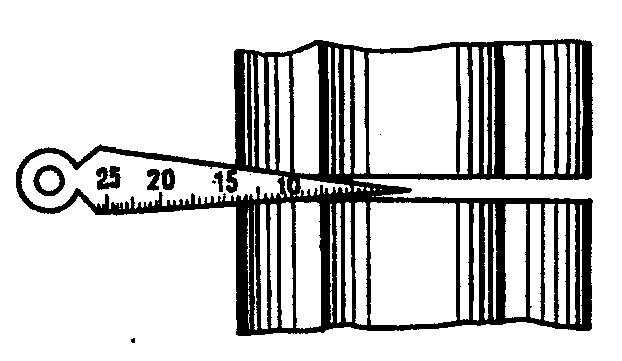

Работы по сплошной плановой регулировке или разгонке зазоров, как правило, выполняются при комплексных планово-предупредительных работах и при ремонтах пути. В отдельных случаях они могут выполняться и как самостоятельные. В состав работ входят: измерение зазоров, составление расчетной ведомости стыковых зазоров, передвижка рельсов в соответствие с расчетными величинами сдвижек, закрепление передвинутых рельсов на новом месте. Разница в температуре рельсов, при которой измерялись зазоры и производятся работы по их регулировке или разгонке, не должна быть более 5° С. Для измерения зазоров используется металлический клин с делениями (рис. 2.36), который заводится в зазор с внешней (нерабочей) грани головки рельсов на уровне средней ее части.

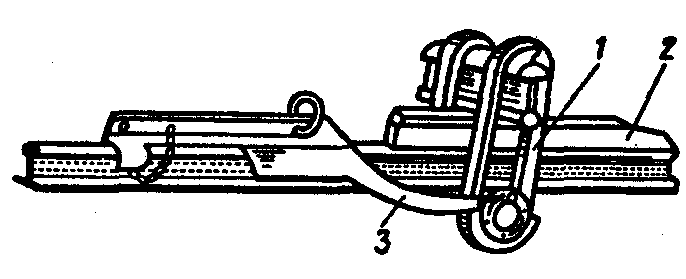

Промер зазоров начинают от стыка, положение которого принимается за неизменное с момента укладки пути (например, рамный или закрестовинный стык входного или выходного стрелочного перевода, либо крайний стык безбалластного моста и др.), и ведут по обеим рельсовым нитям. В начале промера зазоров должна быть выявлена величина поправки к измеряемым (фактическим) зазорам, учитывающей силы трения рельса в накладках, препятствующие свободному изменению зазоров при перемене температуры. Для этого определяют сумму зазоров в первых четырех стыках (без нулевых зазоров): сначала без отвертывания гаек болтов, а затем с отвернутыми на два-три оборота гайками, и определяют разность сумм зазоров, полученных при затянутых и ослабленных болтах. После этого делением полученной разности на четыре определяют поправку к измеренным зазорам. Если она положительная, то ее отнимают от фактических значений зазоров (исключая стыки с нулевыми зазорами), а если отрицательная, - прибавляют к измеренным зазорам (включая стыки с нулевыми зазорами). Допустим, что средний зазор в первых четырех стыках составляет: при затянутых болтах (4 + 10 + 2 + 4): 4 = 5 мм; при ослабших болтах - (5+10+3+5):4=6мм (округленно). Разница средних зазоров (1 мм) отрицательная, следовательно, фактические зазоры в стыках должны быть увеличены на 1 мм. По результатам промера составляется расчетная ведомость, по которой определяют вид работ (регулировка или разгонка зазоров), величину и направление передвижки рельсов, фронты работ. Регулировка зазоров производится, как правило, облегченным (массой 37 кг) гидравлическим прибором РН-02 с распорным усилием 120 кН (12 тс), а разгонка зазоров - прибором РН-01 (массой 78 кг) с распорным усилием 250 кН (25 тс) (рис. 2.37). В отдельных случаях могут применяться приборы ударного типа (рис. 2.38 и 2.39).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||