производство смазочных масел. При изучении предлагаемого материала целесообразно повторить основы неорганической и органической химии

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

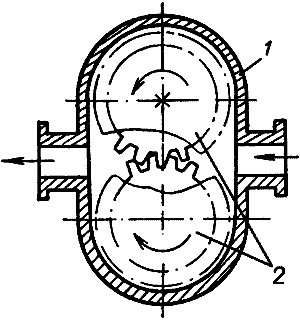

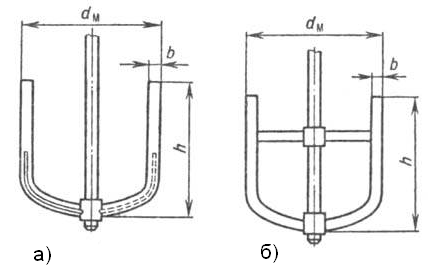

1.4. Перспективы смазочных масел Постоянное совершенствование автомобилей и их двигателей, возрастание мощности, частоты вращения и нагрузок на узлы и агрегаты требует новых, более качественных смазочных масел. Поэтому ведутся поиски новых материалов. Перспективы развития смазочных масел можно ориентировочно разделить на три направления: – синтетические масла; – твёрдые смазочные материалы (покрытия); – добавки к смазочным маслам. 1. Синтетические масла. Впервые процесс получения синтетических углеводородных смазочных масел был разработан русским учёным А. М. Бутлеровым в 70-х годах 19 века. Он показал, что газообразные и лёгкие жидкие непредельные углеводороды в присутствии различных катализаторов образуют сложные молекулы углеводородов, которые могут быть составной частью смазочных масел. Однако практического применения его разработок долгое время не было. Сравнительно несложные конструкции автомобилей и их двигателей обеспечивались смазочными материалами, производимыми из нефти. Современный транспорт располагает мощными высокооборотными двигателями, имеет большие скорости и грузоподъёмность, которые требуют принципиально новых эксплуатационных материалов. Поэтому в конце прошлого века всё шире начали применять искусственные, синтетические масла. Первыми синтетическими маслами были углеводородные. Они обладают высокой термической стабильностью, низкой испаряемостью и хорошими вязкостно-температурными свойствами. Синтетические масла хорошо смешиваются с нефтяными, образуя так называемую «полусинтетику», и с различными присадками. Производятся и применяются и неуглеводородные синтетические: – диэфирные масла на основе сложных эфиров многоатомных спиртов и карбоновых кислот. Однако следует помнить, что они агрессивны по отношению к уплотнительным материалам, в качестве которых можно применять стойкие фторуглеводородные полимеры. Эти масла широко применяют для приготовления незаменяемых смазок закрытых подшипников (сцепления, крестовин карданных валов и др.); – полигликолевые масла получают из этилена и пропилена. Это высококачественные масла, но в силу высокой стоимости, они применяются в качестве добавок к моторным маслам и как составная часть тормозных жидкостей; – силиконы – полимерные кремнийорганические соединения (силоксаны, полиорганосилоксаны), содержащие чередующиеся атомы кремния и кислорода; кремний также связан с органическими радикалами. Это бесцветные, прозрачные, маслянистые жидкости различной вязкости. Они обладают высокими температурно-вязкостными свойствами. Некоторые силиконы не изменяют свойств в течение 1000–1500 часов работы. Недостаток – плохие смазывающие свойства – устраняют путём введения противоизносных присадок. Используются как основа высококачественных пластичных смазок, в качестве антипенных присадок и добавок к амортизаторным жидкостям. – фосфорорганические масла – сложные эфиры ортофосфорной кислоты. Обладают исключительно высокими смазочными свойствами и стойкостью к окислению. Образуют на поверхности деталей плёнки из фосфидов металлов, сильно удлинняя срок службы подшипников и других узлов трения. Широко используются как смазочные масла, технические и гидравлические жидкости, противоизносные и антикоррозионные присадки. Из перечисленных синтетических масел наиболее перспективными являются диэфирные масла. Свойства синтетических масел в сравнении с минеральными: – высокий индекс вязкости – 150–170 ед.; – ниже температура застывания – до минус 65 ºС; – вязкость при температурах 250…300ºС в 2–3 раза выше, чем у равновязких им при 100 ºС минеральных масел; – выше термическая стабильность; – более низкая испаряемость, т. е. лучшая физическая стабильность; – меньше склонность к образованию высокотемпературных отложений (применяемость в высокофорсированных теплонапряжённых двигателях); – большая стойкость к окислению; – срок службы до 5 и даже до 10 раз дольше, расход на угар меньше на 30–40%. Несмотря на высокую стоимость (до 3–6 раз больше, чем у минеральных) применение долгоработающих и обеспечивающих значительное увеличение межремонтного пробега синтетических масел экономически целесообразно. В некоторых механизмах минеральные масла просто не обеспечат необходимых условий работы. 2. Твёрдые смазочные материалы (покрытия) применяются для обеспече-ния работы наиболее нагруженных деталей в условиях граничной смазки при тяжёлых эксплуатационных условиях. При этом исключить граничную смазку экономически невыгодно и не всегда возможно технически. Поэтому для обеспечения достаточной долговечности деталей, узлов и агрегатов применяют различные виды твёрдых смазочных материалов (покрытий). Основу таких смазочных материалов составляют дисульфиды молибдена МoS2, графита, солей олова, кадмия, свинца, а также полимерные материалы – политетрафтор-этилен и другие. Твёрдые смазочные покрытия снижают вероятность задира высоконагруженных деталей в условиях масляного голодания, тем самым увеличивая ресурс узлов трения. Трущиеся пары покрываются прочной плёнкой дисульфида молибдена, надёжно изолируются друг от друга как при жидкой смазке, обеспечивая высокие антифрикционные условия работы узла трения. Эти плёнки прочно сцепляются с деталями, устойчивы к контактным нагрузкам, имеют большое сопротивление разрыву и легко поддаются деформации. Твёрдые смазочные покрытия на основе МoS2 выдерживают нагрузку до 30 МПа, их коэффициент трения уменьшается с повышением нагрузки и температуры. Плёнки обладают высокой химической и термической стабильностью и сочетаются со всеми видами смазок. Нетоксичны. Твёрдые смазочные покрытия на основе МoS2 наносят на высоконагруженные детали газораспределительного механизма, карданных валов, агрегаты трансмиссии и другие. Практикуется нанесение таких покрытий и на юбки поршней. Ресурс работы деталей с покрытиями МoS2 возрастает на 30–50%, выше надёжность их работы. Для поддержания защитного слоя в смазочные масла вводят присадки, содержащие дисульфид молибдена. Рекомендуемая толщина плёнки 5–15 мкм, более толстый слой подвержен растрескиванию и скалыванию при высоких нагрузках. В последние годы всё более широкое применение находят твёрдые смазочные полимерные материалы, например на основе политетрафторэтилена или тефлона. Эти покрытия рекомендуются для всех двигателей. Политетрафторэтилен добавляют в горячее, свежее масло работающего двигателя в соотношении 1:5. Образующаяся суспензия в течение пробега около 5000 км обволакивает все детали двигателя, проникает в микронеров-ности и образует прочно сцепляющееся полимерное покрытие толщиной 1–2 мкм. Применяется один раз на весь срок службы двигателя. Снижается трение, износ деталей и расход топлива. 3. Добавки к смазочным маслам получили в последнее время широкое распространение. Они могут улучшать условия трения, как на срок службы залитого масла, так и на более продолжительное время. В своём роде это дополнительные присадки к смазочным маслам, улучшающие те или иные их качества. Интерес вызывают добавки препаратов, восстанавливающих изношенные поверхности путём своеобразного «напыления». В качестве примера можно привести препарат «Metal-5» (Франция). Этот препарат представляет собой дисперсию микрочастиц цинка, меди и серебра в масле. Его заливают в двигатель и микрочастицы металлов оседают в местах максимального трения сопряжённых пар (стенки цилиндров, подшипники трения и т. д.). В результате такой металлизации трущихся поверхностей, восстанавливается геометриче-ская форма деталей, возрастает мощность и снижается расход топлива и масла. Представляется перспективной и добавка в моторные масла микрочастиц керамики, которые образуют защитный слой, как и в случае применения твёрдых смазочных покрытий, но этот слой, в силу пористости керамики, удерживает запас масла на трущихся поверхностях, обеспечивая смазку при невысоких нагрузках даже при отсутствии моторного масла в картере двигателя. Необходимо отметить, что, к сожалению, часто встречаются добавки сомнительного качества и даже просто неработоспособные, могущие принести вред. Поэтому при использовании тех или иных добавок необходимо убедиться в их эффективности или избегать их применения. Высококачественные добавки к смазочным маслам существенно повышают эксплуатационные и экономические показатели работы двигателей и автомобилей в целом. АНАЛИТИЧЕСКАЯ ЧАСТЬ 2.1. Способы и устройства для приготовления масел Товарные масла получают смешением базовых дистиллятных масел друг с другом или с остаточными компонентами и комплексами присадок. Смешение – один из важных процессов заключительной стадии производства товарных нефтепродуктов, включающий в себя разработку и использование наиболее эффективных технологических схем и систем управления, расчеты оптимальных рецептур смесей с учетом показателей свойств товарных масел. В зависимости от требований к качеству товарных масел, наличия необходимых компонентов, объема резервуарных парков и технических возможностей производства применяют различные способы смешения: периодическое смешение в трубопроводе и непрерывное смешение в трубопроводе. Периодическое смешение относится к числу старых методов и заключается в последовательной закачке базовых масел в резервуар и циркуляции смеси насосом до получения однородного по составу и свойствам продукта. При достижении необходимой вязкости масла в резервуар закачивают присадки и смесь прокачивают через подогреватель в течении 6 – 8 часов. Этот способ имеет низкую производительность и трудоемок. Используется обычно на заводах, выпускающий ограниченный ассортимент товарных масел. При частичном смешении в трубопровод одновременно вводятся все компоненты товарных масел в необходимых соотношениях. Состав и свойства масел окончательно корректируют, добавляя необходимые количества компонентов. Такой метод смешения используется для приготовления масел состоящих из небольшого числа компонентов довольно постоянного качества. Значительно эффективнее и экономичнее схема непрерывного смешения компонентов масел и присадок в трубопроводах с использованием автоматизированных станций смешения. В этом случае все компоненты подают в трубопровод в точно заданных соотношениях, и в любой момент в смесительном коллекторе получают товарное масло требуемого качества. При этом обязательно используют автоматические анализаторы качества на потоках, на технологических трубопроводах устанавливают фильтры, газоотделители, измерители расхода и исполнительные устройства. Узким место при смешении является дозирование присадок, имеющее ряд особенностей по сравнению с введением основных базовых компонентов: малые расходы, высокая вязкость, токсичность, возможность кристаллизации. Автоматическое смешение компонентов масел в трубопроводе обеспечивает непрерывность процесса компаундирования и позволяет снизить температуру, время приготовления масел за счет исключения циркуляции, повысить точность дозировки компонентов, сократить расходы дорогостоящих компонентов и присадок, а также электроэнергии. Для стабилизации расходов и качественных показателей компонентов, поступающих на смешение, между установками и узлом смешивания часто вводят промежуточные резервуары небольшой емкости для хранения избытка компонента (или возмещения их недостатка). На многих заводах используют комбинированную схему смешения. Широко используют схему смешения по базовому компоненту, т.е. один или два основных компонента подают непосредственно с технологических установок, а другие компоненты из резервуаров. Высококачественные товарные масла приготовляют с обязательным введением присадок, чаще всего композиций присадок разного функционального действия. Суммарное содержание присадок в маслах составляет обычно 3 – 8 процентов, а в некоторых маслах доходит до 15 – 17 процентов. Перечень присадок к маслам: а) вязкостные (загущающие), изменяющие вязкость и индекс вязкости масла (полиизобутилен, полиметакрилат); б) антиокислительные, снижающие окисление масла в нормальных условиях и при высокой температуре в контакте с воздухом в двигателях внутреннего сгорания; в) антифрикционные, способствующие предохранению трущихся поверхностей от прямого контакта и износа за счет удерживаемой между ними пленки масла; г) противозадирные, предотвращают сухой контакт трущихся поверхностей при больших нагрузках; д) противокоррозионные и ингибиторы коррозии; е) моющие и диспергирующие, предотвращающие осаждение продуктов окисления масла на металлические поверхности в виде нагара; ж) антипенные, предотвращающие образование стойкой масляной пены; з) адгезионные, предотвращают растекание масла из точек смазки, например в узлах трения прибора. Многофункциональные присадки – присадки, обладающие двумя или более функциональными действиями [5]. В процессах смешения используется следующие виды оборудования: мешалки, насосы, запорная и регулирующая аппаратура, подогревательная устройства, емкости, счетчики расходомеры, фильтры и т.д. Для подачи нагретого базового масла и присадок в мешалку используются насосы, так как обрабатываемая среда вязкая, то используются шестеренные насосы. Зубчатый (шестеренный) насос состоит из двух шестерен, расположенных в корпусе. Одна из шестерен приводится в движение расположенным на одной оси электродвигателем, а вторая получает вращение от первой благодаря плотному зацеплению зубьев. При работе жидкость захватывается зубьями колес, отжимается к стенкам корпуса и перемещается со стороны всасывания на сторону нагнетания. Переток жидкости в обратном направлении практически отсутствует из-за плотного сцепления зубьев.  Рисунок 2.1.1. – Схема шестеренного насоса 1 - корпус; 2 – шестерня. Преимущества: простота конструкции; высокая надёжность в сравнении; низкая стоимость; способность работать при высокой частоте вращения. Шестеренный насос предназначен для перекачки вязких жидкостей с которыми не справляются вихревые и центробежные насосы, а так же может применяться для перекачки жидкостей с высокой температурой (до 300°С). В частности, масел, нефти, мазута, дизельного топлива и др. После подачи в мешалку базовое масло и присадки при определенной температуре тщательно перемешиваются. Перемешивание, способ получения однородных смесей. Перемешивание производится преимущественно в емкостных аппаратах с перемешивающими устройствами - мешалками. Процесс заключается в распределении растворенных веществ, взвешенных частиц и теплоты, а также в диспергировании капель и пузырьков в жидкости путем приведения ее в вынужденное движение. При этом возникает циркуляционное течение жидкости по окружности и в меридиональном направлении, сопровождающееся появлением напряжений сдвига. Характер и интенсивность перемешивания зависят от конструкций аппаратов и мешалок.  Рисунок 2.1.2 – Аппарат с мешалкой 1 – корпус; 2- мотор-редуктор; 3- стойка; 4 – уплотнение; 5 – вал; 6 – мешалка; 7 – перегородка; 8 – рубашка; 9 – опора-лапа; 10 – труба для передавливания смеси. Аппараты изготовлены, как правило, из углеродистых, низколегированных, Ni- и Mg-содержащих сталей (в том числе двухслойных), реже - из чугуна или Ti и его сплавов; для защиты деталей от коррозии применяют также стеклоэмалевые покрытия, гуммирование, футеровку или полимерными пленками. Аппараты для работы при атмосферном давлении снабжены плоскими днищами и крышками, под давлением или в вакууме -эллиптическими. Приводом мешалок служит обычно редуктор, соединенный с электродвигателем (мотор-редуктор) и размещенный на стойке, которая устанавливается на крышке аппарата.  Рисунок 2.1.3 – Конструкция мешалок а - якорная; б – рамная. В данном случае для более тщательного перемешивания лучше использовать якорную или рамную мешалку. Для контроля подачи базового и присадок масла устанавливаются масляные расходомеры. Работа расходомера обычно основана на измерении разницы давления по обе стороны от препятствия в потоке масла. Обычно расходомеры оборудованы аварийной сигнализацией. Они также могут иметь циферблатный индикатор. Защитная арматура — вид трубопроводной арматуры, предназначенный для защиты технологических систем, оборудования, трубопроводов, насосов и сосудов под давлением от возникновения или последствий аварийных ситуаций. В результате эксплуатации могут возникать различные проблемы, обусловленные неисправностями оборудования, неправильным ведением технологического процесса, другими сторонними факторами. Они могут повлечь за собой гидроудары при внезапном изменении потока среды на обратный, что может привести к поломке насосов и других устройств. Также при повреждении или разрушении трубопроводов или оборудования систем, если не ликвидировать или ограничить течь защитной арматурой, можно нанести серьёзный вред производственным помещениям, персоналу, экологии окружающей среды, в особенности в случае применения в системе взрыво- и пожароопасной, токсичной или радиоактивной рабочей среды. К защитной арматуре относятся: обратный клапан; отключающие клапаны; отсечная арматура. Регулирующая арматура — это вид трубопроводной арматуры, предназначенный для регулирования параметров рабочей среды. В понятие регулирования параметров входит регулирование расхода среды, поддержания давления среды в заданных пределах, смешивание различных сред в необходимых пропорциях, поддержание заданного уровня жидкости в сосудах и некоторые другие. Выполнение всех своих функций регулирующая арматура осуществляет за счёт изменения расхода среды через своё проходное сечение. В зависимости от конкретных условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются внешние источники энергии и управление по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используется также автоматическое управление непосредственно от рабочей среды. В зависимости от параметров рабочей среды (давления, температуры, химического состава и др.) к каждому виду регулирования предъявляются различные требования, что привело к появлению множества конструктивных типов регулирующей арматуры. Основные виды: регулирующий клапан: запорно-регулирующий клапан; смесительные клапаны; регуляторы давления прямого действия; регулятор уровня [7]. Хранение нефти в промежуточных парках и парках смешивания осуществляется в стальных цилиндрических резервуарах. Отгрузка мелких партий товарной продукции производится в стальных бочках и бидонах. |