«Университет Дубна»

Факультет естественных и инженерных наук

Кафедра Проектирование сложных технических систем

Курсовой проект

Детали машин

Тема:

«Привод к междуэтажному подъемнику»

Выполнил: Студент

3081 группы

Дегтярев Д. А.

Руководитель:

Макаров А.Ф.

Дата защиты:____________

Оценка:____________

Дубна, 2016

Исходные данные

Тяговая сила цепи F, кH

|

5

|

Скорость грузовой цепи υ, м/с

|

0,35

|

Шаг грузовой цепи p, мм

|

100

|

Число зубьев звездочки Z

|

8

|

Угол наклона цепной передачи θ, град

|

60

|

Допускаемое отклонение скорости грузовой цепи δ, %

|

6

|

Срок службы привода  , лет , лет

|

6

|

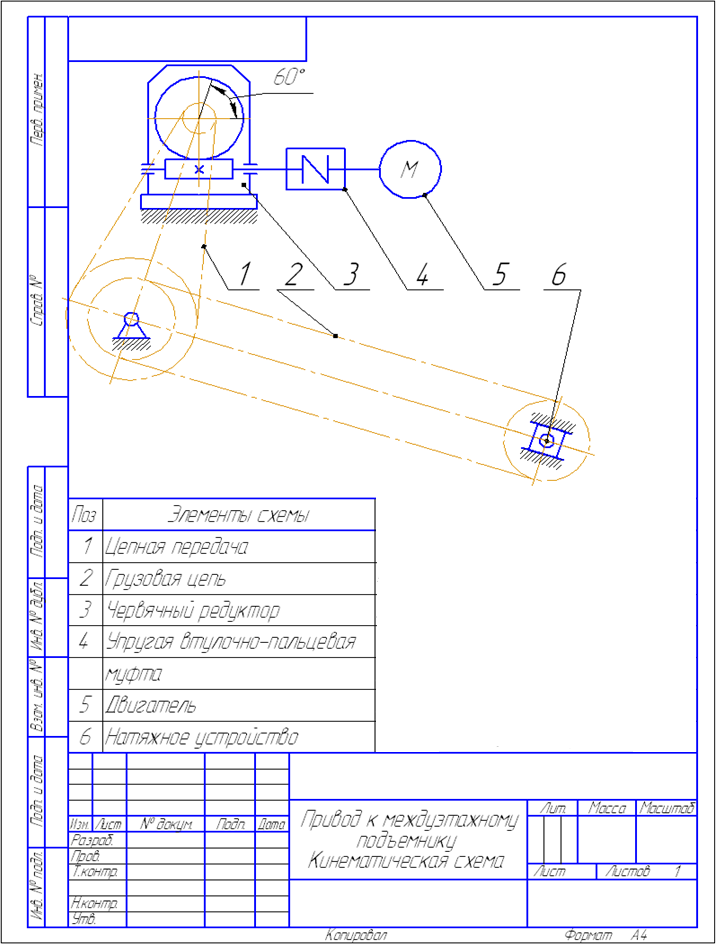

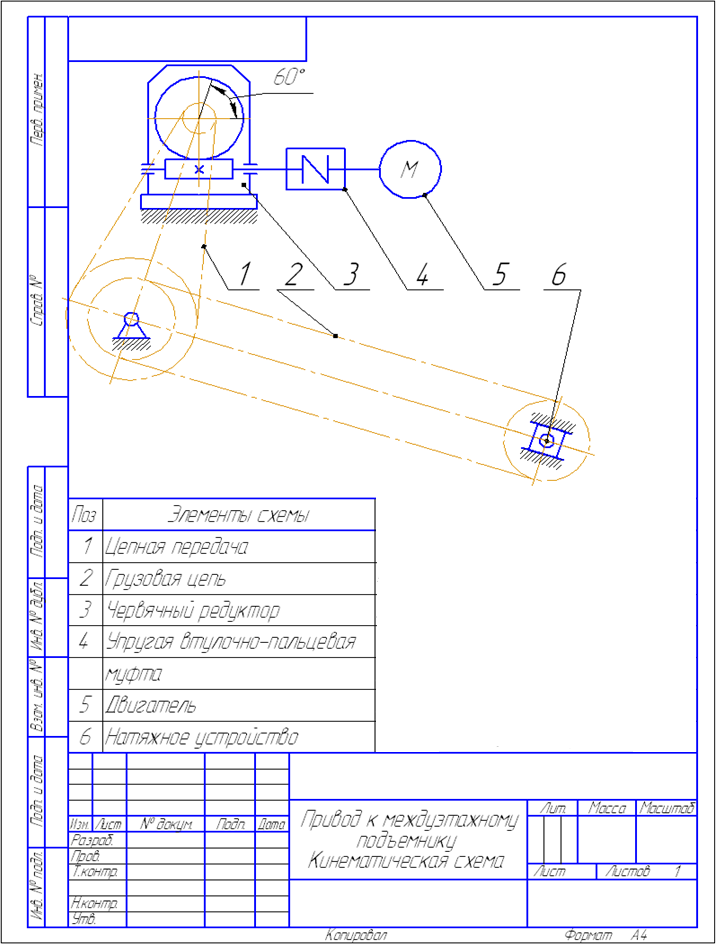

Кинематическая схема машинного агрегата.

Условия эксплуатации машинного агрегата.

Устанавливаю привод к межэтажному подъемнику в офисное здание, как пассажирский лифт. Работа в одну смену, нагрузка мало меняющаяся, режим реверсивный, продолжительность смены  . .

Срок службы приводного устройства.

Определю ресурс привода

Таблица 1.1 Эксплуатационные характеристики рабочей машины

-

Место установки

|

|

|

|

|

Характер нагрузки

|

Режим работы

|

Офисное здание

|

6

|

1

|

8

|

9220

|

С малыми колебаниями

|

реверсивный

|

Выбор двигателя. Кинематический расчет привода.

Определение номинальной мощности и номинальной частоты вращения двигателя.

Определяю требуемую мощность подъемника

2. Определяю КПД всего привода

Необходимые значения КПД находим по таблице 2.2

3. Определяею требуемую мощность двигателя

По таблицам 2.1 и К.9 выбираю двигатель серии 4А с номинальной мощностью  , ,  , применяя для расчета два типа двигателя: , применяя для расчета два типа двигателя:

Таблица 2.1 Технические данные выбранных двигателей

-

Вариант

|

Тип двигателя

|

, кВт , кВт

|

Частота вращения

|

|

|

|

Синхронная

|

При номинальном режиме

|

1

|

4AM112MA6УЗ

|

3,0

|

1000

|

955

|

2

|

4АМ100S4УЗ

|

3,0

|

1500

|

1435

|

Определение передаточного числа привода и его ступеней

Определяю частоту вращения приводного вала

Находим общее передаточное число для каждого варианта

Таблица 2.2 Передаточные числа

-

Передаточное число

|

Варианты для двигателей

|

|

|

1

|

2

|

Общее для привода

|

36,38

|

54,67

|

Цепной передачи

|

3

|

3

|

Червячного редуктора

|

12,13

|

18,22

|

Анализируя полученные значения передаточных чисел приходим к выводу:

Во втором варианте получилось большое значение общего передаточного числа, это указывает, что первый вариант предпочтительнее, т.к. согласно ГОСТ 2144-75 значение первого ряда следует предпочитать значению второго. Так же здесь передаточное число редуктора меньше, ресурс двигателя выше.

Определяю максимальное допускаемое отклонение частоты вращения приводного вала подъемника.

Определяю допускаемую частоту вращения приводного вала подъемника с учетом отклонения. Принимаем

Фактическое передаточное число

Передаточное число цепной передачи

Таким образом, выбираем двигатель 4АМ112МА6УЗ (Pном=3кВт,  ) передаточные числа: Привода 37,5 , Редуктора 12,5 , Цепной передачи 3. ) передаточные числа: Привода 37,5 , Редуктора 12,5 , Цепной передачи 3.

Определение силовых и кинематических параметров привода.

Определю силовые и кинематические параметры привода по кинематической схеме: дв—м—зп—оп—рм:

Таблица 2.3 Определение силовых и кинематических параметров привода

Вал

|

Мощность

|

двигатель

|

Рдв=3 кВт

|

быстроходный

|

Р1= Рдв ηм ηпк = 3·0,98·0,99 = 2,91 кВт

|

тихоходный

|

Р2= Р1 ηзп ηпк =2,91·0,8·0,99 = 2,3 кВт

|

раб. машина

|

Ррм= Р2 ηоп ηпс =2,3·0,91·0,98 = 2,05 кВт

|

|

Частота вращения

|

Угловая скорость

|

двигатель

|

nном = 955 об/мин

|

ωном = = = =100 с-1 =100 с-1

|

быстроходный

|

n1 = nном = 955 об/мин

|

ω1 = ωном = 100 с-1

|

тихоходный

|

n2 =  = = = 76,4 об/мин = 76,4 об/мин

|

ω2 =  = = = 8 с-1 = 8 с-1

|

раб. машина

|

nрм =  = = = 25,5 об/мин = 25,5 об/мин

|

ωрм =  = = = 2,67 с-1 = 2,67 с-1

|

|

Вращающие моменты на валах:

|

двигатель

|

Тдв =  = = = 30 Н·м = 30 Н·м

|

быстроходный

|

Т1= Тдв ηм ηпк = 30·0,98·0,99 = 29,1 Н·м

|

тихоходный

|

Т2= Т1 uзп ηзп ηпк =29,1·12,5·0,8·0,99 = 288,1 Н·м

|

раб. машина

|

Трм= Т2 uоп ηоп ηпс =288,1·3·0,91·0,98 = 771 Н·м

|

Результаты расчета сводим в таблицу Таблица 2.4

вала

|

Мощность

на валу, кВт

|

Угловая скорость, с-1

|

Частота вращения вала, об/мин

|

Крутящий момент, Н·м

|

Вал двигателя

|

3,0

|

100

|

955

|

30

|

быстроходный

|

2,91

|

100

|

955

|

29,1

|

тихоходный

|

2,3

|

8

|

76,4

|

288,1

|

привод рабочей машины

|

2,05

|

2,67

|

25,5

|

771

|

Выбор материала червячной передачи. Определение допускаемых напряжений.

по таблице 3.1 учебного пособия выбираю марку стали для червяка: сталь 40X, твердость ≥ 45 HRC, термообработка – улучшение и закалка ТВЧ; по таблице 3.2 учебного пособия σв = 900 Н/мм2, σт = 750 Н/мм2.

Скорость скольжения

. .

В соответствии со скоростью скольжения по таблице 3.5 учебного пособия выбираю бронзу БрА10Ж4Н4, полученную способом центробежного литья σв = 700 Н/мм2, σт = 460 Н/мм2.

Для материала венца червячного колеса по таблице 3.6 учебного пособия определяю допускаемые контактные [σ]H и изгибные [σ]F напряжения:

При твердости витков червяка  допускаемые контактные напряжения допускаемые контактные напряжения  ; ;

Нахожу коэффициент долговечности  , где наработка , где наработка  , ,

Тогда  . .

Допускаемые изгибные напряжения для реверсивной передачи

. .

В соответствии с рекомендациями уменьшаем  на 25%, на 25%,  . .

Таблица 3.1

Элемент передачи

|

Марка материала

|

Dпред

|

Термо-

обработка

|

HRC

|

σв

|

σт

|

[σ]H

|

[σ]F

|

Способ отливки

|

Н/мм2

|

червяк

|

Сталь 40х

|

125

|

У+ТВЧ

|

45..50

|

900

|

750

|

-

|

-

|

колесо

|

БрА10Ж4Н4

|

-

|

Ц

|

-

|

700

|

460

|

229

|

55,44

|

4. Расчет закрытой передачи.

Определяю межосевое расстояние.

Принимаем по ГОСТ 6636 – 69  . .

Выбираем число витков червяка  =4. =4.

Определяю число зубьев червячного колеса

Определяю модуль зацепления

Определяю коэффициент диаметра червяка

Определяю коэффициент смещения инструмента

Определяю фактическое передаточное число

Определяю фактическое значение межосевого расстояния

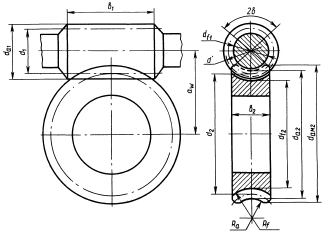

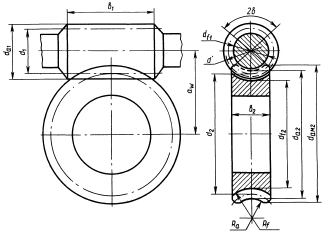

Определяю основные геометрические размеры передачи.:

Основные размеры червяка:

Делительный диаметр

Начальный диаметр

Диаметр вершин витков

Диаметр впадин витков

Делительный угол подъема линии витков

Длина нарезаемой части

Основные размеры венца червячного колеса:

Делительный диаметр

Диаметр вершин зубьев

Наибольший диаметр колеса

Диаметр впадин зубьев

Ширина венца

Радиусы закруглений зубьев  ; ;  мм мм

Условный угол обхвата червяка венцом колеса  ; ;

Проверочный расчет

Определяю КПД червячной передачи

где φ = 2,3˚определяю из таблицы 4.9 учебного пособия по  : :

Проверяю контактные напряжения зубьев колеса

Где  , ,  К=1 К=1

на 8 %. на 8 %.

Проверяю напряжения изгиба зубьев колеса

Где  – коэффициент формы зуба колеса определяю из таблицы 4.10 учебного пособия по – коэффициент формы зуба колеса определяю из таблицы 4.10 учебного пособия по  ; ;

Таблица 4.1 Параметры червячной передачи, мм. Проектный расчет

Параметр

|

Значение

|

Параметр

|

Значение

|

Межосевое расстояние аw

|

110 мм

|

длина нарезаемой части червяка b1

|

123,2 мм

|

Модуль зацепления m

|

3,5 мм

|

ширина венца колеса b2

|

34,1 мм

|

Коэфициент диаметра червяка q

|

12,5

|

Диаметры червяка:

- делительный d1

- начальный dw1

- вершин витков dа1

- впадин витков df1

|

43,75 мм

45 мм

50,75 мм

35,35 мм

|

Делительный угол подъема линии витков червяка γ

|

17.74˚

|

Угол обхвата червяка венцом линии колеса 2δ

|

108,5˚

|

Диаметры колеса:

- делительный d2 = dw2

- вершин зубьев dа2

- впадин зубьев df1

- наибольший dам2

|

175 мм

183 мм

167,86 мм

186,5 мм

|

Число витков червяка z1

|

4

|

Число зубьев червячного колеса z2

|

50

|

Проверочный расчет

|

Параметр

|

Допускаемые

значения

|

Расчетные значения

|

Примечание

|

Коэффициент полезного действия η

|

0,85-0,97

|

0,88

|

-

|

Контактные напряжения σH, Н/мм2

|

242,5

|

223

|

8,2 %

|

Напряжения изгиба σF, Н/мм2

|

53,8

|

27,7

|

49,1 %

|

|

Скачать 0.85 Mb.

Скачать 0.85 Mb.

.

.

.

. .

. .

. на 25%,

на 25%,  .

.

.

.

:

:

,

,  К=1

К=1 на 8 %.

на 8 %.

– коэффициент формы зуба колеса определяю из таблицы 4.10 учебного пособия по

– коэффициент формы зуба колеса определяю из таблицы 4.10 учебного пособия по  ;

;

, лет

, лет

,

,  , применяя для расчета два типа двигателя:

, применяя для расчета два типа двигателя: , кВт

, кВт

) передаточные числа: Привода 37,5 , Редуктора 12,5 , Цепной передачи 3.

) передаточные числа: Привода 37,5 , Редуктора 12,5 , Цепной передачи 3. допускаемые контактные напряжения

допускаемые контактные напряжения  ;

; , где наработка

, где наработка  ,

, =4.

=4.

;

;  мм

мм ;

;