животноводство. Проект технологической линии первичной обработки молока с разработкой пастеризатора по специальности 23. 05. 01 Наземные транспортнотехнологические средства

Скачать 452.23 Kb. Скачать 452.23 Kb.

|

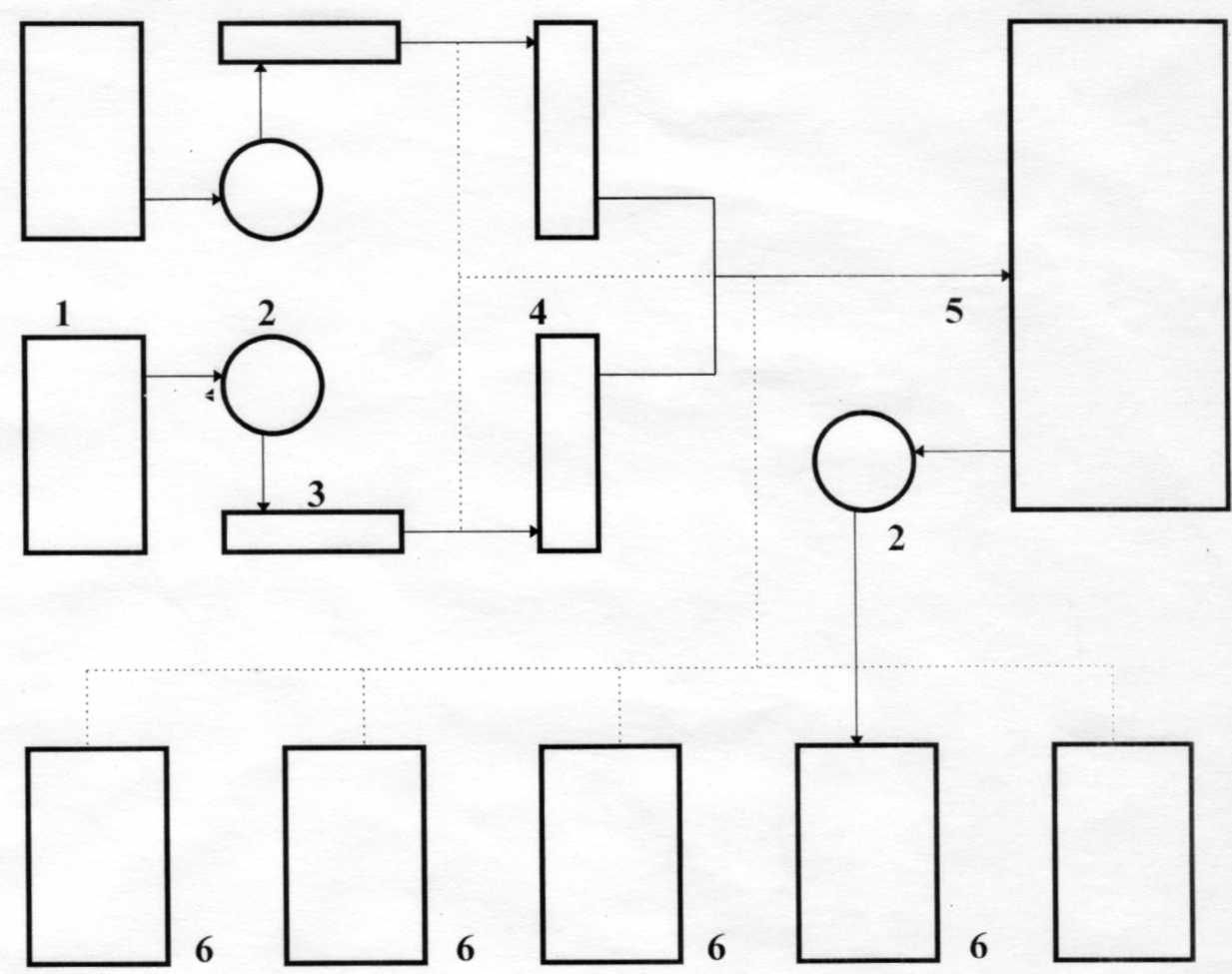

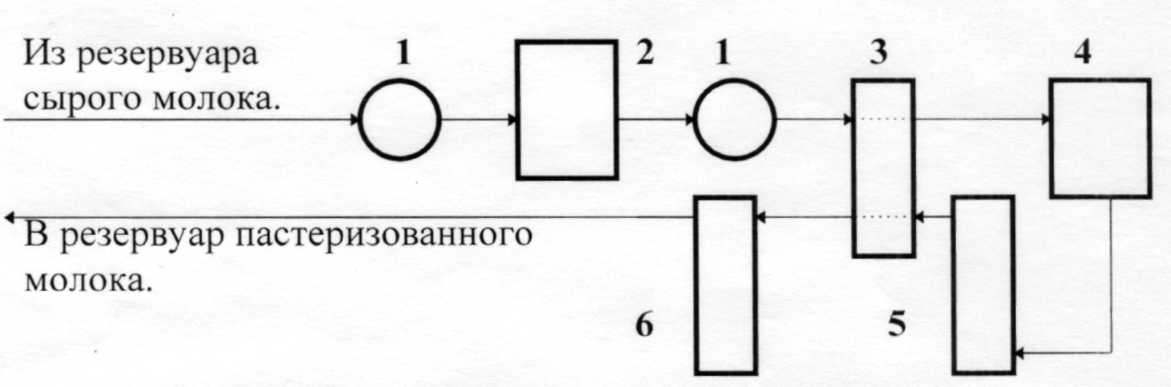

Рис. 2.1 Классификация устройств для удаления навоза из помещений. Стационарные установки включают в себя скребковые транспортеры кругового и возвратно-поступательного движения, а также канатно-скреперные установки и подвесные дороги. Скреперные установки используют при уборке навоза из помещений для привязного содержания крупного рогатого скота (УС-10, УС-15 и УС-250) и при уборке бесподстилочного навоза из под щелевых полов в свинарниках (УС-12 и УСП-12). Установка УС-15 (рис. 2.4) стационарная возвратно-поступательного движения, обслуживает 100 коров и комплектуется двумя скреперами для уборки навоза по двум открытым навозным проходам шириной 1,8... 3,0 м и высотой 0,2 м. Она выпускается в трех исполнениях в зависимости от места выгрузки навоза в один конец, в оба конца или посередине животноводческого помещения. Максимальная производительность установки составляет 1,5 т/ч при влажности навоза 88 %. Рабочие органы приводятся в движение от электродвигателя мощностью 3 кВт. Установка состоит из следующих основных частей привода с механизмом реверсирования, рабочих органов (скреперов, дельта-скребков) с натяжными устройствами, поворотных устройств, цепи и щита управления. Дельта-скребок представляет собой упрощенный скрепер типа "стрела". Скребки скрепера смонтированы на шарнирах и выполнены составными: каждый из них имеет неподвижную и более узкую подвижную части, что позволяет раздвигать скребки на ширину до 3 м. На конце скребков находятся резиновые чистики, в процессе работы плотно упирающиеся в стенки прохода. По мере износа чистики выдвигают или поворачивают другой стороной. Установка состоит из следующих основных частей привода с механизмом реверсирования, рабочих органов (скреперов, дельта-скребков) с натяжными устройствами, поворотных устройств, цепи и щита управления. Дельта-скребок представляет собой упрощенный скрепер типа "стрела". Чтобы холодный воздух не проникал в коровник при удалении навоза зимой, необходимо создавать воздушные тепловые завесы. Загрязнение воздуха коровника выхлопными газами трактора наблюдается при запуске или работе трактора с не отрегулированным двигателем и при плохой вентиляции. Поэтому надо ставить соответствующие нейтрализаторы. К шуму трактора коровы быстро привыкают, и он их мало беспокоит. 2.3 Механизация погрузочных работ Погрузочные механизмы на комплексе применяются для погрузки кормов, а также погрузки навоза из навозохранилищ. Для погрузки грубых кормов, силоса и сенажа применяем грейферный погрузчик ПГ-0,5Д, установленный на трактор МТЗ-80. Комбикорма в бункера-дозаторы БСК-10 загружаются загрузчиком ЗСК-10. Часть корнеклубнеплодов, которая хранится в буртах, по мере опорожнения хранилища, загружается свеклопогрузчиком СНТ-2,15 в кузов автомобиля ГАЗ-53Б и доставляется в хранилище корнеклубнеплодов. Жидкая фракция навоза из навозохранилища удаляется при помощи разбрасывателя жидких удобрений МЖТ-11, который агрегатируется с трактором Т-150К. Твердая фракция удаляется при помощи погрузчика НПК-30 и разбрасывателей органических удобрений ПРТ-11, агрегатированного с трактором Т-150К. 2.4 Механизация доильно-молочного блока Установлена автоматизированная доильная установка УДА-8А «Тандем». Предназначена для машинного доения коров в доильных станках и первичной обработки молока при привязном и беспривязном содержании коров на фермах с поголовьем до 400 голов. Установка обеспечивает: преддоильное полоскание молочного оборудования; впуск коров в доильный зал и станки; обмыв вымени коров перед доением; доение и механическое додаивание; снятие доильных стаканов с вымени коровы по окончании доения; учет надоя от каждой коровы и взятие пробы молока для определения жирности (при контрольных дойках); транспортирование молока по молокопроводу; фильтрацию, охлаждение молока с последующей перекачкой в емкости для хранения; промывка доильного оборудования и молокопроводящих путей; раздача концкормов (при наличии кормораздатчика). 2.5 Механизация охлаждение и первичная обработка молока Охлаждение – наилучший метод сохранения натуральных свойств молока. Экологически целесообразно охлаждать молоко до 10С, если время его хранения не будет превышать 5 – 6 ч; до 6 – 7С – при хранении не более 12 ч; и до 4 – 5 С - при хранении не более 24 ч. Более совершенные способы охлаждения с применением аппаратов непрерывного действия - молочных охладителей, работающих с использованием искусственного холода и обеспечивающие охлаждение молока в потоке без соприкосновения с воздухом. Для охлаждения молока применяем один танк-охладитель емкостью 4000л оснащенный компрессорно-охладительным агрегатом, скомбинированный с рекуператором тепла емкостью 500л, что позволит нагревать и использовать воду для производственных нужд, например, при санитарной обработке доильного оборудования, подмыва вымени животных и т.д. 3 Технология первичной обработки молока Линия первичной обработки молока- это очень сложный многоуровневый процесс. Технология первичной обработки молока включает в себя следующие основные процессы: учет поступившего молока, очистку, охлаждение, пастеризацию, хранение молока между технологическими операциями. Условиями получения и первичной обработки молока во многом обусловлены и его технологические свойства, а следовательно, и качество молочных продуктов. Совершенствование процессов первичной обработки молока непосредственно связано с модернизацией молочного технологического оборудования и правильной его эксплуатацией . Оборудование для первичной обработки молока разрабатывается и выпускается в соответствии с требованиями, позволяющими создать оптимальные условия для его работы и учитывающими правила охраны труда. Машины и аппараты молочных линий должны отвечать требованиям прогрессивных технологий и иметь высокие технико-экономические показатели . Применение новых средств в механизации в процессах первичной обработки молока позволяет значительно повысить производительность труда, а также получить максимум продукции высокого качества при минимальных трудовых и денежных затратах. Правильная эксплуатация оборудования для первичной обработки молока позволит повысить качество этого скоропортящегося продукта питания и получить значительный экономический эффект. 3.1 Существующие процессы в линиях первичной обработки молока Важное значение в молочных линиях имеет операция транспортирования жидкостей (молоко и его заменители, моющая жидкость) между отдельными звеньями. Само по себе транспортирование молока не связано с задачей обработки и изменения его свойств, что характеризует по общепринятому определению технологический процесс. Вместе с тем, как показывают многочисленные исследования и опыт, режимы транспортирования могут существенно повлиять на технологические свойства молока как сырья для дальнейшей его переработки в молочные продукты. В связи с этим представляется также целесообразным к группе гидромеханических процессов отнести и транспортирование (перемещение) молока и его заменителей, моющих и дезинфицирующих растворов. 3.2 Схемы поточных технологических линий первичной обработки молока Для выпуска определенного вида продукции в соответствии с технологическим процессом создается технологическая схема, на которой указывается последовательность выполнения операций. Технологический процесс переработки натурального молока производят поточным методом по следующей схеме: прием молока с кислотностью не выше 20 °Т → сортирование → очистка от механических примесей → пастеризация → охлаждение → нормализация до содержания жира не менее 3,2 или 2,5% → разлив → укупорка → выдача .  Рисунок 1 - Конструктивно-технологическая схема приемки молока 1- автоцистерна; 2- центробежный молочный насос; 3- молокосчетчик или весы молочные; 4- охладитель молока пластинчатый.; 5-резервуар сырого молока установленный непосредственно на участке приемки молока; 6- резервуар сырого молока установленный в аппаратном цехе.  Рисунок 2 - Конструктивно-технологическая схема линии первичной обработки 1-центробежный молочный насос; 2-приемник накопитель молока; 3-секция рекуперации пластинчатой установки; 4-центробежный сепаратор молокоочиститель; 5-секция пастеризации пластинчатой установки; 6-секция охлаждения пластинчатой установки. Обработка молока При данной схеме (рисунок 5.2) молоко из резервуара скачивается насосом и подается в приемник накопитель. Из приемника накопителя молоко насосом подается в секцию рекуперации пластинчатой пастеризационно-охладительной установки, где оно нагревается до 40-65°С в зависимости от технологии. Далее подогретое молоко поступает на очистку на молокоочиститель. После очистки под давлением создаваемым сепаратором молоко поступает в секцию пастеризации и нагревается до 80-85°С. Затем происходит охлаждение молока в секциях рекуперации и охлаждения до 5°С. После прохождения всех технологических операций молоко поступает в резервуар пастеризованного молока . 4 Разработка насоса НЖН-200 4.1 Обоснование конструкторской разработки Мгновенная пастеризация молока осуществляется на аппаратах с вытеснительным барабаном ОПД-1М, П-12. Молоко в них проходит в зазоре между стенками вытеснительного барабана и неподвижного резервуара, имеющего параболоидную форму. Внутрь барабана и снаружи резервуара пускается пар. Барабан приводится во вращение от электродвигателя мощностью 3 кВт. Давление, создаваемое напорной установкой (4.1):  (4.1) (4.1)где Q – мощность электродвигателя, кВт, H – напор, м, р – плотность жидкости, кг/м3 g – ускорение свободного падения, м/с2 P= 2,2 х 20 х 1,2 х 9.8 = 417 м3/ч Подача увеличилась за счёт увеличения плотности жидкости и степени её гомогенизации, что положительно сказывается на характеристиках разработки. Из этого следует что трудоёмкость процесса перекачивания молока из накопителя в пастеризатор уменьшится, что так же увеличит рентабельность внедрения разработки.  (4.2) (4.2)где Тр – время перекачивания молока, час  Технические характеристики насоса П-12: - Подача 417 м3/ч - Электродвигатель АИР180М6 18,5 кВт - Число оборотов 1000 об/мин - Диаметр напорного патрубка140мм - Материал проточной части - серый чугун - Масса не более 585 кг 4.2 Расчет вала Рассчитываем на прочность вал. В предварительном расчете, определяем диаметр вала из условия прочности на кручение по формуле при пониженных допускаемых напряжениях [7]:  где T – крутящий момент, Н·мм, N — передаваемая мощность, кВт; n — частота вращения вала, мин-1; [τ] — допускаемое условное напряжение при кручении, Н/мм2. Получим При расчете диаметра входных и выходных концов валов при кручении допускаемое условное напряжение [τ] принимаем 20 Н/мм2, тогда подставив в формулу (3.1) рассчитаем диаметр вала  Округляем полученный диаметр до ближайшего стандартного значения d = 48 мм. Крутящий момент Mк в сечении вала числено равен алгебраической сумме внешних скручивающих моментов. Рассмотрим данный вал, нагруженный скручивающим моментом T = 450 Нм. Воспользуемся методом сечений. Для этого рассечем вал на участки (рисунок 3.5). Отбросим правую отсеченную часть и заменим ее крутящим моментом Мк. Из уравнения равновесия отсеченной части найдем величину крутящего момента Мк, возникающего в сечении. Для участка 1:  Для участка 2:  Из построения эпюр крутящих моментов, видно что I участок является наиболее опасным, поэтому для него рассчитываем эквивалентный момент (по теории наибольших касательных напряжений): Для опасного сечения вала (участок I) определяем диаметр   Округляем полученный диаметр вала на опасном участке до ближайшего стандартного значения d = 70 мм. Прочность стыковых швов определяется нормальными напряжениями в наименьшем сечении соединения. Разрушение стыковых соединений происходит, как правило, по шву или в зоне термического влияния. Поэтому расчет выполняется по размерам детали в этой зоне, а снижение прочности металла учитывается при назначении допускаемых напряжений. 4.3 Расчет сварного соединения трубки отвода конденсата к корпусу Прочность стыковых швов определяется нормальными напряжениями в наименьшем сечении соединения. Разрушение стыковых соединений происходит, как правило, по шву или в зоне термического влияния. Поэтому расчет выполняется по размерам детали в этой зоне, а снижение прочности металла учитывается при назначении допускаемых напряжений. Для определения прочности сварного соединения лопаcти с фланцем разбрасывателя воспользуемся формулой: где F — сила, действующая на лопасть сила тяжести, Н; А — площадь сечения элементов соединения, мм; δ — толщина соединяемых элементов, мм (δ = 7 мм); l — длинна шва, мм (l = 182 мм); [σ] — допустимое напряжение на растяжение или сжатие для сварного шва, Н/мм2. Сила, действующая на лопасть, находиться из уравнения: F = mg, где g — ускорение свободного падения, м/с2; m — вес молока, который давит на лопасть ,кг: Тогда сила действующая на лопасть гомогенизатора находим из уравнения (3.10) F = 176 · 9,81 = 1726,56 Н. Для определения прочности сварного соединения лопасти с фланцем воспользуемся формулой (3.11): Из расчета видно, что сварное соединение является прочным и надежным, так как напряжение в сварном шве гораздо ниже допустимого напряжения. 4.4 Расчет шпонки Принятые обозначения: Т — наибольший допускаемый вращающий момент, Нмм; lраб — рабочая длина шпонки, мм; d — диаметр вала (62 мм); d1 — диаметр круглой шпонки, мм; b и h — ширина (18 мм.) и толщина шпонки(11 мм); К — выступ шпонки от шпоночного паза; [σсм] — допускаемое напряжение смятия, МПа; [τср] — допускаемое напряжение среза, МПа. При расчете принимают нагружение шпонки по длине равномерным. Шпонки рассчитывают на смятие, а в особо ответственных случаях проверяют на срез. Рабочие грани проверяют на смятие, а сечение 1—1 на срез. Условие прочности на смятие: T< 0,5dKlраб. [σсм] ∙ 10–3. Рабочею длину шпонки на ходим по формуле: lраб = l – b lраб = 140 – 18 = 122 мм. Выступ шпонки от шпоночного паза находим по формуле: K = 0,4 h; K = 0,4 ∙ 11 = 4,4 мм; Т = 295900 Нмм; [σсм] = 90 МПа; T< 0,5 ∙ 62 ∙ 4,4 ∙ 122 ∙ .90 103; 295900 < 1497 ∙ 106 . Условие прочности на смятие выполнено. Условие прочности сечения С—С на срез: T< 0,5 (d+ K) bl [τcp] ∙10-3 ; [τcp] = 50 МПа; T< 0,5∙64,4∙18∙122∙50∙103 , 295900 < 3536 ∙106. Условие прочности сечения 1—1 на срез выполнено 5 Расчет технико-экономических показателей В качестве базового агрегата для сравнения принимаем П-12, и выписываем из каталога его основные характеристики. - Подача 300 л/ч - Электродвигатель АИР180М6 18,5 кВт - Число оборотов 1000 об/мин - Диаметр напорного патрубка140мм - Материал проточной части - серый чугун 1) Годовой объем работ вычислим из выражения 5.1 [7]: |