ПМ. Прикладная механика_пример. Проектирование редуктора одноступенчатого горизонтального привода ленточного конвейера

Скачать 1.42 Mb. Скачать 1.42 Mb.

|

|

3 ПРОЕКТНЫЙ РАСЧЁТ ВАЛОВ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ 3.1 Выбор материала для изготовления валов Для изготовления ведущего вала принимаем – сталь 40Х.  B =900 Н/мм; B =900 Н/мм;  T = 750 Н/мм;[1, с.208, таблица 12.7]; термообработка улучшение, 269…302 НВ;[1, с.13, таблица 2.1]. T = 750 Н/мм;[1, с.208, таблица 12.7]; термообработка улучшение, 269…302 НВ;[1, с.13, таблица 2.1].Для изготовления ведомого вала принимаем – сталь 45ХН. в = 800 Н/мм; т =550 Н/мм;[1, с.208, таблица 12.7]; термообработка улучение,235…262 НВ;[1, с.13, таблица 2.1]. Допускаемое напряжение на кручении принимаем τк=20...30=25 МПа . Принимаем допускаемое напряжение изгиба [σ-1]u= 60…70=60 Мпа. 3  .2 Определение диаметров ведущего вала и предварительный подбор подшипников .2 Определение диаметров ведущего вала и предварительный подбор подшипниковРисунок 3.1 – Эскиз ведущего вала Диаметр входного конца вала d1, мм рассчитываем по формуле:  где Т1 - крутящий момент на ведущем валу, Н·  ; ; –допускаемое напряжение при кручении. –допускаемое напряжение при кручении. Принимаем по СТ СЭВ 208-75 d1=40  Диаметр вала под подшипник принимаем по рекомендации [1,c.45]  где t-высота буртика, выбираем в зависимости от принятого d1[2,c.7,таблица 1.2], t=3,5   Принимаем по ряду чисел для диаметров подшипников  , [2,c.7] , [2,c.7]При проектировочном расчёте диаметр буртиков для упора подшипников определяем по соотношению:  Где r-радиус галтели вала [2,c.7,таблица 1.2], r=3   Принимаем по СТСЭВ 280-75 до ближайшего большего значения:  Выбираем тип подшибника по рекомендации [2,c.8,таблица 1.3]:  Тогда для косозубой передачи принимаем тип подшибника: подшипники шариковые радиально- угольные с углом наклона 12°. Для быстроходных ведущих валов подшипники выбираем из средней серии:

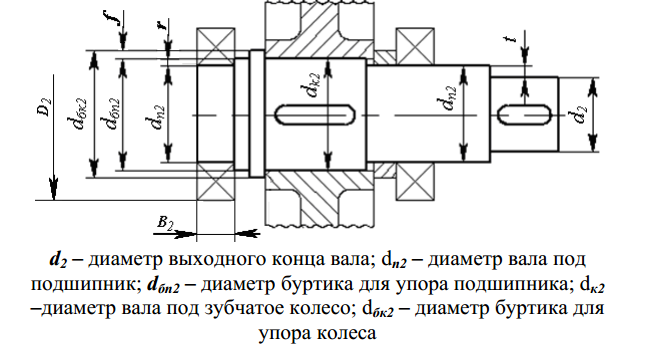

Не соответствует диаметру и серии 3.3 Определение диаметров ведомого вала и предварительный подбор подшипников  Рисунок 3.2 – Эскиз ведомого вала Диаметр выходного конца вала, d2, мм рассчитываем по формуле:  где T2 - крутящий момент на ведомом валу, Н·  ; ; Округляем по СТ СЭВ 208-75 до ближайшего большего значения из ряда, d2=67  Диаметр вала под подшипник определяем по формуле:  где t -высота буртика,  . .По d2=67мм по [2,c.7,таблица 1.2] принимаем t=5,1 мм, тогда:  Принимаем  =80 =80  . .При проектном расчёте диаметр буртика для упора подшипника принимается:  где r - радиус галтели вала,  . .Тогда по [2,c.7,таблица 1.2] принимаем r=4  : : Принимаем по СТ СЭВ 208-75 dбп2= 95  . .Диаметр вала посадочного места зубчатого колеса определяем по формуле:   Принимаем по СТ СЭВ 208-75  Диаметр буртика для упора колеса определяем по соотношению:  где f - размер фаски колеса. По [2,c.7,таблица 1.2] принимаем f=3  . . Принимаем по СТ СЭВ 208-75

тоже 4ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА

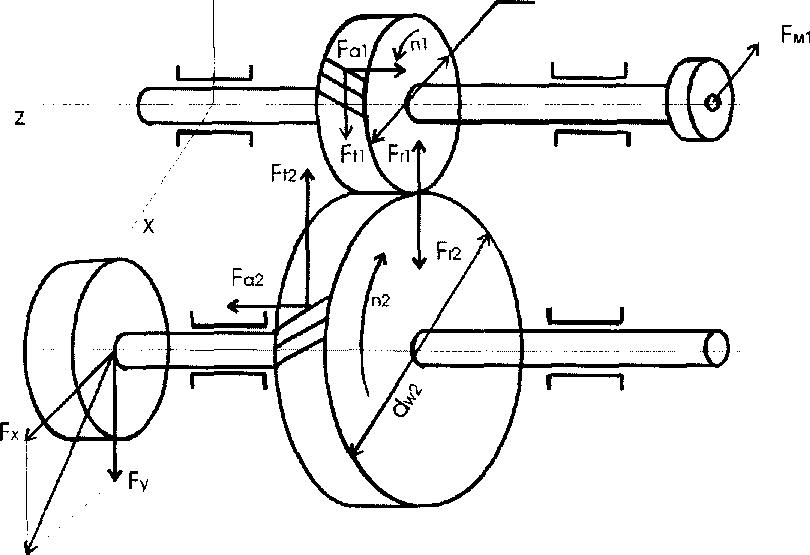

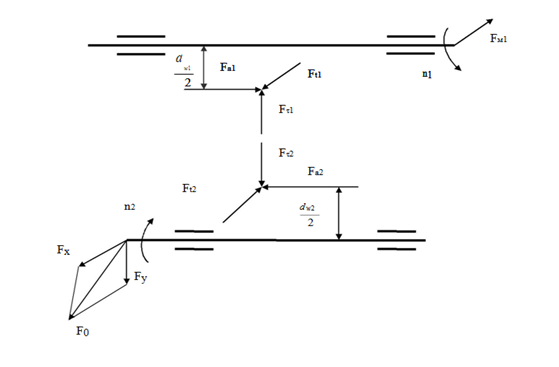

5.ПРОВЕРОЧНЫЙ РАСЧЁТ ВАЛОВ 5  .1 Составление расчётной схемы и усилий в цилиндрической зубчатой передаче .1 Составление расчётной схемы и усилий в цилиндрической зубчатой передаче Рисунок А.2 - Схема усилий в цилиндрической косозубой одноступенчатой передаче  Рисунок А.3- Усилия в цилиндррическом косозубом зацеплении Сила давления на вал от неуравновешенной окружной силы муфты: Так как муфта расположена на ведомом валу:   муфта на 2 валу муфта на 2 валу где T2-крутящий момент, передаваемый соединительной муфтой на ведомом валу,  . .5.2.1 Определение опорных реакций В вертикальной плоскости     Проверка:    В горизонтальной плоскости     Проверка:  9280+6995-5626-2152  5.2.2 Определение изгибающих моментов в вертикальной плоскости Определяем изгибающие моменты методом характерных точек  . . , , 5.2.3 Определение изгибающих моментов в горизонтальной плоскости и построение эпюры  . . . . = -622 = -622 . .5.2.4 Определение эквивалентного момента Приведённый или эквивалентный момент, определяемый по третьей теории прочности[2,c.29]:  , (72) , (72)где Суммарный изгибающий момент [2,c.29]:  , (73) , (73) . . . .5.2.5 Определение диаметра вала в опасном сечении Диаметр вала в опасном сечении [2,c.29]:  , (74) , (74)где  мм. мм. . .Значит, условие прочности выполняется. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=18…27

=18…27

=10…12

=10…12

21мм

21мм

134,2мм

134,2мм

71,9

71,9

20,4

20,4