2.6. Определение технологической схемы синтеза и её описание.

Мной был выбран способ получения анилина восстановлением нитробензола водородом в газовой фазе по методу фирмы IG Farbenindustrie.

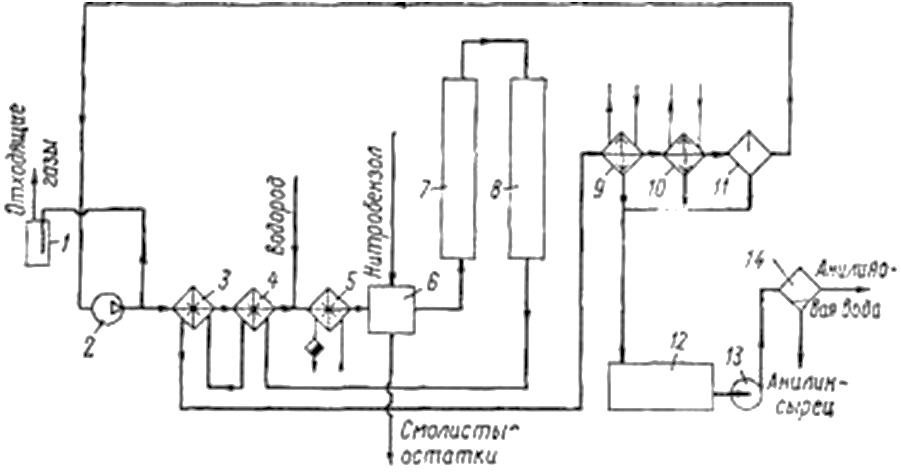

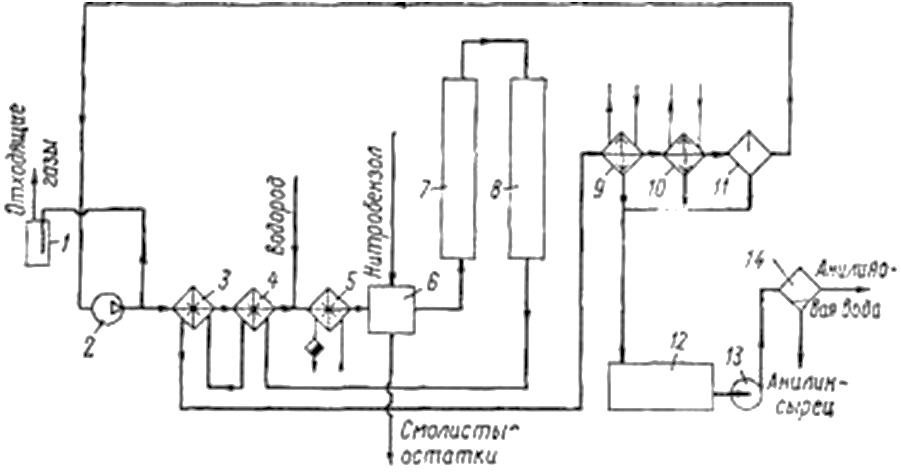

Рис.1. Схема получения анилина по методу фирмы IG Farbenindustry:

1—гидравлический затвор; 2 — газодувка; 3, 4, 5 — теплообменники; 6—испаритель; 7, 8—реакторы; 9, 10 — холодильники-конденсаторы; 11 — фазоразделитель; 12—сборник; 13 — насос; 14 — сепаратор.

Фирма IG Farbenindustrie для установки в г. Людвигсхафене мощностью 3 тыс. т анилина в год использовала адиабатический реактор.

Схема установки представлена на рис.1 . Нитробензол подают в испаритель 6 с падающей пленкой жидкости; сюда же поступает нагретый водород. Чтобы не отравлять медный катализатор, в водороде не должно быть оксида углерода.

Смесь водорода и паров нитробензола при 170°С поступает в первый реактор 7; из реактора 8 контактные газы выходят при 350—370 °С. Реакторы работают при небольшом избыточном давлении (0, 035 МПа). Температуру в реакторе 7 регулируют, подавая относительно холодный водород в циркуляционный контур, минуя подогреватели 3 и 4. Расход водорода регулируют специальным клапаном в зависимости от температуры в реакторе 7. По мере дезактивирования катализатора повышают температуру поступающей в реактор смеси нитробензола и водорода.

Когда температура на входе в реактор 7 достигнет 280°С, прекращают подачу нитробензола и переводят реактор на режим регенерации. Она состоит в том, что катализатор сначала продувают воздухом, тщательно контролируя температуру, а затем восстанавливают водородом. Обычно регенерацию проводят через 2000 ч работы катализатора. После 4—5 регенераций проводят допропитку катализатора, пропуская через реакторы медноаммиачный раствор. Через 6700 ч работы (т. е. после переработки около 4000 т нитробензола) катализатор подлежит замене. Расход меди составляет примерно 0, 7 кг на 1000 кг анилина.

Продукты реакции после теплообменников 4 и 3 отделяют от циркулирующего водорода в двух охлаждаемых водой трубчатых холодильниках-конденсаторах 9 и 10. Анилин-сырец и анилиновую воду разделяют в сепараторе 14 и направляют на дальнейшую переработку. Из воды экстрагируют растворенный анилин нитробензолом, а органический слой ректифицируют, получая в итоге товарный анилин. Выход в целом по процессу составляет 98 % от теоретического (в расчете на товарный анилин). В кубовых остатках содержится около 0, 3 % о-аминофенола.

Основной аппарат.

В качестве основного аппарата мной выбран адиабатический реактор.

Рис.2. Схема адиабатического реактора: 1–зона реакции; 2–корпус реактора; 3–теплоизоляция. Рис.2. Схема адиабатического реактора: 1–зона реакции; 2–корпус реактора; 3–теплоизоляция.

Адиабатический реактор представляет собой две последовательно соединенные башни емкостью по 50 м3, засыпанные катализатором. В качестве катализатора применены куски пемзы, пропитанные карбонатом меди и 50 %-ным раствором силиката натрия. Перед началом процесса восстанавливают катализатор, продувая его циркулирующим водородом при 190—200 °С.

Адиабатические Реакторы при спокойном (без перемешивания) течении потока реагентов не имеют теплообмена с окружающей средой, так как снабжены хорошей теплоизоляцией. Вся теплота реакции аккумулируется потоком реагирующих веществ.

К достоинствам адиабатических реакторов относится: полнота использования объема реактора; сравнительная простота конструкции и удобство в эксплуатации, относительно не большой удельной расход металла. Серьезным недостатком адиабатического реактора является то, что в нем невозможно обеспечить высокую производительность катализатора. Съем анилина с 1 л катализатора в процессе фирмы IG Farbenindustrie составляет всего 5—8 г/ч.

3. Расчет материального баланса

Материальный баланс стадии синтеза.

Материальный баланс отражает соотношение количеств реагирующих веществ, вводимых в процесс, полупродуктов и продуктов производства, а также отходов и потерь. Он рассчитывается на основании закона сохранения массы веществ и уравнений химических реакций. Материальный баланс служит основой составления теплового (энергетического баланса). Материальный баланс – вещественное выражение закона сохранения массы вещества, согласно которому во всякой замкнутой системе масса веществ, вступающих во взаимодействие равна массе веществ, образовавшихся в результате данного взаимодействия.

Основная реакция:

C6H5NO2 + 3H2 → C6H5NH2 + 2H2O

(A) (B) (C) (D)

(анилин)

Побочная реакция:

C6H5NO2 + 6H2 → C6H11NH2 + 2H2O

(A1) (B1) (E) (D1)

(нитробензол) (циклогексиламин)

Уравнение материального баланса для основной и побочной реакций:

GA + GA1 + GB + GB1 + G C6H6 + G N2 = GE + GD + GD1 + GC6H6 +GN2 + GA2 + GB2 + Gпотерь

Расчёт производительности в кмоль/час:

GC = ПС·1000 / MrС·n·24 = 220·1000 / 93·24·280 = 0,352 кмоль/час

MrC6H5NH2 = 6·12+5·1+14+2·1 = 93

Приход.

1)Количество C6H5NO2 требующееся для получения 0,452 кмоль/час анилина:

GA = vA /vC · GC = 1/1·0.352 = 0,352 кмоль/час

1.1с учётом технологического выхода :

GAꞋ = GA/f = 0,352/0,97 = 0,363 кмоль/час

1.2с учётом селективности:

GAꞋꞋ = GAꞋ/Ф = 0,363/0,82 = 0,443 кмоль/час

1.3с учётом степени превращения:

GAꞋꞋꞋ = GAꞋꞋ/XA = 0,443/0,87 = 0,509 кмоль/час

2)Количество C6H5NO2, пошедшее на побочную реакцию:

GA1 = GAꞋꞋ - GAꞋ = 0,443 – 0,363 = 0,08 кмоль/час

3)Количество непрореагировавшего C6H5NO2:

GA2 = GAꞋꞋꞋ - GAꞋꞋ = 0,509 – 0,443 = 0,066 кмоль/час

4)Количество технического C6H5NO2:

GA3 = GAꞋꞋꞋ·MrA / 0,87 = 0,509·123 / 0,87 = 71,942 кг/час

В том числе C6H6 : G C6H6 = GA3·13 / 100 = 71,942·13/100 = 9,355 кг/час

или 9,335 / 78 = 0,120 кмоль/час

Mr C6H5NO2 = 6·12+5·1+14+16·2 = 123

Mr C6H6 = 12·6+1·6 = 78

5)Количество водорода по заданному мольному соотношению:

GB = GAꞋꞋꞋ·10 = 0,509·10 = 5,09 кмоль/час

6)Количество водорода пошедшего на целевую реакцию:

GBꞋ = vB / vA·GAꞋ = 3/1·0,363 = 1,089 кмоль/час

7)Количество водорода пошедшего на побочную реакцию:

GB1 = vB1 / vA1·GA1 = 6/1·0,08 = 0,48 кмоль/час

8)Количество непрореагировавшего водорода:

GB2 = GB-(GBꞋ+GB1) = 5,09-(1,089+0,48) = 3,621 кмоль/час

9)Количество технического водорода:

GB3 = GB·MrH2 / 0,52 = 5,09·2 / 0,52 = 19,577 кг/час

В том числе GN2: GN2 = GB3·0,48 = 19,577·0,48 = 9,397 кг/час

или 9,397/28 = 0,336 кмоль/час

MrN2 = 14·2 = 28

Расход.

10) По целевой реакции образовалось 0,363 кмоль/час анилина.

Технологические потери составят:

0,363-0,352 = 0,011 кмолль/час

11) Количество воды образовавшееся в целевой реакции:

GD = vD / vC·GC = 2/1·0,363 = 0,726 кмоль/час

12)Побочно образовалось циклогексиламина:

GE = vE / vA1·GA1 = 1/1·0,08 = 0,08 кмоль/час

13) Побочно образовалось воды:

GD1 = vD1 / vE·GE = 2/1·0,08 = 0,16 кмоль/час

Итого общее количество воды:

GD2 = GD+GD1 = 0,726+0,16 = 0,886 кмоль/час

Результаты расчётов сведены в таблицу:

Приход.

Наименование веществ

|

кмоль/час

|

%,мольн.

|

кг/час

|

%масс.

|

м3/час

|

%объём.

|

Нитробензол технический в том числе: C6H5NO2C6H6

|

- 0,509 0,120

|

- 8,41 1,98

|

71,942 62,607 9,335

|

68,41 10,20

|

0,052 0,010

|

0,043 0,008

|

Водород технический в том числе: H2 N2

|

- 5,09 0,336

|

- 84,06 5,55

|

19,577 10,18 9,397

|

11,12 10,27

|

80,111 7,517

|

93,721 6,228

|

Итого:

|

6,055

|

|

91,519

|

|

87,986

|

|

Расход.

Наименование веществ

|

кмоль/час

|

%,мольн.

|

кг/час

|

%масс.

|

м3/ч

|

%объём

|

Анилин

|

0,452

|

6,55

|

32,736

|

35,77

|

0,032

|

0,036

|

Циклогексиламин

|

0,08

|

1,49

|

7,92

|

8,65

|

9,669

|

10,989

|

Вода

|

0,886

|

16,49

|

15,948

|

17,43

|

0,016

|

0,018

|

Азот

|

0,436

|

6,25

|

9,397

|

10,27

|

7,517

|

8,543

|

C6H6

|

0,220

|

2,23

|

9,335

|

10,20

|

0,010

|

0,011

|

C6H5NO2 непрор.

|

0,066

|

1,24

|

8,118

|

8,87

|

0,007

|

0,008

|

H2 непрор.

|

3,621

|

65,54

|

7,042

|

7,69

|

78,244

|

80,927

|

Технологические потери анилина

|

0,011

|

0,21

|

1,023

|

1,12

|

0,008

|

0,009

|

Итого

|

6,055

|

|

91,519

|

|

87,986

|

|

4. Заключение

Анили́н (фениламин) — органическое соединение с формулой

C6H5NH2, простейший ароматический амин. Получают анилин из толуола и хлорбензола, аммонолизом фенола и бензола, замещением сульфогруппы аминогруппой, восстановлением нитробензола чугунной стружкой в кислой среде (метод Бешана) и каталитическим восстановлением нитробензола в жидкофазной и газофазной средах. Достаточного внимания заслуживает метод газофазного каталитического восстановления. Он является достаточно экономичным способом получения анилина: в процессе участвует меньше аппаратов, что сокращает энергозатраты, практически отсутствуют побочные продукты, в процессе производства не образуются отходы, а выход готового продукта составляет 98%. При данном способе получения анилина получаются низкие энергетические затраты, так как выделяющееся тепло утилизируется для получения водяного пара и сокращается количество отходов.

Более 60 лет анилин использовался исключительно в анилинокрасочной промышленности. В этот период производство красителей в промышленно развитых странах в среднем увеличивалось в год на 4 %.

В расчетно-графической работе было рассмотрено получение анилина в стадии синтеза, описаны технологическая схемы и сырье, используемое в производстве анилина.

Кроме того, был составлен материальный баланс изученного производства и рассчитаны основные технические показатели эффективности производства.

В данной работе была представлена технологическая схема получения анилина по методу фирмы IG Farbenindustrie, которая в качестве основного аппарата использовала адиабатический реактор, представляющий собой две последовательно соединенные башни емкостью по 50 м3, засыпанные катализатором.

5. Литература

Артеменко А. И. Органическая химия. — М.: «Высшая школа», 1987. — 430 с.

Анилин // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa/12_obshchie_svedeniya/6130

|

Скачать 1.07 Mb.

Скачать 1.07 Mb.