Производство экстракционной фосфорной кислоты

Скачать 400.86 Kb. Скачать 400.86 Kb.

|

|

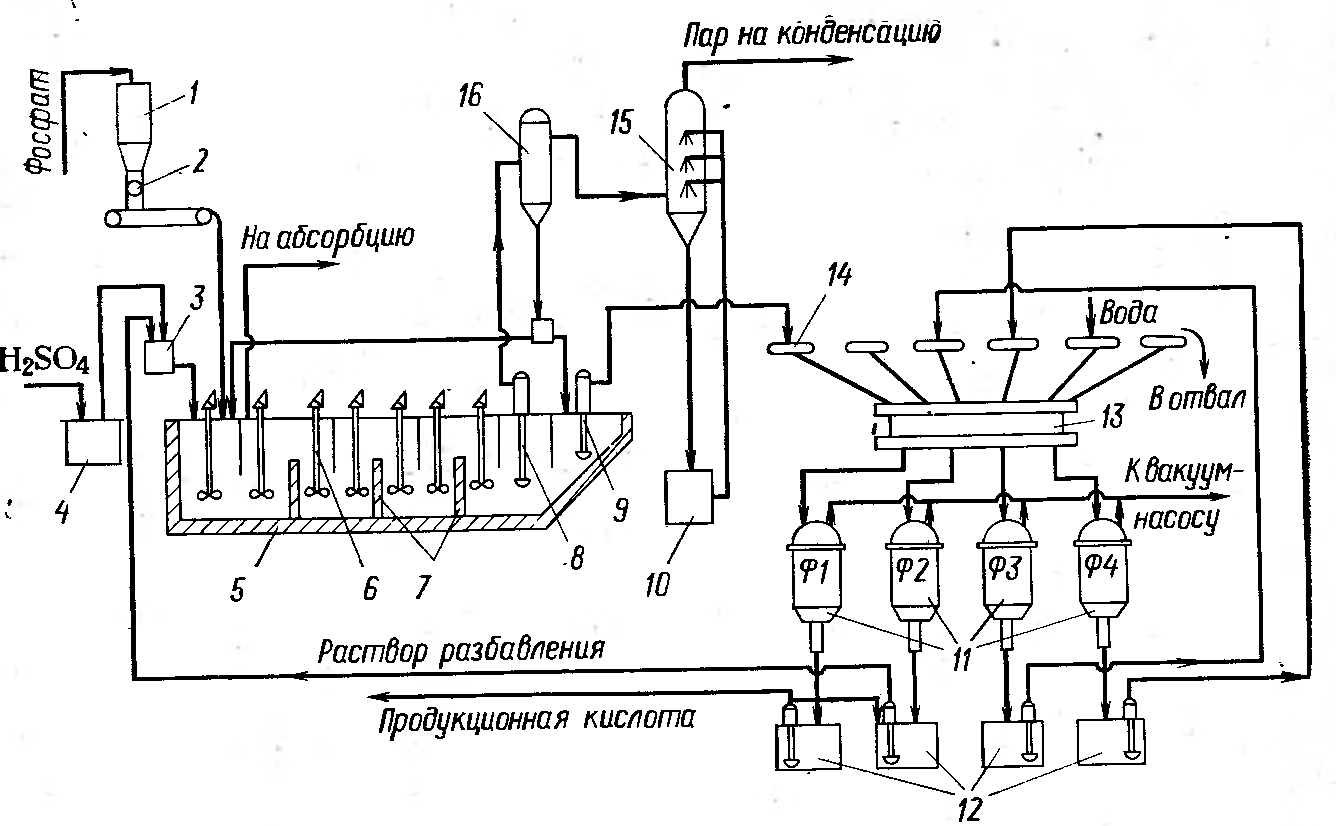

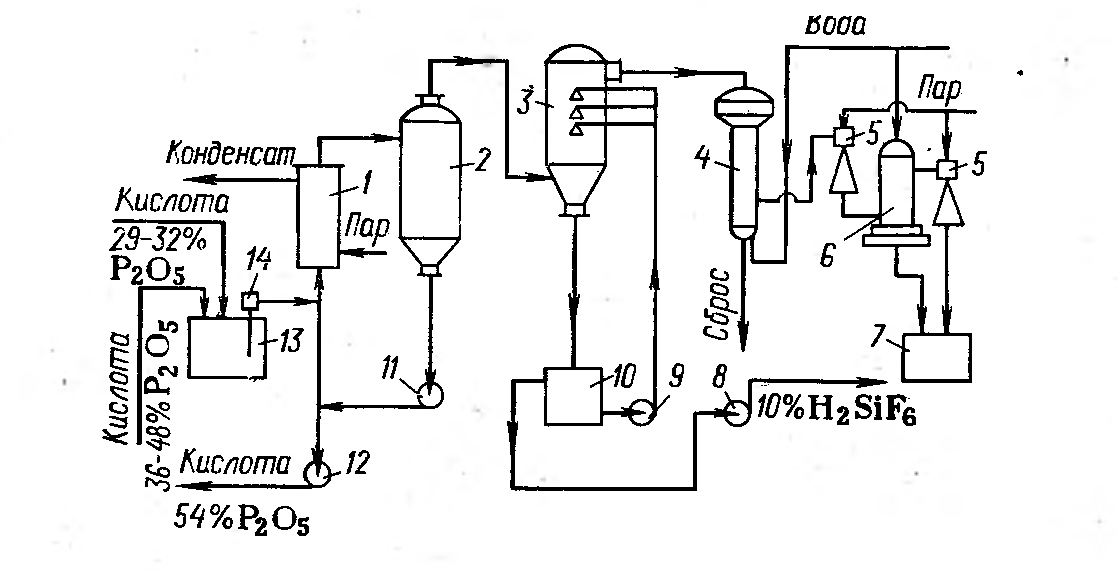

Производство экстракционной фосфорной кислоты Экстракционная фосфорная кислота в зависимости от метода производства и качества сырья может содержать от 19 до 42% Р205. Ее состав регламентируется стандартами предприятий. Наиболее чистую кислоту получают из апатитового концентра та. Путем упаривания ее можно сконцентрировать от 29—32 до 45_54о/0 р2о5. Примерный состав (в %) экстракционной фос форной кислоты из апатитового концентрата приведен в табл. VI-5. Из фосфоритов получают фосфорную кислоту с низким со держанием Р205 (около 19%), и повышенным содержанием при месей, особенно магния (до 3,5% MgO). Для производства кор мовых фосфатов используют обесфторенную упаренную экстрак ционную фосфорную кислоту, содержащую не менее 45% Р2О5, не более 0,2% F и 0,0009% As. Экстракционную фосфорную кислоту перевозят в железнодо рожных цистернах, гуммированных или из кислотостойкой стали. Теоретические основы Процесс получения экстракционной фосфорной кислоты за-, ключается в разложении природных фосфатов серной кислотой, сопровождающееся кристаллизацией сульфата кальция, и от делении последнего на вакуум-фильтрах. Химизм процесса. При смешении измельченного фосфата с серной кислотой образуется густая малоподвижная пульпа. Чтобы обеспечить хорошее перемешивание реагентов и облег чить перекачивание пульпы, в экстрактор вводят раствор раз бавления— смесь части продукционной фосфорной кислоты и промывного раствора. Соотношение между жидкой и твердой фазами обычно поддерживают в пределах от 1,7:1 до 3,5: 1. Таким образом, фосфат разлагается смесью серной и фос форной кислот: Cas(P04)3F + 5H2S04 + иН3Р04 = (л + 3) Н3Р04 + 5CaS04-mH20 + HF В зависимости от температуры процесса разложения и кон центрации фосфорной кислоты в реакционной смеси сульфат кальция может осаждаться в виде дигидрата (т=2), полугид рата (от=0,5) и ангидрита (т=0). Соответственно различают способы производства фосфорной кислоты: дигидратный, полу гидр атный и ангидритный. В промышленности освоены дигид ратный и полугидратные способы. Стабильный дигидрат суль фата кальция осаждается при температуре 70—80 °С и кон центрации Р205 в реакционной смеси 20—32%. Полугидрат осаждается при более высоких температурах и концентрациях фосфорной кислоты: 90—100°С и 35—42% Р2О5, соответственно. Одновременно с фторапатитом разлагаются примеси нефос фатных минералов, присутствующие в сырье. Побочные реак ции приводят не только к дополнительному расходу серной кис лоты, но также к снижению выхода фосфорной кислоты и ухуд шению ее качества. Нефелин, глауконит, глины и другие сили каты разлагаются кислотами, выделяя в раствор ионы Na+, К+» Mg2+, Fe3+, А13+ и кремнекислоту, которая реагирует с первона чально образующимся фторидом водорода, образуя кремнефто-ристоводородную кислоту: H2SiOs + 6HF = H2SiF6 + 3H20 Кремнефтористоводородная кислота частично разлагается и в газовую фазу выделяется SiF4: 2H2SiF6 + H2SiOs = 3SiF4 + 3H20 Степейь выделения фтора в газовую фазу увеличивается с повышением температуры. Часть кремнефтористоводородной кислоты реагирует со щелочными оксидами растворимых мине ралов (нефелина, глауконита). При этом образуются малорас- . творимые кремнефториды, которые выпадают в осадок. Существенное влияние на процесс экстракции оказывают примеси карбонатов кальция и магния и оксиды трехвалентного железа и алюминия (полуторные оксиды). Карбонаты разлага ются с выделением газообразного оксида углерода (IV): Са, Mg(COs)2 + 2HS04 = CaS04 + MgS04 -f 2H20 + 2C02 Последний в реакторах образует стойкую пену, нарушающую нормальное ведение процесса. Нерастворимый сульфат кальция выпадает в осадок. Сульфат магния растворяется в фосфорной кислоте и переходит в фосфат магния MgP04. Полуторные оксиды железа и алюминия образуют с фос форной кислотой фосфаты железа и алюминия: (Fe, Al)sOs+2HsP04 = 2(Al, Fe)P04+3H20 Растворимые фосфаты магния, железа и алюминия снижа ют активность фосфорной кислоты. Кроме того, в удобрениях, приготовленных из такой кислоты, часть Р205 остается в неус вояемой форме. При большом содержании Fe203 в исходном сырье растворимость фосфатов железа уменьшается и из рас твора выпадают гидраты фосфатов железа. В результате этого выход фосфорной кислоты уменьшается. Практически нецелесо образной считается сернокислотная переработка фосфоритов при массовом отношении РегОз/РгОв более 0,07—0,08. Теоретический расход серной кислоты на разложение апати тового концентрата рассчитывают по содержанию в нем СаО: [СаО] • (98/56) = [СаО] -1,75 Для фосфатов, содержащих магний, учитывается также содер жание MgO: [MgO]-(98/40,3) = [MgO]-2,43 где [СаО] н [MgO] — массовая доля СаО. и MgO в фосфате, %; 98, 56 и 40,3 — молекулярные массы H2SO4, СаО, MgO. Практический расход серной кислоты для разложения фос форитов обычно выше, чем^ рассчитанный. Это объясняется зна чительным содержанием в них минеральных примесей., Предва рительная декарбонизация и обезмагнивание фосфоритов при водит к снижению нормы серной кислоты. Скорость разложения. Скорость разложения фосфатов сер ной кислотой в присутствии раствора разбавления фосфорной кислоты, как и в производстве простого суперфосфата, зависит от концентрации серной кислоты в реакционной смеси. Выше упоминалось, что наибольшая скорость растворения апатита до стигается в области концентраций серной кислоты 5—10%. В производственных условиях процесс ведут при концентраци ях серной кислоты в смеси, близких к оптимальной (не более 20%). Скорость разложения фосфатов кислотами растет с повыше нием температуры, степени измельчения сырья и интенсивности перемешивания реагентов. Кристаллический апатит, обладаю щий малой общей поверхностью зерен, разлагается медленнее чем фосфориты. Кристаллизация сульфата кальция. Высокая степень разло жения фосфатов достигается за 1,0—1,5 ч. Однако практически процесс экстракции длится 4—8 ч. Это необходимо для образо вания крупных кристаллов сульфата кальция, легко фильтрую щихся и промывающихся от фосфорной кислоты небольшим ко личеством воды. Основным условием образования крупнокристаллического осадка является кристаллизация сульфата кальция из мало пе ресыщенных растворов, когда скорость образования центров кристаллизации (зародышей) низкая. В практических условиях малое пересыщение достигается за счет непрерывного ведения процесса, увеличения времени экстракции или реакционного объема, применением внешней и внутренней циркуляции пуль пы. В этих условиях уменьшается возможность возникновения новых зародышей, создается практически постоянная степень пересыщения (0,5—0,7). Другим важным условием является поддержание в жидкой фазе небольшого содержания свободной серной кислоты: 1,5— 2,5% S03 в дигидратном процессе и 1—1,5% S03 в полугидрат-ном. Избыток кислоты повышает растворимость сульфата каль ция и, следовательно, снижает степень пересыщения раствора. Большое влияние на форму и размеры кристаллов сульфата кальция оказывают примеси. В присутствии примесей H2SiF6, соединений алюминия и железа кристаллы резко укрупняются и из удлиненных игловидных превращаются в более укороченные, изометрические. Необходимым условием удовлетворительной кристаллизации является проведение процесса при постоянной температуре. Кристаллизация дигидрата сульфата кальция сопровождает ся совместным осаждением фосфатных ионов НРО42-, которые внедряются в кристаллическую решетку гипса. Это приводит к потерям Р2О5 и затрудняет дальнейшее использование сульфа та кальция. Технологические схемы В настоящее время в промышленности применяют различные технологические схемы производства экстракционной фосфор ной кислоты на основе дигидратного и полугидратного процес сов. Ангидритный процесс пока не готов для промышленного внедрения. Дигидратный способ производства наиболее простой и хоро шо аппаратурно отработанный. Однако фосфорная кислота, по лученная по этому способу, имеет низкую концентрацию (не бо лее 32% Р2О5), а сам процесс недостаточно интенсивен как на стадии разложения фосфата и кристаллизации фосфогипса, так и на стадии фильтрации пульпы. Поэтому в последние годы большое внимание во всем мире уделяется широкому внедрению полугидратного способа производства. Полугидратный процесс позволяет получить более концент рированную фосфорную кислоту (36—42% Р205) и одновремен но повысить интенсивность и производительность оборудования. Различают полугидратные процессы одностадийный и двухста-дийные с перекристаллизацией сульфата кальция. Последние связаны с дополнительной операцией, что усложняет технологи ческий процесс. В СССР освоено и осуществляется в промыш ленном масштабе производство экстракционной фосфорной кис лоты одностадийным полугидратным методом. Дигидратный и одностадийный полугидратный процессы мо гут осуществляться по единой технологической схеме. На рис. VI-5 представлена принципиальная технологическая схема производства экстракционной фосфорной кислоты.  Серная кислота концентрацией 75 или 92% из сборника 4 подается на смешение с оборотным раствором фосфорной кис лоты,, в смеситель 3. Смесь кислот через расходомер и фосфат из бункера 1 с помощью ленточного дозатора 2 непрерывно поступают в многосекционный экстрактор 5. По мере движения пульпы в экстракторе состав ее меняется. Постепенно образу ется фосфорная кислота и завершается процесс кристаллизации сульфата кальция. В зависимости от типа фосфатного сырья и режима экстракции пульпа находится в экстракторе от 4—5 до 7—8 ч. Степень разложения фосфата при этом достигает 98,0— 98,5%. За счет тепла реакции температура в экстракторе повы шается. Чтобы поддержать ее на уровне 70—75 °С в дигидрат-ном процессе или на уровне 95—102 °С в полугидратном про цессе, пульпу из предпоследней секции экстрактора погружным насосом 8 подают в вакуум-испаритель 16, где она охлаждает ся ит концентрируется за счет испарения части воды под пони женным давлением (1980 Па). Часть охлажденной пульпы воз вращают в первую секцию экстрактора для создания затравки для роста кристаллов сульфата кальция, а другая часть посту пает в промежуточную емкость экстрактора, откуда погружным насосом 9 перекачивается на фильтрацию. В некоторых схемах после экстрактора установлен дозреватель, где пульпу дополни тельно выдерживают перед фильтрацией. В дозревателе, обору дованном тихоходными мешалками, заканчивается процесс кри сталлизации сульфата кальция, что значительно облегчает ра боту фильтров. Выделяющиеся из экстрактора газы, содержащие SiF4tiHF, очищают в абсорберах, орошаемых водой или разбавленной кремнефтористоводородной кислотой. Парогазовая смесь из ва куум-испарителя имеет самостоятельную систему абсорбции фтористых газов 15 и конденсации водяных паров. Очищенные газы выбрасывают в атмосферу. Разбавленные растворы H2SiF6, полученные при абсорбции, используют для промывки фильтру ющей ткани или возвращают на разложение фосфата в экстрак торы, концентрированные растворы направляют в цех фтори стых солей на переработку. Фильтрацию фосфорной кислоты проводят на ленточных или карусельных вакуум-фильтрах. Экстракторы обычно устанавли вают на нулевой отметке, а фильтры — на уровне 10 м, что поз воляет отводить фильтраты самотеком. Основной фильтрат Ф-1 отводят как продукционную кислоту и частично как оборотную кислоту возвращают в экстрактор в составе раствора разбавления. Чтобы уменьшить потери кисло ты, проводят трехкратную противоточную промывку сульфата кальция водой. В конце фильтра осадок промывают горячей во дой при 60 °С для дигидратного процесса и 85—90 °С для полу-гидратного процесса. Промывной раствор Ф-4 используют для второй промывки сульфата кальция. Более концентрированный фильтрат Ф-3 после второй промывки перекачивают на первую промывку. Полученный промывной раствор Ф-2 полностью воз вращают в экстрактор как раствор разбавления. Отмытый суль фат кальция путем опрокидывания лотков выгружают в про межуточный бункер и далее направляют в отвал. Степень от мывки осадка 98,0—98,5%, Сульфат кальция удаляют в отвал «сухим» или «мокрым» способом. При «сухом» способе сульфат кальция с вакуум-фильтров поступает в бункер, откуда системой коротких лен точных конвейеров и маятниковой дорогой или автотранспортом его направляют на отвальную площадку. При использовании «мокрого» способа, или гидроудаления, сульфат кальция в ре-пульпаторе смешивают с водой в соотношении 1:3 и насосами перекачивают в шламонакопитель. Отстоявшиеся воды после нейтрализации возвращают в репульпатор. Полугидрат сульфата кальция при хранении слеживается, вследствие частичной перекристаллизации в дигидрат. Это за трудняет его дальнейшую переработку. Подсушенный и обра ботанный гексаметафосфатом натрия или известковым молоком полугидрат становится значительно стабильнее. Наиболее эф фективно стабилизирующие добавки использовать при гидроуда-лении осадка, добавляя их в репульпатор. Другие технологические схемы, используемые в промышлен ности, отличаются от описанной выше устройством экстракто pa, распределением реагентов между его секциями, отсутствием внешней циркуляции и методом охлаждения пульпы. В некоторых технологических схемах охлаждение пульпы в экстракторе проводят обдувом поверхности пульпы воздухом или его барботажем через слой пульпы. Внешняя циркуляция пуль пы заменяется на внутреннюю. В этом случае отпадает необ ходимость в вакуум-испарителе, циркуляционных насосах, до полнительной системе абсорбции фтористых газов и конденсации водяных паров. Применение воздушного охлаждения эффектив но только для высокотемпературных процессов, т. е. для полу гидр атного. В настоящее время за рубежом широкое распространение получают двухстадийные полугидратно-дигидратные и дигидрат-но-полугидратные процессы с перекристаллизацией в специаль ной аппаратуре первоначально полученных мелких кристаллов. При этом получается стабильный, хорошо фильтрующийся суль фат4 кальция (гнизким содержанием Р205 (0,2—0,5%), пригод ный для переработки в вяжущие материалы, и на 2—2,5% уве личивается выход Р2О5 в кислоту. Мощность единичной технологической линии экстракционной фосфорной кислоты достигает ПО тыс. т Рг05 в год в дигид-ратном процессе и 140 тыс. т Р205 в год в полугидратном -про цессе. Проектируются более мощные полугидратные системы—. на 300 тыс. т Р205 в год. Основное оборудование З^кстрактор представляет собой железобетонный футерован ный прямоугольный аппарат с плоским дном. Он. разделен пе регородками 7 из кислотоупорного кирпича на десять секций, из которых восемь рабочих, а две служат промежуточными емкостями. Пульпа перетекает из секции в секцию через чере дующиеся нижние и верхние перетоки в перегородках. Каждая рабочая секция снабжена двухъярусной мешалкой 6, вращаю щейся с частотой 70—72 об/мий. При рабочем объеме 730 м3 экстрактор имеет размеры 25,2X11,2X6,45 м, производитель ность 340 т в сутки Р2О5. На установках, построенных в послед ние годы, вместо прямоугольных экстракторов, установлены двухреакторные цилиндрические многомешальные экстракторы из спецстали или стальные футерованные. Рабочий объем реак тора 450 м3, общий объем экстрактора 900 м3. В таких экстрак торах обеспечивается большая стабильность процесса по темпе ратуре и пересыщению, поэтому получается более однородный осадок сульфата кальция. В установках небольшой мощности применяют односекционные реакторы с мешалкой, соединенные перетоком в батарею из 4 реакторов. Карусельный вакуум-фильтр состоит из 24-х лотков (нутч-фильтров) 14. Лотки установлены на каретках с колесами и пе редвигаются по кольцевым рельсам. Каждый лоток трубой со- единен с подвижной головкой 13. Подвижная головка соприкаса ется с неподвижной, от которой фильтраты отсасываются в се параторы 11. Сепараторы соединены с конденсатором, где кон денсируется пар, отсасываемый из сепараторов вакуум-насосом (на рисунке не показано). Каждый лоток последовательно про ходит зоны фильтрации пульпы, обезвоживания осадка, промыв ки сульфата кальция (фосфогипса или фосфополугидрата), вы грузки сульфата кальция и промывки ткани* Для систем боль шой единичной мощности применяют карусельные вакуум-фильт ры с полезной фильтрующей поверхностью от 80 до 160 м2. Защита оборудования от коррозии. Оборудование и трубо проводы в производстве экстракционной фосфорной кислоты подвергаются сильному коррозионному воздействию фосфорной, серной, кремнефтористоводородной кислот, фтористых газов и экстракционной пульпы. Коррозия усиливается с повышением температуры и концентрации кислоты. Поэтому с переходом на полугидратный режим производства требуется усилить корро зионную защиту оборудования. В производстве экстракционной фосфорной кислоты применяют различные коррозионностойкие материалы: легированные стали, футеровочные неорганические и полимерные материалы. Корпуса экстракторов футеруют слоем эластицида толщиной 3 мм, затем Кислотоупорным кирпичом и угольными блоками. На днище экстрактора под мешалками укладывают стальной лист из легированной стали 0Х23Н28МЗДЗТ (ЭИ-943) и заде лывают футеровкой. Крышки экстракторов, мешалки, насосы для перекачки пульпы и вентиляторы выполняются из той же стали. Для перекачки кремнефтористоводородной кислоты кор-розионно надежны в эксплуатации насосы из антегмита, термо-антрацитопласта и углеволокнита. Трубопроводы для горячей пульпы изготавливаются из сталей ЭИ-943 и ЭИ-35, для горя чей кремнефтористоводородной кислоты — из фторопласта, при невысокой температуре можно применять кислотопроводы для HzSiFe из полипропилена, фаолита, полиэтилена. Внутренние поверхности емкостей для хранения фосфорной кислоты защи щают гуммированием и футеровкой. Контроль и автоматизация Обязательным условием нормального ведения процесса экстракции явля ется поддержание постоянного расхода фосфатной муки, серной кислоты и раствора разбавления, а также определенной температуры процесса. Для дозирования фосфатной муки применяют дозаторы различной кон струкции, из которых наиболее распространен ленточный весовой дозатор. Для измерения расхода кислоты применяют ротаметры, электромагнитные расходомеры. <2 помощью автоматической системы регулируется соотношение расходов фосфата и серной кислоты с коррекцией по содержанию избыточ ного SO3 в жидкой фазе экстракционной пульпы. Автоматически регулируют плотность пульпы в экстракторе путем изменения подачи в экстрактор обо ротной фосфорной кислоты. Для 'нормальной работы вакуум-фильтра автоматически поддерживают постоянный расход лульпы на фильтрацию с помощью индукционного расхо- домера, пневморегулятора и клапана на линии подачи пульпы; уровни филь трата и промывных вод в сборниках —с помощью буйковых уровнемеров, сигнал от которых через регуляторы передается на клапаны, изменяющие расход поступающих промывных вод. Плотность промывных вод регулируют изменением подачи свежей воды на промывку, температуру воды — расходом пара на ее нагрев и т. д. В отделении абсорбции стабилизируется концентрация получаемой крем-нефтористоводородной кислоты путем регулирования расхода маточного рас твора, подаваемого на абсорбцию, и свежей воды, подаваемой в систему орошения. Кроме того, ведут автоматический контроль всех основных техно логических параметров: температуры, содержания Р205 и S03 в жидкой фазе-пульпы, плотности пульпы, разрежения в реакторах и вакуум-фильтрах, и /г. д. ' В лаборатории обеспечивается регулярный аналитический контроль каче ства кислоты и промытого фосфогипса или фосфополугидрата. Коицентрироввние кислоты Для производства концентрированных фосфорных и комп лексных удобрений требуется кислота, содержащая до 52—54%' Р205. Ее получают упариванием разбавленной экстракционной фосфорной кислоты из апатитового концентрата. При выпари вании кислоты из фосфоритов Каратау до концентрации более 37—38% Р2О5, выпадающие в осадок примеси превращают кис лоту в очень вязкую массу. Теоретически фосфорная кислота может быть упарена до очень высоких концентраций, так как в процессе нагревания ее водных растворов (вплоть до 98% Н3Р04) в газовую фазу выде ляются только пары воды. Выпарку фосфорной кислоты как пра вило проводят в вакуум-выпарных аппаратах или (реже) в барбфтажных концентраторах. Концентрирование фосфорной кислоты осложнено сильной коррозией аппаратуры и осаждением на греющих поверхностях осадков солей (сульфата кальция, фосфатов кальция, алюминия, железа, фторида и кремнефторида кальция), содержащихся в кислоте. Чтобы уменьшить инкрустацию греющих поверхностей, про цесс упаривания ведут по циркуляционной схеме (рис. VI-6). Исходную разбавленную фосфорную кислоту (29—32 %* Р205) смешивают в смесителе 13 с более концентрированной полугидратной или частично упаренной фосфорной кислотой (36—48% Р2О5). При смешении кислот концентрация исходной кислоты повышается, растворимость примесей, содержащихся в ней понижается и примеси выпадают в осадок. Осветленную кислоту погружным насосом 14 подают в трубопровод, по кото рому циркулирует упаренная кислота; образующуюся смесь кис лот вводят в испаритель 2. Вакуум в испарителе создается двух ступенчатыми паровыми эжекторами 5. Остаточное давление в сепарационной части выпарного аппарата составляет 20 кПа. В вакуум-испарителе кислота кипит, выделяется соковый парг содержащий смесь 2HF+SiF4. Соковый пар очищают от соеди нений фтора водой в промывном скруббере 3. Полученную при  абсорбции 10—15%-ную кремнефтористоводородную кислоту на правляют в цех фторсолей на переработку. |