Глава 11. ПРОМЫШЛЕННЫЕ СПОСОБЫ ПЕРЕДАЧИ ТЕПЛА

Теплообмен широко используется в химической технологии для организации процессов разделения веществ, интенсификации массообменных и химических процессов, а также утилизации тепла. Прямыми источниками тепла могут служить топочные (дымовые) газы, получающиеся в результате сгорания топлива, а также электрическая энергия. Среды, служащие для передачи тепла от этих источников к охлаждающим агентам, носят название промежуточных теплоносителей.

Топочные газы получают, сжигая в топках печей твердое, жидкое или газообразное топливо. При этом тепло промежуточным теплоносителям передается, как правило, через стенки встроенных в печь труб за счет излучения, теплопроводности и конвекции (сложный теплообмен). Существенная доля тепла, передаваемого излучением, объясняется высокой температурой, достигаемой при горении (10000С). Температуру нагревания топочными газами можно регулировать за счет их частичной рециркуляции, возвращая в печь отработанные газы либо подводя дополнительное количество воздуха.

Подвод тепла электрическим током обеспечивает легкую регулировку температурного режима. Различают следующие способы подвода тепла электрическим током: за счет электрического сопротивления (прямого или косвенного), индукционный, высокочастот-ный и дуговой.

В случае электрического сопротивления прямого действия тепло выделяется при прохождении электрического тока через среду, помещенную в аппарат. При этом одним из электродов служит корпус аппарата, а другой находится в самой среде. Подвод теплоты за счет электрического сопротивления косвенного действия осущест-вляется при прохождении электрического тока через специальные нагревательные элементы, от которых тепло передается среде путем излучения, теплопроводности и конвекции.

При индукционном подводе тепла аппарат является сердечником соленоида, по которому пропускают переменный электрический ток. Переменное магнитное поле индуцирует в стенках аппарата индукционные токи, вызывающие нагрев аппарата.

Высокочастотный способ подвода тепла применим к диэлектрикам. Они помещаются в переменное электрическое поле высокой частоты, под действием которого молекулы поляризуются и поворачиваются с высокой частотой. В результате трения между молекулами выделяется теплота. Основным преимуществом данного способа является равномерный прогрев материала, так как выделение теплоты происходит во всем его объеме.

Электродуговой способ подвода тепла осуществляется за счет пламени дуги, возникающей между электродами. Причем одним из электродов может служить сам теплоноситель. Этот способ позволяет достичь высокой температуры (1500-30000С), но сложен в регулировании.

11.1. Основные виды теплоносителей

Целесообразность выбора теплоносителя определяется многими факторами: температурными, экономическими, экологическими и т.д. Промышленный теплоноситель должен удовлетворять ряду основных требований: обеспечивать высокий коэффициент теплоотдачи, следовательно, как это вытекает из (6.47), (6.81), (6.93), (6.113), (6.116), (6.132), (6.147), (6.151), обладать высокими значениями коэффициента теплопроводности, плотности и удельной теплоемкости, а также низким значением коэффициента кинематической вязкости; предоставлять возможность обходиться малым расходом теплоносителя, то есть, как это следует из уравнений теплового баланса (11.1) – (11.6), обладать высокими значениями плотности, удельной теплоемкости и удельной теплоты парообразования (конденсации). Кроме того, желательно, чтобы теплоноситель был нетоксичным, взрывобезопасным, негорючим, дешевым и доступным, не взаимодействовал с материалом теплообменника. Исходя из вышесказанного рассмотрим достоинства и недостатки основных промышленных теплоносителей.

11.1.1. Нагревающие агенты

Насыщенный водяной пар является наиболее распространен-ным нагревающим агентом вследствие того, что удовлетворяет практически всем вышеперечисленным требованиям. При конденсации водяного пара обеспечивается высокий коэффициент теплоотдачи, значительная удельная теплота конденсации позволяет передать большое количество теплоты малыми расходами пара. Поскольку температура насыщенного пара жестко связана с его давлением это позволяет легко регулировать температуру данного теплоносителя. Кроме того, учитывая, что при конденсации насыщенного пара при постоянном давлении его температура не меняется, можно отметить еще одно преимущество – неизменность температуры теплоносителя вдоль всей поверхности теплообмена. Очевидны и такие достоинства, как нетоксичность, взрыво- и пожаробезопасность, дешевизна и доступность. Тепло может подводиться как с помощью «глухого» (через стенку), так и «острого» (при непосредственном контакте с охлаждающим агентом) водяного пара. Последний способ применяется реже, лишь в тех случаях, когда допустимо смешение конденсата с охлаждающим агентом. При использовании «глухого» пара требуется дополнительное устройство – конденсатоотводчик. Он предназначен для обеспечения отвода только конденсата, предотвращая выход несконденсировавшегося пара. Принцип действия большинства конденсатоотводчиков заключается в открывании клапана, соединенного с поплавком, лишь при заполнении корпуса до определенного уровня конденсатом. При этом слой конденсата препятствует выходу пара.

Существенным недостатком водяного пара является резкий рост давления при увеличении температуры, что ограничивает область его применения 180-1900С (10-12 атм), так как более высокие значения температуры и, следовательно, давления приводят к утяжелению и удорожанию оборудования и коммуникаций.

Поэтому для нагрева до более высоких температур используются так называемые высокотемпературные теплоносители. К ним относятся: перегретая вода, высокотемпературные органические теплоносители (ВОТ), расплавы солей и жидкие металлы.

Перегретая вода может использоваться вплоть до критических значений параметров состояния Ткр=3740С, Ркр=225 атм. Однако недостатком данного теплоносителя является высокое давление, что существенно усложняет и удорожает аппаратуру.

Высокотемпературные органические теплоносители (ВОТ) позволяют производить нагрев до 250-4000С при давлениях, не превышающих десяти атмосфер. В качестве ВОТ используются как индивидуальные вещества (глицерин, этиленгликоль, нафталин, дифенил и др.), так и смеси. Наибольшее промышленное применение получила дифенильная смесь (26,5% дифенила и 73,5% дифенилового эфира), которая обладает большей термической стойкостью и меньшей температурой плавления (12,30С), чем составляющие ее компоненты. Температура кипения дифенильной смеси составляет при атмосферном давлении 2580С. Она может использоваться как в жидком, так и в паровом состоянии. Недостатком дифенильной смеси, как и большинства других ВОТ, являются меньшие по сравнению с водой значения удельной теплоты конденсации и удельной теплоемкости.

Расплавы солей используются для нагрева до более высоких температур (5500С). Теплоносители этой группы применяют, как правило, в жидком виде. Наиболее широко в промышленности используется нитрит-нитратная смесь (40% NaNO2, 7% NaNO3, 53% KNO3). Недостатками данного теплоносителя являются меньшие коэффициенты теплоотдачи, чем у перегретой воды, а также высокая температура плавления (142,30С), что требует парового обогрева трубопроводов во избежание затвердевания теплоносителя.

Жидкие металлы применяют для нагрева до 400-8000С. В промышленности используют ртуть, литий, натрий, калий, свинец и другие легкоплавкие металлы и их сплавы. Их преимуществами являются высокие коэффициенты теплопроводности и теплоотдачи, а недостатками – токсичность и химическая агрессивность металлов щелочной группы.

Для нагрева до более высоких температур могут использоваться прямые источники тепла и, в частности, топочные газы (1000 -

11000С). Их недостатки заключаются в низких коэффициентах теплопроводности и теплоотдачи, невысоких удельных теплоемкостях, что приводит к необходимости больших расходов газа, а также к его значительному охлаждению.

11.1.2. Охлаждающие агенты

Вода получила наиболее широкое распространение при охлаждении до 15-300С. Ее преимущества заключаются в высоких значениях удельных теплоемкости и теплоты парообразования, коэффициентов теплопроводности и теплоотдачи, взрыво- и пожаробезопасности, нетоксичности, дешевизне и доступности. Охлаждающая вода может находиться в жидком состоянии, а также и испаряться. Вода может использоваться как из естественных открытых водоемов, так и артезианская. Достоинством последней является малое изменение температуры (8 - 150С) в течение года. В случае дефицита воды применяют оборотную воду, охлаждая ее в градирнях.

Воздух также широко используется в промышленности в качестве охлаждающего агента для достижения тех же температур, что и при охлаждении водой. Его преимуществом является большая доступность, а недостатками – меньшие значения удельной теплоемкости, а также коэффициентов теплопроводности и теплоотдачи. Воздух широко используется для охлаждения оборотной воды в градирнях, которые представляют собой полые башни, заполненные насадкой. Сверху распыляется нагретая вода, а снизу противотоком движется воздух. Насадка служит для увеличения поверхности контакта фаз между этими теплоносителями.

Низкотемпературные холодильные агенты применяют для достижения более низких температур, в том числе и менее 00С. В их число входят холодильные рассолы (водные растворы солей), жидкие аммиак и диоксид углерода. Они циркулируют в холодильных машинах, где тепло отнимается при их испарении с последующей конденсацией при сжатии.

Классификация и конструкции теплообменных аппаратов

Теплообменные процессы – нагревание, охлаждение, конденсация паров, испарение жидкостей – проводятся в теплообменных аппаратах (теплообменниках). Теплообменники – аппараты предназначенные для передачи тепла от одних теплоносителей к другим.

По способу контакта теплоносителей теплообменники могут быть поверхностными и смешения. В поверхностных теплообменниках перенос тепла от одного теплоносителя к другому происходит через стенку, а в теплообменниках смешения – при непосредственном контакте теплоносителей. Поверхностные теплообменники подразделя-ются на рекуперативные (перенос тепла между теплоносителями происходит через разделяющую их глухую стенку) и регенеративные (попеременный контакт теплоносителей с одной и той же стенкой, телом).

Теплообменники смешения, как правило, конструктивно проще поверхностных теплообменников, однако смешение теплоносителей в химической технологии редко допустимо. Наиболее распространены поверхностные рекуперативные теплообменники.

По способу организации процесса теплообменники подразделяются на периодические и непрерывные, по своему назначению – на нагреватели, холодильники, испарители и конденсаторы.

По расположению в пространстве теплообменники могут быть вертикальными или горизонтальными. По конструкции поверхности теплообмена их можно подразделить на теплообменники из труб и из листового материала.

К теплообменникам, основу конструкции которых составляют трубы, относятся: кожухотрубчатые, типа «труба в трубе», оросительные, змеевиковые, оребренные.

Из листового материала изготавливаются теплообменники: с рубашкой, пластинчатые, спиральные.

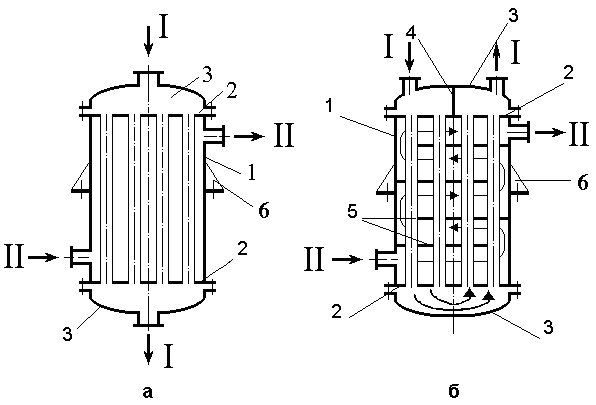

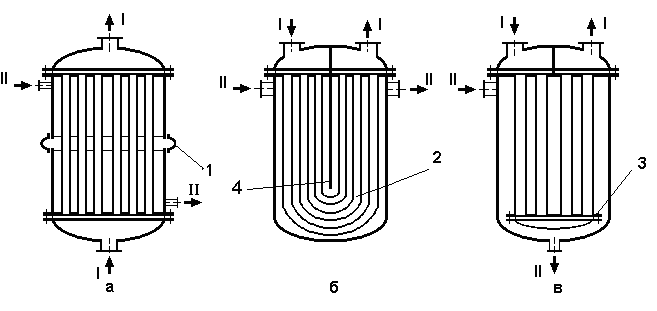

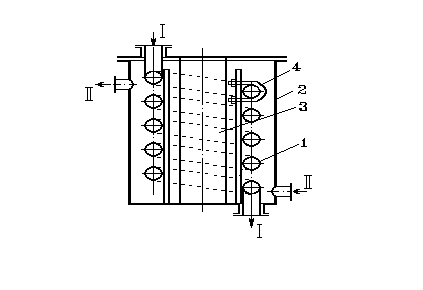

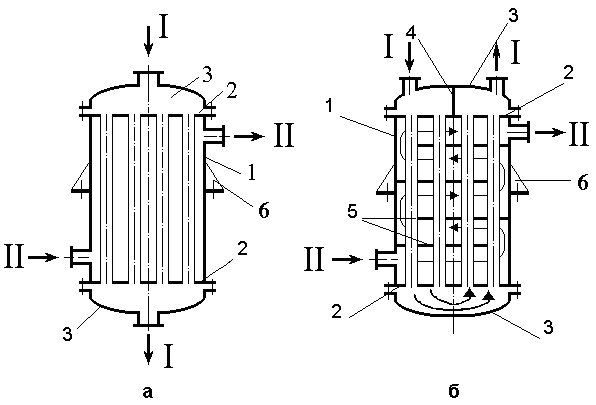

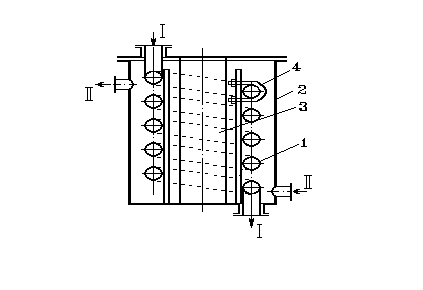

Кожухотрубчатые теплообменные аппараты. Кожухотруб-чатые теплообменники относятся к числу наиболее широко применяемых поверхностных теплообменников. Теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплооб-менники более просты в эксплуатации и занимают меньшую производственную площадь. На рис. 11.1 показаны кожухотрубчатые теплообменники, которые состоят из корпуса, или кожуха 1, к которому приварены трубные решетки 2. В трубных решетках, представляющих собой диск с отверстиями (рис. 11.3), закреплен герметично пучок труб. К трубным решеткам крепятся с помощью фланцевых соединений (на прокладках и болтах) крышки 3. К корпусу приварены лапы 6, на которые устанавливают теплообменник.

В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред движется внутри труб (в трубном пространстве), а другая – в межтрубном пространстве между трубами и кожухом.

Если теплоноситель по трубному пространству проходит только в одном направлении – такой теплообменник называется одноходовым (рис. 11.1а). При двух и более последовательных проходах теплоносите-ля через трубное пространство теплообменники называются многоходовыми по трубному пространству (рис. 11.1б). Разбивку на

Рис. 11.1. Кожухотрубчатые теплообменники: а – однохо-довый; б – двуходовый по трубному пространству: 1 – кожух, 2 – трубные решетки, 3 – крышки, 4 – перегородка в крышке, 5 – поперечные перегородки в межтрубном пространстве,

6 – лапы; Iи II – входы и выходы теплоносителей

ходы в трубном пространстве производят установкой перегородок 4 в крышках теплообменника. Перегородки размещают таким образом, чтобы на каждый ход приходилось примерно одинаковое число труб.

Одноходовые кожухотрубчатые теплообменники обычно используются при больших расходах теплоносителя в трубах или при теплопередаче, определяемой теплоотдачей в межтрубном пространстве. Одноходовые кожухотрубчатые теплообменники могут использоваться в качестве испарителей.

Многоходовые по трубному пространству кожухотрубчатые теплообменники применяются в качестве подогревателей жидкостей и конденсаторов. Многоходовые теплообменники целесообразно использовать для проведения процессов теплообмена при высоких тепловых нагрузках.

При одинаковом диаметре кожуха и числе труб площадь поперечного сечения трубного пространства для прохода теплоносителя у многоходового теплообменника меньше по сравнению с одноходовым. Меньшая площадь сечения вызывает большую скорость течения теплоносителя, а следовательно, и больший коэффициент теплоотдачи. Однако увеличение скорости течения теплоносителя и длины пути его движения сопровождается увеличением гидравлического сопротив-ления. Поэтому с экономической точки зрения более шести ходов по трубному пространству в теплообменниках не делают. Аналогичными соображениями руководствуются, устанавливая перегородки в продольном направлении (вдоль труб) в межтрубном пространстве

(рис. 11.4б). Такое разбиение перегородками межтрубного пространства приводит к последовательному движению теплоносителя сначала в одном направлении вдоль труб, затем в противоположном и т.д. Число таких проходов теплоносителя вдоль труб называется числом ходов теплообменника по межтрубному пространству. Недостаток много-ходовых теплообменников заключается также в невозможности использования противотока, обеспечивающего наибольшую движущую силу; в них наблюдается смешанный ток.

Для увеличения скорости и удлинения пути движения теплоносителя в межтрубном пространстве могут устанавливаться поперечные сегментные перегородки 5. Это приводит к перекрестному току теплоносителей и не является признаком многоходового теплообменника.

При выборе пути движения теплоносителей через теплообменник руководствуются следующими соображениями. По трубам (по сравнению с межтрубным пространством) обычно пропускают жидкость либо более агрессивную и более загрязненную, либо находящуюся под большим давлением. По межтрубному пространству обычно направляется пар. В многоходовом теплообменнике в трубное пространство нельзя направлять жидкость или пар, если они меняют свое агрегатное состояние.

Обычно среды направляют противотоком друг к другу. Ввод теплоносителя в теплообменник проводят таким образом, чтобы направление движения теплоносителя совпадало с направлением движения за счет естественной конвекции, вызванной изменением плотности теплоносителя при нагреве или охлаждении.

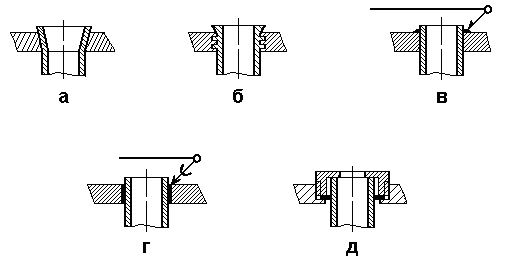

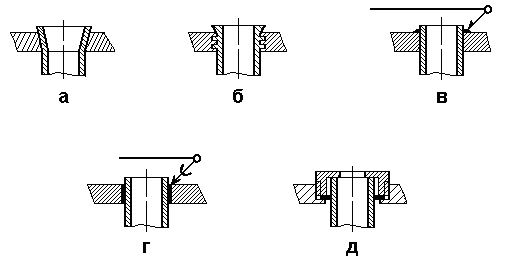

Трубы закрепляются в трубных решетках (рис. 11.2) развальцовкой (а, б), сваркой (в) или пайкой (г). Изредка используется соединение с помощью сальников (д).

Рис. 11.2. Крепление труб в трубных решетках:

а – развальцовкой; б – развальцовкой с канавкой; в – сваркой; г – пайкой; д – сальниковыми устройствами

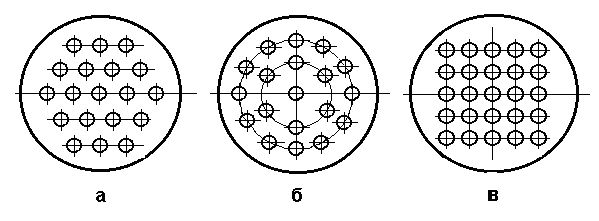

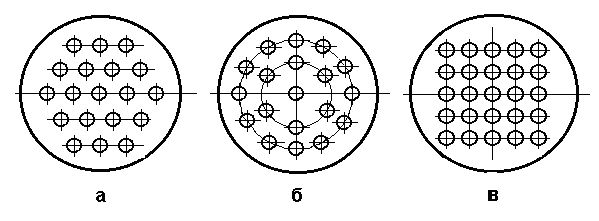

Размещают трубы (рис. 11.3) по вершинам правильных шести-угольников (а), по концентрическим окружностям (б) или по вершинам правильных прямоугольников (в). Если трубы жестко закреплены (сварка, пайка, развальцовка) в трубных решетках, а решетки жестко связаны с кожухом аппарата, то такая конструкция аппарата называется конструкцией с неподвижным или жестким креплением трубных решеток (рис. 11.1).

Рис. 11.3. Способы размещения труб в трубных решетках:

а – по периметрам правильных шестиугольников; б – по концентрическим окружностям; в – по периметрам прямоугольников (коридорное расположение)

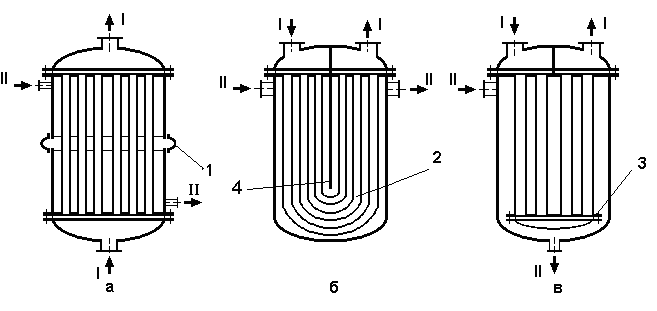

При значительной разности температур кожуха и труб (равной приблизительно или более 500С) или большой длине труб применяются аппараты, допускающие перемещение друг относительно друга труб и кожуха (рис. 11.4). Это необходимо для избежания возникновения напряжений при неодинаковом линейном температурном расширении (удлинении) труб и кожуха, что может привести к разрушению аппаратов с двумя неподвижными трубными решетками.

В качестве компенсирующего устройства могут применяться линзовые компенсаторы 1 (рис. 11.4а), соединяющие две части кожуха теплообменника и упруго деформирующиеся при возникновении напряжений. В теплообменниках с U-образными трубами (рис. 11.4б) имеется одна трубная решетка, в которую жестко закреплены оба конца U-образных труб 2. Такая конструкция также обеспечивает некоторое перемещение труб относительно кожуха, не приводя к возникновению напряжений. Однако линзовое компенсационное устройство недостаточно надежно в эксплуатации и может применяться при невысоких давлениях в межтрубном пространстве теплообменника (обычно до 1,6 МПа). Теплообменники с U-образными трубами сложны в изготовлении. Кроме того, в них довольно трудно проводить очистку внутренней поверхности труб. Таких недостатков лишена конструкция теплообменного аппарата с плавающей головкой с компенсацией в виде подвижной трубной решетки (рис. 11.4в). В таком аппарате подвижная трубная решетка 3 соединена с дополнительной внутренней крышкой трубной системы. Это позволяет свободно перемещаться

Рис. 11.4. Кожухотрубчатые теплообменники, применяемые при большой разности температур между кожухом и трубами:

а – с линзовым компенсатором; б – с U-образными трубами; в – с плавающей головкой. 1 – линзовый компенсатор; 2 – U-образ-ные трубы; 3 – подвижная трубная решетка; 4 – продольная перегородка в межтрубном пространстве

трубному пучку независимо от кожуха аппарата даже при значительных температурных линейных разностях расширения труб и корпуса. Напряжения, вызванные разностями температур, могут возникнуть в аппаратах такой конструкции лишь при существенном различии температур самих труб. Теплообменники с плавающей головкой из-за усложнения конструкции по сравнению с аппаратами других типов являются более дорогими, но эти затраты оправдываются надежностью при эксплуатации.

Теплообменники типа «труба в трубе». Теплообменники типа «труба в трубе» состоят из последовательно соединенных секций. Каждая секция представляет собой конструкцию из двух концентрически расположенных труб. Один из теплоносителей движется по внутренней трубе, а другой – по кольцевому пространству между трубами (рис. 11.5). Внутренняя труба, называемая теплообменной 1, с диаметром dн соединяется с другой секцией калачом 2. Внешняя труба с диаметром Dн называется кожуховой 3. Кольцевое пространство секции соединяется с другим кольцевым пространством следующей секции с помощью патрубков.

Рис. 11.5. Теплообменник типа "труба в трубе" 1 – теплообменная труба; 2 – калач; 3 – кожуховая труба; I, II –входы и выходы теплоносителей

При подборе размеров теплообменной и кожуховой труб даже при небольших расходах в теплообменниках типа «труба в трубе» можно обеспечить большие скорости движения теплоносителей. Это позволяет достигать высоких коэффициентов теплоотдачи теплоносителей при их низких расходах. Недостатком таких аппаратов является громоздкость и большая металлоемкость на единицу поверхности теплообмена. Теплообменники этого типа целесообразно применять, когда требуется небольшая поверхность теплообмена (не более 20-30 м2).

Оросительные теплообменники.Оросительные теплообмен-ники представляют собой конструкцию, изображенную на рис. 11.6. Трубы 1, по которым протекает теплоноситель, располагаются горизонтально параллельными рядами: одна под другой. Каждый ряд труб посредством калачей 2 соединяется со следующим рядом труб. Над рядами труб располагается желоб 3 с зубчатыми краями, в который подается вода. Вода из желоба стекает вниз и орошает последовательно ряды труб. Орошение из желоба стараются проводить равномерно по длине труб. Под рядами труб для сбора отработанной воды располагается поддон 4.

Оросительные теплообменники в основном применяются в качестве холодильников и конденсаторов. По сравнению с кожухотрубчатыми в оросительных теплообменниках расход охлаждающей воды меньше. Меньший расход объясняется отводом тепла от труб за счет испарения воды. Такая простая конструкция теплообменника обеспечивает доступность наружной поверхности труб для очистки.

Рис. 11.6. Оросительный тепло-обменник: 1 – секция прямых труб; 2 – калачи; 3 – распреде-лительный желоб; 4 – поддон

Оросительные теплообменники обладают следующими недостатками: громоздкость. неравномерность смачивания труб, как по их длине, так и по высоте; большая коррозия труб окружающим воздухом; загрязнение окружающей среды каплями и парами охлаждающей воды; невосполнимая потеря воды за счет испарения; небольшие значения коэффициентов теплоотдачи.

Змеевиковые теплообменники. Теплообменники такого типа (рис. 11.7) обычно изготавливают из труб диаметром 15 - 89 мм, сгибая их в виде цилиндрической или плоской спирали 1. Змеевики устанавливают непосредственно внутри аппарата 2, погружением в теплоноситель. Один теплоноситель движется внутри трубы змеевика, а другой снаружи змеевика в аппарате. Внутри аппарата может располагаться один или несколько змеевиков. Для интенсификации теплоотдачи от наружной стенки змеевика за счет увеличения скорости движения теплоносителя в аппарате устанавливают внутренний стакан 3, уменьшающий проходное сечение для теплоносителя II, или перемешивающее устройство. Погружные змеевиковые теплообменники

Рис. 11.7 Змеевиковый теп-лообменник: 1 – спиральный змеевик; 2 – корпус аппарата; 3 – внутренний стакан; 4 – конструкция для крепления змеевика

просты по конструкции. Коэффициенты теплопередачи в них относительно невелики.

Змеевиковые теплообменники имеют доступную для ремонта и очистки поверхность, могут использоваться при высоком давлении и химически агрессивных теплоносителях. Стоимость теплообменников такой конструкции невысока. Они применяются при требуемых поверхностях теплообмена не более 10-15 м2.

Оребренные теплообменники. Оребренные теплообменники (рис. 11.8) представляют собой конструкцию, состоящую из труб 1, на которых располагаются в продольном либо в поперечном направлении ребра 2. Ребристая поверхность гораздо больше поверхности труб. Это позволяет использовать оребренные теплообменники в тех случаях, когда коэффициенты теплоотдачи теплоносителей сильно различаются. Оребрение располагают со стороны теплоносителя, имеющего наименьший коэффициент теплоотдачи (газы, вязкие жидкости). Оребрением увеличивают тепловую нагрузку аппарата за счет увеличения поверхности теплоотдачи, а также коэффициента теплоотдачи путем турбулизации потока теплоносителя, в последнем случае ребра либо надрезаются и отгибаются в стороны, либо выполняются в виде спирали. Ребра должны иметь высокие коэффициенты теплопроводности и хороший контакт с трубами (литье, сварка, пайка), то есть обладать малым термическим сопротивлением.

Рис. 11.8 Элементы оребренных теплообменников:

1- труба; 2- ребра

Пластинчатые теплообменники. В пластинчатом теплооб-меннике (рис. 11.9) поверхность теплообмена образуется гофрирован-ными штампованными пластинами. Пластины соединяются между собой с использованием специальных прокладок из термостойких материалов. Пластинчатые теплообменники могут быть разборной, полуразборной и неразборной сварной конструкции. В результате образуется система узких каналов шириной 3-6 мм, по которым движутся теплоносители, не смешиваясь друг с другом. Каждая пластина отделяет один теплоноситель от другого, являясь поверхностью теплопередачи. Из-за малого сечения каналов в пластинчатых теплообменниках скорости течения теплоносителей высоки, что обеспечивает высокие коэффициенты теплоотдачи при относительно невысоких гидравлических сопротивлениях.

а

|

|

б

|

в

| |

Скачать 4.6 Mb.

Скачать 4.6 Mb.