Теплооб. 11 Теплообменники. Промышленные способы передачи тепла

Скачать 4.6 Mb. Скачать 4.6 Mb.

|

|

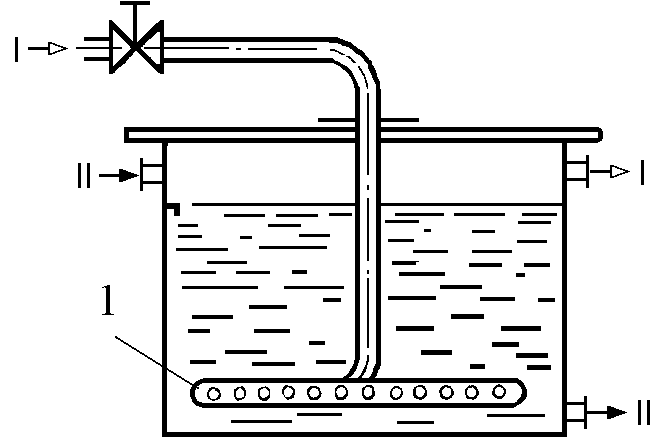

Рис. 11.9 Пластинчатый теплообменник: а – монтажная схема однопоточного аппарата: 1 – четные пластины; 2 – нечетные пластины; 3,4 – штуцера для входа и выхода теплоносителя I; 5,6 – штуцера для входа и выхода теплоносителя II; 7 – неподвижная головная плита; 8 – подвижная головная плита; 9 – стяжное винтовое устройство; б – устройство пластин: 1,4 – прокладки; 2,3 – отверстия для теплоносителя I; 5,6 – отверстия для теплоносителя II; 7 – четные пластины; 8 – нечетные пластины; в – схема движения теплоносителей в однопоточном (одноходовом) теплообменнике Другим достоинством таких теплообменников является простота их очистки при разборной конструкции. Однако эти теплообменники не могут работать при высоких давлениях теплоносителей. Кроме того, возникают сложности с подбором материалов для прокладок между пластинами, которые должны быть эластичны и химически стойки к воздействию теплоносителей. Спиральные теплообменники. В спиральных теплообменниках (рис. 11.10) поверхность теплообмена образована двумя металличес-кими листами 1 и 2, свернутыми по спирали. С торцов спирали на прокладках устанавливаются крышки. В центре спирали и по ее краям устанавливаются штуцеры для подвода и отвода теплоносителей. Теплоносители движутся по двум узким спиральным изолированным друг от друга каналам прямоугольного сечения шириной 2-8 мм, обычно противотоком.  Рис. 11.10. Спиральный теплообменник: 1, 2 – листы, свернутые в спирали; 3 – перегородка; 4, 5 – крышки Основными преимуществами спиральных теплообменных аппаратов являются их компактность и высокая интенсивность теплообмена. Спиральные теплообменные аппараты используют для нагрева и охлаждения жидкостей, газов и парогазовых смесей. Спиральные теплообменники компактны, работают при высоких скоростях теплоносителей и обладают относительно малым гидравлическим сопротивлением. Однако теплообменники такого типа имеют и недостатки. Они могут использоваться при невысоком давлении теплоносителей (до 1,0 МПа) и сложны в изготовлении. Теплообменные аппараты с рубашками. Для подвода и отвода тепла в аппаратах могут использоваться теплообменные рубашки (рис. 11.11). В теплообменниках с рубашками в качестве поверхности теплообмена используют поверхность самого аппарата. Рубашки с помощью прокладок и болтов или сваркой крепятся к корпусу аппарата. Один теплоноситель движется внутри аппарата, а другой – по пространству между рубашкой и стенкой аппарата. Поверхность теплообмена при такой конструкции ограничена площадью поверхности аппарата и обычно не превышает 10 м2. Теплообменные рубашки используются при давлении теплоносителя не более 0,6-1,0 МПа. Теплообменные рубашки могут выполняться не только из листового металла, но и из приваренных к стенкам аппарата полутруб, труб и угловой стали. Недостатком данных теплообменников является малое значение коэффициента теплоотдачи от стенок к теплоносителю, находящемуся в аппарате, вследствие малой скорости его движения.  а б Рис. 11.11. Теплообменные аппараты с рубашками: а – с гладкостенной приварной рубашкой; б – с теплообменной рубашкой из полутруб Для интенсификации теплообмена в аппарате могут быть установлены перемешивающие устройства. Достоинствами теплооб-менников с рубашками являются простота конструкции и удобство очистки внутренней поверхности аппарата. Смесительные теплообменники. Теплообмен при непосредственном контакте теплоносителей друг с другом обладает наибольшей интенсивностью и эффективностью. Однако смешение теплоносителей не всегда технологически возможно. Смешение возможно в тех случаях, когда теплоносителями является одно и то же вещество, либо когда смесь теплоносителей легко разделяется на исходные теплоносители, либо когда изменение состава теплоносителя в результате смешения с другим теплоносителем технологически оправдано или теплоносители в теплообменниках смешения могут находиться в различных фазовых состояниях. Причем фазовое состояние теплоносителей может изменяться в процессе теплообмена. Смешение потоков теплоносителей может быть прямоточным или противоточным. Фазовое состояние теплоносителей определяет конструкцию аппарата, позволяющую оптимальным образом проводить процесс теплообмена. Конструкция смесительного теплообменного аппарата должна обеспечить высокий коэффициент теплопередачи и высокую поверхность соприкосновения теплоносителей. Для этого в аппаратах устанавливаются устройства, турбулизирующие течение и разделяющие потоки жидких теплоносителей на капли, струи, пленки, а газообразных теплоносителей – на мелкие пузырьки. Для смешения газовых потоков теплоносителей используется емкостное оборудование, снабженное инжекторами. Смешение жидкостей также проводится в емкостном оборудовании с помощью инжекторов или различных конструкций перемешивающих устройств (механические мешалки, насосы). Смешение газовых (паровых) и жидкостных потоков может быть осуществлено в аппаратах множества конструкций: в емкостях с помощью барботеров или в колоннах, снабженных для увеличения контакта между фазами полками, насадкой, тарелками, различными разбрызгивающими устройствами. При смешении газовых или жидкостных потоков с целью теплообмена с твердой гранулированной фазой обычно используются аппараты со взвешенным (псевдоожиженным) слоем твердой фазы. Из-за большого разнообразия конструкций, рассмотрим лишь некоторые из них. Наиболее часто теплообменники смешения используются для конденсации паров. При этом конденсаторы смешения подразделяются на сухие и мокрые. В сухих конденсаторах смешения конденсат отводится вместе с охлаждающей жидкостью, обычно, самотеком, а неконденсирующиеся газы отсасываются отдельно вакуум-насосом. В мокрых конденсаторах смешения газы, конденсат и охлаждающая жидкость откачиваются из аппарата насосом совместно. Конденсатор смешения рассмотрим на примере сухого полочного аппарата (рис. 11.12). Конструкции полок весьма разнообразны: они могут быть сегментными, кольцевыми, коническими и т.д. Сверху подается в аппарат охлаждающая жидкость, а снизу пар. Охлаждающая жидкость, стекая сверху по перфорированным полкам, разделяется на множество струй, контактирующих с паровым потоком. В результате пары конденсируются, смешиваясь с потоком охлаждающей жидкости, и стекают по барометрической трубе высотой около 10 м в приемный колодец.При этом за счет гидростатического давления столба жидкости в барометрической трубе создается разность давлений на поверхности колодца (обычно атмосферное) и в корпусе конденсатора, приводящая к вакуумированию последнего. Барометрическая труба, помещенная в слой жидкости в колодце, образует гидрозатвор, препятствующий подсосу в аппарат атмосферного воздуха. Некоторое количество неконденсирующихся газов, попадающее в аппарат с жидкостью и паром, отводится из верхней части конденсатора с помощью вакуум - насоса. Такие аппараты, как будет показано ниже, используются в многокорпусных выпарных установках для конденсации паров и создания вакуума.  Рис. 11.12. Сухой противоточный полочный барометрический конденсатор: 1 – корпус; 2 – распределительные полки; 3 – штуцер для подвода пара; 4 –штуцер для подвода охлаждающей жидкости; 5 – штуцер для отвода охлаждающей жидкости и конденсата; 6 – барометрическая труба; 7 – колодец; 8 – штуцер для отвода неконденси-руемых газов Насадочные теплообменники смешения могут использоваться как для конденсации паров, так и для охлаждения газа жидкостью или жидкости газом. В насадочных колоннах (рис. 11.13) жидкость подается через распределительное устройство сверху аппарата 1. Равномерно распределенная по сечению аппарата жидкость попадает на насадку 2 и, стекая в виде тонкой пленки вниз, контактирует с газовой фазой, поднимающейся вверх. Насадка служит для увеличения поверхности контакта между жидкой и газообразной фазами. Насадка насыпается внавал или укладывается в определенном порядке на опорную колосниковую решетку 3. В качестве насадки используют кольца, седла, стальные спирали, сетки, куски кокса, кварца и т.д. Снизу аппарата противотоком к жидкой фазе подается газ.  Рис. 11.13. Насадочная колонна: 1 – распределительное устрой-ство, 2 – насадка, 3 – опорная решетка  Насадочные аппараты могут применяться и в качестве поверхностных регенеративных теплообменников. В этом случае теплоносители проходят через слой насадки попеременно. Для непрерывного проведения процесса устанавливаются параллельно два аппарата. В одном из них нагревающий агент отдает тепло насадке, а в другом в это время охлаждающий агент его отбирает. Потоки теплоносителей попеременно переключают от одного аппарата к другому. В емкостном оборудовании для эффективного смешения газового потока с жидким используются барботёры (рис. 11.14).  Рис. 11.14. Смесительный аппарат с барботером: 1 – барботер, I – газ; II – жидкость Барботером 1 является устройство в виде трубы, изогнутой по окружности, спирали или иным образом, и уложенное на дне аппарата. В стенах труб имеется множество мелких отверстий для разбиения потока на струи или пузыри. Выбор типа теплообменного аппарата. Для проведения процесса теплообмена необходимо подобрать такую конструкцию теплообменного аппарата, которая обеспечила бы выполнение поставленной задачи с минимальными затратами. Выбор конструкции теплообменного аппарата зависит от температур и давлений, при которых будет проходить процесс теплообмена, агрегатного состояния, физико-химических свойств, химической агрессивности и расходов теплоносителей, тепловой нагрузки аппарата и необходимости очистки теплообменной поверхности от возможных загрязнений. В качестве критерия оптимальности выбора конструкции и конструктивных параметров аппарата обычно используются экономические затраты. Кроме того, оптимальная конструкция аппарата может подбираться при наложении ограничений на несколько параметров по принципу: параметры не должны выходить за заданные пределы (габаритный размер, масса и т.д.) 11.3. Схема расчета теплообменных аппаратов Под расчетом понимают определение основных размеров аппарата (например, диаметра, высоты, поверхности теплообмена и т.д.) и характеристик процесса (гидродинамических, конструктивных и технико-экономических). Различают в этих рамках – проектный и поверочный расчеты. Проектный расчет проводится с целью определения основных размеров аппарата при заданных технологических параметрах процесса (производительности, температуре, давлении и т.д.). Поверочный расчет является проверкой работоспособности конкретного аппарата, т.е. обеспечение им заданных параметров процесса. Обычно тепловой расчет представляет собой совокупность проектного и поверочного расчетов. Расчет теплообменных аппаратов производится в следующей последовательности: - выбор конструкции теплообменного аппарата; - тепловой расчет аппарата; - гидравлический расчет аппарата; - конструктивный расчет аппарата; - технико-экономический расчет; - анализ полученных результатов и выбор оптимального варианта. Проектировщик на основе технического задания на проектирование, которое включает расход, начальную и конечную температуры, давление теплоносителей, возможные ограничения на гидравлическое сопротивление, конструктивные параметры аппарата и технико-экономические показатели, проводит анализ существующих конструкций теплообменной аппаратуры и выбирает одну, наиболее приемлемую из них. Рассмотрим схему расчета наиболее распространенного кожухотрубчатого теплообменного аппарата. Расчет производится методом последовательных приближений. В качестве исходных данных могут быть заданы: расход одного теплоносителя (G1), начальные и конечные температуры теплоносителей (T1k,T2k,T1н,T2н), где нижние индексы 1, 2 – условно присвоенные номера теплоносителей, н – начальное, к – конечное состояние теплоносителей. Требуется определить параметры процесса и теплообменного аппарата, обеспечивающие выполнение исходных данных. Выделим основные этапы расчета. Сначала производится проектный ориентировочный расчет, результаты которого являются начальным приближением к намеченной цели. 1. Распределение теплоносителей по трубному и межтрубному пространству. При выборе пространства для движения теплоносителей исходят из следующих соображений: а) в трубы направляют жидкость или газ с меньшим расходом (подбирая число труб и ходов, появляется возможность увеличить скорость движения теплоносителя), с большей вязкостью, теплоноситель не меняющий своего агрегатного состояния. Все эти мероприятия преследуют цель – обеспечение примерного равенства коэффициентов теплоотдачи со стороны трубного и межтрубного пространств; б) в трубы, вследствие относительной легкости очистки поверхности, направляется более загрязненный теплоноситель; в) в трубы направляется более горячий теплоноситель, что позволит уменьшить потери тепла в окружающую среду. Допустим, что по исходным данным Т1 > Т2 и 1 – теплоноситель, направляемый в трубное, а 2 – в межтрубное пространство теплообменного аппарата. 2. Выбор взаимного направления движения теплоносителей (учитывается преимущество противотока по сравнению с прямотоком) и предварительное распределение штуцеров для входа и выхода теплоносителей, учитывающее целесообразность совпадения направлений вынужденной и естественной конвекции при движении теплоносителей. Противоточное движение теплоносителей друг относительно друга обеспечивает большую среднюю движущую силу по сравнению с прямоточным движением. Преимущества противоточного движения теплоносителей относятся к процессам теплообмена без изменения агрегатного состояния теплоносителей. Если температура хотя бы одного из теплоносителей остается постоянной вдоль поверхности теплообменника (процессы конденсации насыщенных паров или кипения), то направление движения теплоносителей не оказывает влияния на среднюю разность температур. 3. Выбор начального (нулевого) приближения критерия Рейнольдса, например 4. Определение тепловой нагрузки аппарата из уравнения теплового баланса: или где Если теплообмен протекает без изменения агрегатного состояния теплоносителя, то изменения энтальпий определяются по формулам где ср1, ср2 – средние удельные теплоемкости теплоносителя в заданном интервале изменения температур. В случае изменения агрегатного состояния теплоносителя (конденсация пара, испарение жидкости, химические реакции) при вычислении теплового баланса необходимо учитывать количество тепла, образующегося в результате физического или химического превращения. Например, при конденсации насыщенного пара энтальпия единичной массы изменяется на величину удельной теплоты конденсации r: При охлаждении перегретого пара, его конденсации и охлаждении конденсата изменение энтальпии (11.3) можно переписать в виде Из уравнения теплового баланса (11.2) определяется расход второго теплоносителя, если он не задан. Если расходы теплоносителей заданы, то определяется неизвестная конечная температура второго теплоносителя. Когда в уравнении теплового баланса (11.2) неизвестны две величины: расход и конечная температура второго теплоносителя, задача становится неразрешимой без задания одной из этих величин. Задание расхода или конечной температуры проводится исходя из технологических особенностей проекта. При этом необходимо учитывать, что расход теплоносителя должен быть больше минимального, при котором движущая сила теплопередачи обращается в ноль. Как правило, разность температур между теплоносителями на входе и выходе из теплообменника должна быть больше 5-10 К. Подбор одной из указанных выше величин ставит перед проектировщиком оптимизационную задачу, в которой данная величина будет являться параметром оптимизации. Кроме того, оптимизироваться может и вид теплоносителя. 5. Определение средних температур и средней разности температур теплоносителей. Средние температуры теплоносите-лей определяются в следующей последовательности. Сначала находится средняя температура теплоносителя, у которого она изменяется на меньшее число градусов. Средняя температура этого теплоносителя принимается равной среднему арифметическому между начальной и конечной его температурами: где i – номер теплоносителя с меньшим изменением температуры. Средняя температура другого теплоносителя определяется по формуле где j – номер теплоносителя с большим изменением температуры; |