винт,диаф насос. Пусковой клапан

Скачать 376.5 Kb. Скачать 376.5 Kb.

|

|

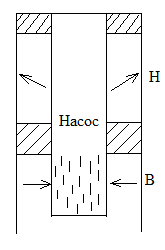

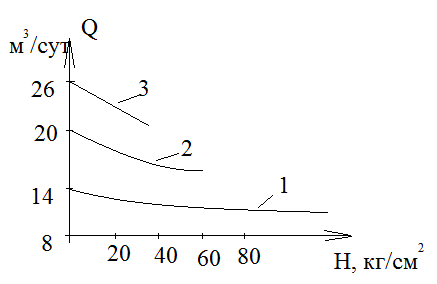

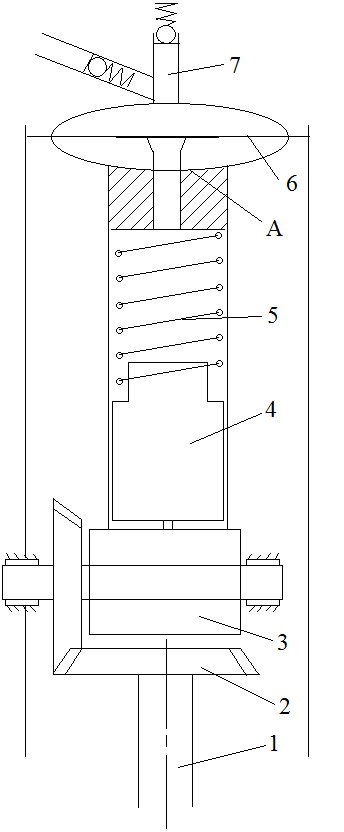

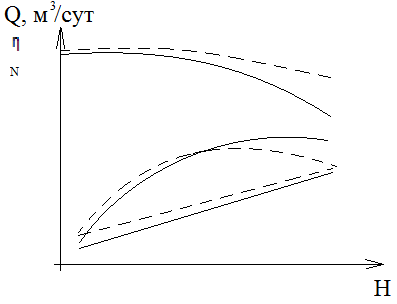

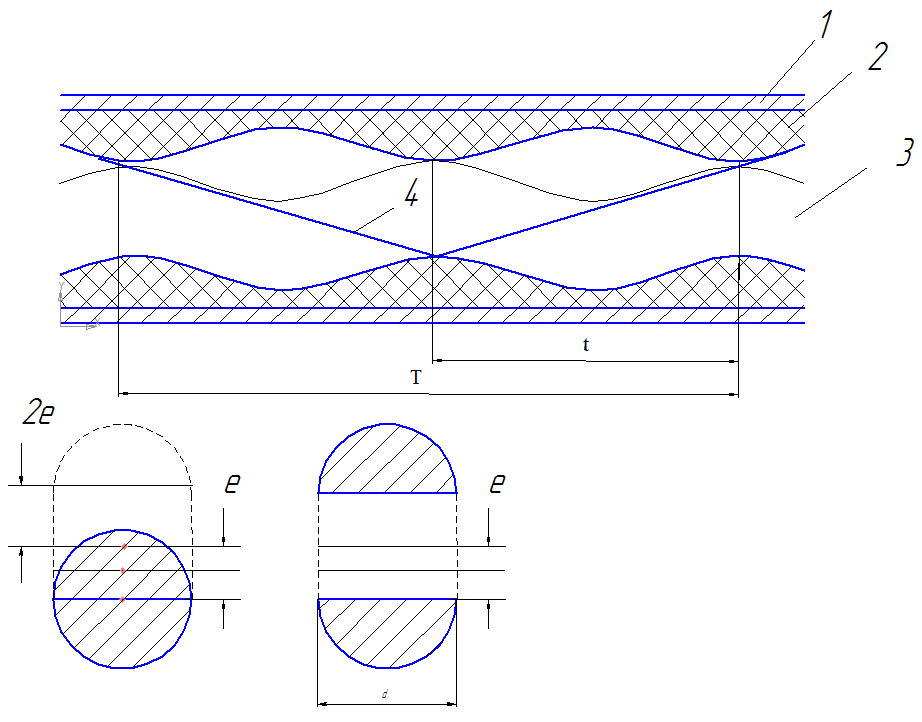

Проверка параметров тр-ра и станции управления Тр-р проверяется на возможность поднять напряжение тока до суммы напряжения, требуемого двигателем и падением напряж. в кабеле в рабочем режиме двигателя. Снижение напряжения в кабеле определяется по зависимости , но с учетом рабочей, а не пусковой силы тока. Мощность проверяется сравнением Nтр-ра и мощности, которую необходимо ввести в скважину (3). К.п.д. поверхностного оборудования равен примерно 0,98. Мощность, потребляемая УЭЦН равна  , где , где  – к.п.д. двигателя в рабочем режиме. Эти величины позволяют найти сумму платы за установленную мощность (Э) (Эксплуатационные затраты). – к.п.д. двигателя в рабочем режиме. Эти величины позволяют найти сумму платы за установленную мощность (Э) (Эксплуатационные затраты).Годовые затраты C=Л+Э+Р Для кабелей с резиновой изоляцией i=2,5-27  , с полиэтиленовой и термоэластопластовой изоляцией i=5 , с полиэтиленовой и термоэластопластовой изоляцией i=5 , с фторпластовой (КФСБ) i=7 , с фторпластовой (КФСБ) i=7 Определяются по формулам  Где Y –рабочий ток в статоре электродвигателя, А;  -сопротивление кабеля, Ом. -сопротивление кабеля, Ом.Сопротивление кабеля длиной 1м определяется по формуле  , где , где  -удельное сопротивление кабеля при температуре в скважине Ом/ -удельное сопротивление кабеля при температуре в скважине Ом/ . .q – сечение жилы кабеля,  . .  , где , где  - удельное сопротивление кабеля при t= - удельное сопротивление кабеля при t= . α=0,004 – температурный коэффициент для медных жил. . α=0,004 – температурный коэффициент для медных жил. - температура в скважине - температура в скважине  . .Потребляемая мощность для питания двигателя будет: (тр-ра)  . Где . Где  потери мощности в кабеле КВт. L–общая длина кабеля от станции управления до двигателя. Необходимо проверять снижен.напряжен. в кабеле при пусковом режиме когда сила тока возрастает в 4-5 раз потери мощности в кабеле КВт. L–общая длина кабеля от станции управления до двигателя. Необходимо проверять снижен.напряжен. в кабеле при пусковом режиме когда сила тока возрастает в 4-5 разΔ  , ,Где  - индуктивное удельное сопротивление 0,1* - индуктивное удельное сопротивление 0,1* Ом/м для кабеля 25, 35 Ом/м для кабеля 25, 35  , ,  - коэффициенты мощности и реактивной мощности.по пределу текучести - коэффициенты мощности и реактивной мощности.по пределу текучести  n= n= 1,25-1,5. 1,25-1,5.Расчет вала ЭЦН на прочность и выносливость. Развитие конструкции установок центробежных глубинных насосов. Наряду с усовершенствованием узлов установки разрабатываются принципиально новые схемы погружного агрегата, спускаемого на кабель-канате. Эта схема позволяет принципиально изменить характер спускоподъемных работ и резко увеличить габариты погружного сепаратора. Кроме того, подъем жидкости может осуществляться по обсадной колонне, что снижает гидравлические потери в трубах. В погружном агрегате внизу находится насос, выше его гидрозащита двигателя и далее электродвигатель. Кабель подсоединяется к обмотке статора у верхнего конца двигателя. Т.о. двигатель, насос и гидрозащита по диаметральному габариту могут быть больше, чем при обычной схеме. Насос имеет прием у нижнего торца и выкид жидкости в обсадную колонну вверху у соединения насоса и гидрозащиты. Для разобщения полостей приема и выкида насос устанавливается на пакер. Погружной агрегат спускается на кабеле, как на канате. Поэтому он должен выдерживать вес агрегата, собственный вес и усилие срыва агрегата с пакера. Для глубины 1300м нагрузка на канат рассчитывается примерно в 10Т. Броня кабеля защищена грузонесущей оплеткой, состоящей из двух рядов проволоки, навитых в разном направлении. Опытные работы показали, что агрегат на кабель канате дает возможность примерно в два раза увеличить мощность и подачу погружного насоса. Спуск и подъем ускоряются в 10-20 раз, ликвидируются трудоемкие работы с НКТ, уменьшается металлоемкость установки. Применение кабель-канатной схемы ограничивается её недостатками: а) Не разработан кабель-канат, ремонт которого был бы достаточно прост, т.к. частые изоляции – набухание, поглощение газа и разрыв при подъеме на поверхностьтребуют местного ремонты, что необходимо делать, не нарушая грузонесущей оплетки. б) Пока нет надежных средств, предотвращающих отложение парафина и солей на стенках обсадной колонны, что создает опасность образования пробок при подъеме агрегата.  Широкое применение могут получить установки для раздельной эксплуатации двух пластов, для подачи в нефтяной пласт воды из водоносных горизонтов. В этом случае агрегат д.б. насажен на пакер, и водоносный пласт разобщен с нефтяным. Погружной агрегат ц/б насоса выполняется так же, как и при кабель-канатной схеме, т.е. двигатель вверху, а насос внизу. Агрегат спускается на трубах или шлангах. Кабель применяется обычного исполнения. Агрегат находится в водяной среде под большим давлением, что ухадшает условия его эксплуатации. Широкое применение могут получить установки для раздельной эксплуатации двух пластов, для подачи в нефтяной пласт воды из водоносных горизонтов. В этом случае агрегат д.б. насажен на пакер, и водоносный пласт разобщен с нефтяным. Погружной агрегат ц/б насоса выполняется так же, как и при кабель-канатной схеме, т.е. двигатель вверху, а насос внизу. Агрегат спускается на трубах или шлангах. Кабель применяется обычного исполнения. Агрегат находится в водяной среде под большим давлением, что ухадшает условия его эксплуатации. Такие установки были испытаны в 1958г в Куйбышевском н/д районе на Покровском месторождении. Насос ЭЦН-6-250 было закачено в нефтяной пласт 120 тыс. метров кубических воды. Закачка пластовой воды без подъема её на поверхность исключает обогащение воды кислородом, уменьшает засорение призабойной зоны пласта окислами железа и сокращает кап.затраты на строительство насосных станций, водоводов и др. сооружений для поддержания пластового давления. Межремонтный период. Характерные отказы в работе УЭЦН. Глубина скважин, эксплуатируемых центробежных насосами обычно равна 1500-1800м. Погружные агрегаты спускаются на глубину 800-1600м. Динамические уровни в скважинах располагаются в основном на уровнях 400-1200м. при обводненных более 60% наиболее выгодные погружные насосы составляют 10-20кГс/  . Увеличение или уменьшение давления на приеме ведет к значительному уменьшению к.п.д.. Средний межремонтный период работы установок ЭЦН составлял в 1967-71гг 174-192 сут, максимум 220 суток. Межремонтный период с годами несколько увеличивался. Увеличение нагрузок на узлы в связи с повышением отборов, снижением динамических уровней, ростом обводнённости компенсируется влиянием усовершенствования конструкции, культурой обслуживания и качеством изготовления. В настоящее время в тех нефтяных районах, где в добываемой жидкости отсутствуют механические примеси, продолжительность бесперебойной работы насосов в скважине достигает 12-18мес. Если в жидкости находится песок , срок службы погружных агрегатов снижается до 50-70 дней в основном из-за износа рабочих ступеней насоса. Распределение неисправностей отдельных узлов погружного агрегата следующее (данные 1967г): погружной электродвигатель – 50% кабель 15,7%, центр насосы – 11,1%. У двигателя чаще всего отмечается пробой в лобовой части изоляции (46%), пробой внизу статора (27%) и сгорание токоввода (15,7%). У насоса отмечается заклинивание шарикоподшипника (29%), заклинивание ротора насоса (25%) и засорение насоса (25%). . Увеличение или уменьшение давления на приеме ведет к значительному уменьшению к.п.д.. Средний межремонтный период работы установок ЭЦН составлял в 1967-71гг 174-192 сут, максимум 220 суток. Межремонтный период с годами несколько увеличивался. Увеличение нагрузок на узлы в связи с повышением отборов, снижением динамических уровней, ростом обводнённости компенсируется влиянием усовершенствования конструкции, культурой обслуживания и качеством изготовления. В настоящее время в тех нефтяных районах, где в добываемой жидкости отсутствуют механические примеси, продолжительность бесперебойной работы насосов в скважине достигает 12-18мес. Если в жидкости находится песок , срок службы погружных агрегатов снижается до 50-70 дней в основном из-за износа рабочих ступеней насоса. Распределение неисправностей отдельных узлов погружного агрегата следующее (данные 1967г): погружной электродвигатель – 50% кабель 15,7%, центр насосы – 11,1%. У двигателя чаще всего отмечается пробой в лобовой части изоляции (46%), пробой внизу статора (27%) и сгорание токоввода (15,7%). У насоса отмечается заклинивание шарикоподшипника (29%), заклинивание ротора насоса (25%) и засорение насоса (25%).Характерный ремонт двигателя – ремонт выводных концов обмотки, частичная замена обмотки статора. Замена подшипников ротора, полная выпрессовка и замена статорных частей. Кабель ремонтируется в местах механических повреждений, на участках с пониженным сопротивлением изоляции, в местах сростки и у кабельной муфты. В насосе обычно ремонтируются рабочие колеса и направляющие аппараты, заменяются текстолитовые кольца рабочих колес, подшипники скольжения. Для ремонта скважинного оборудования в НГДУ имеются специализированные мастерские. Линия ремонта электродвигателя имеет стеллажи для разборки двигателей, устройство для промывки статора, пресс для выпрессовки и запрессовки статорных жестей, участок для ремонта или замены обмотки статора и печь для сушки обмотанного статора. Кабель ремонтируется на своем участке. Здесь проверяется сопротивление изоляции. Участки с низким сопротивлением вырезаются, а выдержавшие испытание – сращиваются. При местном повреждении изоляции кабеля или его брони это место можно вскрыть без нарушения целостности токопроводящих жил. Затем на три изолированные жилы накладывают слои каперной ленты и ткани и сверху наматывают ленту металлической брони, концы которой припаивают к основным участкам. Линия ремонта скважинного насоса имеет стеллажи и лебедки для выпрессовки ступеней насоса и запрессовки их в корпус. Насос разбирают на детали, которые идут в мойку.мойка должна быть механизированная, т.к. очищение деталей от нефти, парафина и солей – трудоемкая операция с применением керосина и других вредных моющих средств. В рабочих колесах заменяют текстолитовые кольца, а при повреждении самого рабочего колеса или направляющего аппарата их обычно заменяют полностью. Отремонтированный собранный насос проверяется на свободу вращения вала, шлицевым ключом М=8Нм, величину его осевого люфта. Отремонтированный двигатель испытвается на специальном стенде без нагрузки или с подключенным насосом. При испытании проверяют сопротивление изоляции обмотки статора. В хорошо оснащенных мастерских имеется стенд для обкатки и испытания отремонтированных установок. Миннефтепром. М/ремонтный период: газ-лифт – 535сут, ЭЦН – 237 сут, ШГН – 136 сут, Сибирь – 324. Межремонтный период больше тогда, когда содержание пластовой воды в откачиваемой жидкости меньше (Казак.). Так при средней обводненности в Татарии 32% межремонтный период был установлен в среднем 212 суток, при обводненности около 71% в Башкирии срок работы был 186 суток и при обводненности 90-95% на Петровском месторождении срок работы 100-120 суток. Существенное влияние на показатели работы УЭЦН оказывает вязкость и газосодержание в жидкости. Отмечено, что газосодержание до 0,05-0,07 несущественно влияет на параметры установки. При большой вязкости откачиваемой жидкости наличие свободного газа даже улучшает параметры работы установки. В этом случае иногда допустимо газосодержание до 0,15-0,35. Большоегазосодержание на приеме насоса (0,35-0,5 и более) как и большая вязкость (0,1  ) резко понижают показатели работы установки. ) резко понижают показатели работы установки.Объемные бесштанговые насосы. Диафрагменные насосы. Д  .н. рассчитаны на откачку жидкости с высоким содержанием механических примесей. Температура откачиваемой жидкости не должна превышать .н. рассчитаны на откачку жидкости с высоким содержанием механических примесей. Температура откачиваемой жидкости не должна превышать  С, а вязкость – 300ссТ. Эффективно применение насосов для откачки агрессивных жидкостей. Для насосов этого вида характерны небольшие подачи исредние напоры. С, а вязкость – 300ссТ. Эффективно применение насосов для откачки агрессивных жидкостей. Для насосов этого вида характерны небольшие подачи исредние напоры.Зависимость Q-H диафрагменного насоса ф. Плойгер 1-30мм, 2-34мм, 3-38мм. Важной особенностью диафрагменных насосов является расположение всех рабочих органов насоса, кроме всасывающего и нагнетательного клапанов, в маслозаполненной герметичной камере. Эта камера отделена от добываемой жидкости гибкой диафрагмой. Схема диафрагменного насоса объединяет насосные узлы с маслозаполненным асинхронным двигателем. С ротором электродвигатель жестко связана ведущая шестерня конического редуктора. На ведомой шестерне смонтирован эксцентрик, создающий поступательные движения плунжеру насоса. 1  – вал электродвигателя – вал электродвигателя2 – конический редуктор 3 – кулачок эксцентрик 4 – плунжер 5 – пружина возвратная 6 – диафрагма 7 – клапанный узел Возвратное движение плунжера осуществляется с помощью цилиндрической пружины. Все камеры электродвигателя и вплоть до диафрагмы, заполнены жидким маслом. Для компенсации изменения объема масла при нагреве в нижней части двигателя имеется резиновый сильфон-мешок. Объем масла в полости А неизменен, при ходе плунжера вниз диафрагма прогибается. Шариковые всасывающий и нагнетательный клапаны смонтированы в головке насоса. Добываемая жидкость поступает к всасывающему патрубку через фильтр. Число ходов насоса – 750 в мин..  =1350(1500) об/мин при передаточном отношении редуктора i=0,5. Диафрагма изготовляется из резины на основе нитрильных каучуков, минимальная толщина её стенки – 2мм, ход – 2,5мм. Величина хода определяется величиной перемещения плунжера, равной 16мм. Шариковые клапаны насоса работают в тяжелых условиях (большое число ходов, высокое содержание абразивных частиц в перекачиваемой жидкости), поэтому для седла и шара применяются твердосплавные материалы типа ВК-15. =1350(1500) об/мин при передаточном отношении редуктора i=0,5. Диафрагма изготовляется из резины на основе нитрильных каучуков, минимальная толщина её стенки – 2мм, ход – 2,5мм. Величина хода определяется величиной перемещения плунжера, равной 16мм. Шариковые клапаны насоса работают в тяжелых условиях (большое число ходов, высокое содержание абразивных частиц в перекачиваемой жидкости), поэтому для седла и шара применяются твердосплавные материалы типа ВК-15. УЭДН5-10-10 ВП 00-1,6 Установка электроприводного диафрагменного насоса, диаметр обсадной колонны 5”-122мм, 10 – подача,  /сут; 10 – напор, м; ВП – вариант поставки; 1,6 – верхний предел измерения электроконтактного манометра, МПа. /сут; 10 – напор, м; ВП – вариант поставки; 1,6 – верхний предел измерения электроконтактного манометра, МПа.Установка УЭДН5 предназначены для перекачивания смеси из нефти, воды и газа. Содержание пластовой воды не ограничено, нефтяного газа на приеме  , рН=6,0-8,5; концентрация , рН=6,0-8,5; концентрация  0,1 г/л; содержание твердых частиц 0,1 г/л; содержание твердых частиц  ; рабочий диапазон температуры 5- ; рабочий диапазон температуры 5- С. Опускается на НКТ 42, 48, 60мм ГОСТ 633. Электродвигатель ПЭДД2,5-117/4В5. 6 типоразмеров: С. Опускается на НКТ 42, 48, 60мм ГОСТ 633. Электродвигатель ПЭДД2,5-117/4В5. 6 типоразмеров:η, % подпор УЭДН5-4-17; N=2,2кВт 35 10м 2700 УЭДН5-6,3-13; 2,45 38 -“- УЭДН5-8-11 2,6 38 -“- УЭДН5-10-10 2,8 40 10 УЭДН5-12,5-8 2,85 40 15 УЭДН5-16-6,5 40 20 Станция управления ш5103-3277У1. У- умерен. климат; 1 – размещение открытое или под навесом. Суточная передача насоса Q=2261  eη eη  - диаметр поршня, м - диаметр поршня, мe – эксцентриситет, м, η – к.п.д.  - число оборотов электродвигателя, 1/мин - число оборотов электродвигателя, 1/минI – понижающее передаточное отношение угловой зубчатой передачи. Характеристика погружного винтового насоса.  Винтовые насосы. Принцип действия винтовых насосов заключается в том, что винт или винты насоса и его обойма образуют по своей длине ряд замкнутых полостей, которые при вращении винтов передвигаются от приема насоса к его выкиду. При этом каждая полость сначала сообщается с областью приема насоса, продвигаясь по оси насоса увеличивается, заполняясь перекачиваемой жидкостью, пока не становится замкнутой. У выкида она сообщается с полостью нагнетания, продвигаясь, уменьшается и жидкость выталкивается в трубопровод. Винтовые насосы могут быть с несколькими или с одним винтом. Винты и обоймы таких насосов вначале были металлическими и д.б. изготовлены точно для уменьшения зазоров у контактных линий и малых перетоков жидкости у соседних полостей. Попытки приспособить такие насосы для перекачки нефти и дляотборы её из скважин оказались неудачными, так как даже незначительное содержание механических примесей в жидкости приводило к задирам винтов и обойм и увеличению зазоров. Насос резко снижал подачу или выходил полностью из строя. Наиболее широкое применение получил насос с одним металлическим винтом и резиновой обоймой. Обойма насоса имеет внутреннюю поверхность, соответствующую двухзаходному винту, у которой шаг винтовой поверхности равен удвоенному шагу винта насоса. Винт вращается вокруг своей оси и по окружности с радиусом, равным эксцентриситету e. Винтовые насосы ВНИИ гидромаша имеют подачи 5-20  , давление 2-20 , давление 2-20 , число оборотов 1450 и 960, винты диаметром 26-50мм, эксцентриситет 2-8мм, длина обоймы 200-500мм. Основные недостатки – вращение вала по окружности с радиусом, равным e, приводит к необходимости введения в конструкцию сложных и ненадежных эксцентриковых муфт и отражается на работе уплотнения вала у электродвигателя; изменение размеров резины обоймы приводит к изменению зазора или натяга вала, пригорание резины при значительном содержании газа в откачиваемой жидкости. Винтовой насос подвешивается в скважине на НКТ вместе с протектором, электродвигателем и кабелем, подобно ЭЦН. Винтовые насосы ОКББН для добычи нефти разрабатываются на подачи 16, 25, 40, 80, 100, 160 и 200 , число оборотов 1450 и 960, винты диаметром 26-50мм, эксцентриситет 2-8мм, длина обоймы 200-500мм. Основные недостатки – вращение вала по окружности с радиусом, равным e, приводит к необходимости введения в конструкцию сложных и ненадежных эксцентриковых муфт и отражается на работе уплотнения вала у электродвигателя; изменение размеров резины обоймы приводит к изменению зазора или натяга вала, пригорание резины при значительном содержании газа в откачиваемой жидкости. Винтовой насос подвешивается в скважине на НКТ вместе с протектором, электродвигателем и кабелем, подобно ЭЦН. Винтовые насосы ОКББН для добычи нефти разрабатываются на подачи 16, 25, 40, 80, 100, 160 и 200  (2-8 (2-8 ) и напоры 600-1400м. К.п.д. от 0,4 до 0, 7. При этом увеличение вязкости перекачиваемой жидкости не уменьшает к.п.д. насоса, как у ЭЦН. Подача двойного насоса в ) и напоры 600-1400м. К.п.д. от 0,4 до 0, 7. При этом увеличение вязкости перекачиваемой жидкости не уменьшает к.п.д. насоса, как у ЭЦН. Подача двойного насоса в  определяется формулой Q=4eDTn. определяется формулой Q=4eDTn. Q=5760eDTn  , ,  Где e – эксцентриситет, м; D – диаметр сечения винта, м; T – шаг обоймы; n – число оборотов в минуту  - объемный К.п.д. насоса (0,7 – 0,9) Зависит от посадки винта с натягом или зазором. - объемный К.п.д. насоса (0,7 – 0,9) Зависит от посадки винта с натягом или зазором. Испытания в НГДУ Туймазанефть в 1964-65гг показали, что работоспособность ЭВН5-40-600 осставляет 16 месяцев а ЭВН5-80-100-206 суток. УЭВНТ5А-16-1200. Количество свободного газа не приеме насоса может доходить до 50%.  1 – корпус 2 – резиновая обойма 3 – винт 4 - контактная линия  - для 2-х винтового. - для 2-х винтового. Для подъема жидкостей из нефтяных скважин винтовые насосы разработаны только в СССР в ОКББН и запатентованы в ряде стран (Англии, Австрии, ФРГ). Установки типа УЭВН5 выпускают для пластовой жидкости  вязкость до вязкость до  , механических примесей до 0,8 г/л, содержание свободного газа на приеме до 50%. Обсадная колонна с , механических примесей до 0,8 г/л, содержание свободного газа на приеме до 50%. Обсадная колонна с  . .Выпускают три модификации: А – для температуры до  ; Б – ; Б –  ; В,Г – ; В,Г –  . .Установки УЭВН5-25-1000 и УЭВН5-100-1000 выпускают в модификации А1 и К для добычи высоковязкой нефти (  ). Выпускаются 6 основных типоразмеров: ). Выпускаются 6 основных типоразмеров:Масса η насоса. УЭВН5-16-1200 ПЭД5,5-117/435 341 48% УЭВН5-25-1000 А.Б ПЭД5,5-117/435 n=1500, 1/мин 342 51,4% УЭВН5-63-1200 В.К ПЭД22-117/435 546 53,5% УЭВН5-100-1000 ПЭД22-117 556 59,6% УЭВН5-100-1200 ПЭД32-117 697 59,1% УЭВН5-200-900 ПЭД32-117 713 65,7% В насосах с подачами 63,100,200  рабочие винты изготавливаются из титанового сплава ОТ-4, а в насосах 16,25 рабочие винты изготавливаются из титанового сплава ОТ-4, а в насосах 16,25  – Сталь 40Х. Для обойм используется спец резина марки 2Д-405. Остальные ответственные детали насосов изготавливают из нержавеющей стали 95Х18 и легированной 12ХН3А. Для защиты от коррозии и повышения износостойкости рабочих поверхностей винтов они покрыты хромом. – Сталь 40Х. Для обойм используется спец резина марки 2Д-405. Остальные ответственные детали насосов изготавливают из нержавеющей стали 95Х18 и легированной 12ХН3А. Для защиты от коррозии и повышения износостойкости рабочих поверхностей винтов они покрыты хромом. |