винт,диаф насос. Пусковой клапан

Скачать 376.5 Kb. Скачать 376.5 Kb.

|

|

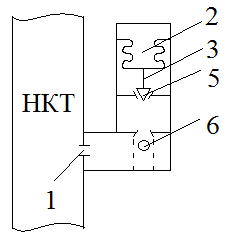

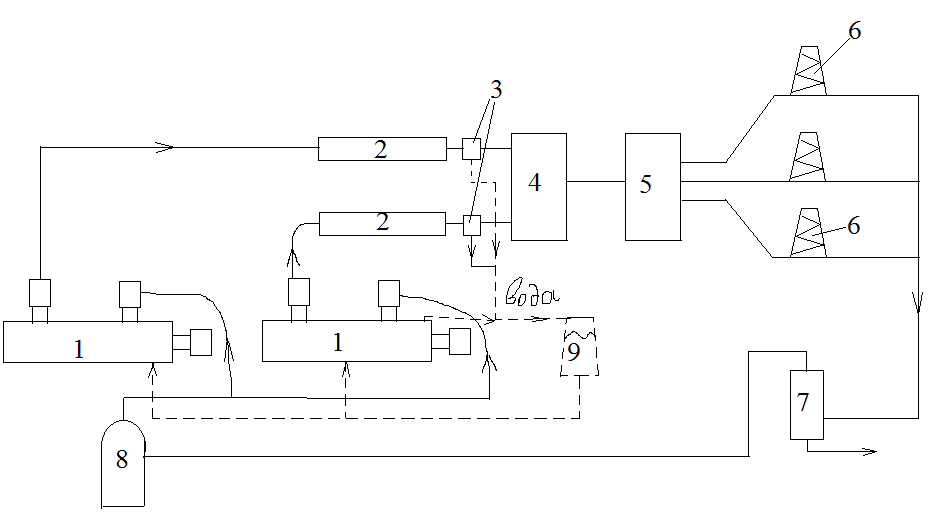

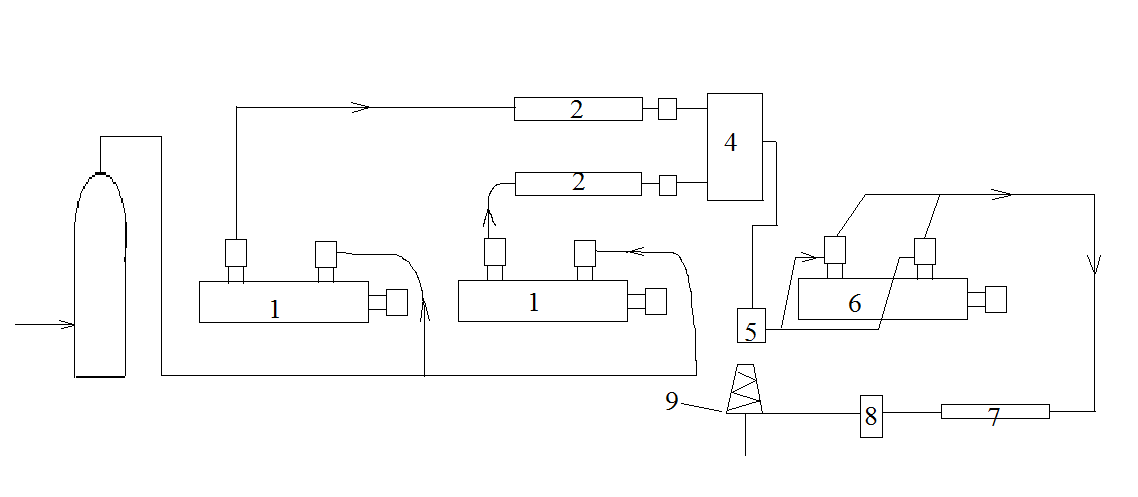

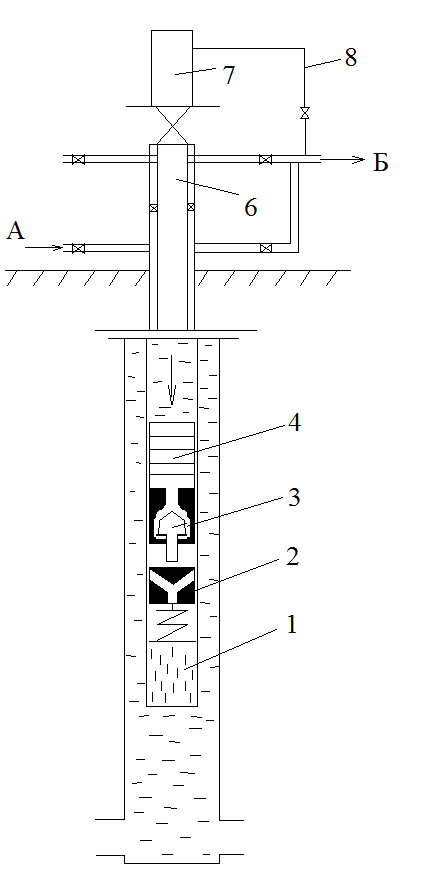

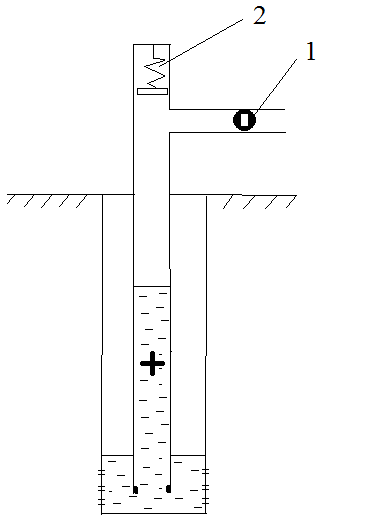

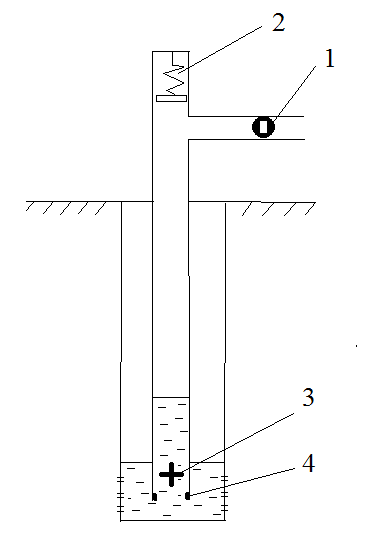

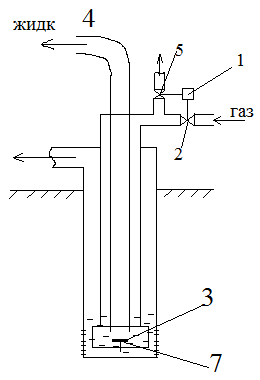

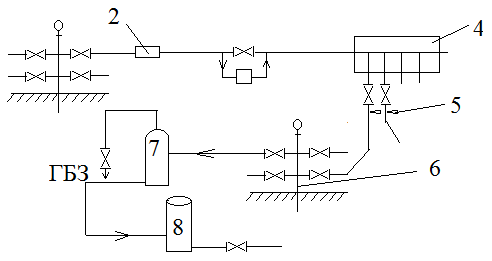

Метод компрессорного газлифта считается эффективным при эксплуатации кустовых скважин, широко применяется на ш/р Сибири и моских промыслах. В кустах наклонные, поэтому нерационально применение штанговых и погружных ц/б насосов. Однако газлифт отличается высокими капитальными вложениями из-за необходимости строительства мощных компрессорных станций и разветвленной сети газопроводов. Эти кап.вложения увеличиваются при экслуатации наклонных скважин. Изменение угла наклона скважины от вертикали до 45 градусов приводит к наобходимости увеличить мощность компрессорной станции примерно в 1,5-2 раза, соответственно ухудшается энергетическая характеристика газлифтного процесса. При наклоне ствола скважины до 75 градусов газлифтный процесс в некоторых случаях осуществить невозможно. Под действием пластового давления и прорывающихся вверх пузырей газа, нефть поднимается из скважины на поверхность. При нагнетании в скважину нефтяного газа способ имеет название газлифта, при нагнетании воздуха – эрлифта. Пусковой клапан. И далее в процессе подъема жидкости газом не требуется такого большого давления, которое было необходимо при пуске. Поэтому для облегчения пуска скважины в эксплуатацию не колонне НКТ монтируют несколько пусковых клапанов, уменьшающих пусковое давление. Столб жидкости в НКТ в жидком случае постепенно газируется начиная от первого устья клапана, вес столба уменьшается. Управление клапаном автоматическое и осуществляется перепадом давления в НКТ и в затрубном пространстве. Запорным устройством может служить тарельчатый или конусный клапан, управляется сильфонным или пружинным приводом. Управляющая система настраивается на поверхности на определенный режим работы в скважине. При настройке учитываются расстояния между клапанами, характеристика поднимаемой жидкости, температура в скважине, от которой зависит сила сжатия сильфона и газа, заполняющего сильфон.  1 – отверстие в НКТ 2 – сильфон, 3 – шток 4 – отверстие в межтрубном пространстве 5 – клапан упр-ий 6 – обратный клапан Клапан крепится к НКТ. В сильфоне 2 газ имеет определенное повышенное давление. Камера сильфона сообщена с затрубным отверстием 4. Сильфон штоком 3 соединен с клапаном 5. Давление в сильфоне подбирается таким образом, что при отжатии жидкости в затрубье до клапана и соответствием повышения давления газа сильфон сжимается и открывает клапан. Газ поступает в НКТ через открытый клапан и продолжает отжимать жидкость к следующему нижнему клапану. Процесс рассчитывается таким образом, что при достижении уровнем газа нижнего клапана он открывается для доступа газа в НКТ, а у верхнего клапана давление в затрубье падает, сильфон разжимается и закрывает клапан. Для предотвращения обратного потока из НКТ имеется клапан 6. Кроме сильфонного клапана шифра Г, применяется клапаны типов У/М, КПА-2, КПГ с пружинной управляющей системой. Клапаны типа Г выпускают с диаметрами 20, 25 и 38мм. Рабочее давление до 21МПа. Сильфонные клапаны могут устанавливаться НКТ снаружи. Для этого на патрубках НКТ привариваются сёдла, в которых размещаются клапаны. Но в этом случае для смены клапанов необходимо поднимать колонны НКТ. Новый метод установки клапанов предусматривает спуск клапана 3 внутрь колонны НКТ, доведение его до газлифтной камеры 1, затем до посадочного гнезда 2 и установку в нем. Клапаны могут спускаться на проволоке или штангах, со спец-установочным приспособлением (рис). Подъем таких клапанов возможен без подъема НКТ, с помощью специальных съемниковбудет в начальный период закачки, когда заканчивается вытеснение нефти в насосно-компрессорные трубы – это давление продавочное. После образования в трубах нефтегазовой смеси давление закачиваемого газа значительно понижается. Схема работы компрессорных установок в замкнутом газлифтовом цикле изображается на рисунке. (Газлифт применяется чаще, т.к. при эрлифте происходит окисление нефти кислородом воздуха). Газ, сжатый компрессором 1 с целью выделения из него, влаги охлаждается в концевом холодильнике, затем проходит через масловлагоотделитель 3, газораспределительную батарею станции 4, позволяющую производить нужные переключения компрессоров, и по магистральной линии поступает в промысловую газораспределительную будку 5, а оттуда – на отдельные скважины 6.  9 – градирня Из скважины газ вместе с поднятой нефтью поступает в промысловый сепаратор 7, где он отделяется от нефти и затем через головной сепаратор компрессорной станции 8 вновь поступает на прием компрессоров. Для работы в газлифтовом цикле на нефтяных промыслах преимущественно используются эклектроприводные и газомоторные компрессоры с рабочим P=5-10МПа и объемной производительностью 12-200  . Для поддержания пластового давления (ППД) применяют метод непрерывной закачки в пласт газа или воды. Это так называемые вторичные методы эксплуатации нефтяных месторождений. Для закачки газа в пласт используют компрессоры среднего (до 10 МПа), либо высокого (>10 МПа) давления. Широко применяются для этой цели так называемые дожимные компрессоры, повышающие давление газа, предварительно сжатого обычными компрессорами.Схема работы дожимных компрессоров показана на рисунке . Для поддержания пластового давления (ППД) применяют метод непрерывной закачки в пласт газа или воды. Это так называемые вторичные методы эксплуатации нефтяных месторождений. Для закачки газа в пласт используют компрессоры среднего (до 10 МПа), либо высокого (>10 МПа) давления. Широко применяются для этой цели так называемые дожимные компрессоры, повышающие давление газа, предварительно сжатого обычными компрессорами.Схема работы дожимных компрессоров показана на рисунке Газ, сжатый компр. сред.давлен. 1, через концевые холодильники 2 и масловлагоотделитель 3, через газораспределительную батарею 4 и дополнительный сепаратор 5 поступает на прием дожимного компрессора 6, сжимающего газ до нужного давления. Газ высокого давления, прошедший конц. холодильник 7 и сепаратор 8, через скважину 9 нагнетается в пласт. Наибольшее распространение на нефтяных промыслах получили дожимные компрессоры, сжимающие газ от 4-5МПа до 25 и более, при мощности>300-1500л.с.(>220-1104КВт) при  . Рабочее давление этих компрессоров до 5 атм. (0,5 МПа), производительность подвесных – до 350 . Рабочее давление этих компрессоров до 5 атм. (0,5 МПа), производительность подвесных – до 350  , групповых – до , групповых – до  . . Для перекачки газа на небольшие расстояния применяют компрессоры с рабочим давлением P=4-8атм с  . Для перекачки газа по магистралям на большие расстояния широко применяют газомоторные компрессоры ( . Для перекачки газа по магистралям на большие расстояния широко применяют газомоторные компрессоры ( и в последнее время центробежные компрессоры с газотурбинным приводом с рабочим давлением до 10-12 МПа, N=6-9тыс.КВт. Центробежный компрессор менее трудоемок при ремонте и обладает большим межремонтным периодом. Процесс его работы можно автоматизировать. и в последнее время центробежные компрессоры с газотурбинным приводом с рабочим давлением до 10-12 МПа, N=6-9тыс.КВт. Центробежный компрессор менее трудоемок при ремонте и обладает большим межремонтным периодом. Процесс его работы можно автоматизировать. с электроприводом синхронным э/дв СТДП-6300-2УХЛ-4 N=6300КВт с n=50 с электроприводом синхронным э/дв СТДП-6300-2УХЛ-4 N=6300КВт с n=50 . Мультипликатор увеличивает частоты до n=150-180 . Мультипликатор увеличивает частоты до n=150-180 . .ГМК типа 10ГК з-да. Двигатель революции двухтактный, V-образный газовый двигатель с 10-ю цилиндрами. Компрессорная часть агрегата может быть скомпонована из 3-5 горизонтальных компрессорных цилиндров двойного действия. Областью применения 10ГК является перекачка горючих газов по крупным магистральным газопроводам. Воздух в продувочные насосы поступает по каналу, расположенному в нижней части станины. Сжатый насосом, он поступает по каналам для продувки цилиндров. Система подачи газа в цилиндр двигателя состоит из регулятора подачи, газовыпускных клапанов, коромысел и толкателей, приводимых в движение кулачками, установленными на валу двигателя. Система зажигания с двумя магнето, каждые из которых обслуживает один ряд циклов.пуск – сжатым воздухом, распредел. на пять цилиндров. 10ГК1 10ГКМ 10ГКНА Давление на приеме, кгс/  25-30 55 55 25-30 55 55Рабочее давление, кгс/  55 250 250 55 250 250Производительность,  370 370 566 370 370 566Число ступ.сжатия 1 Число цилиндров компрессора 3 5 Число цилиндров двигателя 10 10 10 Диаметр цилиндров компр. 197 Длина хода поршня компрессора 356 Число оборотов, об/мин 300 300 300 Мощность двигателя, л.с. 1000 1000 1500 Вес, т.с. 63 С 1971г. начат выпуск газомоторных компрессоров МК-8 N=2060КВт. Имеет более высокий к.п.д. как силовой так и компрессорной части. Он полностью автоматизирован. Подъемники с периодическим циклом работы. Подъемники с периодическим циклом работы применяются как при фонтанном, так и при компрессорном способе добычи нефти. Плунжерный и гидропакерный лифты применяются при фонтанном и компрессорном способах добычи, а лифт замещения – при компрессорной добыче. П  лунжерный лифт: лунжерный лифт:1- Приемный фильтр 2-нижний амортизатор плунжера 3-клапан плунжера 4-плунжер 5-НКТ 6-камера выброса нефти 7-буферная камера плунжера и верхний амортизатор плунжера 8-обводная линия для выкида жидкости, выталкиваемой плунжером из буферной камеры. А-газовая линия Б-отвод продукции скважины (нефть) Плунжер опускается в скважину при открытом клапане жидкость проходит через внутреннюю полость плунжера. При ударе плунжера о нижний амортизатор 2 клапан поднимается и, опираясь о седло, перекрывает внутреннее проходное сечение плунжера. Под плунжером скапливается газ до того времени, пока его энергия не сможет поднять столб жидкости над плунжером. Плунжер и жидкость поднимаются, жидкость отводится в магистраль Б, а плунжер попадает в буферную камеру 7. Здесь давление под плунжером и над ним уравновешивается, т.к. верх камеры сообщен с выкидной линией. Клапан под действием собственного веса опускается, и плунжер начинает падать вниз. Когда энергии пластового газа недостаточно для бесперебойного движения плунжера, тогда добавляют сжатый газ от компрессора. Плунж. л. в НГДУ ,Долинанефть» на поверхности индукционный датчик, при прохождении плунжера дает сигнал для закрытия задвижки на выкиде. Гидронапорный лифт. В этом методе применяется плунжер без проходного отверстия и, соответственно, без клапана. Он имеет две особенности, делающие его более эффективным и надежным. 1) При подъеме плунжера в гидронапорном лифте под плунжером некоторое время имеется и поднимается вместе с ним часть столба негазированной жидкости, что улучшает уплотнение плунжера и уменьшает переток. 2) Процесс спуска плунжера от устья к забою и накопление энергии под плунжером происходит при закрытом выкиде, что уменьшает нерациональный расход энергии.   1-выкидной клапан; 2-верхний амортизатор; 3-плунжер; 4-амортизатор При закрытом выкидном клапане 1 происходит накопление жидкости под и над плунжером 3, находящемся у забойного амортизатора 4. При повышении давление я межтрубье до определенного уровня клапан на устье автоматически открывается (б), давление в НКТ уменьшается, происходит переток жидкости из межтрубья в НКТ, а затем начинает поступать газ. Т.о. над пакером в начале его движения негазированная жидкость Газ, поступающий из межтрубья (накопившийся пластовый или получаемый от компрессора), поднимает плунжер и порция жидкости над ним. Жидкость, находящаяся под поршнем, постоянно стекает по внутр. поверхности трубы и в то же время газируется. Затем жидкость продавливается в выкидной манифольд, а плунжер проходит в верхний амортизатор 2 и падает сигнал к закрытию клапана 1. Давление в межтрубье и НКТ вырывается, и он падает к забою в неподвижном столбе газа. Происходит накопление жидкости, и цикл работы повторяется. Оборудование устья по этой схеме автоматическим регулятором циклов, управляющим закрытием выкидного клапана и подачей газа при подкачке его от компрессора. Реле подает команду когда управление в межтрубье достигает заданной величины и при выходе плунжера на устье к амортизатору. Достоинства: Гидронапорный лифт рассчитан на подъем 1-20т жидкости в сутки. При малых подачах (3-4т/сут) применяется НКТ диаметром 60мм, а при большем отборе - НКТ диаметром 73мм. Диаметр плунжера подбирается по внутр. диаметру НКТ Лифт замещения состоит из камеры с приемным клапаном, спущенной в скважину на НКТ второй колонны труб и устройства, управляющего циклической работой камеры. В камеру 3 из скважины поступает жидкость через фильтр и приемный клапан. После заполнения камеры в неё от газовой линии 2 поднимается сжатый газ по межтрубному пространству. Газ выжимает жидкость из камеры 3 во внутренние трубы, поднимает её до устья и далее в газосепаратор. После этого подача газа датчиками 1,4 прекращается, а имеющийся в ней газ выпускается в газосепаратор через вентиль 5. Камера снова заполняется жидкостью и цикл повторяется. Управление режимом работы камеры осуществляется как с поверхности, так и дистанционно у забоя. 1  ,4-датчики исполн. мех-м.; 2- газовая линия; 1- исполнительный механизм ,4-датчики исполн. мех-м.; 2- газовая линия; 1- исполнительный механизм3-камера для накопления жидкости; 5-вентиль сброса газа; 6-эксплуатационная колонна; Лифт замещения с отсечкой газа на устье 1ЛЗУ-1800 разработан Азинмашем для автоматической периодической эксплуатации скважин с дебитом до 40  с глубиной 1800м. с глубиной 1800м. Лифт замещения с откачкой газа у забоя типа 1ЛЗ-ЗП-3500 рассчитан на подъем 140  с глубиной 3500м. с глубиной 3500м.Управление забойным клапаном, выпускающим газ в камеру и выпускающим газ их неё, осуществляется поднятием НКТ. Станция управления может установить период переключения от 1 до 400мин. Оборудование бескомпрессорного газлифта. При бескомпрессорном газлифте используется энергия газа с высоким давлением, поступающего из газовых месторождений, расположенных вблизи от нефтяных промыслов. После подъема жидкости газ имеет значительно меньшее давление, насыщен парами жидкости и дальнейшее его использование требует дополнительных затрат на его очистку. Схема бескомпрессорного газлифта позволяется без больших капвложений и без сложного компрессорного хозяйства поднимать жидкость на поверхность наиболее простым методом. 1  -газов. скв -газов. скв2-осушка газа 3-подогреватель 4-газорасширяющая батарея 5-регулировочные штуцеры 6-нефт. скв-на 7-газосепаратор 8-емкость нефти Газ из скважины 1 поступает под высоким давлением(15-20МПа) на пункт очистки (осушки) 2, где он проходит гидроциклонные сепараторы и конденсатоотборники. После пункта очистки газ потупает в бесплашечный подогреватель 3, а далее в газораспределительную батарею 4. Газ подогревается до 80-90 градусов цельсия для предотвращения гидратообразования. От батареи 4 газ направляется через регулировочные штуцеры 5 в эксплуатац. нефт. скважины 6. После подъема жидкости газ поступает в газосепараторы 7, откуда он направляется в топливные линии и на газобензиновый завод. Жидкость из газосепараторов направляют в емкость8. Центробежные глубинные насосы с электроприводом. Производство УЭЦН в СССР было начато в 1950г по проектам особого К.Б. по бесштанговым насосам. Сейчас эти насосные установки являются основным видом нефтедобывающего оборудования. В 1960г ими добывалось (.3 млн.т нефти, то уже в 1971г ими уже добывалось 97,7 млн.т. В настоящее время скважины УЭЦН-49%, ШГН-43%, фонтан-6%, Газлифт-1%, причие-1%. Основным фактором применения УЭЦН является установка привода около насоса, что ликвидировало длинный угол связи между ними (штанговый насос этим было снято одно из ограничений полезной мощности, придаваемой насосу, что необходимо). Разработка бесштанговых насосов в нашей стране началась еще до революции, когда А.С. Арутюков и В.К. Долгов разработали скважинный агрегат состоящий из ц/б насоса, приводимого в действие погружным электродвигателем. Сейчас мощность ЭЦН может составлять от 14-100квт, против 40квт у штанговых насосов. Нашей промышленностью выпускаются насосы для отбора 500  жидкости при напоре 750м. Диапазон изготавливаемых ЭЦН составляет 41 типоразмер от: ЭЦН5-40-1400, η=38%, 185кг, 57м; жидкости при напоре 750м. Диапазон изготавливаемых ЭЦН составляет 41 типоразмер от: ЭЦН5-40-1400, η=38%, 185кг, 57м; ЭЦН5-200-800, η=49%, 253кг, 9,5м;ЭЦН6-500-750, η=62,5%, 477кг, 9,5м; ЭЦН5А-360-600, η=59%, 360кг, 9,55м; ЭЦН5А-360-850, η=59,5%, 456кг, 12,1м. Содержание добываемой жидкости сероводорода до ).01г/л, воды не более 99%, свободного газа на входе в насос не более 25% (по объему) и механических примесей 0,1г/л , а насосы в износостойком исполнении – до 5г/л. Шифр: 3ЭЦН5 – для обсадных колонн диаметром 140, 4 – для обсадных колонн диаметром 127(112)мм, диаметр корп. – 86мм с внутренним диаметром 121,7мм. 3-перед шифром – номер модификации, 5А-диаметром 130мм, 6-диаметром 144,3мм, 6А-обс. кол. 168мм с внутренним диаметром 148мм, 40-подача  ; 1400 напор в м. Диаметры насосов: 92,108,114,137,86мм. ; 1400 напор в м. Диаметры насосов: 92,108,114,137,86мм.1 – При использовании ЭЦН возможно применение эффективных средств уменьшения отложения парафина в НКТ (Защитные покрытия и автоматизированные установки со скребками) 2 - Упрощается монтаж оборудования, т.к. не требуется для станции управления и автотранспорта фундаментов. 3 - Межремонтный период при средних и больших отборах значительно больше, чем у штанговых насосов и составляет (190-220сут, по последним данным) до 320 сут. |