винт,диаф насос. Пусковой клапан

Скачать 376.5 Kb. Скачать 376.5 Kb.

|

|

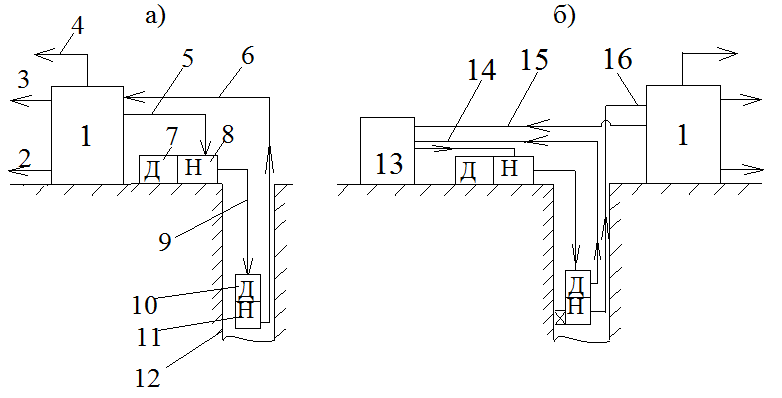

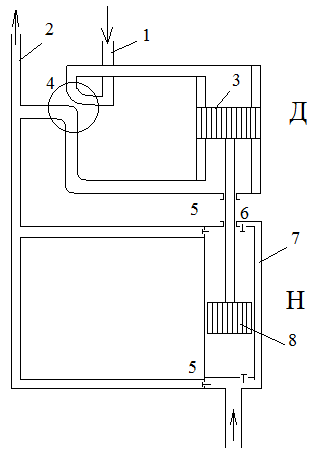

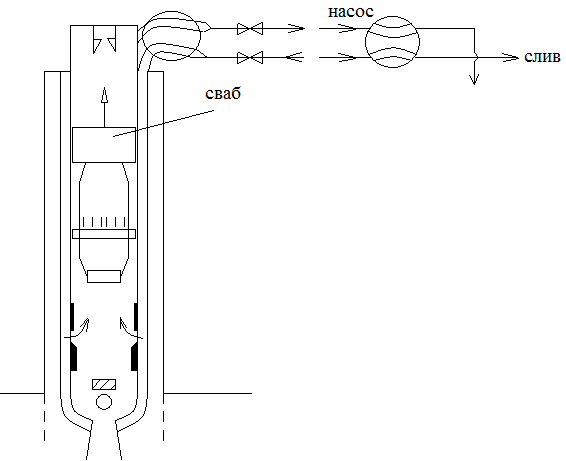

Насосы с гидроприводом. Гидроприводные насосные агрегаты (ГПНА) являются в настоящее время одним из трех основных типов насосного оборудования, применяемого в мировой практике для эксплуатации нефтяных скважин. Особенностью их является применение объемного гидропривода для глубинных поршневых насосов с возвратно-поступательным движением. Подача энергии глубинным агрегатом от наземных осуществляется непрерывно движущимся током рабочей жидкости. В качестве рабочей жидкости в большинстве случаев используется сырая нефть, получаемая из продукции скважин, после удаления из неё свободного газа, воды, песка и др. примесей. Для осуществления возвратно-поступательного движения поршневой группы гидродвигателя и объединенного с ним глубинного насоса обычно применяется размещенное в гидродвигателе золотниковое устройство. Очень ценным для нефтедобывающей промышленности достоинством объемного гидропривода является его способность передавать большое количество энергии с потоком жидкости, имеющим сравнительно небольшой расход, но высокое давление. Это позволяет создавать мощные агрегаты небольших габаритов. Другие достоинства: 1) Небольшие габариты и вес, приходящиеся на единицу мощности; 2) высокий к.п.д. 3) высокая надежность; 4) простота осуществления передач с высокой степенью редукции; 5) регулирование в широком диапазоне основных параметров; 6) простота управления и автоматизации. Применение ГПНА для эксплуатации нефтяных скважин позволило выявить дополнительные достоинства. 1) отказ от длинной механической связи глубинного насоса с наземным двигателем; 2) возможность использования рабочей жидкости для транспортировки и смены ГПНА; 3) приспособленность для эксплуатации нескольких скважин и кустов скважин и др. Первичная часть гидропривода, применяемого для эксплуатации нефтяных скважин, обычно размещается на поверхности земли и представляет собой трёх-пяти плунжерный насос 8 высокого давления, приводимый в действие электродвигателем 7 или двс. Энергия передается потоком жидкости по трубопроводу 9, глубинному поршневому гидродвигателю 10, имеющему золотниковое устройство для реверсирования хода поршня. Гидродвигатель имеет жесткую механическую связь с глубинным насосом 11 и объединен с ним в агрегат, спускаемый на колонне насосных труб в обсадную колонну 12 скважины ниже динамического уровня жидкости. На поверхность должна подниматься продукция скважины, откачиваемая ГПНА, и отработавшая жидкость из гидродвигателя. По способу возврата на поверхность отработавшей жидкости ГПНУ делятся на 2 типа; а) с открытой системой циркуляции жидкости в которой  отработавшая жидкость поднимается на поверхность по общему каналу 6 с продукцией скважины. Смешанный поток направляется в сепаратор 1 для подготовки рабочей жидкости, из которой она снова поступает в силовой насос 8 по трубопроводу 5. Сброс воды – 2, товарная нефть – 3, попутный газ -4 ; 13 – резервуар для рабочей жидкости; 14 – отработавшая жидкость из гидродвигателя; 15 – линия для пополнения утечек рабочей жидкости. б)Ко второму типу относятся установки с закрытой системой циркуляции, в которых отработавшая жидкость и продукция скважины поднимается на поверхность по отдельным каналам 14 и 16. Отработавшая жидкость поступает в небольшой буферный резервуар 13, из которого вновь забирается силовым насосом. Установки второго типа применяются только в тех случаях , когда из-за особенностей состава продукции скважин требуется сложная и дорогостоящая подготовка рабочей жидкости, что оправдывает недостаток – 1) дополнительный третий канал в скважине для раздельного подъема отработанной жидкости. В США в качестве рабочей жидкости применяется вода со специальными смазывающими присадками. 2) сложное поверхностное оборудование при необходимости подготовки рабочей жидкости (отстойники, сепараторы, демульгаторы, подготовители).  Гидропогружной насосный агрегат состоит из 2-х основных частей: Гидравлического поршневого двигателя объемного типа и поршневого насоса двухстороннего действия. 1 – трубопровод 2 – выкидная линия 3 – поршень 4 – четырехходовой кран (золотник) 5 – нагнетательный клапан. Скорость перемещения зависит от скорости подачи жидкости. 6 – всасывающий клапан 7 – обводной клапан 8 – золотниковое устройство. 1. Скважинные гидропоршневые установки хорошо приспособлены для наклонных скважин, т.к. они не имеют движущейся штанговой колонны (ШГНУ) и кабеля рядом с трубами, который повреждается при спуске агрегата (ЭЦН) 2. Подъем жидкости с больших глубин 4000-9000м 3. Возможность добычи высоковязкой жидкости. Установки гидропоршневых насосов (УГН) предназначены для добычи нефти из 2-8 кустовых наклононаправленных скважин. Установки можно применять для добычи нефти с обводненностью до 99%, мех.примеси до 0,1 г/л, сероводорода до 0,01 г/л, температура пласта до  . .Обозначение: УГН25-150-25 – установка гидропоршневых насосов. 25 – подача агрегата  , 150 – подача установки суммарная, 25 – давление нагнетания ГПНА, МПа. , 150 – подача установки суммарная, 25 – давление нагнетания ГПНА, МПа. УГН40-240-20, УГН100-200-18.  ; ;  ; 1) ; 1) ; ;  2) 2) ГПНА сбрасываемого типа: ГН59-89-100-18Q=100   ; n=8-53 Гц ; n=8-53 ГцГН59-89-25-25. Использование давления жидкости при замене ГПНА. С начала разработки ГПНА спускали в скважину на насосных трубах, как и глубинные насосы других типов. Спуск и подъем их для замены связан с затратами тяжелого физического труда и длительными простоями скважины. Поэтому к надежности и долговечности глуб. н.у. всех типов предъявляются повышенные требования. Однако, при эксплуатации глубоких скважин, продукция которых содержит абразивные или агрессивные примеси, насосное оборудование приходится заменять часто через две-три недели. Поэтому для транспортировки ГПНА к забою и на поверхность был использован поток рабочей жидкости. В скважину оборудованную свободным ГПНА, на трубах спускается специальное седло, снабженное обратным клапаном, отделяющем жидкости, находящейся в скважине. После сбрасывается свободный ГПНА и потоком рабочей жидкости, подаваемой насосом, попадает в седло. После достижения ГПНА седла давление жидкости возрастает, и погружной агрегат начинает работать, откачивая продукцию скважины на поверхность. Для подъема ГПНА из скважины жидкость при помощи четырехходового крана, устанавливаемого на «подъем», направляется в другую колонну труб и пройдя через окна в седле, создает усилие, действующее на ГПНА снизу, выталкивает его из седла в колонну НКТ и с помощью резиновой манжеты-свабы, поднимает его к устью скважины. Агрегат, достигший устья скважины, захватывается ловителем и одновременно автоматически отключается силовой насос. С  вободные ГПНА диаметром 63мм может заменить один человек, затрачивая на это при глубине скважины 2000м 1,5-2 часа. вободные ГПНА диаметром 63мм может заменить один человек, затрачивая на это при глубине скважины 2000м 1,5-2 часа.Современные ГПНУ позволяют добывать от нескольких кг до 400-600т,сут жидкости и даже 1000т,сут. Глубина отбора жидкости доходит до 4000м – это очень важное преимущество по сравнению с насосами других типов. Длина хода поршней у погружных агрегатов достигает1м, число ходов 30-60. Погружной агрегат, сбрасываемый в НКТ диаметром 73мм имеетвнешний диаметр 58мм, длину 4м, вес 45кг. Опыт работы в СССР с отечественными установками ГПН показал, что сбрасываемые погружные агрегаты могут работать в среднем с межремонтным периодом 9 месяцев (270) сут. НКТ и пакеры не поднимались по несколько лет. Опыт эксплуатации показал, что смешивание добытой и рабочей жидкости при подъеме их по обсадной колонне, приводило к снижению относительного содержания газа, а так же смол и парафинов в смеси и незначительному их отложению на обсадных трубах. Основы расчета ГПНУ. Схему ГПНУ выбирают в зависимости от объема добычи и размера обсадной колонны скважины. При сбрасываемом ГПН можно применять при следующих параметрах: 1) При замкнутой схеме циркуляции рабочей жидкости двух параллельных колоннах НКТ и установке пакера в скважине – для добычи до 100  , если диаметр обсадных труб 168мм и около 20 , если диаметр обсадных труб 168мм и около 20 , если диаметр обсадных труб 146мм. , если диаметр обсадных труб 146мм.2) При смешивании рабочей жидкости с добываемой, одной колонной НКТ и пакере – для добычи до 500  , если диаметр о.т. 168мм и до 300 , если диаметр о.т. 168мм и до 300 , если диаметр о.т. 146мм. , если диаметр о.т. 146мм.При больших подачах необходимо применять погружные агрегаты, спускаемые в скважину на колонне НКТ. Объем подачи рабочей жидкости зависит от диаметра, длины хода и частоты ходов плунжера двигателя погружного агрегата. При расчете этого объема необходимо учесть утечки жидкости в системе. Для определения давления рабочей жидкости составляют уравнения равновесия сил, действующих на плунжеры двигателя и насоса при их ходе вверх и вниз. Для агрегата, действующего при ходе вверх:  При ходе вниз  Где  - площади сечения плунжера двигателя, штока и плунжера насоса. - площади сечения плунжера двигателя, штока и плунжера насоса. - давление поднимаемой жидкости у глубинного насоса с учетом потерь напора в подъемной колонне и давления у устья скважины. - давление поднимаемой жидкости у глубинного насоса с учетом потерь напора в подъемной колонне и давления у устья скважины. - давление подпора у плунжера, возникающего из-за погружения насоса под динамический уровень с учетом сопротивления. - давление подпора у плунжера, возникающего из-за погружения насоса под динамический уровень с учетом сопротивления. - сумма сил трения плунжеров и штока и инерционных сил. - сумма сил трения плунжеров и штока и инерционных сил. – суммы сил, обусловленных сопротивлениями потока жидкости в агрегате при ходе вверх и вниз соответственно. – суммы сил, обусловленных сопротивлениями потока жидкости в агрегате при ходе вверх и вниз соответственно. – давление рабочей жидкости у погружного насоса при ходе вверх и вниз соответственно. – давление рабочей жидкости у погружного насоса при ходе вверх и вниз соответственно.Из этих уравнений находят неизвестные давления рабочей жидкости (  ). ).Давление рабочей жидкости у поверхностного насоса  Где  - давление рабочей жидкости вгидродвигателе. - давление рабочей жидкости вгидродвигателе. - гидравлическое сопротивление трубопровода - гидравлическое сопротивление трубопровода - давление столба жидкости в трубах. - давление столба жидкости в трубах.Лекция Оборудование для проведения ремонтных работ на скважине. Все работы при подземном ремонте можно разделить на работы при текущем и капитальном ремонте. Работы при текущем ремонте: 1) Предупредительный ремонт: смена газлифтных клапанов, смена скважинных насосов при отработке ими планового срока или снижении подачи, чистка скважин от парафина, устранение утечек в НКТ. 2) Работы по ликвидации аварий или при отказе оборудования: -ликвидация обрывов или отворотов штанг; -замена вышедших из строя скважинных насосов, кабеля, двигателя, пакера и прочего оборудования. 3) Технологические работы: -замена скважинного насоса другим типоразмером или изменение глубины его подвески; -замена НКТ другими размерами или изменение глубины их подвески; -переход на другой способ эксплуатации скважины; -работы по спуску и подъёму скважинного оборудования при воздействии на пласт. Работы при капитальном ремонте: 1)Работы по ликвидации аварий или отказу оборудования: -ликвидации аварий с обсадными трубами; -извлечение скважинного оборудования при обрыве или отвороте НКТ, падение в скважину оборудования. 2) Технологические работы: -переход на другой продуктивный горизонт. Для транспортировки оборудования используются тракторы и а/машины. Спускоподъёмное оборудование включает вышку или мачту, талевую систему, лебёдку, инструмент и средства механизации при захвате колонны НКТ и свинчивании труб. Кроме того, при некоторых работах требуется дополнительное оборудование: При текущем ремонте: 1) Насос для промывки или специальный струйный аппарат для очистки скважины от песчаных пробок; 2) Передвижная парогенераторная установка для промывки скважин горячей нефтью ППУА-1200/100 (  /ч, 10МПа) /ч, 10МПа)При кап.ремонте: 1) Печати для определения положения оборудования и ловильный инструмент; 2) Оборудование для герметизации старого вскрытого горизонта (пакеры, цементирование), оборудование для вскрытия нового горизонта или углубление скважины до нового горизонта, или зарезки нового ствола. Изменение условий труда в подземном ремонте приводит к росту его производительности. Так в объд. «Татнефть» производительность труда в подземном ремонте с 1970 по 1974 возросла с 58 до 64 ремонтов на вахту в год, средняя продолжительность снижена с 36,4 до 32,2 ч., время пребывания скважины в ремонте сокращено с 104 до 51,4 часов. Обустройство площадки у скважины при спуско-подъемных работах. Радиус площадки у скважины рекомендуется иметь не менее 30 метров. Зона радиусом 20м считается зоной повышенной взрыво и пожароопасности. За кругом 25м устанавливается передвижное распределительное устройство с прожектором. От него идут электролинии к электродвигателям, установленных на автомате свинчивания и развинчивания труб и на кабельном барабане (при ремонте ЭЦН), а также к светильникам на скважине. Для подготовки площадки применяют агрегаты 2ПАРС и АЗА-3, ПАРС имеет бульдозерный отвал, бар для нарезания щелей в грунте и гидравлический кран. Кран имеет г/п 0,5т, вылет стрелы – 3,6м, высота подъема крюка – 6,5м. Глубина прорезаемой щели – 1,6м, ширина – 0,14м служит для установки якорей оттяжек. Масса 18т. Агрегат АЗА-3 смонтирован на шасси автом. ЗИЛ-131А, предназначен для механизированной установки винтовых и вертикальных закладных анкеров в прочных грунтах, извлечения винтовых анкеров, бурения шурфов под закладные анкеры. Ввключает в себя: коробку отбора мощности, коробку передач, карданные валы, платформу для инструмента, угловой и верхний редукторы, мачту, вращатель, шнековые буры. Макс. глубина погружения анкера………………..3м диаметр бурения…………………………………………….350мм частота вращения шпинделя………………………….14,38,63,100 об/мин механизм подачи вращателя………………………….гидравлический макс. рабоч. давление.......................................до 10МПа усилие подачи…………………………………………………1200-565Н мачта……………………………………………………………….телескопическ высота……………………………………………………………...min5340-8590мм масса…………………………………………………………….….9200кг Стационарные вышки и мачты. На эксплуатируемой скважине раньше устанавливали стационарные вышки и мачты и оснащали их талевой системой для подъема и спуска труб, штанг и другого скважинного оборудования. Однако при возрастающем межремонтном периоде работы скважинного оборудования коэффициент их использования становится незначительным. Поэтому они остались в основном на старых промыслах. Вышки имеют в сечении четырёхугольник с четырьмя опорными ногами, что обеспечивает им устойчивое положение. Это рамная конструкция с несколькими поясами. От некоторых поясов идут в четыре стороны оттяжки, обеспечивающие надежную устойчивость вышки при боковых нагрузках (от ветра). На верхнем поясе установлена площадка для кронблока талевой системы. Параметры ВЭТ22х50 ВЭТ24х75 ВМ1-24 Грузоподъемность, т 50 75 75 Высота, м 22 24 24 Размер основания 6х6 8х8 8х8 Масса вышки, т 8,7 14,3 14,3 Стационарные мачты имеют две опоры. Устойчивость их обеспечивается оттяжками. Грузоподъемность мачт значительно меньше чем у вышек. Установка их рациональнее, чем установка вышек, т.к. дает существенную экономию металла. Параметры МЭСН15х15 МЭСН 17х25 МЭСН22х25 Грузоподъемность, т 15 25 25 Высота, м 15 17 22 Расстояние между опорами, м 4 4 4 Масса мачты, т 1,6 1,6 1,9 В связи с тем, что стационарные вышки и мачты используются в работе мало, в последнее время на скважинах их не ставят, а используют мачты, смонтированные на агрегатах подземного ремонта или передвижные мачты. Передвижная мачта ПТМТП-40 (передвижная телескопическая мачта трубная, грузоподъемность 40т, высота 22м). При первой ступени выдвижной телескопической мачты высота её равна 16м, а грузоподъемность – 50т. Она смонтирована на гусеничной тележке типа ТГТ «Восток» грузоподъемностью 20т. Передвижная мачта ПМ-20, имеет г/п 20т и высоту 14,5м. Она перевозится на двухколёсной тележке. Талевая система вышек и мачт имеет кронблок, установленный на вышке или мачте, и талевый блок, к которому подвешен крюк. Число роликов в кронблоке и талевом блоке зависит от принятой оснастки талевой системы. Обычно применяется оснастка 3х2, 4х3, 5х4. |