2. ТК-1 Входной контроль. Р оссийская федерация Тюменская область ХантыМансийский автономный округЮгра

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

7.2Потребность в материально-технических ресурсах

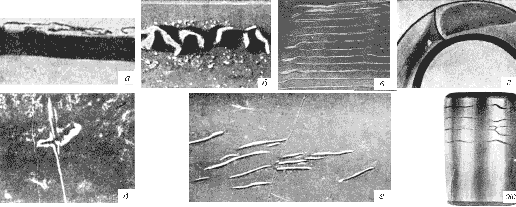

7.3Состав бригадыВходной контроль проводится комиссией, назначаемой приказом по предприятию, специалистами, аттестованными на право проведения данного вида контроля (неразрушающий контроль визуальным и измерительным методом). 8Входной контроль труб, соединительных деталей, запорной и регулирующей арматур9.1 Организация и технология выполнения работВходной контроль материалов и оборудования перед началом и в процессе строительства должен осуществлять подрядчик при непосредственном участии технического надзора заказчика и, при необходимости, авторского надзора проектировщика и эксплуатационных организаций. В порядке осуществления входного контроля материалов и оборудования для строительства трубопроводов службами подрядчика должны выполняться: Приемка, отбраковка и освидетельствование труб, деталей трубопроводов и запорной арматуры, в том числе: создание комиссии по освидетельствованию и отбраковке труб, деталей трубопроводов и арматуры; освидетельствование и отбраковка всех труб и деталей трубопроводов, срок хранения которых на складах превысил 12 месяцев; проверка наличия сертификата завода-изготовителя на каждую партию труб, технического паспорта – на каждую трубу, деталь трубопровода и единицу запорной арматуры; сплошное инструментальное освидетельствование труб и деталей трубопроводов: а) на соответствие указанных в сертификатах характеристик, предусмотренных соответствующими ТУ, ГОСТ или ОСТ; б) на отсутствие недопустимых механических повреждений, металлургических дефектов и коррозии, в том числе расслоений, выходящих на кромку и поверхность изделий, забоин, рисок, вмятин на теле и на торцах; в) на величину отклонений толщины стенки от номинальной; г) на соответствие величины отклонений угла фаски, косины реза торцов, овальности по торцам, кривизны труб и снятия усиления внутреннего шва требованиям действующих норм и правил; ремонт труб, имеющих допустимые дефекты, по технологии, соответствующей требованиям действующих норм и правил, с оформлением актов установленной формы; маркировку труб по результатам освидетельствования и отбраковки в соответствии с требованиями действующих норм и правил. В части контроля состояния запорной арматуры (задвижек) проводят: измерение силы тока электропривода; контроль давления при испытании; плавность хода затвора; контроль герметичности сальникового уплотнения, прокладки между крышкой и корпусом, верхнего уплотнения крышка-шпиндель, герметичности затвора. Осуществление специализированными службами входного контроля подрядчика или соответствующей комиссией проверки качества всех поступающих сварочных материалов, при этом должно быть установлено: соответствие электродов, флюсов, проволоки и т.п. требованиям действующих норм и правил; наличие сертификатов на каждую партию и марку материалов; соответствие маркировки и условного обозначения сварочных материалов в сертификате и на упаковке; состояние упаковки, состояние поверхности покрытия электродов, состояние поверхности сварочной проволоки, однородность и цвет зерен флюса и т.д.; соответствие марок применяемых материалов указанных в технологических картах на сварку; правильность хранения сварочных материалов; наличие и исправность печей для прокалки и термопеналов для электродов. Сварочные материалы, которые по результатам входного контроля не соответствуют требованиям нормативных документов и/или проекта, должны признаваться службами входного контроля или комиссиями строительно-монтажной организации некачественными и на них должны быть составлены акты согласно действующим нормам и правилам. Осуществление специализированными службами входного контроля подрядчика или соответствующей комиссией проверки качества всех поступающих изолировочных материалов, при этом должно быть установлено: соответствие полимерных лент и других изоляционных материалов на складах требованиям проекта; соответствие качества полимерных лент и других изоляционных материалов требованиям действующих норм и правил, ГОСТ, ОСТ, ТУ; соответствие термоусадочных муфт требованиям проекта, норм и правил: а) отсутствие сквозных повреждений; б) соответствие геометрических параметров паспортным данным и условиям поставки, отсутствие смятий, складок и других внешних повреждений; в) соответствие ширины и толщины муфт паспортным данным; соответствие хранения изоляционных материалов требованиям норм и правил; наличие сертификатов на каждую партию и марку материалов; соответствие марок применяемых изоляционных материалов проекту. Осуществление специализированными службами входного контроля подрядчика или соответствующей комиссией проверки качества всех поступающих материалов, изделий, для выполнения общестроительных, электромонтажных и других работ, предусмотренных проектом. Контроль поверхности металла, труб, соединительных деталей трубопроводов, запорной и регулирующей арматуры Качество поверхности металла проверяют на соответствие требованиям НТД на поставку визуально без применения увеличительных приборов (кроме случаев, оговоренных особо). Наиболее общие характерные дефекты поверхности металлопродукции приведены в табл. 1 и на рис. 1. Таблица 1 Дефекты поверхности металлопродукции

Во всех случаях при обнаружении дефектов (в том числе следов коррозии) определяется характер дефекта и глубина его залегания. При приемке, разбраковке и освидетельствовании труб проверяют: а) соответствие указанных в сертификатах (паспортах) показателей химического состава и механических свойств металла предусмотренным в соответствующих ТУ или ГОСТ; б) визуальным контролем: наличие маркировки и соответствие ее имеющимся сертификатам (паспортам); отсутствие недопустимых вмятин, задиров и других механических повреждений, металлургических дефектов и коррозии; отсутствие на торцах забоин, вмятин, наличие разделки под сварку; в) инструментальным контролем: толщину стенки по торцам; овальность по торцам; кривизну труб; косину реза торцов труб; отсутствие расслоений на концевых участках труб; размеры обнаруженных забоин, рисок, вмятин на теле и на торцах. Трубы считаются пригодными при условии, что: они соответствуют требованиям технических условий и стандартов на поставку и имеют заводскую маркировку и сертификаты; отклонения наружного диаметра корпуса труб на длине не менее 200 мм от торца не превышают для труб диаметром до 800 мм включительно предельных величин, регламентируемых соответствующими ГОСТами и ТУ, а для труб диаметром свыше 800 мм - ±2 мм; отклонения толщины стенки по торцам не превышают предельных значений, регламентируемых соответствующими ГОСТами и ТУ; овальность бесшовных труб не выводит их наружный диаметр за предельные отклонения, а сварных труб диаметром 426 мм и более не превышает 1% номинального наружного диаметра (при этом овальность определяется как отношение разности величин наибольшего и наименьшего измеренных диаметров торца обследуемой трубы к номинальному диаметру); кривизна труб не превышает 1,5 мм на 1 м длины, а общая кривизна - не более 0,2% длины трубы; косина реза торцов труб не превышает 2,0 мм; на концевых участках труб отсутствуют расслоения любого размера, выходящие на кромку или поверхность трубы; глубина царапин, рисок и задиров на поверхности труб (деталей, арматуры) не превышает 0,2 мм; на теле и на торцах трубы отсутствуют вмятины; в местах, пораженных коррозией, толщина стенки трубы не выходит за пределы минусовых допусков. Трубы могут подвергаться ремонту, если: глубина рисок, царапин и задиров на поверхности труб не превышает 5% от толщины стенки; вмятины на концах труб имеют глубину не более 3,5% от внешнего диаметра; глубина забоин и задиров фасок не более 5 мм; на концевых участках труб имеются расслоения, которые могут быть удалены обрезкой. Ремонт труб производят в соответствии с требованиями "Строительство магистральных и промысловых трубопроводов. Сварка" ВСН 006-89. Проведение ремонта и заключение о пригодности труб к дальнейшему использованию оформляется актом установленной формы. Патрубки запорной и распределительной арматуры, детали трубопроводов, имеющие дефекты могут быть подвергнуты ремонту только в случае, если это разрешено заводом-изготовителем. При измерении наружного диаметра труб, деталей трубопроводов и пр. диаметром до 57 мм включительно за величину диаметра принимают среднее арифметическое измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем с погрешностью не более 1,0 мм. Для труб и пр. диаметром более 57 мм значение наружного диаметра где П - периметр (мм), измеренный рулеткой с точностью 0,5 мм; Т - толщина ленты рулетки, мм. Толщину стенки измеряют с торцов труб и деталей штангенциркулем не менее чем в пяти равномерно распределенных по окружности точках с погрешностью не более 0,1 мм. В местах, пораженных коррозией, толщину стенки измеряют с помощью ультразвукового толщиномера с точностью не ниже 0,1 мм. Полученные при освидетельствовании результаты внешнего осмотра и инструментального контроля заносят в ведомость. В ведомости должны быть отмечены трубы и другие элементы, подлежащие ремонту. Трубы (детали, элементы арматуры), прошедшие освидетельствование, должны быть промаркированы. Маркировка производится на расстоянии 100-150 мм от торца несмываемой краской в следующем порядке: порядковый номер трубы (детали, элементы арматуры); индекс категории, к которой отнесена труба (деталь, элемент арматуры) после освидетельствования: "П" - пригодные для использования в газонефтепроводном строительстве; "Р" - требующие ремонта для дальнейшего использования в газонефтепроводном строительстве; "У" - пригодные для использования в других отраслях народного хозяйства; "Б" - не пригодные к дальнейшему использованию. Индексом "П" маркируют трубы, отвечающие требованиям п.3.5 настоящих норм. Индексом "Р" маркируют трубы, подлежащие ремонту в соответствии с требованиями п.3.6. Индексом "У" маркируют трубы, если их ремонт не позволил устранить имеющиеся дефекты, и они не отвечают требованиям, изложенным в п.3.6. Индексом "Б" маркируют трубы, которые по результатам освидетельствования признаны абсолютно непригодными для дальнейшего использования. По результатам освидетельствования комиссия составляет акт, в котором указывают число освидетельствованных труб, число труб, признанных годными для использования при сооружении технологических трубопроводов, подлежащих ремонту, и число полностью отбракованных труб. В последнем случае в акте комиссия должна указать возможность их дальнейшего использования в народном хозяйстве. В акте должны быть указаны причины, в результате которых трубы потребовали ремонта или пришли в негодность. Приемка запорной арматуры и обратных затворов в монтаж производится монтажником, инженером по входному контролю в присутствии представителя заказчика. Контроль качества поставляемой запорной арматуры и обратных затворов производится на соответствие их рабочей документации КМ, КМД и требованиям ВСН 012-88. Входной контроль запорной арматуры и обратных затворов включает в себя: проверку эксплуатационной и разрешительной документации; визуальный и инструментально-измерительный контроль; испытания на герметичность. Проверка эксплуатационной и разрешительной документации В составе эксплуатационной и разрешительной документации на арматуру должны входить: паспорт (формуляр) завода изготовителя; руководство по эксплуатации (на русском языке); сертификат соответствия; сертификат пожарной безопасности (для арматуры устанавливаемой на трубопроводы системы пожаротушения); разрешение Ростехнадзора на применение; акты проведения контроля корпуса арматуры акустико-эмиссионным методом после капитального ремонта на специализированном ремонтном предприятии. В паспорте завода изготовителя или ремонтного предприятия должны быть указаны: сведения, подтверждающие проведение гидравлических испытаний (испытание на прочность; плотность материала корпусных деталей и сварных швов; герметичность относительно внешней среды; на работоспособность; на герметичность затвора; на герметичность сальника воздухом); сведения, подтверждающие проведение 100% контроля радиографическим и ультразвуковым методами присоединительных концов патрубков и сварных швов корпусных деталей (включая переходы фланец-корпус, фланец-крышка); проверка корпуса акустико-эмиссионным методом (на специализированном предприятии при проведении капитального ремонта); размеры стыковых кромок. В паспорте должна быть подпись (с указанием Ф.И.О.) и печать представителя ОТК и технического надзора, которые являются подтверждением соответствия арматуры ТУ на изготовление и ремонт. Инструментально-измерительный контроль

Не указанные в конструкторской документации формы и расположения обработанных поверхностей должны ограничиваться полем допуска на размер или расстояние между поверхностями. Гидравлические испытания Гидравлические испытания производятся аттестованными лабораториями в присутствии представителей заказчика и монтажной организации. Предельное отклонение от номинальных значений измеряемых параметров на испытательном оборудовании на арматуру, не должно превышать: +/- 1,0% - давление; +/- 5 0С - температура; +/- 1 мин. - время. Отмеченные дефекты оформляются актом с приложением дефектной ведомости. Дефектная ведомость передается изготовителю для устранения обнаруженных дефектов. К акту приемки запорной арматуры и обратных затворов в монтаж должны быть приложены: рабочие чертежи КМД изготовителя; комплектовочные (отправочные) ведомости; протокол качества на запорной арматуры и обратных затворов. Объем контроля ВИК подвергаются 100 % поверхности. Инструментальному контролю подвергается каждая труба. Оформление результатов контроля 1. Акт проверки изделий по форме 3.3. ВСН 012-88. 2. Регистрация в журнале входного контроля установленного образца. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||