ЛР2. Работа 2 Микроскопический анализ (микроанализ) Цель работы

Скачать 252 Kb. Скачать 252 Kb.

|

|

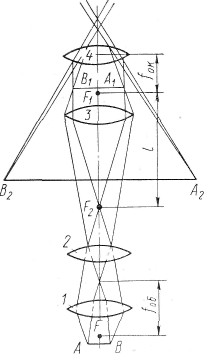

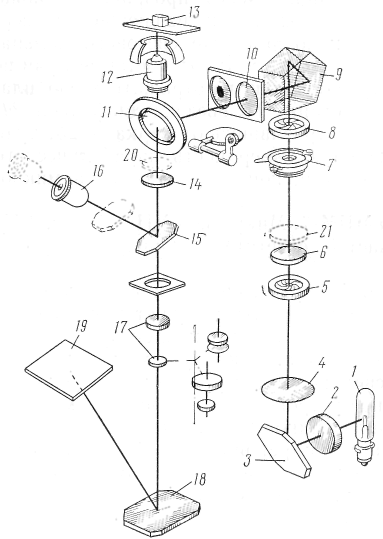

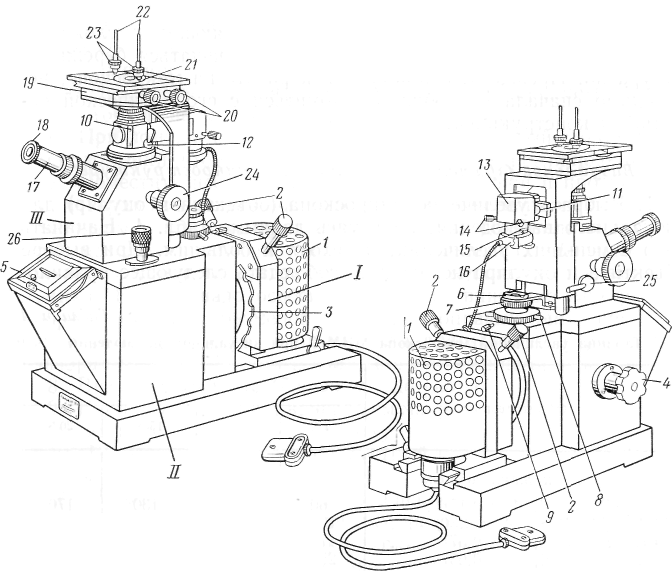

Работа № 2 Микроскопический анализ (МИКРОАНАЛИЗ) Цель работы : 1.Изучить методику приготовления микрошлифов 2.Изучить оптическую схему и конструкцию вертикального металлографического микроскопа МИМ-7 3.Зарисовать микроструктуры микрошлифов с помощью микроскопа МИМ-7 Краткие теоретические сведения: Под микроанализом понимают изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50—2000 раз. При помощи микроанализа определяют: 1) форму и размер кристаллических зерен, из которых состоит металл или сплав; 2) изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработки, а также после внешнего механического воздействия на сплав; 3) микропороки металла — микротрещины, раковины и т. п.; 4) неметаллические включения — сульфиды, оксиды и др.; 5) химический состав некоторых структурных составляющих по их характерной форме и характерному окрашиванию специальными реактивами и в некоторых случаях приблизительно определяют химический состав изучаемого сплава. Для микроскопического анализа из испытываемого материала вырезают образец и путем ряда операций (шлифования, полирования, травления) доводят до такого состояния, когда при рассмотрении его в металлографический микроскоп выявляются неметаллические включения, мелкие поры, графит в чугуне (после шлифования и полирования) или микроструктура (после шлифования, полирования и травления). Подготовленная для исследования под микроскопом поверхность образца называется микрошлифом. Таким образом, микроскопический анализ состоит: 1) из приготовления микрошлифов и 2) исследования микрошлифов с помощью металлографического микроскопа. На вырезанном образце выравнивают поверхность, которая предназначена для микроанализа. Получение плоской поверхности достигается опиливанием напильником (если материал мягкий) или заточкой на абразивном круге (если материал твердый). При заточке образца из закаленной стали необходимо следить за тем, чтобы образец сильно не нагревался, так как при этом в поверхностном слое может произойти отпуск и структура стали изменится. Поэтому при заточке образец необходимо периодически охлаждать погружением в воду. Полученную плоскую поверхность образца шлифуют на шлифовальной (наждачной) шкурке с зернами различных размеров (номеров) . Шлифование начинают на шкурке с более крупным абразивным зерном, затем постепенно переходят на шлифование шкуркой с более мелким абразивным зерном. Шлифуют вручную на шкурке, положенной на толстое стекло, или на специальных шлифовальных станках. При шлифовании вручную образец подготовленной плоскостью прижимают рукой к шлифовальной шкурке и водят им по бумаге в направлении, перпендикулярном к рискам, полученным после опиливания напильником. Шлифуют до полного исчезновения рисок, после этого поверхность образца вытирают ватой (или промывают), поворачивают на 90° и шлифуют на шкурке с более мелким абразивным зерном до полного исчезновения рисок, полученных от предыдущего шлифования. При замене шкурки одного размера зернистости другим образец вытирают ватой и поворачивают на 90°, чтобы риски при последующей обработке получались перпендикулярными к рискам от предыдущей обработки. Можно шлифовать также специальными пастами, нанесенными на небольшие листы чертежной бумаги. Механическое шлифование осуществляется на специальных шлифовальных машинах, имеющих несколько кругов диаметром 200—250 мм, приводимых во вращение от электродвигателя. На поверхность кругов надевают или наклеивают шлифовальную шкурку. Методика механического шлифования аналогична методике ручного шлифования. После окончания шлифования на шлифовальной шкурке самой мелкой зернистости полированием удаляют риски и обрабатываемая поверхность образца получается блестяще зеркальной. Полировать можно механическим и электролитическим способами. Механическое полирование производят на специальном полировальном станке, обтянутым сукном или фетром.Сукно смачивают полировальной жидкостью. После полирования образец промывают водой; полированную поверхность протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой. Чтобы предохранить полированную поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием. При электролитическом полировании в ванну с электролитом погружают полируемый образец , являющийся анодом, и катод из нержавеющей стали. Для электролитического полирования различных сталей, чугунов и сплавов цветных металлов применяют различного состава электролиты и различные режимы . При электролитическом полировании под действием тока в процессе электролиза на поверхности металла образуется пленка продуктов анодного растворения: толщина пленки на выступах значительно меньше, чем во впадинах, поэтому выступы растворяются более интенсивно и поверхность образца выравнивается. При электролитическом полировании поверхность образца получается без пленки деформированного металла и, следовательно, без искажения структуры в поверхностном слое, что возможно при механическом полировании. По зеркальной поверхности образца, полученной после полирования, нельзя судить о строении сплава. Только неметаллические включения (сульфиды, оксиды, графит в сером чугуне) вследствие их окрашенности в различные цвета резко выделяются на светлом фоне полированного микрошлифа.Поэтому для выявления микроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом. Сущность процесса выявления структуры металлов и сплавов травлением заключается в различной степени растворения или окрашивания отдельных структурных составляющих — зерен чистых металлов, твердых растворов, химических соединений. Различные структурные составляющие обладают разным электродным потенциалом. Когда полированная поверхность сплава покрыта травителем, являющимся электролитом, одни структурные составляющие сплава, имеющие более электроотрицательный электродный потенциал, будут являться анодами и растворяться, другие структурные составляющие, с более положительным электродным потенциалом, будут катодами и сохраняться неизменными. Так как таких анодных и катодных участков много, то в результате травления на поверхности микрошлифа образуются многочисленные впадины и выступы, которые и характеризуют микроструктуру сплава. При освещении протравленного микрошлифа на металлографическом микроскопе лучи света будут по-разному отражаться от различно протравившихся структурных составляющих. Структурные составляющие, протравившиеся слабо, отразят в поле зрения микроскопа больше лучей света и будут казаться светлыми; структурные составляющие, протравившиеся сильно, отразят в поле зрения микроскопа, вследствие рассеяния света, меньше лучей и будут казаться темными. Таким образом, на разнице в состоянии поверхности и количестве отраженных лучей и основано выявление структуры сплавов. Продолжительность травления зависит от марки стали и структуры, но обычно достаточна выдержка в несколько секунд. Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой. В результате травления должно быть четкое выявление микроструктуры. После изготовления микрошлифа необходимо исследовать его микроструктуру с помощью оптического микроскопа. Качество микроскопа характеризуется возможным увеличением, совершенством изображения, разрешающей способностью микроскопа.  Рис. 1 Оптическая схема микроскопа Увеличение микроскопа равно произведению увеличений объектива и окуляра. Объектив увеличивает рассматриваемый предмет, а окуляр увеличивает лишь изображение, получаемое от объектива, и не добавляет к нему никаких новых особенностей структуры, если они не выявлены объективом. Увеличение объектива где l — оптическая длина тубуса, т. е. расстояние между соседними фокусами f1и F2, для микроскопа МИМ-7 оно равно 250 мм; fоб — фокусное расстояние объектива. Увеличение окуляра, так же как и для лупы, где fок — фокусное расстояние окуляра. Общее увеличение микроскопа Разрешающая способность микроскопа d(способность различать мельчайшие детали предмета) характеризуется уравнением где А — числовая апертура объектива. Световые лучи от электрической лампы 1 (рис. 2) проходят через коллектор 2 и, отражаясь от зеркала 3, попадают на светофильтр 4 (обычно желтый для получения изображения с резкими контурами), затем на апертурную диафрагму 5 (для ограничения световых пучков и получения высокой четкости изображения), линзу 6, фотозатвор 7, полевую диафрагму 8 (для ограничения освещенного поля рассматриваемого участка на микрошлифе), преломляются пентапризмой 9, проходят через линзу 10, попадают на отражательную пластинку 11 направляются объектив 12 и на микрошлиф 13, установленный на предметном столике. Отразившись от микрошлифа 13, лучи вновь проходят через объектив 12 и, выходя из него параллельным пучком, попадают на отражательную пластинку 11 и ахроматическую линзу 14. При визуальном наблюдении в ход лучей вводится зеркало 15, которое отклоняет лучи в сторону окуляра 16. При фотографировании зеркало 15 выключается выдвижением тубуса вместе с окуляром и зеркалом и лучи направляются непосредственно к фотоокуляру 17, проходят через него на зеркало 18, от которого отражаются и попадают на матовое стекло 19, где и дают изображение. Для фиксирования микроструктуры матовое стекло 19 за меняется кассетой с фотопластинкой.  Рис. 2. Оптическая система микроскопа МИМ-7 Для наблюдения в поляризованном свете в систему включают вкладной анализатор 20 и поляризатор 21. Микроскоп МИМ-7 (рис. 3) состоит из трех основных частей: осветителя, корпуса и верхней части. Осветитель I имеет фонарь 1, внутри кожуха которого находится лампа. Центрировочные винты 2 служат для совмещения центра нити лампы с оптической осью коллектора. Корпус II микроскопа. В корпусе микроскопа находятся: диск 3 с набором светофильтров; рукоятка 4 переключения фотоокуляров; посадочное устройство для рамки 5 с матовым стеклом или кассеты с фотопластинкой 9 X 12 мм; узел апертур ной диафрагмы, укрепленный под оправой осветительной линзы 6; кольцо с накаткой 7, служащее для изменения диаметра диафрагмы; винт 8, вращением которого смещается диафрагма для создания косого освещения; винт 9 для фиксации поворота апертурной диафрагмы. Верхняя часть III микроскопа имеет следующие детали. 1. Иллюминаторный тубус 10, в верхней части которого расположено посадочное отверстие под объектив. На патрубке иллюминаторного тубуса расположена рамка с линзами 11 для работы в светлом и темном поле и рукоятка 12 для включения диафрагмы 24 при работе в темном поле; под кожухом 13— пентапризма. В нижней части кожуха 13 расположены центрировочные винты 14 полевой диафрагмы, диаметр которой изменяют при помощи поводка 15. Под конусом полевой диафрагмы находится фотозатвор 16. 2. Визуальный (зрительный) тубус 17, в отверстие которого вставляется окуляр 18. При визуальном наблюдении тубус вдвигают до упора, а при фотографировании выдвигают его до отказа. 3. Предметный столик 19, который при помощи винтов 20 может передвигаться в двух взаимно перпендикулярных направлениях. В центре предметного столика имеется окно, в него вставляют одну из сменных подкладок 21 с отверстиями различного диаметра. На предметном столике расположены держатели, состоящие из вертикальных колонок 22 и пружинящих прижимов 23, которыми микрошлиф прижимается к подкладке предметного столика. Макрометрический винт 24 служит для перемещения предметного столика в вертикальном направлении и этим производится грубая наводка на фокус. Зажимным винтом 25 фиксируют определенное положение предметного столика, чтобы он самопроизвольно не опускался. Для установки столика 19 на нужной высоте на кронштейне столика награвирована риска, которая устанавливается против точки, награвированной на корпусе микроскопа. 4. Микрометрический винт 26, с помощью которого объектив перемещают в вертикальном направлении и точно наводят на фокус. Расход микрометрической подачи 3 мм, цена деления барабана — 0,003 мм.  Рис. 4. Общий вид микроскопа МИМ-7 ОТЧЕТ 1.Ознакомиться с конструкцией и оптической схемой микроскопа МИМ-7. 2.Зарисовать микроструктуры микрошлифов 2.Сделать выводы по работе

ВЫВОДЫ:________________________________________________________________________________________________________________________________________________________________ _____________________________________________________________________________________ _____________________________________________________________________________________ _____________________________________________________________________________________ _____________________________________________________________________________________ _____________________________________________________________________________________ _____________________________________________________________________________________ _____________________________________________________________________________________ Контрольные вопросы: Что такое микроанализ и для чего его используют? Назовите этапы приготовления микрошлифа Что входит в оптическую систему микроскопа МИМ-7? Что называют объективом и окуляром? Как подсчитать общее увеличение микроскопа? Что представляет собой осветительная часть микроскопа? 7. Какие структурные составляющие можно увидеть на нетравленом шлифе? Литература: 1.Геллер Ю.А. ,Рахштадт А.Г. Материаловедение, М., Металургия.1980. 447с. 2.Лахтин Ю.М. ,Леонтьев В.П .Материаловедение, .М.,Машиностроение,1980,405с 3.Самохоцкий А.И., Кунявский М.Н. Лабораторные работы по металловедению и термической обработке металлов.М.Машиностроение, 1981, 173с. 4.Паисов И.В. Пособие к лабораторным работам по материаловедению и термический обработки металлов,М.,Металлургия, 1968, 95с. Дата выполнения _________________________ Подпись студента_________________________ Подпись преподавателя____________________ | ||||||||||||