дипломная работа. Работы

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

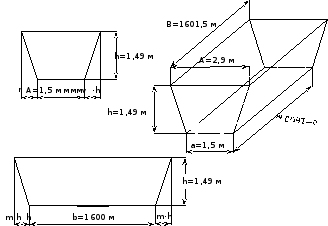

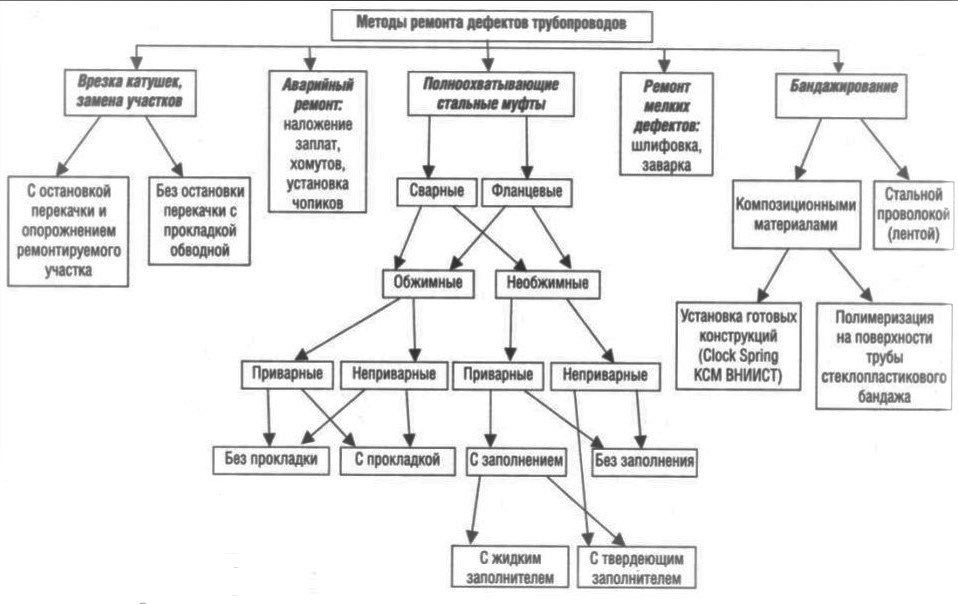

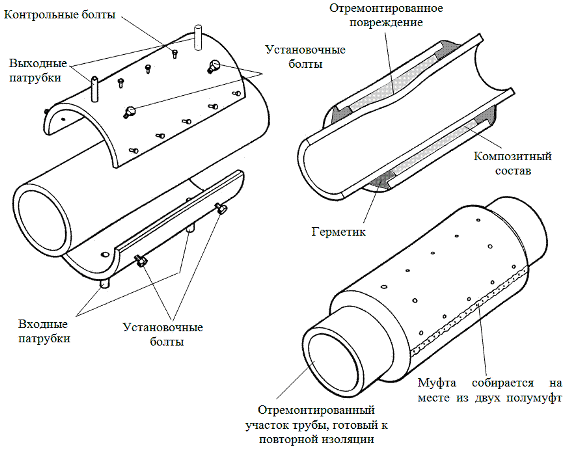

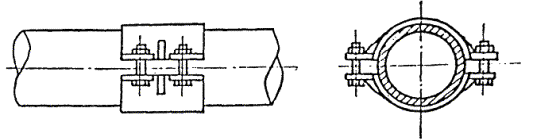

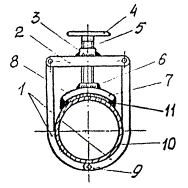

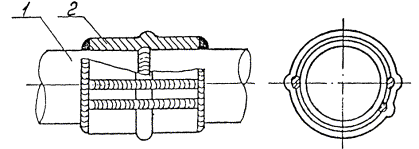

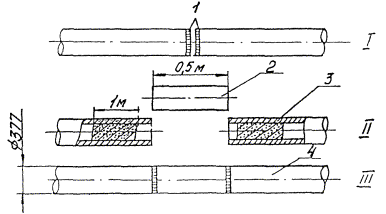

D; - на участках, пригружаемых неткаными синтетическими материалами или геотекстильными материалами, - 1,5 D; б) при соединении одиночных труб муфтами или фланцами: - для газопроводов диаметром до 0,5 м - D + 0,8 м; - то же, от 0,5 м до 1,2 м - D + 1,2 м. При откосах положе 1:0,5 минимальная ширина траншеи принимается D+0,5 м для укладки отдельными трубами и D+0,3 м - для укладки плетями. Если ширина ковша одноковшового экскаватора превышает приведенные ранее размеры, то ширина траншеи принимается: - в песках и супесях - К+ 0,15 м; - в глинистых грунтах - К + 0,4 м; - в скальных (разрыхленных) и мерзлых грунтах - К + 0,4 м, где К - ширина ковша по режущим кромкам. Размеры приямков для заделки стыков в траншее для газопроводов всех диаметров должны быть следующими: - для стальных труб - длина 1,0 м, ширина D + 1 м, глубина 0,7 м; - для полиэтиленовых труб - длина 0,6 м, ширина D + 0,5 м, глубина 0,2 м. Для определения объемов земляных работ при разработке траншее используют формулу (3) Воспользуемся рисунком (2)  Рисунок 2- Схема основной траншее где а – ширина дна траншеи, м; b– длина дна траншеи, м; h – высота траншеи, м; A – ширина верха траншеи, м; m- величина заложения откоса(m=0,5) B – длина верха траншеи, м. Теперь по формуле (3) найдем объем земляных работ: V=1,49/6*((2*2,9+1,5)*1601,50+(2*1,5+2,9)*1600)=5246,815 м3 Формула подсчетов расхода электродов: Н=Мк, (4) Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к - это коэффициент поправки на огарки 7 Охрана труда и промышленная безопасность Общие положения 1. Настоящие Федеральные нормы и правила в области промышленной безопасности «Правила безопасности для опасных производственных объектов магистральных трубопроводов» (далее - Правила) устанавливают требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма на опасных производственных объектах магистральных трубопроводов (далее - ОПО МТ), на которых транспортируются опасные вещества - углеводороды, находящиеся в жидком (нефть, нефтепродукты, сжиженные углеводородные газы, конденсат газовый, широкая фракция легких углеводородов, их смеси) и/или газообразном (газ) состоянии. 2. Правила разработаны в соответствии с Федеральным законом от 21 июля 1997 года N 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997, N 30, ст.3588; 2000, N 33, ст.3348; 2003, N 2, ст.167; 2004, N 35, ст.3607; 2005, N 19, ст.1752; 2006, N 52, ст.5498;2009, N 1, ст.17, 21; N 52, ст.6450; 2010, N 30, ст.4002; 2010, N 31, ст.4196; 2011, N 27, ст.3880; N 30, ст.4590, 4591, 4596; N 49, ст.7015, 7025; 2012, N 26, ст.3446; 2013, N 9, ст.874). 3. Правила предназначены для применения при: а) разработке технологических процессов, проектировании, строительстве, эксплуатации, реконструкции, техническом перевооружении, капитальном ремонте, консервации и ликвидации ОПО МТ; б) изготовлении, монтаже, наладке, обслуживании, диагностировании и ремонте технических устройств, применяемых на ОПО МТ; в) проведении экспертизы промышленной безопасности: документации на консервацию, ликвидацию, техническое перевооружение опасного производственного объекта (далее - документация); технических устройств; зданий и сооружений; деклараций промышленной безопасности ОПО МТ; обоснований безопасности опасных производственных объектов. 4. Пожарная безопасность ОПО МТ обеспечивается в соответствии с требованиями Федерального закона от 22 июля 2008 года N 123-ФЗ «Технический регламент о требованиях пожарной безопасности» (Собрание законодательства Российской Федерации, 2008, N 30 ст.3579; 2012, N 29, ст.3997; 2013, N 27, ст.3477). 5. К ОПО МТ относятся объекты линейной части и площадочные сооружения. 8 Классификация дефектов трубопровода Дефекты геометрии трубы (связаны с изменением ее формы): Вмятина – локальное уменьшение проходного сечения трубы в результате механического воздействия, при котором не происходит излома оси трубопровода; Гофр – чередующиеся поперечные выпуклости и вогнутости стенки трубы, приводящие к излому оси и уменьшению проходного сечения нефтепровода; Овальность – дефект, при котором сечение трубы имеет отклонение от цилиндрической формы, а наибольший и наименьший диаметры находятся во взаимно перпендикулярных направлениях; Дефекты стенки трубы: потеря металла – изменение номинальной толщины стенки трубы, характеризующееся локальным утонением в результате механического или коррозионного повреждения или обусловленное технологией изготовления; Риска (царапина, задир) – потеря металла, происшедшая в результате взаимодействия стенки трубы с твердым телом при взаимном перемещении; Расслоение – несплошность металла стенки трубы; расслоение с выходом на поверхность (закат, плена прокатная) – расслоение, выходящее на внешнюю или внутреннюю поверхность трубы; Расслоение в околошовной зоне – расслоение, примыкающее к сварному шву; Трещина – дефект в виде узкого разрыва металла стенки трубы; Дефекты сварного шва (дефекты непосредственно в сварном шве или в околошовной зоне: трещины, непровары, несплавления, поры, шлаковые включения, подрезы, превышения проплава и др.); Комбинированные дефекты (различные комбинации из дефектов, приведенных выше); Недопустимые конструктивные элементы (это элементы или соединительные детали, не соответствующие требованиям действующих нормативно-технических документов: тройники, плоские заглушки и днища, сварные секторные отводы, переходники, вварные и накладные заплаты всех видов и размеров). 9 Основные методы ремонта дефектов трубопровода  Рисунок 3- методы ремонта дефектов трубопроводов Характеристика основных методов ремонта дефектов трубопроводов Ремонт шлифовкой используется при коррозионных дефектах, рисках, расслоениях с выходом на поверхность, при мелких трещинах; максимальная глубина зашлифованного участка должна быть не более 20 % номинальной толщины стенки; зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии. Ремонт заваркой применяется для ремонта дефектов типа «потеря металла» (коррозионные язвы, риски) с остаточной толщиной стенки не менее 5 мм; максимальный линейный размер дефекта не должен превышает трех номинальных толщин стенки трубы; заварку разрешается проводить только на полностью заполненном нефтепроводе; максимальное допустимое давление в трубе при заварке должно определяться из условий: Рзав ≤ 0,4 tост МПа при tост ≤ 8,75 мм; Рзав ≤ 3,5 tост МПа при tост ≥ 8,75 мм, где tост – остаточная толщина стенки на месте заварки, мм; коэффициент 0,4 имеет размерность МПа/мм. выполняется ручной электродуговой сваркой; количество наплавочных слоев (без учёта контурного шва) – не менее трёх. Установка ремонтных конструкций: Для постоянного ремонта: композитная муфта; обжимная приварная муфта; несколько типов галтельных муфт; приварной патрубок с эллиптическим днищем Для временного ремонта: приварная необжимная муфта; приварная муфта с коническими переходами. Ремонтные конструкции для постоянного ремонта: галтельная муфта (состоит из двух полуобечаек, имеющих полость (галтель) с заполнением антикоррозионной жидкостью) Обжимная приварная муфта с технологическими кольцами: применяется при ремонте несквозных дефектов стенки нефтепровода, дефектов сварного шва, стенки трубопровода, коррозионных дефектов. Композитная муфта (устанавливаемая по технологии КМТ) Технология установки композитной муфты: Муфта монтируется из двух свариваемых между собой полумуфт; Между муфтой и трубой остается кольцевой зазор от 6 до 40 мм, регулируемый установочными болтами; Края кольцевого зазора герметизируются; Установочные болты выворачиваются; Уровень заполнения муфты композитным составом определяется через контрольные отверстия малого диаметра, в которые наживлены болты. Все выступающие из муфты детали обрезаются заподлицо с наружной поверхностью муфты.  Рисунок 4- конструкция композитной муфты КМТ а) – конструкция композитной муфты КМТ б) – отремонтированный участок трубы, готовый к повторной изоляции: 1, 5 - установочные болты; 2, 3 - вводные и выходные патрубки соответственно; 4 - контрольные болты; 6 - отремонтированное повреждение; 7 - композитный состав; 8 - герметик; 9 - продольный сварной шов, с помощью которого муфта собирается на месте из двух полумуфт  Рис 5- Установка композитной муфты Технологические схемы ремонта трубопроводов с заменой изоляции в траншее без подъема трубопровода с подкопом и поддержкой ремонтируемого участка; в траншее с подъемом ремонтируемого участка трубопровода трубоукладчиками на высоту, позволяющую пропустить по поднятому участку очистные и изоляционные машины без подкопа под трубопроводом; на бровке (берме) траншеи с подъемом его на высоту, необходимую для пропуска очистной машины, машины подготовки изолируемой поверхности и изоляционной машины с раздельным или совмещенным способом укладки переизолированного трубопровода в траншею. Методы аварийного ремонта Методы аварийного ремонта нефтепроводов (наложение заплат, хомутов, прижимных устройств, забивка чопиков) могут рассматриваться только как экстренные, временные методы для ликвидации аварийных ситуаций. Бандажирование с помощью намоточных конструкций Существует несколько способов ремонта труб намоткой с предварительным натягом: намотка стальной проволоки или ленты; намотка стекловолокнистых материалов с пропиткой их связующей композицией; намотка лент из композиционных материалов. 10. Организация текущего ремонта линейной части магистрального нефтепровода При текущем ремонте устраняются дефекты замеченные во время эксплуатации. Трубопроводы, которые во время работы на технологических установках закоксовываются или подвергаются коррозии, обязательно проверяются и очищаются. В объем ремонтных работ входит: проверка и ремонт всех опор и подвесок; устранение утечки во фланцевых соединениях, обтяжка фланцев, смена прокладок; проверка положения компенсаторов; проверка сальников арматуры; проверка герметичности арматуры; замена изношенных трубопроводов. Ремонтируемые трубопроводы должны быть полностью освобождены от продукта. Пропуски в действующих трубопроводах определяют визуально, по потекам, запаху или изменению режима перекачки. Пропуски по телу трубы или в сварных швах можно ликвидировать наложением хомутов, которые изготовляют по форме трубы. Устанавливают таким образом, чтобы при стягивании прокладка (асбест, поранит резина, свинец, фторопласт ) оставалась зажатой между трубой и хомутом и заполняло неплотности. Хомут должен обладать достаточной прочностью и жесткостью для большей прочности хомут приваривают к трубе. Материал прокладок зависит от условий работы трубопровода. Прокладка не должна растворяться или разрушаться средой при длительной эксплуатации в рабочих условиях. Обычную резину можно применять при температуре не выше 50 градусов. В трубопроводах для пара, газа, нефтепродуктов, горячей воды и других жидкостей, при давлении до 40 ат. и температуре до 400 градусов, устанавливают прокладки из паранита. Аварию, вызванную разрывом сварочного шва, устраняют, удаляя дефектный участок с последующей заваркой. Если участок большой - его заменяют. Для этого трубопровод освобождают от продукта и участок, длиной равной не менее одному диаметру трубы, вырезают. Вместо него заваривают кусок трубы. 10.1 Испытание трубопроводов По окончании монтажа, и периодически после ремонта трубопроводы проходят гидравлическое испытание на прочность и плотность, затем промываются и продуваются, и дополнительно испытываются на герметичность воздухом или инертным газом. Для чего, трубопровод с обоих концов заглушатся приварными заглушками с кранами для выпуска воздуха, всю установленную арматуру полностью открыть, на месте регулирующих клапанов и измерительных устройств установить монтажные катушки, штуцера для КИП заглушить. Разрешается испытание с тепло- и антикоррозионной изоляцией. Трубопровод заполняется водой с температурой 5-40 градусов, но чтоб не вызывала появления потения. Если температура ниже 0, то принимаются меры против замерзания. Поршневым насосом создают необходимое давление опрессовки 1,25-1,5 от рабочего, но не менее 2 ат. Напорные нефтяные трубопроводы должны быть подвергнуты гидравлическому испытанию при пробном давлении, превышающее в полтора раза рабочее. При заполнении водой полностью вытеснить весь воздух. Давление повышать плавно. Скорость подъёма давления должна быть указана в проектной документации. Использовать для подъёма давления сжатый воздух или газ, не допускается. Отключают трубопровод от насоса. Выдерживают 10 мин (испытание на прочность) и проверяют: отсутствие потеков, выпучен и порывов. Давление должно контролироваться двумя манометрами, классом точности не ниже 1,5, с диаметром не менее 160 мм и шкалой 4/3 от измеряемого. Один устанавливается возле агрегата, другой в отдаленной точке. После чего снижают давление до рабочего и проводят тщательный осмотр сварных швов (испытание на плотность). Во время осмотра допускается обстукивание молотком массой не более 1,5 кг. При пневматическом испытании обстукивание не допускается. По окончании осмотра давление вновь повышают до испытательного и выдерживают ещё 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод. Продолжительность испытания на плотность определяется временем осмотра и проверки герметичности разъёмных соединений. Затем открывают воздушники и опорожняют трубопровод через дренажи. Результаты удовлетворительные если не произошло разрывов, видимых деформаций, падения давления по манометру, не обнаружено течи и запотевания. Подчеканка сварных швов запрещается. При неудовлетворительных результатах дефекты устраняются, а испытания повторяются. Результаты оформляются актом или заносятся в паспорт трубопровода. Допускается замена гидравлического испытания на пневматическое в случаях: если опоры не рассчитаны на вес воды; при Т ниже 0 и опасности промерзания; если применение жидкости не допустимо. при условии контроля испытания методом акустической эмиссии и положительной температуре воздуха. Пневматическое испытание на прочность и плотность производится воздухом или инертным газом. Поднимать давление плавно со скоростью 5 % от Рпр в мин., но не более 2 ат в минуту с периодическим осмотром трубопровода при давлениях до 2-х ат два раза, более 2-х – 3. во время осмотра подъём давления прекратить. Места утечки определяются по звуку и мыльной эмульсией. На время испытаний обозначить флажками охранную зону 10 м при подземной прокладке и 25 – при надземной, в обе стороны и выставить через 200 м посты. Во время подъёма давления пребывание людей в охранной зоне запрещается. Компрессоры и манометры располагать вне охранной зоны. После окончания гидравлического испытания трубопровод опорожняется и продувается воздухом до полного удаления воды. Затем дополнительно проводятся пневматические испытания на герметичность воздухом или инертным газом под рабочим давлением в течении 24 часов новых и не менее 4-х часов ремонтируемых. Определяется скорость падения давления после выдержки для выравнивания температуры. Температуру контролируют по термометрам на разных концах трубопровода. Падение давления должно быть не менее 0,2 % за час. 11 Технологии выполнения аварийно-восстановительных работ 11.1 Причины и виды разрушений на нефтепроводах Причины разрушения трубопроводов различные, назовем основные из них. 1. Нарушение требований технологии и государственных стандартов в процессе производства труб. 2. Отклонения от норм проектирования и строительства трубопроводов. 3. Несоблюдение правил эксплуатации трубопроводов. 4. Влияние природных явлений. Во время испытаний и в процессе эксплуатации трубопроводов большая часть разрывов и аварий происходит в результате развития микротрещин и усталостного напряжения металла. Источником появления микротрещин может послужить любая из перечисленных причин или их комбинация. Как правило, разрушения трубопроводов, предназначенных для перекачки жидких продуктов (нефть, нефтепродукты, вода и т. д.), распространяются на участке протяженностью от нескольких десятков сантиметров до нескольких десятков метров. Разрушения газопроводов могут достигать нескольких километров. 12.Технология ликвидации аварий и повреждений К технологии ликвидации аварий предъявляются следующие требования: надежное восстановление герметичности трубопровода; обеспечение проектного уровня прочности и несущей способности ремонтируемого участка трубопровода; обеспечение нормативного времени простоя трубопровода при ремонте; наименьшее воздействие на окружающую среду, соседние коммуникации и объекты народного хозяйства; сохранение проектных размеров внутренней полости трубопровода с целью обеспечения возможности пропуска очистных и диагностических средств. Аварийно-восстановительные работы включают: подготовительные мероприятия; локализацию и сбор перекачиваемого продукта (освобождение локализованного участка от газа); земляные работы; герметизацию внутренней полости; сварочно-монтажные работы; контроль сварных соединений; изоляцию трубопровода; ликвидацию последствий аварий; другие работы. В каждом конкретном случае в зависимости от характера и места аварии, а также в зависимости от напряженности работы трубопровода и других обстоятельств должен быть выбран соответствующий способ ремонта, а именно: Нефтепроводы и нефтепродуктопроводы: Устранение течи в результате образования свищей на теле трубы выполняется путем установки пробок или хомутов. Пробки в виде заглушек устанавливаются на одиночных свищах. На семейство свищей и участок питтинговой коррозии накладывается хомут (рис. 4), либо заплата с прижимным устройством (рисунок 5). Свищи и трещины на сварных швах ликвидируют путем наложения и приварки специальных галтельных муфт (хомутов) (рисунок 6).  Рисунок 6 - Аварийный хомут  Рисунок 7 - Прижимное устройство: 1 - скобы; 2 - планки; 3 - гайка; 4 - маховичок; 5 - червяк; 6 - пята; 7 - планки; 8 - прокладки (бензостойкая резина или свинец); 9 - шарнирное соединение; 10 - трубопровод; 11 - сварной шов.  Рисунок 8 - Галтельная муфта: 1 - трубопровод; 2 - муфта Трещины по телу трубы длиной менее 50 мм ликвидируют методом наложения заплаты или установки хомута. Трещины по телу трубы длиной более 50 мм, разрывы и поврежденные коррозией участки трубопровода на длине, большей диаметра трубы, должны ремонтироваться путем замены дефектного участка трубопровода новым (рисунок 7).  Рисунок 9 - Ликвидация разрыва (трещины) трубопровода вставкой катушки (пример): I - разорвавшаяся по сварному стыку труба; II - вырезка аварийного стыка и введение глиняных пробок; III - пригонка нового патрубка (катушки) и вварка его в трубопровод; 1 - разорвавшийся стык; 2 - патрубок (катушка); 3 - глиняные тампоны; 4 - трубопровод после ликвидации аварии Газопроводы: Свищи, образовавшиеся в газопроводе, ликвидируют путем заварки, для чего края свища тщательно подготавливают под сварку. Если на газопроводе появились трещины в сварных стыках или по целому металлу, то дефектные участки удаляют, а на их место вваривают патрубки. Аварии, происшедшие в результате заклинивания пропускаемых внутри трубопровода устройств, ликвидируются после определения места нахождения этих устройств и пробок путем замены участка трубопровода. Аварии на линейной арматуре ликвидируются: в сальниковых устройствах (донабивкой сальниковых камер) без остановки перекачки с помощью специальных приспособлений; во фланцевых соединениях (между крышкой и корпусом, на байпасах) - с остановкой перекачки, заменой прокладок; при разгерметизации корпуса задвижки либо потере работоспособности запорного устройства - путем вырезки целиком задвижки и замены ее на новую. При авариях на соединительных элементах трубопровода (тройники, переходники, отводы) восстановление должно проводиться путем замены дефектной детали соответствующей по параметрам новой. Подготовительные мероприятия Аварийно-восстановительные работы необходимо обеспечить выполнением подготовительных мероприятий: уточнение места аварии и задержание продукта; доставка ремонтных средств и персонала к месту аварии; подготовка ремонтной площадки; организация водоотлива и водоотвода; обеспечение безопасности соседних коммуникаций и объектов народного хозяйства. Локализация и сбор разлитого перекачиваемого нефтепродукта При получении сигнала об аварии диспетчером должны быть приняты все меры по сокращению объема вытекающего продукта: остановка перекачки по поврежденному участку трубопровода; определение места аварии; перекрытие линейных задвижек, отсекающих поврежденный участок трубопровода. Земляные работы Земляные работы при ликвидации аварии на трубопроводе включают: устройство земляного амбара, сооружение запруд или обвалований для сбора и улавливания продукта, траншей для отвода перекачиваемого продукта; подготовку площадки для производства АВР, вспомогательных площадок, устройство проездов, переездов и т.п.; создание ремонтного котлована и его засыпка. 12.1. Герметизация внутренней полости трубопровода С целью предотвращения возгорания поступающих из трубопровода перекачиваемого продукта и газов, а также недопущения загазованности места производства АВР необходимо надежно герметизировать внутреннюю полость трубопровода - изолировать ее специальными средствами от внешней среды на весь период производства сварочно-монтажных работ. Герметизация производится с помощью тампонов или механических перекрывающих устройств. В качестве материалов для создания тампонов могут применяться глина и быстросхватывающиеся композиционные материалы, создаваемые из таких распространенных армирующих материалов, как стекловолокно и стеклопластик, обладающих высокой механической прочностью, коррозионной стойкостью, небольшой плотностью (1,6 - 1,8 г/см3) и т.д. Сварочно-монтажные работы При подготовке и выполнении сварочно-монтажных работ необходимо руководствоваться требованиями ВСН 006-89 (Строительство магистральных и промысловых трубопроводов. Сварка.) и СНиП III-42-80(Магистральные трубопроводы. Правила производства и приемки работ.). Контроль сварных соединений Контроль качества сварочно-монтажных работ при ремонте трубопроводов организуется ответственным руководителем работ и выполняется: пооперационным контролем, осуществляемым в процессе сборки и сварки стыков; визуальным осмотром и обмером геометрических параметров сварных швов; проверкой сплошности наплавленного металла неразрушающими методами контроля. По результатам контроля оценивается качество работ и дается заключение о готовности трубопровода к пуску. Изоляция трубопровода Для противокоррозионной защиты отремонтированного участка трубопровода должна применяться усиленная изоляция. Изоляция на отремонтированный участок должна наноситься на очищенную поверхность трубопровода. Очистка выполняется в два этапа: предварительный - после вскрытия трубопровода и создания ремонтного котлована; окончательный - после окончания сварочно-монтажных работ. Ликвидация последствий аварий После восстановления поврежденного участка трубопровода перекачиваемый нефтепродукт из ям-накопителей (земляного амбара, обвалования или других емкостей) должен быть закачан в отремонтированный или другой параллельно проложенный трубопровод передвижными насосными агрегатами ПНА-1, ПНА-2 или другими высоконапорными агрегатами, или перевезен в специальных емкостях на ближайшую перекачивающую станцию. Ликвидация последствий при попадании перекачиваемого нефтепродукта в водоемы должна предусматривать очищение воды до предельно допустимых концентраций (ПДК) нефтепродуктов в воде. Очистка поверхности болота от остатков нефтепродукта может быть осуществлена путем его смыва с поверхности болота или выжигания. После окончания аварийно-восстановительных работ должна быть проведена рекультивация земель, поврежденных в результате аварии согласно РД 39-0147103-365-86 (Инструкция по рекультивации земель, загрязненных нефтью). Другие работы Ряд специальных требований и операций следует выполнять при авариях, вызванных природными явлениями в горах (оползни, размывы, землетрясения), а также при авариях в пустынных районах, скальных грунтах и на переходах через автомобильные и железные дороги. 13 Охрана окружающей среды. 13.1 Мероприятие по охране окружающей среды при проведении подготовительных работ. 1. К подготовительным работам следует приступать только при наличии положительного заключения экологической экспертизы Госкомприроды СССР по ТЭО или проекту и утверждения их министерством-заказчиком. При подготовительных работах в пределах зоны вечномерзлых грунтов наибольшие нарушения происходят при расчистке строительной полосы, ее планировке, устройстве временных и постоянных дорог, вдоль трассовых поселков. К основным видам неблагоприятных воздействий на окружающую среду относятся: нарушения многолетней мерзлоты, сопровождающиеся процессами термоэрозии, термокарста, солифлюкции, происходящими в местах уничтожения растительности и почв при прохождении транспортных средств; возникновение пожаров от прохождения транспорта по каменистым лишайниковым тундрам и тайге. 2. В период подготовительных работ в лесной зоне наибольшее влияние на окружающую среду оказывается при расчистке строительной полосы, планировке трассы, строительстве водопропускных сооружений. При расчистке строительной полосы необходимо: обеспечить вывоз древесины и порубочных остатков; складировать верхний (гумусовый) слой почвы для последующего его использования при рекультивации. 3. При проведении подготовительных работ в пустынях неблагоприятные природные процессы наблюдаются при движении техники вне полосы отвода, вне оборудованных дорог; при отсутствии контроля за осуществлением мероприятий, предотвращающих загрязнения; при нарушении связности верхнего слоя грунтов и целостности растительного покрова; изменении естественного, обладающего устойчивостью к развеиванию рельефа песков. 4. В горных условиях подготовительные работы могут оказать неблагоприятные воздействия на окружающую среду при расчистке строительной полосы, при планировке трассы, при строительстве временных и постоянных дорог, при строительстве поселков. Расчистка строительной полосы, и планировка трассы могут привести в горных условиях к интенсивному развитие водной, ветровой, термической эрозии, оползнеобразованию, обвалообразованию, активизировать процессы солифлюкции, оплывания грунтов, движение осыпей, способствовать развитию карста. При сооружении поселков в горных условиях возможно загрязнение воздушного бассейна газообразными бытовыми и промышленными отходами, поэтому следует выбирать места для поселка за пределами горных котловин, лишенных регулярного воздухообмена с окружающими территориями. 5. Проведение подготовительных работ на побережьях водных объектов может вызвать загрязнение и замутнение акваторий морей, рек; запруживание небольших рек и ручьев, сопровождающееся подтоплением, заболачиванием и затоплением участков долин в верхнем бьефе. 6. Службами охраны окружающей среды Миннефтегазстроя должен быть организован контроль за проездом транспорта вне дорог в бесснежное время и сохранностью почвенно-растительного покрова вокруг промплощадок. 7. Все подготовительные работы на трассах северных трубопроводов и промплощадок промысловых объектов должны выполняться в зимнее время года после установления снежного покрова и промерзания слоя сезонного протаивания на глубину, исключающую разрушение мохово-растительного покрова строительной техникой (0,2-0,3 м). 8. Круглогодичное движение транспортной и строительной техники допускается только по постоянным дорогам, а в зимний период, кроме того, - по специально подготовленным зимним технологическим дорогам (автозимникам). 9. Зимние технологические и подъездные дороги должны обеспечивать в течение зимнего строительства пропуск тяжелых транспортных средств с нагрузками НК-80 (колесная) и НГ-60 (гусеничная) со строительными грузами и оборудованием, а также проход изоляционно-укладочных колонн общей массой 600-800 т. 10. При строительстве зимних технологических дорог операции по ускорению промораживания оттаявшего слоя грунтов следует проводить с минимальными нарушениями мохово-растительного покрова. Промораживание плохо замерзающих участков трассы осуществляют путем проминания мохово-растительного покрова гусеничной техникой с давлением на грунт не более 0,25 кгс/см2 и удалением оседающего на полосе отвода снежного покрова. 11. Промораживание полосы под зимними технологическими дорогами следует проводить путем проминки и последующего уплотнения снежного покрова при его толщине до 0,3 м до плотности 0,6 г/см3. 12. Для продления сроков службы транспортных и специальных зимников толщину снежного дорожного полотна следует наращивать на 20-30 см выше высоты снежного покрова в регионе. Наращивание следует вести послойно, по 20-30 см, путем уплотнения снежного покрова и полива водой в местах выполаживания уклонов, укладкой лежневок, инвентарных дорожных покрытий. 13. Сооружение зимних технологических дорог вдоль трасс трубопроводов следует проводить в соответствии с ВСН 201-85 Минтрансстроя «Проектирование и строительство автомобильных дорог для обустройства нефтяных и газовых месторождений на севере Тюменской области и других районов тундры с аналогичными условиями». 14. Для поддержания зимних дорог в рабочем состоянии с целью обеспечения оптимальных скоростей движения транспорта и грузоподъемности необходимо регулярно проводить профилактический ремонт проезжей части. Образовавшиеся колеи следует заполнять снегом с последующим поливом водой. 15. При разработке проектов производства работ должны быть предусмотрены мероприятия по защите и очистке дорог и строительной полосы от снегозаносов. Ширина полосы отвода земель по трассе на период строительства должна предусматривать необходимость проведения мероприятий по защите и очистке ее от снегозаносов и складирования снеговых отвалов с противоположной от траншеи стороны. 16. При прокладке постоянных дорог и отсыпке площадок под наземные сооружения укладку грунта следует вести методом «от себя», чтобы естественная поверхность и мохово-растительный покров не нарушались колесами или гусеницами транспортных машин, а также с целью дополнительного уплотнения грунта технологическим транспортом. 17. На всех без исключения пересечениях полотном дороги ручьев, мочажин, тальвегов, с целью предотвращения подтопления и заболачивания территории и развития термокарста, необходимо устраивать водопропускные сооружения. Площадь сечения водопропускных сооружений следует увеличивать по сравнению с расходом водотока из условия возможности образования наледи с «верховой» стороны насыпи. Водопропускные сооружения следует устраивать и при пересечении насыпью дороги сухих понижений рельефа (суходолов), которые могут заполняться водой в период снеготаяния. 18. Приступать к освоению строительных площадок допускается только при наличии проекта планировки и ПОС, конкретно отражающих все особенности мерзлотных условий и порядок инженерной подготовки. Проект организации строительства должен обязательно предусматривать точные сроки, особенности производства работ и меры по восстановлению поврежденных участков тундры. 19. В условиях тундры на участках преимущественного распространения льдистых грунтов планировка территории должна проводиться только подсыпкой с обязательным сохранением мохово-растительного покрова. 20. Планировку полосы отвода с целью прохода строительной техники по трассе следует осуществлять в основном путем устройства грунтовых насыпей. Планировка срезкой грунта допускается только на участках линейного строительства с однородными малольдистыми грунтами и хорошим водоотводом. Планировка микрорельефа со срезкой неровностей допускается только по полосе будущей траншеи, на остальной части полосы отвода планировку микрорельефа зимой осуществляют путем формирования уплотненного снежного покрова. 21. При планировке полосы отвода на участках с древесной растительностью (в зоне лесотундры и северной тайги) корчевку деревьев и кустарников следует производить только на полосе будущей траншеи. На остальной части полосы отвода срезку деревьев и кустарников следует производить максимально ближе к поверхности грунта, оставляя пни и корневища нетронутыми, с целью уменьшения нарушения температурного режима вечномерзлых грунтов. 22. При расчистке строительной полосы необходимо обеспечить рациональное использование древесины и порубочных остатков, разработать в каждом конкретном случае соответствующие мероприятия. Захоронение порубочных остатков следует производить в исключительных случаях в местах с низким уровнем грунтовых вод, за пределами водо-охранных зон, на расстоянии не менее 500 м от водотоков, для исключения попадания в них целлюлозы. 23. При планировке трассы не следует: допускать засыпку естественных водотоков всех видов, дренирующих территорию, без строительства водопропускных сооружений; перегораживать образующиеся в первые недели после проведения планировки эрозионные формы земляными перемычками; устранять эрозионные процессы при наличии перерыва между подготовительными и земляными работами. 24. При отсутствии водопропускных сооружений на небольших водотоках происходит интенсивное обводнение, заболачивание строительной полосы и прилегающих участков. Необходимо сооружение открытой и закрытой дренажной сети, обеспечивающей функционирование естественной системы стока в параметрах, близких к существовавшим до начала строительства. 25. При строительстве дорог в лесной зоне необходимо оборудовать их водопропускными сооружениями и в период строительства обеспечивать контроль за наличием эрозионных процессов, чтобы ликвидировать их в начальных стадиях. 26. При строительстве притрассовых поселений в лесной зоне основными природоохранными мероприятиями являются противопожарные меры. 27. При проведении подготовительных работ в пустынях необходимо: всемерно сокращать площадь расчистки строительной полосы; осуществлять контроль за состоянием притрассовых дорог и проводить ремонтно-восстановительные дорожные работы, исключающие создание подъездных путей, не предусмотренных проектом; проводить ограждение дорог вблизи населенных пунктов, исключающее движение транспорта вне дорог. 28. Уменьшение интенсивности процессов перевеивания грунтов достигается проведением планировки трассы: перемещением грунта вниз по склону эоловых (созданных ветром) форм рельефа; проведением планировочных работ на трассе продольными ходами, перпендикулярными песчаным грядам; проведением планировочных работ на трассе косопродольными ходами, пересекающими гряды под углом; проведением планировочных работ на трассе, параллельной грядам, на склонах гряд в полувыемке-полунасыпи поперечными ходами; проведением работ в ячеистых песках радиальными проходами с применением в зависимости от рельефа продольного, косопродольного, косопоперечного, поперечного направления, обеспечивающего уменьшение площадей нарушения при планировке. 29. В долях уменьшения площадей нарушаемых участков проведение планировочных работ на песчаных грунтах необходимо осуществлять бульдозером с уширенным ножом или отвалом ящичного типа. 30. При строительстве поселков в пустыне вблизи них происходит интенсивная деградация растительного покрова; разрушение верхнего слоя почв на территориях с тяжелыми грунтами и изменение рельефа на участках легких грунтов; в некоторых случаях наблюдается засорение верхних горизонтов почв, загрязнение окрестностей поселков промышленными и бытовыми отходами. При сооружении поселков в пустынной зоне необходимо: планировать и сооружать постоянные подъездные пути при одновременном запрете движения всех механических транспортных средств вне их. 31. Строительство временных и постоянных дорог в горных условиях должно сопровождаться устройством водопропускных сооружений, мероприятиями, предусмотренными СН 519-79 и СНиП 2.05.06-85 для ликвидации неблагоприятных рельефообразующих процессов. 32. Временные запруды водотоков, используемые для движения транспортных средств, должны быть ликвидированы после окончания строительства. Строительство запруд на водотоках, служащих миграционными путями рыб, а также в период массового нереста не допускается. |