Курсовая расчет турбины. Расчет цвд влажнопаровой турбины аэс

Скачать 2.51 Mb. Скачать 2.51 Mb.

|

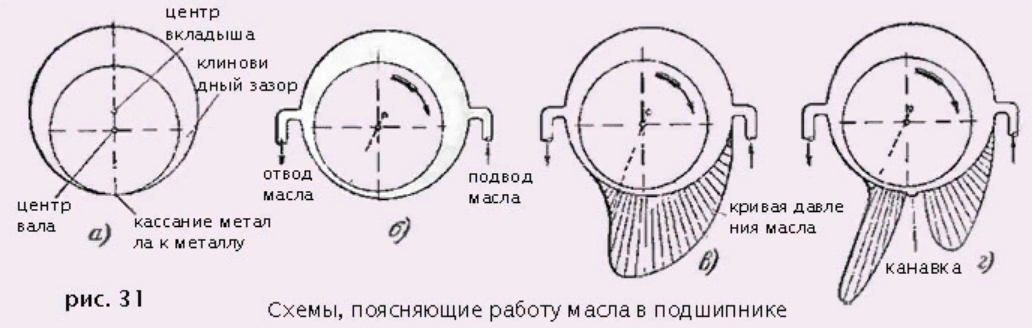

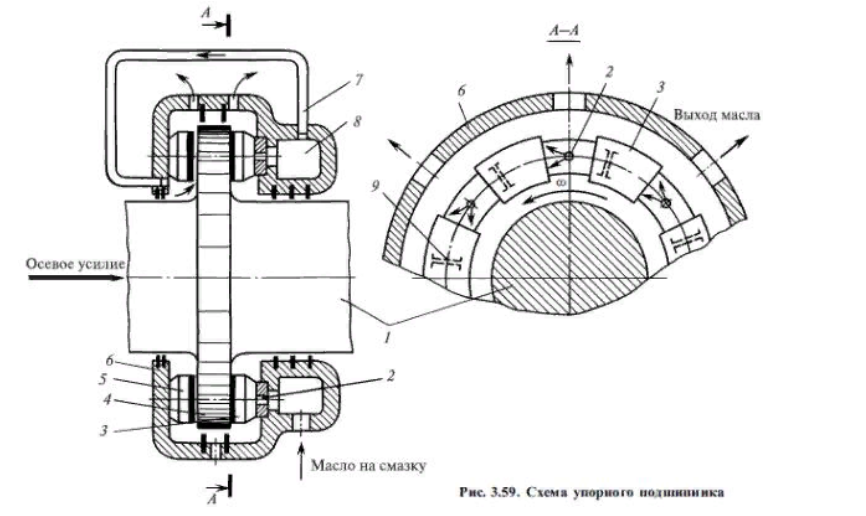

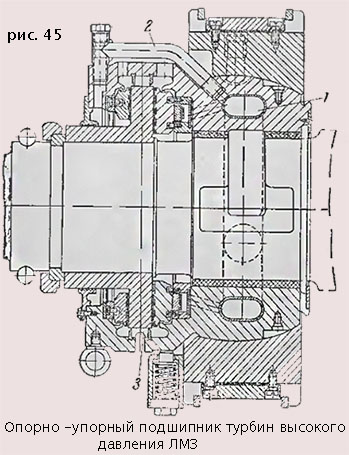

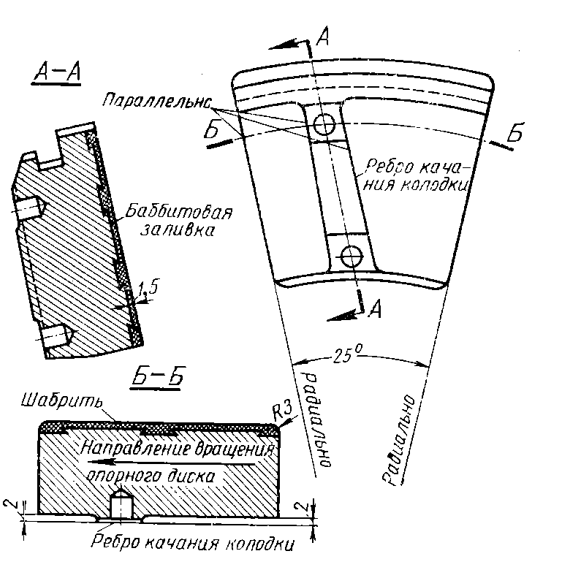

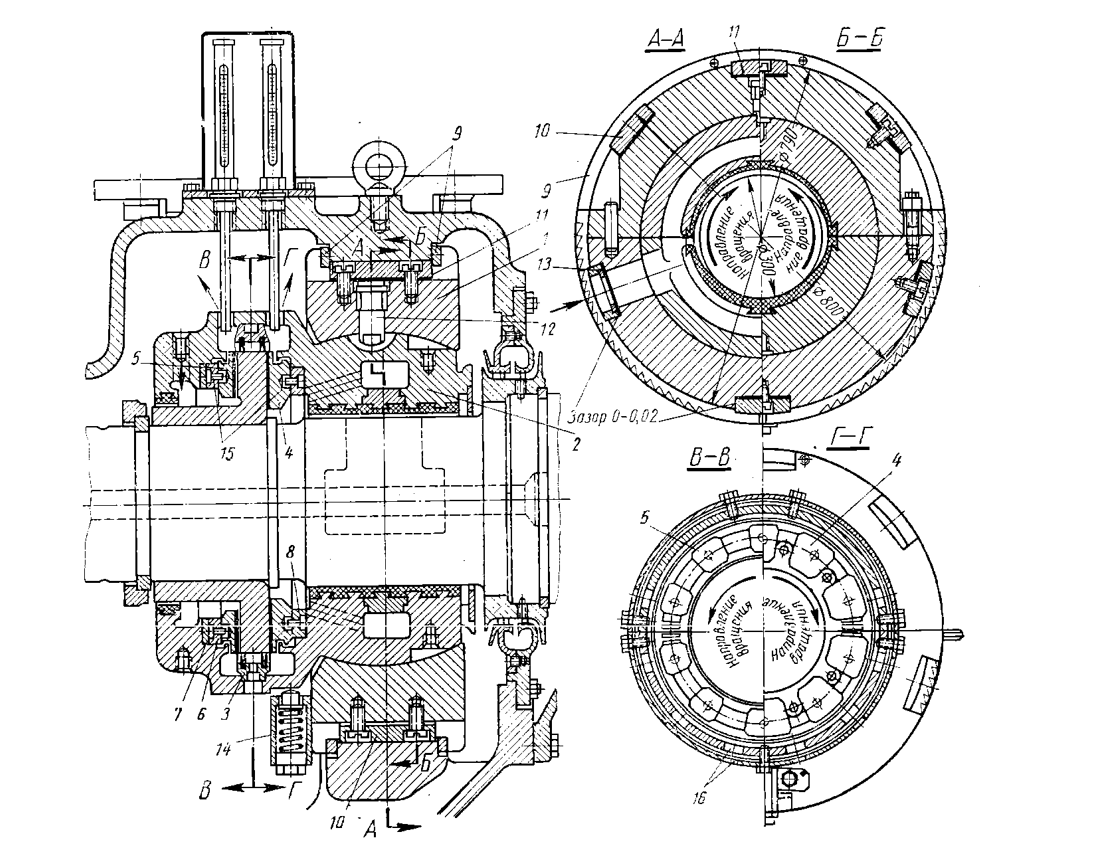

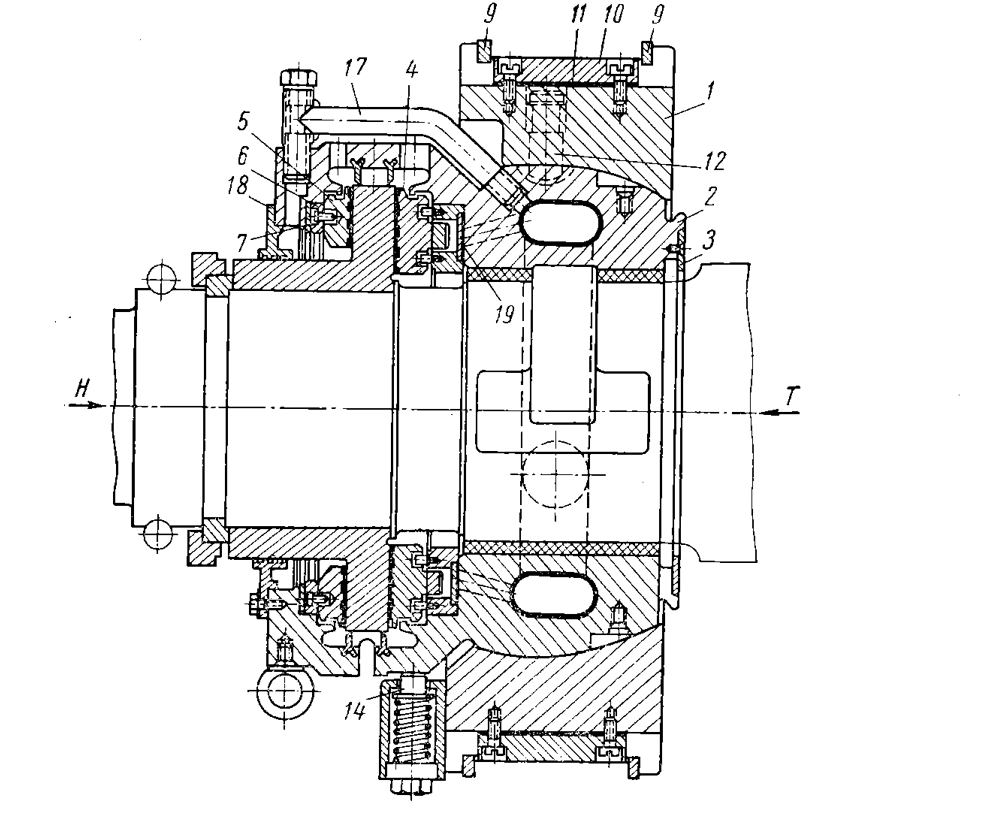

ЗаключениеВ курсовой работе был произведен тепловой расчет ЦВД влажнопаровой турбины АЭС с начальными параметрами:   и отбор и отбор  В результате предварительного расчета были определены: располагаемый теплоперепад на цилиндр  , располагаемый теплоперепад проточной части цилиндра , располагаемый теплоперепад проточной части цилиндра  , использованный теплоперепад цилиндра , использованный теплоперепад цилиндра  г и другие характеристики по которым была построена h-s диаграмма процесса расширения пара в турбине (Рисунок 1). г и другие характеристики по которым была построена h-s диаграмма процесса расширения пара в турбине (Рисунок 1).Затем было рассчитано число ступеней (  ) и предварительно распределен между ними располагаемый теплоперепад. ) и предварительно распределен между ними располагаемый теплоперепад.Далее был произведен тепловой расчет проточной части цилиндра. Относительный внутренний КПД рассчитанного ЦВД составил  , что примерно соответствует КПД современных турбин, равному , что примерно соответствует КПД современных турбин, равному  . Повышение КПД можно достигать путем уменьшения потерь энергии пара в лопатках на трение, влажность и т.п., улучшения профилей лопаток. . Повышение КПД можно достигать путем уменьшения потерь энергии пара в лопатках на трение, влажность и т.п., улучшения профилей лопаток.1.9. Опорно-упорные подшипникиВведение Предназначенные для восприятия осевых нагрузок опорные и упорные подшипники это распространенные во многих сферах человеческой деятельности опоры валов и осей. Их можно встретить в редукторах, задвижках, поворотных устройствах, центрах металлообрабатывающих станков, буровых установках, турбинах. Эти детали могут использовать в работе как скольжение, так и качение. Рассказывая, что такое опорно упорный подшипник, нужно сразу отметить, что два типа деталей имеют разные эксплуатационные особенности. На шариковый или роликовый узел может действовать большая нагрузка, но скорость его вращения будет ограниченной. Это связано с тем, что конструкция такой опоры качения не рассчитана на большие центробежные силы и при высокой частоте может начаться ее разрушение. Если турбина или стойка вращаются с большой скоростью, применяют упорные подшипники скольжения, в которых нет шаров и роликов, способных рассыпаться под действием перегрузок. Принцип действия подшипника скольжения К подшипникам турбогенератора предъявляются очень высокие требования в смысле надежности и долговечности их работы, малых потерь на трение и возможной точности установки. Срабатывание подшипника может привести к серьезной аварии (особенно у реактивных турбин), а неточность установки вызывает вибрацию турбины. Исследования условий работы подшипников привели к следующим выводам: Во время нормальной работы между шейкой вала и вкладышем всегда должен быть зазор, заполненный слоем масла, исключающий возможность соприкосновения металла с металлом. Это условие лучше всего осуществляется, если между шейкой вала и вкладышеместь зазор, суживающийся в направлении вращения вала (клиновидный зазор); наиболее узкое место зазора должно быть внизу шейки недалеко от места, где давление на вкладыш достигает самой большой величины. При такой форме зазора масло захватывается шейкой и загоняется в узкую часть зазора, где давление масла получается повышенным. Допустим, что диаметр расточки вкладыша несколько больше диаметра шейки вала. Тогда в спокойном состоянии шейка вала займет во вкладыше положение, схематически изображенное на Рис. 1а, причем шейка вала будет соприкасаться с внутренней поверхностью (баббитовой заливкой) нижней части вкладыша. Даже если мы введем во вкладыш масло, то этот металлический контакт сохраниться, так как масло будет выдавлено в том месте, где давление шейки на вкладыш достигает наибольшей величины. С того момента как вал начнет вращаться, картина измениться. Вначале вал начнет как бы накатываться на вкладыш, двигаясь вправо. Когда усилие станет недостаточным для дальнейшего приподнимания вала при накатывании его на вкладыш, вал начнет вращаться относительно вкладыша, скользя по правой нижней его части. Благодаря своей вязкости масло будет налипать на шейку и увлекаться ею в зазор между вкладышем и шейкой. Зазор тоже будет суживаться книзу, а давление масла в нем возрастать, причем максимальной величины оно достигнет перед самой узкой частью зазора. Вследствие разности давления масла в разных точках зазора вал всплывает на масляном слое, переместиться влево и займет положение, показанное на Рис. 1б. Толщина масляного слоя будет тем больше, чем выше число оборотов вала и вязкость масла. Если просверлить в различных точках вкладыша отверстия и, присоединив к ним манометры, измерить давление масла в этих точках, то, откладывая в радиальных направлениях отрезки, соответствующие в определенном масштабе (например, 1 ата= 1 мм) величинам давлений в этих точках, мы получим кривую, подобную изображенной на Рис. 1в. Как видно из этой кривой, давление в клиновидном зазоре постепенно возрастает по мере его сужения, но достигает наибольшей величины (до 10-30 ати) не в самом узком месте зазора, а несколько ранее, и в расширяющейся части зазора становится близким атмосферному давлению.  Рисунок 1. Схемы, поясняющие принцип работы подшипника Таким образом, при правильной расточке вкладыша трение металла о металл имеет место только при первых оборотах вала. Для уменьшения потерь на трение в это время вкладыш снабжен заливкой антифрикционным сплавом - баббитом. С того же момента, когда создается непрерывный масляный слой, материал заливки вкладыша, по существу, уже не имеет никакого значения с точки зрения потерь на трение. Различают два типа расточки вкладышей опорных подшипников: цилиндрическая расточка овальная ("лимонная") расточка. Цилиндрическая расточка обычно употребляется для валов с диаметром меньше 200 мм и приводится по диаметру, равному диаметру шейки плюс величина верхнего зазора (при неподвижном состоянии вала), который принимают около 0,002 от диаметра шейки. При этом боковые зазоры будут меньше верхнего. Так, при шейке, равной 200 мм верхний зазор будет 200*0,002=0,4 мм, а боковые - по 0,2 мм. Для валов большого диаметра мощных современных турбин чаще применяют "лимонную" расточку, при которой верхний зазор выбирают около 0,001 от диаметра шейки, а боковые зазоры - по 0,002 от диаметра шейки. Для того чтобы получить такие зазоры, вкладыш растачивают с прокладкой, удаляемой после расточки. Толщина прокладки берется равной сумме верхнего и бокового зазоров. Диаметр расточки равен диаметру шейки вала плюс сумма боковых зазоров. Если этот тип расточки принят для вала небольшого диаметра (60-100 мм), то абсолютная величина верхнего зазора не должна быть меньше 0,1 мм, а боковых зазоров - меньше 0,2 мм. Принцип действия упорного подшипника скольжения Упорный подшипник воспринимает на себя осевые усилия, возникающие во время работы ротора, и удерживает его в осевом направлении. В современных судовых турбинах применяют одно гребенчатые упорные подшипники гидродинамического типа, допускающие удельное давление до 2,7 Мн/м2. Как и опорные, упорные подшипники делятся на жесткие и самоустанавливающиеся.  Схемы образования масляного клина и действие сил на упорную подушку показаны на рис. 37, а—в. При неподвижном роторе рабочая поверхность упорных подушек 2 параллельна плоскости упорного гребня 1. При пуске турбины масло входит в зазор между подушкой и гребнем. Упорные подушки имеют эксцентрично расположенную опору в неподвижной обойме 3, около которой они могут поворачиваться на небольшой угол. С возрастанием частоты вращения турбины возрастают осевое усилие Р и реакция R, подушки под действием возникшей пары сил поворачиваются под углом к плоскости гребня и образуют клиновой зазор, в который поступает масло (рис. 37, б). По мере поворота подушки увеличивается давление в выходном сечении и точка приложения равнодействующей сил давления масла переместится в сторону выхода масла. Когда она остановится напротив точки опоры, наступит состояние равновесия подушки (рис. 37, в). При изменении режима работы турбины угол наклона подушки будет изменяться. Конструкция опорно-упорного подшипника Опорно-упорный подшипник скольжения вала турбомашины объединяет в одном корпусе два вида подшипников: опорный и упорный и, соответственно, содержит их совместные преимущества и некоторые недостатки. Упорный подшипник – это узел, предназначенный для восприятия исключительно осевых нагрузок. Обычно он используется как опора вала в продольном направлении, удерживая его в проектном положении. Опорный подшипник, в свою очередь, воспринимают нагрузку от массы ротора, вибрационные нагрузки, возникающие при его вращении, а также обеспечивают правильное центрирование ротора относительно неподвижных деталей и сохранение необходимых радиальных зазоров в уплотнениях. Наибольшее распространение в современной механике получил опорно-упорный подшипник скольжения. Это деталь, состоящая из наружного кольца, в которое вставлен вкладыш из материала с низким коэффициентом трения. Этот тип опор хорошо подходит для случаев, когда вал вращается с большой частотой, но его трудно назвать идеальным с точки зрения надежности и простоты обслуживания. Поверхность вкладыша быстро стирается, что требует регулярной замены этого элемента. Кроме этого, корпус узла должен быть постоянно наполнен смазочным материалом, дефицит которого вызывает повышение температуры и, как итог, неисправность детали. Несмотря на эти минусы, опорно упорный подшипник турбины чаще всего использует именно принцип скольжения. Монтаж опорно упорных подшипников – сложная и ответственная задача. Так как внутреннее кольцо устанавливается на вал внатяг, важно знать точные размеры и посадочные допуски детали. При установке действует ряд обязательных к выполнению правил: • Все поверхности должны быть идеально гладкими и чистыми; • Посадка тугого кольца выполняется воздействием по всей длине его окружности; • Для правильной установки применяют гидравлический или механический пресс, обеспечивающий плавную и равномерную нагрузку; • Запрещены удары по кольцам и валу; • Не допускается передача усилия с одного кольца на другое через тела качения.  Рисунок 2. Схема сегментного упорного подшипника На валу 1 турбины выполняют упорный диск (гребень) 4, который через масляный слой опирается в зависимости от направления осевого усилия на сегменты 3 или 5, поворачивающиеся около ребер качания 9. Масло для смазки подводится от насоса в коллектор 8, из которого по отверстиям 2 в установочном кольце подается к сегментам 3. Между упорным сегментом и гребнем образуется масляная пленка, препятствующая их контакту. Совокупность корпуса 6 и установленных в нем сегментов называют вкладышем упорного подшипника. Маслоснабжение сегментов 5 второго ряда может осуществляться либо точно таким же образом (из другого коллектора) либо перепуском масла по маслопроводу 7 в камеру этих сегментов. Широко распространены комбинированные опорно-упорные подшипники, в которых упорная и опорная части объединены, что уменьшает длину ротора, создает более благоприятные условия для его работы и сокращает габариты турбоагрегата. Ч  тобы масло, подаваемое к подшипникам, не вытекало из корпуса подшипника наружу, в месте выхода вала из корпуса устанавливают маслоотбойное уплотнение. Н а (рис. 3) изображен в разрезе опорно-упорный подшипник, применяемый ЛМЗ для современных конструкций турбин. Вкладыш его благодаря сферической форме опорной поверхности может самоустанавливаться в соответствии с положением вала турбины. Это обеспечивает равномерное распределение нагрузки на сегменты и предупреждает возникновение эксцентрично приложенных к валу осевых усилий, которые в нескольких случаях вызывали поломки валов из-за усталости материала. Упорные колодки (сегменты) имеются с обеих сторон упорного гребня, так что подшипник может воспринимать усилия, направленные не только вправо, но и влево; последние усилия обычно невелики, поэтому расположенные слева установочные колодки имеют меньшие размеры. К рабочим колодкам масло подводится из камеры 1 по сверлениям в теле вкладыша подшипника. К установочным колодкам оно поступает по трубкам 2. Сливается масло в основном через ряд отверстий 3. Для замера температуры масла установлены два термометра. Толщина масляной пленки между упорным диском и колодками в сегментном подшипнике достигает значений 0,01 мм и меньше. Поэтому сегменты должны быть пригнаны с большой точностью, и имеется опасность, что при случайном разогревании одного из них и его расширении этот сегмент возьмет на себя всю нагрузку. Для предупреждения аварий по этой причине разработаны конструкции упорных подшипников, у которых нагрузка на сегменты автоматически выравнивается. Если давление на один из сегментов будет больше, чем на остальные, этот сегмент отойдет от упорного гребня, приподнимет соседние сегменты и, уменьшив толщину масляного клина, увеличит давление на них. В современных турбинах упорные подшипники выполняют исключительно по типу Мичелла; от применения встречавшихся ранее гребенчатых подшипников в настоящее время отказались. Так как упорный подшипник не только воспринимает осевую силу, приложенную к ротору, но и фиксирует осевое положение вращающихся частей турбины относительно неподвижных, то он располагается обычно с передней стороны турбины, где вследствие высокой температуры могла быть особенно велика разность температурных деформаций ротора и корпуса. При этом для равномерности распределения осевого усилия между колодками подшипника Мичелла его целесообразно комбинировать с опорным подшипником. Типичная конструкция такого подшипника показана на рис. 5. Вкладыш 2 изготовлен из стальной поковки и установлен в обойме 1 из двух половин со сферическим гнездом. От проворачивания вкладыш удерживается стопорным пальцем 12. Чтобы исключить осевое смещение вкладыша в обойме, сферическая поверхность устанавливается с натягом 0,04–0,08 мм. Осевое расположение вкладыша в корпусе подшипника, а следовательно, и ротора в корпусе турбины регулируют подбором толщины установочных стальных колец 9. Каждое кольцо состоит из трех сегментов; нижние сегменты снабжены зубцами для облегчения выемки при разборке подшипника. Пружина 14 поддерживает консольную часть вкладыша, не допуская его поворота под действием собственной массы. О  Десять упорных колодок 4 опираются на стальные полукольца 8 и удерживаются пальцами 15 (по 2 шт. на колодку), свободно входящими в гнезда колодок. Со стороны этих гнезд на поверхности колодки (рис. 4) сделан выступ. Вокруг края этого выступа колодка может несколько поворачиваться, в результате чего между рабочей поверхностью колодки и упорным образуется клиновидный зазор. Ребро, вокруг которого поворачивается колодка, параллельно своей выходной кромке и делит дугу на среднем диаметре колодки в отношении 3 : 2 (более длинная часть находится со стороны входа масла на колодку). Колодки изготовляют из бронзы Бр. ОФ 10-1 с заливкой баббитом Б83. Толщина заливки (1,5 мм) должна быть меньше минимального осевого зазора между деталями ротора и корпуса турбины, чтобы при выплавлении баббита не произошло задевания. При сборке колодок должно быть обеспечено равномерное их прилегание к упорному диску. Для этого отдельные колодки должны отличаться одна от другой по толщине не более чем на 0,02 мм; вкладыш подшипника должен иметь возможность поворачиваться (незначительно) по сферической поверхности, а цапфа вала лежать по всей длине опорного подшипника. Для фиксации осевого положения ротора со стороны, противоположной рабочим колодкам, находятся установочные колодки 5. Расстояние между поверхностями рабочих и установочных колодок должно быть больше толщины упорного диска, так чтобы ротор имел возможность несколько смещаться в осевом направлении. Величина смещения зависит от диаметра диска и скорости вращения. Для ротора высокого давления турбины К-100-2 это смещение должно составлять 0,6-0,8 мм. Для его регулирования под упорные полукольца 6 установочных колодок подкладывают сменную стальную прокладку 7. Масло подается к опорно-упорному подшипнику через дозирующую диафрагму 13; далее оно попадает в кольцевой внутренний канал, выточенный в теле опорной части вкладыша, а затем на рабочую поверхность опорного подшипника, а также по косым каналам 16 - в камеру рабочих колодок, причем между каждой парой колодок имеется один канал. К установочным колодкам масло идет по отдельной трубе, не показанной на рис. 334. На рис. 5, где вкладыш отлит из чугуна, а кольцевой канал образован трубой, залитой во вкладыш, масло подается к установочным колодкам по четырем трубам 17. Масло из упорного подшипника сливается только через верхнюю его часть, чтобы обеспечить заполнение маслом камер рабочих и установочных колодок. При этом последняя камера относительно втулки диска уплотнена щелью размером 0,5 мм на сторону, заполненной баббитовой заливкой 28 и силуминовым кольцом из двух частей. Для уменьшения потерь трения масла о цилиндрическую поверхность упорного диска последняя охвачена кольцами 3 с латунными гребешками. Зазор между ними и диском составляет 0,3–0,4 мм на сторону. Кольцевая камера, образованная гребешками, имеет дренаж в нижней половине вкладыша. Из опытов КТЗ известно, что несущая способность упорного подшипника существенно повышается с увеличением давления масла, в котором работают колодки. При низком давлении масла (менее 6 бар), на котором работает большинство подшипников, благодаря насосному эффекту диска возможно образование вакуумных зон, создающих условия для возникновения газовых пузырей и нарушения сплошности масляной пленки. Используя результаты опытов, КТЗ создал оригинальную конструкцию упорно-опорного подшипника (рис. 6), в котором упорным диском служит откованный заодно с валом импеллер центробежного насоса, обслуживающего масляную систему турбины (смазку и регулирование).  Рисунок 5. Схема опорно-упорного подшипника К импеллеру 5 насоса масло подается инжектором при давлении 1,5 бар; на выходе из колеса перед направляющим аппаратом 1 специальной конструкции давление масла составляет 7,1 бар. Торцовая поверхность импеллера передает осевое усилие турбины рабочим колодкам 7, опирающимся на пружинящую прокладку 10, способствующую равномерному распределению нагрузки на колодки. Колодки центрируются по наружному диаметру, фиксируются штифтами 9 и могут качаться вокруг ребра, как и в конструкции, изображенной на рис. 335. Колодки выполнены из латуни ЛАЖМц 66-6-3-2 без баббитовой заливки. Как показали опыты, при разрушении колодок, изготовленных из этого материала, величина осевого сдвига ротора оказывается очень малой (0,2-0,3 мм при работе в аварийном режиме в течение 30-60 сек), а поверхности диска и колодок после повреждения остаются достаточно чистыми. Установочные колодки 4 также опираются на пружинящую прокладку 3.  Рисунок. 5. Обозначения деталей 1-16 см. рис. 4; 17 – труба подвода масла к установочным колодкам; 18 – силуминовое торцевое уплотнение; 19 – кольцо из двух половин, на которое наклеивают тензометры для измерения осевого усилия. Подшипник работает в камере нагнетания насоса, и колодки, таким образом, смазываются и охлаждаются маслом давлением 7,1 бар. На стороне всасывания насоса расположено плавающее уплотнение 6 с баббитовой заливкой. Опорный подшипник также смазывается и охлаждается маслом высокого давления, которое поступает из камеры рабочих колодок по широким канавкам в плоскости разъема вкладыша. В нижней половине вкладыша предусмотрен подвод масла через обратный клапан от аварийного электронасоса. Стопорные планки 8 и 12 удерживают от проворачивания колодки и опорный вкладыш. Размер m выдерживается для всех колодок с отклонением не более 0,02 мм. Ротор устанавливается в осевое положение с помощью дистанционной прокладки 11, а величина осевого разбега - прокладки 2. Конструкция опорно-упорного подшипника КТЗ, кроме повышения несущей способности упорного подшипника, позволяет: l) устранить специальный расход масла на смазку и охлаждение упорного подшипника; 2) устранить потери на трение диска; 3) использовать для смазки и охлаждения опорного подшипника протечки масла с задней (обращенной к турбине) стороны насоса.  Рис. 6. Опорно упорный подшипник КТЗ 1.10 Список литературыС. А. Чернавский Подшипники скольжения. М., «МАШГИЗ», 1963 Риппел Г. Проектирование гидростатических подшипников. М., Машиностроение, 1967 https://inzhener-info.ru/razdely/konstruirovanie/opory-skolzheniya/upornye-podshipniki-skolzheniya.html http://www.ateffekt.ru/publ/turboustanovki/oporno_upornyj_podshipnik_turbiny/5-1-0-94 http://vdvizhke.ru/sudovye-parovye-turbiny/koncevye-chasti-turbiny/upornye-podshipniki-v-turbinah.html |