Курсовая молотковая дробилка. ПЗ. Расчет и проектирование молотковой дробилки

Скачать 1.9 Mb. Скачать 1.9 Mb.

|

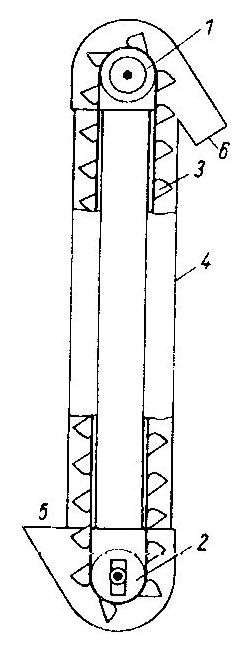

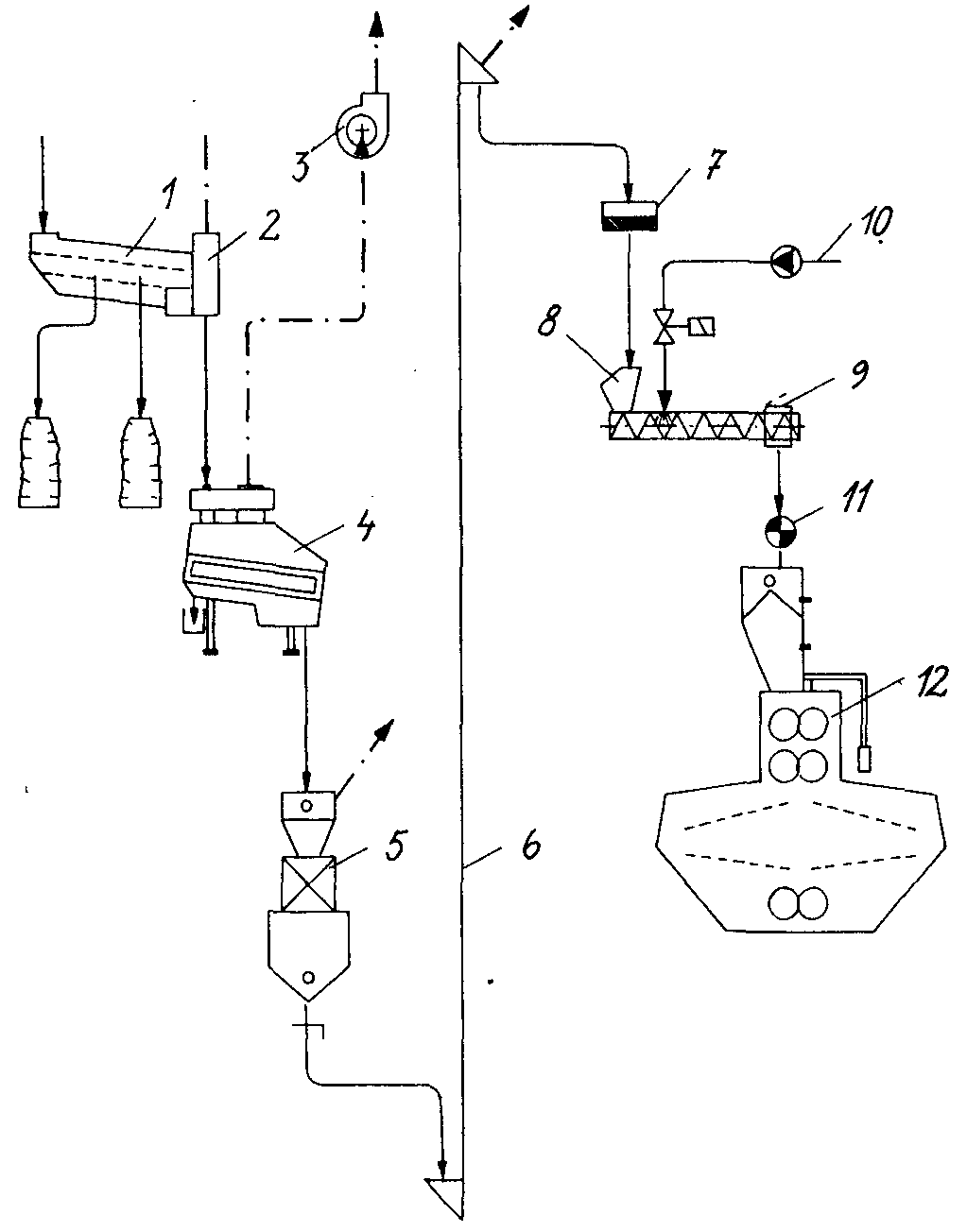

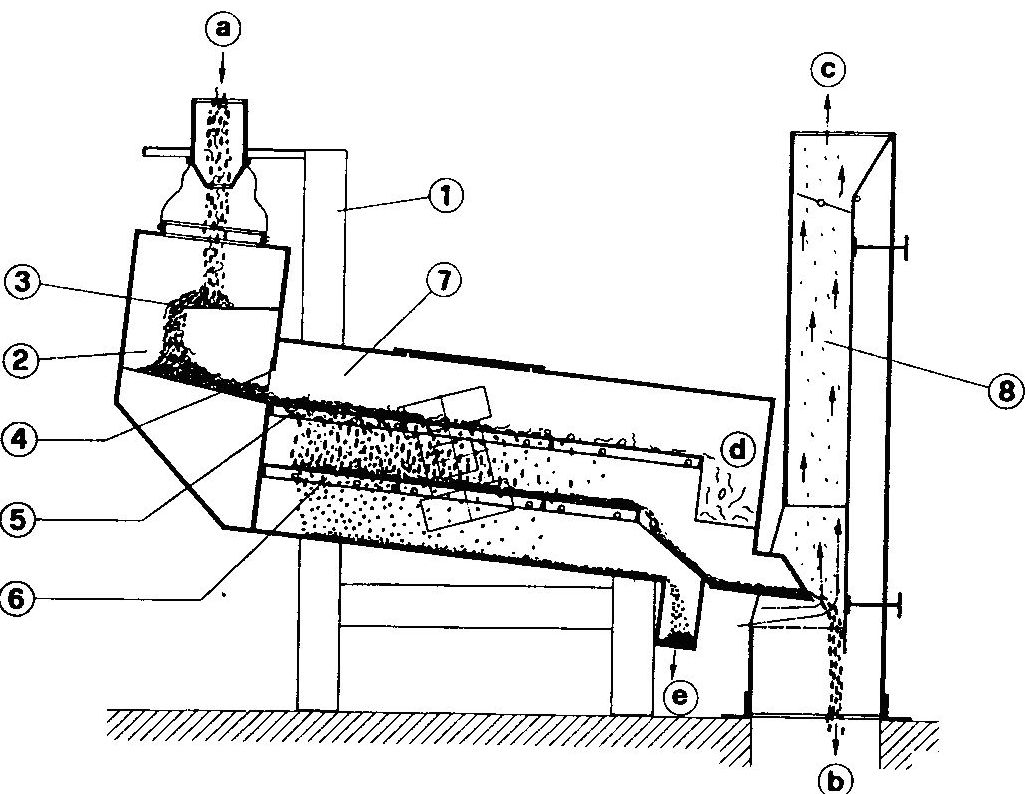

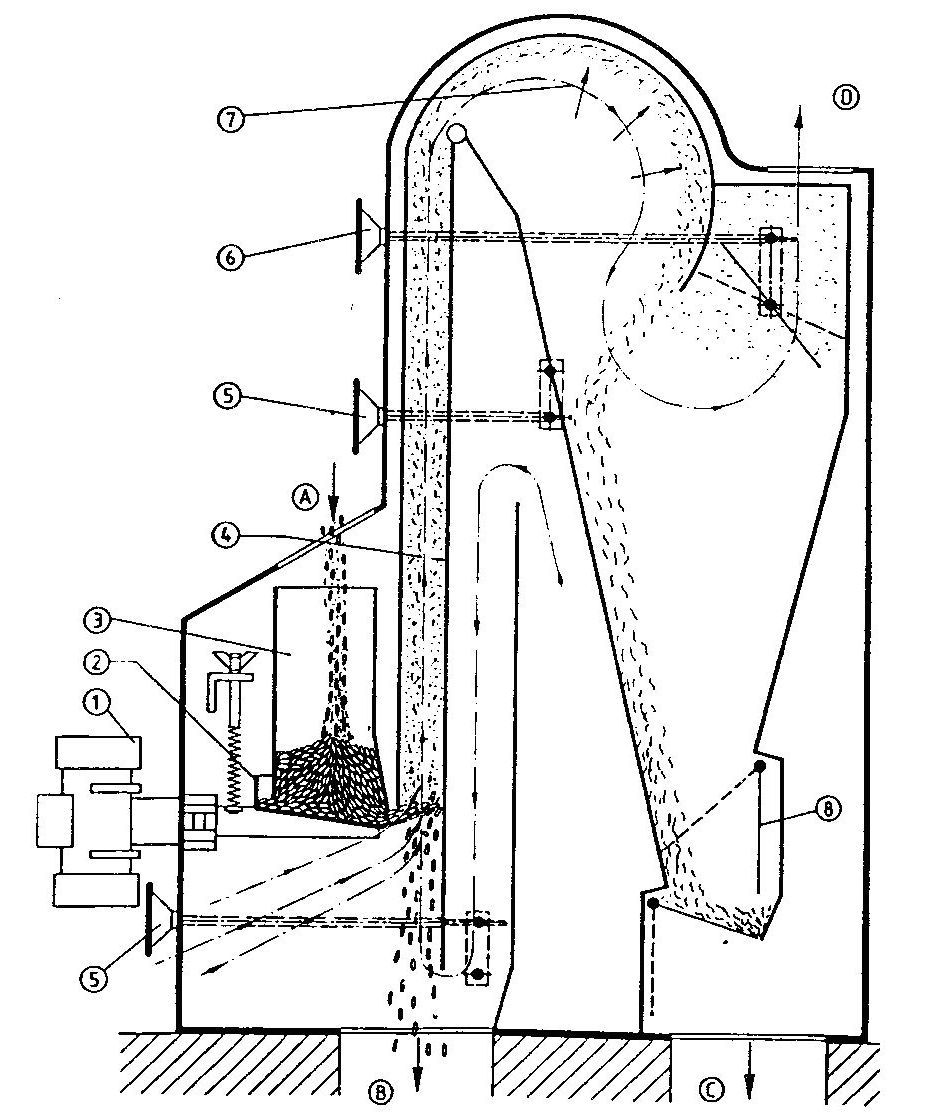

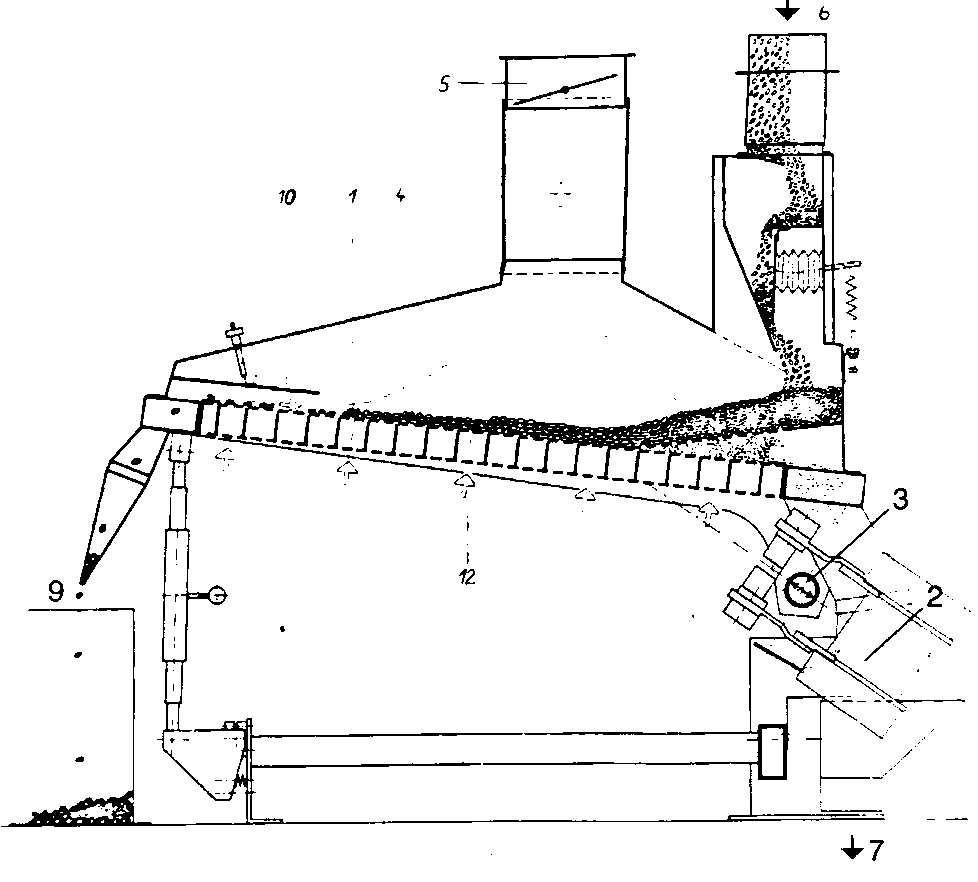

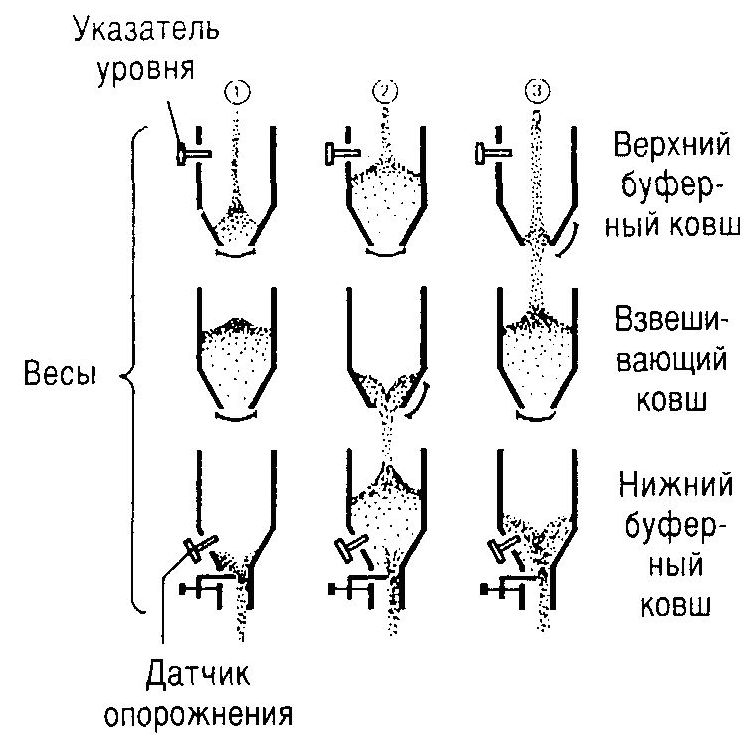

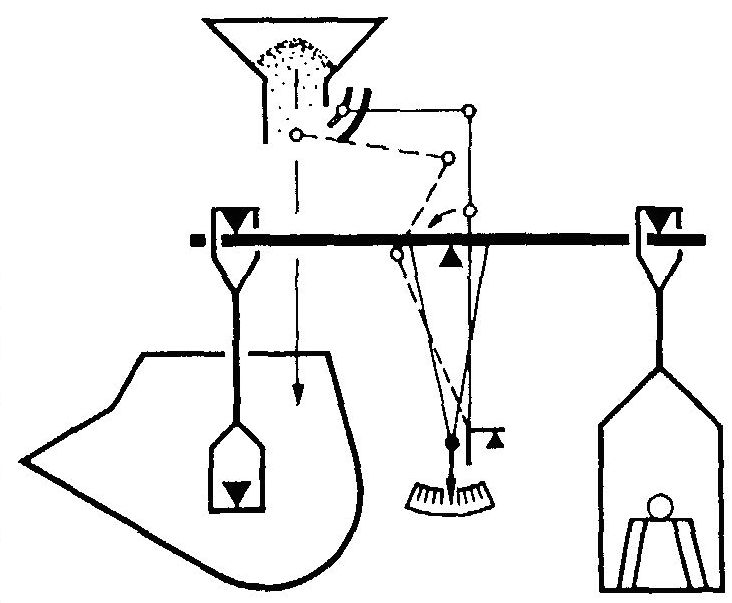

2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ2.1. Описание машинно-аппаратурной схемыподработки и дробления солодаС  вежепророщенный и готовый солод не направляется непосредственно на дробилку. Сначала солод подрабатывают (удаляют мелкие и крупные примеси, камни, металлические предметы и т.д.). вежепророщенный и готовый солод не направляется непосредственно на дробилку. Сначала солод подрабатывают (удаляют мелкие и крупные примеси, камни, металлические предметы и т.д.).Рис. 2.1 Комплектная линия подработки и дробления солода (кондиционированное сухое дробление): 1 – солодоочистительная машина; 2 – аспирационный канал; 3 – пылесборник; 4 – камнеотборник; 5 – автоматические весы; 6 – нория; 7 – магнитный сепаратор; 8 – буферная воронка; 9 – установка кондиционирования солода; 10 – насос; 11 – шлюзовый затвор; 12 - дробилка Комплектная линия подработки и дробления солода с сухим кондиционированным дроблением (рис. 2.1) работает следующим образом [1]. Поступающий из силоса солод направляется через солодоочистительную машину с виброситами 1. При этом отделяются грубые посторонние примеси. Пыль отсасывается в подключенный к солодоочистельной машине аспирационный канал 2. В камнеотборнике 4 отделяются еще оставшиеся камни и удаляется пыль 3. Солод взвешивается на автоматических весах 5. В зависимости от компоновки оборудования между машинами и установками линии подработки солода размещают транспортеры, представленные большей частью нориями 6 и шнеками. Магнитный сепаратор 7 удаляет все металлические предметы, препятствуя тем самым искрообразованию и повреждению вальцов. Для установки кондиционирования солода 9 требуется подведение воды 10 и наличие буферной воронки на впуске солода 8. Шлюзовый затвор 11 или другой регулятор дозирует солод на дробилку 12. После солододробилки помол собирается в бункере для дробленых зернопродуктов. Данный вариант линии подработки и дробления солода является одним из многих возможных вариантов. 2.3. Принцип действияприменяемого технологического оборудованияПоставляемый на пивоварню солод хранится до переработки в силосах. Эти силосы не аэрируются, поскольку солод уже не дышит. Перед переработкой солод обеспыливают. Первым устройством, через которое проходит солод, является сепаратор или аспиратор. Предварительная очистка заключается в: удалении через сита крупных примесей (кусочков дерева, завязок от мешков и т.п.), а также мелких частиц (песка, пыли и продуктов истирания); удалении пыли с легкими примесями. В аспираторе пыль уносится потоком воздуха. Скорость воздуха уменьшается из-за увеличения поперечного сечения. Захваченные мелкие частицы опускаются вниз и удаляются. Удаление более грубых и более тонких частиц осуществляется затем через вибросита. Современные аспираторы действуют по аналогичному принципу, но с разделением выполняемых машиной операций на две части: отсев более грубых и более тонких частиц с помощью комплекта вибрационных сит; удаление легких частиц с использованием отдельной расширительной камеры с рециркуляцией большей части используемого воздуха. Примером современного аспиратора может служить сепаратор «Классифайер» (Classifier) фирмы Бюлер (Buhler) (г. Брауншвейг, Германия) (рис. 2.2).  Рис. 2.2 Сепаратор «Классифайер»: а – впуск солода; b – выпуск очищенного солода; с – подключение к устройству для удаления пыли; d – удаление грубых примесей; е – выпуск мелких примесей (песок и т.п.) 1 – станина; 2 – приемная камера; 3 – разделение продукта; 4 – распределительный клапан; 5 – главное сито; 6 – сито для песка; 7 – ситовый ящик; 8 – аспирационный канал Как и все аспираторы, этот сепаратор оснащен двумя ситами для отделения более грубых и более тонких примесей. Привод расположен в центре тяжести ящика в виде двух эксцентриковых электродвигателей, вращающихся синхронно и в противофазе; благодаря этому компенсируется боковая вибрация, которая преобразуется в возвратно-поступательные движения. В находящемся на выходе из аспирационного канала продукте могут отделяться легкие частицы, которые затем очищаются от пыли в центральной аспирационной установке. Для обеспыливания воздуха в современных установках используют аспираторы с воздушной циркуляцией (рис. 2.3).  Рис. 2.3 Аспиратор с воздушной циркуляцией 1 – эксцентриковый электродвигатель; 2 – дно емкости с регулируемой настройкой (башмак питателя); 3 – емкость питателя; 4 – переставляемая стенка канала; 5 – устройство для перестановки подъемного канала; 6 – регулировка воздуха с помощью дроссельного клапана; 7 – расширительная камера; 8 – клапанный затвор a – впуск неочищенного солода; b – выпуск очищенного солода; с – выпуск легких отходов; d – отвод аспирационного воздуха с пылевидными отходами к циклону С помощью эксцентрикового мотора 1 дно емкости 2 периодически приоткрывается и пропускает равномерный регулируемый поток солода, который сразу же подхватывается воздухом, легкие частицы поднимаются вверх, а ячмень падает вниз. Поток подводимого воздуха может регулироваться 5. В верхней части аспиратора объем пространства больше, и благодаря снижению скорости потока легкие частицы падают вниз и удаляются через клапанный затвор 8. Использованный воздух снова подводится по воздушному каналу и вновь применяется в цикле удаления примесей. Около 10% отводимого воздуха направляется в центральную аспирацию, поэтому при подаче зерна возникает пониженное давление и из системы отводится пыль. Несмотря на интенсивную очистку в солодовне, мелкие камешки величиной с зерно попадают в готовый солод. Они повреждают рифли вальцов дробилок и сокращают срок их эксплуатации. Чтобы этого избежать, солод направляют в камнеотборник (рис. 2.4), который также подключен к системе аспирации и где также удаляется пыль.   Рис. 2.4 Камнеотборник 1 – наклонная рабочая поверхность; 2 - эксцентриковый мотор; 3 – направление возвратно-поступательных движений электродвигателя; 4 – верхний кожух; 5 – присоединение аспиратора и дроссельный клапан; 6 – впуск солода; 7 – выпуск солода; 8 – путь камней; 9 – выход камней; 10 конец разделительной зоны; 11- путь солода; 12 – подвод воздуха Рис. 2.4, а Направление движения на разделительном сите Солод попадает через впуск 6 на наклонную рабочую поверхность 1, вибрационно перемещающуюся под воздействием эксцентрикового мотора 2, благодаря чему предметы, находящиеся на проволочной решетке, смещаются вверх. Равномерный поток воздуха приподнимает более легкие зерна, которые словно на воздушной подушке стекают вниз над наклонной поверхностью, тогда как камни продолжают двигаться по сотрясающемуся ситу далее вверх и таким образом отводятся к выходу 9. Затем на автоматических весах взвешивается необходимое количество засыпи для солододробилки. Применяются в основном две системы: опрокидывающиеся весы (рис. 2.5, а); весы с открывающимся днищем (рис. 2.5, б) Свежепроросший и готовый солод в пределах пивоваренного предприятия должен неоднократно перемещаться. То же самое можно сказать и о транспортировании солода на пивоваренном предприятии до момента его дробления. Поскольку во всех случаях приходится перемещать довольно большие количества сыпучего материала, важно предусмотреть минимальную длину транспортных путей и применение транспортных средств приемлемой стоимости. В данной машинно-аппаратурной схеме (МАС) предлагается использовать норию. Нория (рис. 2.6) состоит из кольцевой ленты 3, изготовленной из хлопчатобумажного полотна, искусственного материала или цепей, движущейся между двумя роликами 1, 2, расположенными вертикально друг под другом.   Рис. 2.5, а Схема опрокидывающихся весов с ковшом 2.5, б Принцип работы весов с открывающимися днищами

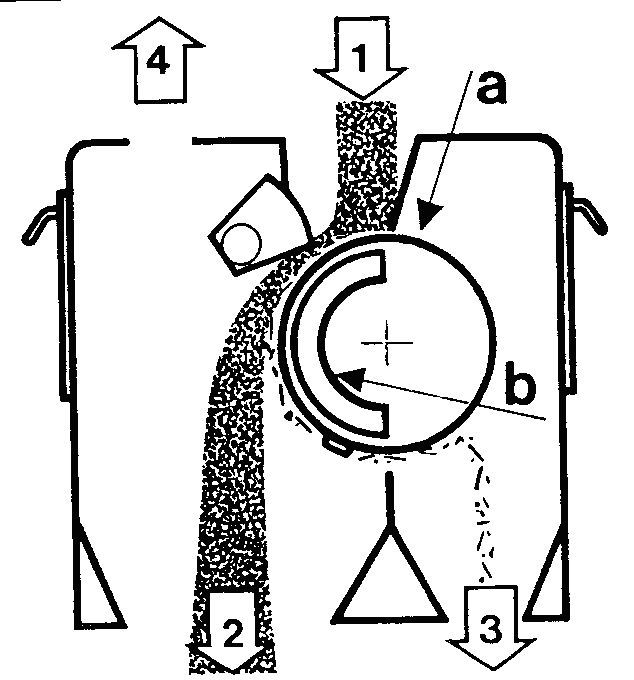

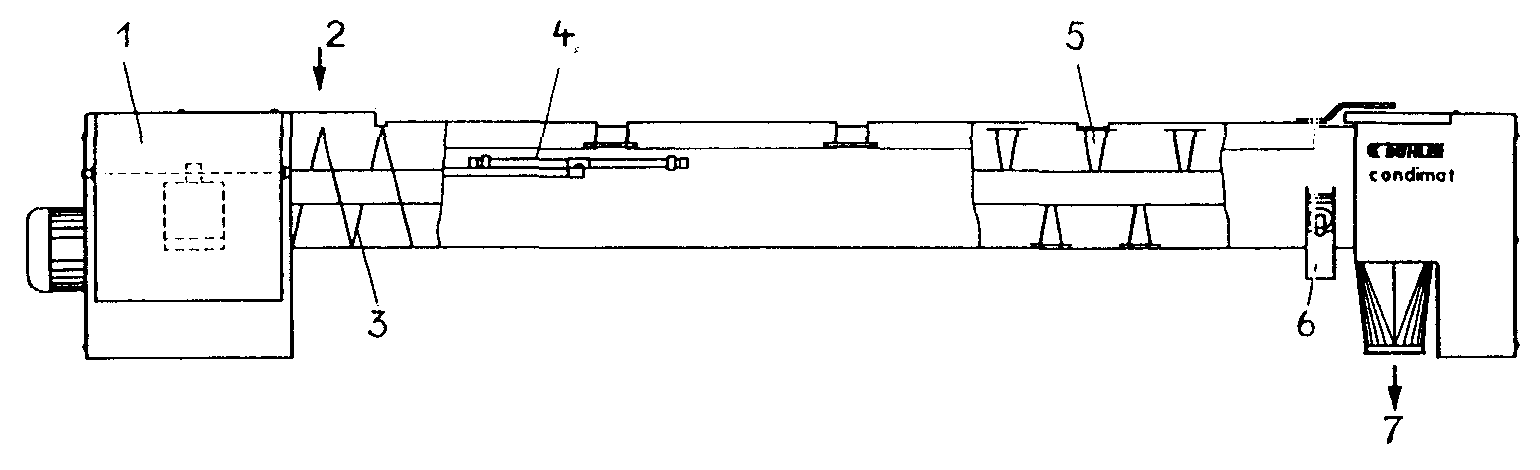

сварного стального листа; кованного листа; пластмассы. Привод подъемника подключают к верхнему ролику 1, так как именно на него приходится масса ленты. На нижнем конце нории имеется натяжное устройство 2, обеспечивающее постоянное натяжение ленты с ковшами 3. Для предотвращения несчастных случаев и потерь сырья нория обшивается металлическим листом 4. Работает нория следующим образом: лента с наполненными ковшами движется с максимальной скоростью 4 м/с (с солодом 2,5 м/с). Ковш зачерпывает транспортируемый материал из желоба 5 и поднимает его вверх, опорожняясь при повороте вокруг верхнего ролика. Через выпуск 6 сыпучий материал выходит наружу. Для транспортировки свежепроросшего солода применяют цепные элеваторы или ленточные элеваторы с решетчатым приводом, который необходим для того, чтобы исключить сползание ленты из-за налипания влажного пророщенного материала. В приведенной МАС нория транспортирует солод на магнитный сепаратор, устанавливаемый обычно для предотвращения ущерба от находящихся в потоке продукта металлических предметов. Ущерб может быть нанесен вследствие: попадания металлических предметов во вращающиеся механизмы (вальцы дробилки), что может привести к заклиниванию и трению вплоть до красного каления; высекания искр в быстро движущихся частях машин (молотки дробилки), и – как следствие – взрывов пыли и возникновения пожаров; повреждения машин. В настоящее время на предприятиях почти всегда используют постоянные магниты, которые благодаря применению специальных сплавов сохраняют магнитную силу в течение почти неограниченного времени. П  остоянные магниты встраивают в наклонную плоскость (рис. 2.7), распределяя поток солода по всей ширине. остоянные магниты встраивают в наклонную плоскость (рис. 2.7), распределяя поток солода по всей ширине.М Рис. 2.7 Постоянный магнит еталлические предметы должны удалятся регулярно и полностью; если запоздать с их удалением, то они могут быть увлечены дальше и нанести вред оборудованию. Один из вариантов магнитных сепараторов представлен на рис. 2.8. Магнитный сепаратор барабанного типа с автоматическим отделение металлических предметов. Металлические предметы, притянутые к вращающемуся барабану (а) неподвижно установленным постоянным магнитом (b), падают вниз, миновав магнит. Д  Рис. 2.8 Магнитный сепаратор барабанного типа: 1 – впуск солода; 2 – выпуск солода; 3 – металлические предметы; 4 – присоединение устройства для удаления пыли а – вращающийся барабан; b – блок магнита алее солод поступает на специальное кондиционирующее устройство, поскольку сухие оболочки очень хрупки и легко разрушаются при дроблении, но они нужны при фильтровании затора как материал для создания фильтрующего слоя. Для сохранения оболочек во многих случаях перед сухим дроблением солод слегка увлажняют. Этот процесс называется кондиционированием. При кондиционированном сухом дроблении солод увлажняется за 1-2 мин перед дроблением с помощью насыщенного пара или воды при температуре 30-35 оС. Увлажнение повышает влажность в оболочках: на 1,2-1,5% при обработке паром; на 2,0-2,5% при использовании теплой воды, тогда как влажность в сердцевине зерна повышается только на 0,3-0,5%. Преимущества данного метода состоят в том, что: оболочки становятся значительно эластичнее и лучше сохраняются; объем оболочек увеличивается на 10-20%, поэтому получается более рыхлый фильтрующий слой и достигается повышенная скорость фильтрования затора; возрастает выход и конечная степень сбраживания; быстрее достигается полнота осахаривания, определяемая по йодной пробе при затирании. Недостатком является некоторое увеличение затрат на приобретение и обслуживание оборудования, в особенности это относится к необходимости более частой очистки дробилок. Общий допустимый объем фильтрующего слоя в фильтрчане увеличивается: на 0,5-0,7 гл/ на 100 кг солода при некондиционированном сухом помоле; на 0,8-1,9 гл/ на 100 кг солода при кондиционированном сухом помоле. Кондиционирование солода проводят в специальных кондиционирующих устройствах. Ниже в качестве примера приводится описание кондиционирующего шнека типа «Condimat» (фирма Bühler, г. Брауншвейг, Германия). Это устройство (рис. 2.9) состоит из лотка, в котором солод перемещается при помощи шнека 3.  Рис. 2.9 Кондиционирующее устройство для солода «Condimat»: 1 – дозатор воды с пусковым щитком; 2 – подача солода; 3 – транспортирующий шнек; 4 – оросительные форсунки; 5 – перемешивающие лопасти; 6 – пробоотборная гильза; 7 - выпуск При этом солод орошается водой при 30 оС через оросительную форсунку 4. Далее с помощью смешивающих лопастей 5 достигается равномерное распределение влажности в толщине зерна. Оболочки приобретают требуемую для дробления эластичность через 1-2 мин. Непосредственно за кондиционирующим устройством устанавливается дробилка, производящая требуемый помол солода при существенном сохранении оболочек. Затем солод поступает на дробилку (см. разд. 1). В данном же разделе следует отметить, что солод должен быть измельчен для того, чтобы при затирании ферменты для расщепления веществ солода могли в них проникнуть. При увеличении степени измельчения площадь воздействия ферментов возрастает, в связи с чем улучшается расщепление веществ. После окончания процесса затирания проводится процесс получения сусла, представляющий собой фильтрационный процесс, при котором оболочки (шелуха) – в зависимости от вида примененного фильтра – необходимы как фильтрационный материал. Так как оболочки необходимы для осветления, они должны быть по возможности сохранены целыми. Сухие оболочки легко разрушаются, и получившиеся в результате мелкие частицы сильно снижают фильтрующую способность оболочек. С другой стороны, чем больше влажность оболочек, тем они эластичнее. Путем увлажнения оболочек можно повысить их эластичность и лучше сохранить, что ускоряет процесс осветления. Эту стадию подготовки называют кондиционированием солода. Если же добавить много воды, то увлажняется вся внутренняя часть зерна и при измельчении она выдавливается из оболочек. Это способ называется мокрым дроблением. В настоящее время стремятся получить: сухое мучнистое тело, которое при дроблении можно измельчить в любой степени; влажные и эластичные оболочки. Измельчение солода зависит от степени его растворения. Лучше растворенный солод не оказывает при дроблении большого сопротивления вальцам, т.к. содержимое зерна хрупкое и рыхлое. Поэтому при хорошо растворенном солоде возрастает содержание муки и мелкой хрупки. В них хорошо проникают ферменты и позднее, в варочном цехе, экстрактивные вещества легко переходят в раствор. Плохо растворенные кончики зерен или в целом зерна плохо растворенного солода имеют повышенную твердость и не так легко дробятся, что заметно по увеличению содержания крупой хрупки. Так как она отстает по степени внутренних превращений, ей еще требуется интенсивное ферментативное расщепление. Крупная крупка с трудом отдает свой экстракт, и поэтому если она в варочном цехе была расщеплена не полностью, следует считаться с меньшим выходом, т.е. чем хуже растворен солод, тем мельче его надо дробить. Степень измельчения солода оказывает значительное влияние на объем и фильтрующую способность дробины. Для обычного оборудования для фильтрования затора характерны следующие свойства: чем тоньше дробление, тем меньше объем дробины; чем тоньше помол, тем меньше пористость фильтрующего слоя, и поэтому он быстрее уплотняется и тем дольше идет процесс фильтрования. В последнем случае сусло может даже совсем перестать фильтроваться, в связи с чем при использовании фильтрационного чана не следует применять тонкое дробление или если помол тонкий, то лучше уменьшить высоту слоя дробины. Все это не относится к применению современных заторных фильтр-прессов (майш-фильтров), поскольку в них фильтрование производится через салфетки из полипропилена, имеющие тонкие поры. Поэтому при использовании такого фильтр-пресса можно очень тонко измельчать солод молотковой дробилкой и получать таким путем очень хороший выход экстракта. Из 100 кг солода получают следующие объемы выхода: 1,7 гл солода, 2,7 гл помола для фильтрационного чана, 2,2 гл помола для фильтр-пресса, 2,0 гл дробины в фильтрационном чане, 1,2-1,4 гл дробины в фильтр-прессе. |