Курсовая молотковая дробилка. ПЗ. Расчет и проектирование молотковой дробилки

Скачать 1.9 Mb. Скачать 1.9 Mb.

|

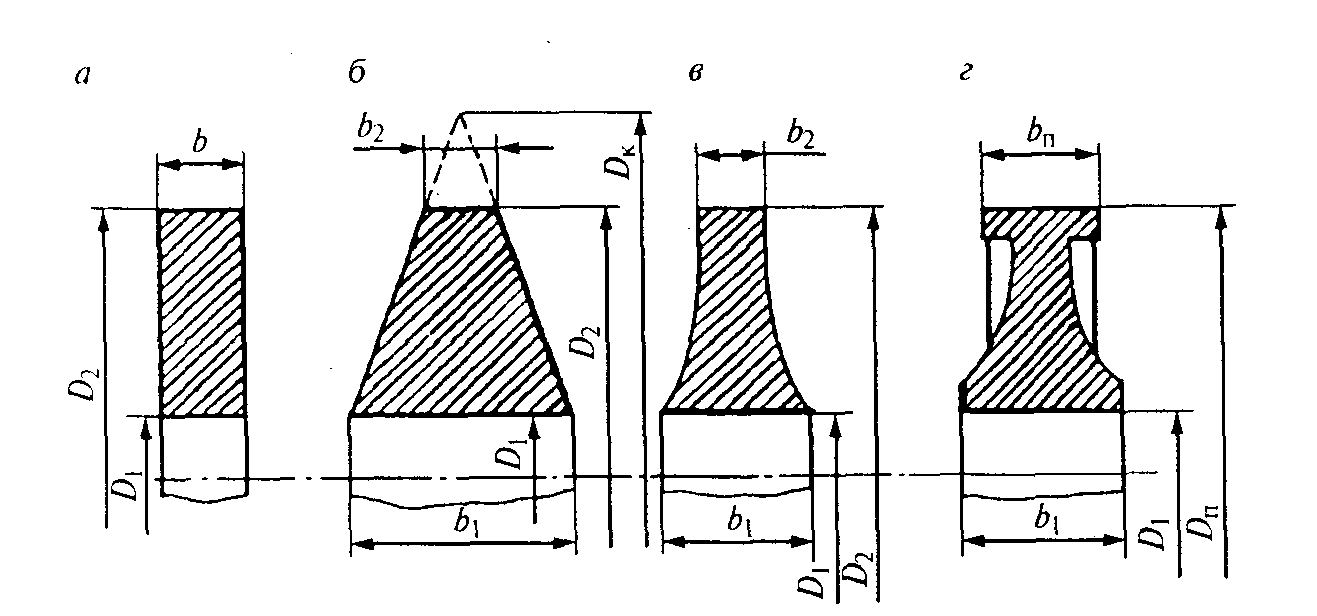

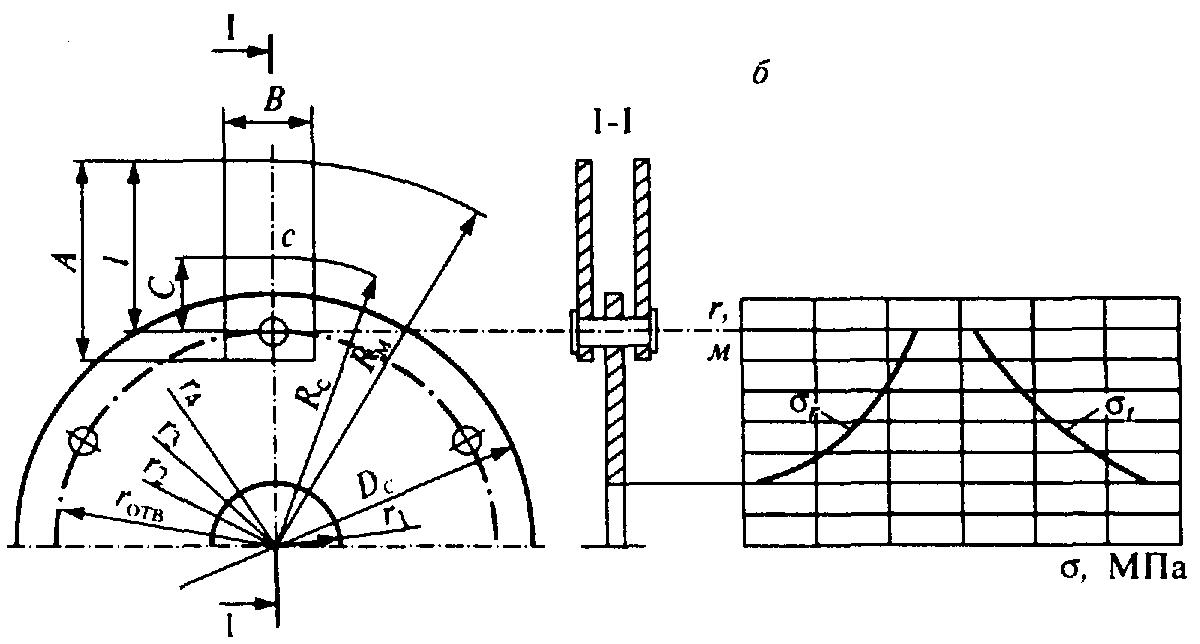

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ3.1. Назначение и область применения молотковых дробилокМолотковые дробилки применяются для разрушения хрупких материалов (зерна, сахара, соли, кости и т.п.). Они относятся к получившим широкое распространение в пищевой промышленности ротационным машинам. Их важной особенностью является наличие рабочих органов, вращающихся с большой частотой, вследствие чего осуществляется воздействие на обрабатываемый продукт (так называемый свободный удар) [3].  Рис. 3.1 Конструктивные формы быстровращающихся дисков: а – постоянной толщины; б – конический; в – гиперболический; г – сложного профиля Основной рабочий орган молотковой дробилки – быстровращающийся диск (окружная скорость от 60 до 100 м/с) или набор дисков простого или сложного профиля (рис. 3.1). Диск молотковой дробилки является наиболее типичным примером нагруженного диска (рис. 3.2). Разрушение частиц продукта происходит при ударе молотка, ударе частицы о зубчатую гребенку, укрепленную на корпусе дробилки, и за счет истирания. На молотковых дробилках получают относительно измельченный продукт, не требующий применения сортировочных устройств. Наиболее распространены дробилки со свободно подвешенными молотками. 3.3. Расчет молотковой дробилкиКонструктивные размеры элементов молотка должны обеспечивать уравновешенность его на удар [5]. Расстояние от центра массы молотка до оси отверстия с, м (рис. 3.4) где Исходные данные для расчета: Квадрат радиуса инерции молотка относительно его центра массы Расстояние от конца молотка до оси его подвеса  а) а) б) Рис. 3.4 Диск молотковой дробилки: а – эскиз; б – эпюры напряжений. Квадрат радиуса инерции молотка относительно оси подвеса Конструктивные размеры молотка должны удовлетворять условию Проверка данного условия подтверждает правильность вычислений. Радиус центра масс молотка, м где Исходные данные для расчета: Радиус крайней точки молотка, м Масса молотка, кг где Исходные данные для расчета: При работе молотковой дробилки в диске возникают радиальные Угловая частота вращения ротора, где Исходные данные для расчета: Угловую частоту вращения ротора Масса оси подвеса молотков, кг где Исходные данные для расчета: Делаем допущение, что радиальные напряжения по кольцевому сечению При числе дисков где Исходные данные для расчета: Значения Примем где Рассчитаем где Разделим участок диска Тогда Определим радиальные где Результаты представлены в таблице 3.1. На основании полученных значений Таким образом, наиболее нагруженной является внутренняя поверхность диска радиусом Таблица 3.1 Сводная таблица расчетных параметров

Местный коэффициент запаса прочности для наиболее нагруженного сечения где Исходные данные:  Рис. 3.5 Эпюра напряжений σr и σt при различных значениях радиуса r. При расчете ротора молотковой дробилки на виброустойчивость, в качестве расчетной схемы принимаем стержень на двух шарнирных опорах с равномерно распределенной нагрузкой, обусловленной действием размещенных по длине вала однотипных конструктивных элементов одинаковой массы (см. рис. 3.2). Линейная масса ротора  , ,где Исходные данные для расчета: значит После подстановки данных в формулу получим Момент инерции вала ротора Критическая угловая частота вращения ротора, где Проверим условие виброустойчивости ротора где Получаем Производительность дробилки, кг/ч [6] где Исходные данные для расчета: Мощность, расходуемая на измельчение продукта, кВт [7] где Исходные данные для расчета: Момент на приводном валу, где ЗАКЛЮЧЕНИЕВ данной работе рассмотрен один из вариантов аппаратурно-технологической линии подработки и дробления солода. Описаны конструкции и принцип работы машин, применяющихся для дробления солода, даны рекомендации по их применению, в частности показано, что: применение шести- и четырехвальцовых дробилок дает наилучшие результаты при наличии в технологической линии устройств для кондиционирования солода; применение молотковых дробилок целесообразно только при наличии на предприятии современных фильтр-прессов, не нуждающихся в применении оболочек как фильтрующего материала; применение дробилок мокрого помола и дробилок с замочным кондиционированием дает отличные результаты, но из-за высокой стоимости их применение рекомендуется только при развитом, высоко технологичном, и, самое главное, высоко прибыльном производстве. Особое внимание уделено взаимному расположению рабочих органов вальцовой дробилки, их геометрическим и техническим параметрам, оказывающим решающее влияние на состав и качество помола. Приведен пример принципиальной схемы молотковой дробилки, сопровождающийся необходимым расчетным материалом, указаны материалы, из которых изготавливаются основные рабочие органы дробилки. БИБЛИОГРАФИЧЕСКИЙ СПИСОК Кунце В. Технология солода и пива: пер. с нем. / В. Кунце, Г. Мит. – СПб.: Профессия, 2003. – 912 с, ил. Ермолаева Г.А. Технология и оборудование производства пива и безалкогольных напитков: Учеб. для нач. проф. образования / Г.А. Ермолаева, Р.А Колчева. – М.: ИРПО; Академия, 2000. – 416 с. Остриков А.Н. Расчет и конструирование машинных аппаратов пищевых производств: Учебник для студ. вузов / А.Н. Остриков, О.В. Абрамов. – СПб.: ГИОРД, 2004. – 284 с. Баранов Д.А. Процессы и аппараты: Учебник для студ. учреждений сред. проф. образования / Д.А. Баранов, А.М. Кутепов. – М.: Академия, 2004. – 304 с. Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи: Учеб. пособие для студ. вузов / М.Ф. Михалев, Н.П. Третьяков, А.И. Мильченко, В.В. Зобнин; Под общ. Ред. М.Ф. Михалева. – СПб.: Машиностроение, 1984. – 301 с. |