пример. Расчет систем охлаждения направляющих лопаток газовых турбин в программном комплексе cold

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

ПересчетВ виду того, что был изменен диаметр входного отверстия охладителя (отверстие в дефлекторе), 6.1 Пересчет в «GIDRA»PereraschetGidra 7 число узлов с неизвестными давлениями 2 число узлов с заданными давлениями 9 число веток 0 частота вращения ротора, об/с ************************** Номера узлов гидравлической сети с неизвестными давлениями *************************** 2 3 4 5 6 7 8 ******************************************************************** i j Тип Коли Данные, описывающие канал канала чество данных ******************************************************************** 1 2 10 ( 14 ) d= 2.5 мм; L= 0.3 мм; Ts= 4.5 мм; Z= 18 ; Rвх= 0 мм; Rвых= 0 мм; Угол= 180 град; Нвх= 0 мм; Нвых= 4.5 мм; Hdef= 124 мм; B= 10.5 мм; Lнач= 14.82 мм; Tu= 30 %; T= 700 2 3 3 ( 14 ) S= 90 мм*мм; Pe= 214.4 мм; L= 29.79 мм; Rвх= 0 мм; Rвых= 0 мм; Нвх= 0 мм; Нвых= 0 мм; F/Fвх= 0.8 ; F/Fвых= 1 ; Угол= 67.47 град; Lнач= 0 мм; Tu= 10 % ; Pet= 1 ; T= 625 3 5 3 ( 14 ) S= 90 мм*мм; Pe= 214.4 мм; L= 24.87 мм; Rвх= 0 мм; Rвых= 0 мм; Нвх= 0 мм; Нвых= 0 мм; F/Fвх= 1 ; F/Fвых= 1 ; Угол= 14.86 град; Lнач= 29.79 мм; Tu= 5 % ; Pet= 1 ; T= 640 5 7 11 ( 18 ) buz= 0.9 мм; huz= 100 мм; Luz= 5.2 мм; Rвх= 0 мм; Нвх= 0 мм; Fuz/Fвх= 1 ; Угол= 2.2 град; bsh= 5 мм; hsh= 124 мм; Lsh= 1.8 мм; Rвых= 0 мм; Нвых= 0 мм; Fsh/Fвых= 1.09 ; Угол= 0.6 град; Lнач= 54.66 мм; Tu= 10 % ; Pet= 1 ; T= 645 2 4 3 ( 14 ) S= 80 мм*мм; Pe= 212.8 мм; L= 19.7 мм; Rвх= 0 мм; Rвых= 0 мм; Нвх= 0 мм; Нвых= 0 мм; F/Fвх= 0.81 ; F/Fвых= 1 ; Угол= 16.76 град; Lнач= 0 мм; Tu= 10 % ; Pet= 1 ; T= 630 4 6 3 ( 14 ) S= 80 мм*мм; Pe= 212.8 мм; L= 18.7 мм; Rвх= 0 мм; Rвых= 0 мм; Нвх= 0 мм; Нвых= 0 мм; F/Fвх= 1 ; F/Fвых= 1 ; Угол= 14.2 град; Lнач= 19.7 мм; Tu= 5 % ; Pet= 1 ; T= 645 6 7 11 ( 18 ) buz= 0.8 мм; huz= 100 мм; Luz= 4.3 мм; Rвх= 0 мм; Нвх= 0 мм; Fuz/Fвх= 1 ; Угол= 2.89 град; bsh= 5 мм; hsh= 124 мм; Lsh= 1.8 мм; Rвых= 0 мм; Нвых= 0 мм; Fsh/Fвых= 1.09 ; Угол= 1.37 град; Lнач= 38.4 мм; Tu= 10 % ; Pet= 1 ; T= 650 7 8 2 ( 14 ) b= 2.32 мм; h= 124 мм; L= 23.7 мм; Rвх= 0 мм; Rвых= 0 мм; Нвх= 0 мм; Нвых= 0 мм; F/Fвх= 0.51 ; F/Fвых= 1.45 ; Угол= 0 град; Lнач= 0 мм; Tu= 5 % ; Pet= 1 ; T= 670 8 9 2 ( 14 ) b= 1.6 мм; h= 124 мм; L= 18.55 мм; Rвх= 0 мм; Rвых= 0 мм; Нвх= 0 мм; Нвых= 0 мм; F/Fвх= 1 ; F/Fвых= 1 ; Угол= 0 град; Lнач= 23.7 мм; Tu= 5 % ; Pet= 1 ; T= 688 ======================================================================== Массив радиусов: i RA(i),м (задается обязательно) ======================================================================== 1 1.175 2 1.175 3 1.175 4 1.175 5 1.175 6 1.175 7 1.175 8 1.175 9 1.175 ============================================================== ************************************** Массив известных давлений и температур воздуха: i P(i),бар T(i),град С ********************************************** 1 13.83 400 9 11.02 0 =============================================================ВСЕ !!! PereraschetGidra PЕЗУЛЬТАТЫ РАСЧЕТА ПАРАМЕТРОВ ОХЛАДИТЕЛЯ В СИСТЕМЕ ОХЛАЖДЕНИЯ Расчет выполнен для исходных данных, размещенных в файле: dat\COLGIDR1.111 -------------------------------------------------------------------- i j G Tв.ср Alfa Tст.ср Dzita(i,j) Re(i,j) кг/с град.С Вт/(м*м гр) град.C -- -- -------------------------------------------------------------------- 1 2 .0776 400.2 8351.5 700.0 3.615 391332.1 2 3 .0381 426.6 1624.3 625.0 1.608 20768.0 3 5 .0381 469.4 1640.4 640.0 .697 19891.5 5 7 .0381 491.4 1508.0 645.0 .848 111455.4 2 4 .0396 423.7 2210.0 630.0 .782 21805.8 4 6 .0396 462.0 1897.0 645.0 .616 20976.9 6 7 .0396 482.4 1716.2 650.0 .886 131423.5 7 8 .0776 498.9 1224.0 670.0 .398 33448.8 8 9 .0776 513.6 1528.2 688.0 .151 33171.7 -------------------------------------------------------------------- -------------------------------------------------------------------- i j P(i) P(j) T(i) T(j) F(i,j) L(i,j) бар бар град.С град.С мм*мм -- -------------------------------------------------------------------- 1 2 13.830 11.600 400.0 400.4 .8836E+02 .296 2 3 11.600 11.345 400.4 450.7 .9000E+02 .156 3 5 11.345 11.225 450.7 486.9 .9000E+02 .163 5 7 11.225 11.073 486.9 491.4 .9000E+02 .168 2 4 11.600 11.431 400.4 445.4 .8000E+02 .182 4 6 11.431 11.288 445.4 477.7 .8000E+02 .190 6 7 11.288 11.073 477.7 491.4 .8000E+02 .196 7 8 11.073 11.044 491.4 506.2 .2877E+03 .108 8 9 11.044 11.020 506.2 520.8 .1984E+03 .159 -------------------------------------------------------------------- В результате были получены новые значения для средних значений коэффициентов теплоотдачи (Alfa) и температур охладителя (Тв) относящихся к определенной зоне. 6.2 Пересчет в «TERM»Разбиение профиля на макроэлементы и задание координат границ каждой зоны остаются аналогичными. В файле ColAG.* вводятся новые граничные условия теплообмена со стороны охладителя. PereraschetTERMA 49 - число сторон, граничащих с воздухом --- Зона-сторона-Alfa1-Tв.1 град-Alfa2-Tв.2,град С 1 3 1528.2 513.6 1528.2 513.6 2 3 1528.2 513.6 1528.2 513.6 3 3 1528.2 513.6 1528.2 513.6 4 3 1528.2 513.6 1528.2 513.6 5 3 1528.2 513.6 1528.2 513.6 6 3 1528.2 513.6 1528.2 513.6 7 3 1528.2 513.6 1528.2 513.6 8 3 1224.0 498.9 1224.0 498.9 9 3 1224.0 498.9 1224.0 498.9 10 3 1224.0 498.9 1224.0 498.9 11 3 1224.0 498.9 1224.0 498.9 12 3 1224.0 498.9 1224.0 498.9 13 3 1508.0 491.4 1508.0 491.4 14 3 1508.0 491.4 1508.0 491.4 15 3 1640.4 469.4 1640.4 469.4 16 3 1640.4 469.4 1640.4 469.4 17 3 1640.4 469.4 1640.4 469.4 18 3 1640.4 469.4 1640.4 469.4 19 3 1624.3 426.6 1624.3 426.6 20 3 1624.3 426.6 1624.3 426.6 21 3 1624.3 426.6 1624.3 426.6 22 3 1624.3 426.6 1624.3 426.6 23 3 1624.3 426.6 1624.3 426.6 24 3 8351.5 400.2 8351.5 400.2 25 3 8351.5 400.2 8351.5 400.2 26 3 8351.5 400.2 8351.5 400.2 27 3 8351.5 400.2 8351.5 400.2 28 3 8351.5 400.2 8351.5 400.2 29 3 8351.5 400.2 8351.5 400.2 30 3 8351.5 400.2 8351.5 400.2 31 3 2210.0 423.7 2210.0 423.7 32 3 2210.0 423.7 2210.0 423.7 33 3 2210.0 423.7 2210.0 423.7 34 3 1897.0 462.0 1897.0 462.0 35 3 1897.0 462.0 1897.0 462.0 36 3 1897.0 462.0 1897.0 462.0 37 3 1716.2 482.4 1716.2 482.4 38 3 1716.2 482.4 1716.2 482.4 39 3 1716.2 482.4 1716.2 482.4 40 3 1224.0 498.9 1224.0 498.9 41 3 1224.0 498.9 1224.0 498.9 42 3 1224.0 498.9 1224.0 498.9 43 3 1224.0 498.9 1224.0 498.9 44 3 1528.2 513.6 1528.2 513.6 45 3 1528.2 513.6 1528.2 513.6 46 3 1528.2 513.6 1528.2 513.6 47 3 1528.2 513.6 1528.2 513.6 48 3 1528.2 513.6 1528.2 513.6 49 3 1528.2 513.6 1528.2 513.6 51 - число сторон с газом --- Ниже: соединение зон с газом - Зона-сторона 1 4 1 1 2 1 3 1 4 1 5 1 6 1 7 1 8 1 9 1 10 1 11 1 12 1 13 1 14 1 15 1 16 1 17 1 18 1 19 1 20 1 21 1 22 1 23 1 24 1 25 1 26 1 27 1 28 1 29 1 30 1 31 1 32 1 33 1 34 1 35 1 36 1 37 1 38 1 39 1 40 1 41 1 42 1 43 1 44 1 45 1 46 1 47 1 48 1 49 1 49 2 -------------------------------------end Материал, ЖС6К, а, следовательно, его свойства и характеристики (см. таблицу 3) остаются аналогичными ранее выполненному расчету. Входные данные для файла ColMomCp.* вводятся неизменными.

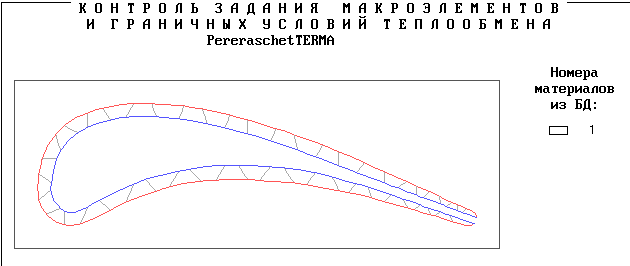

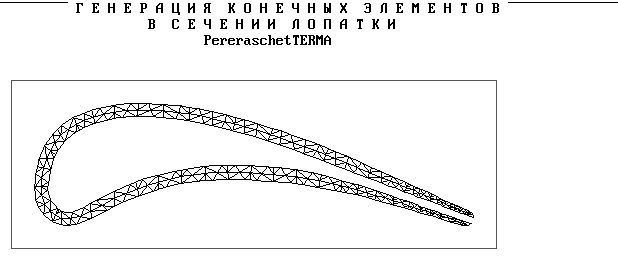

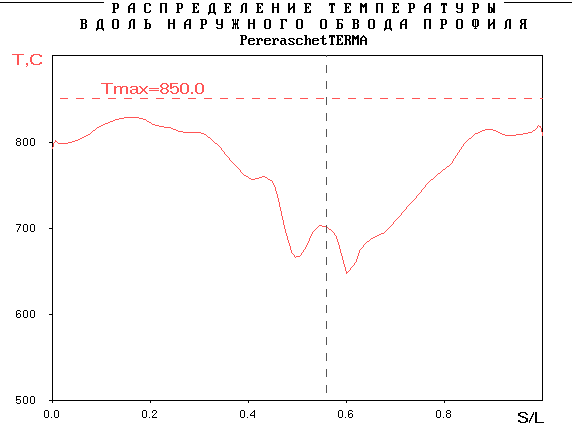

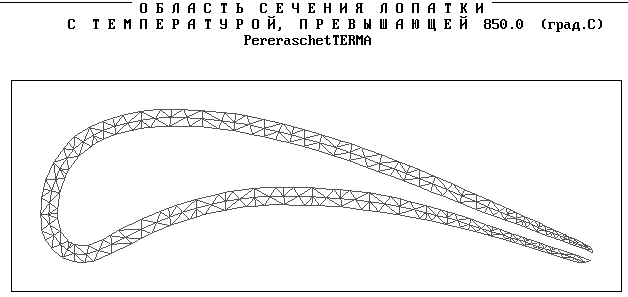

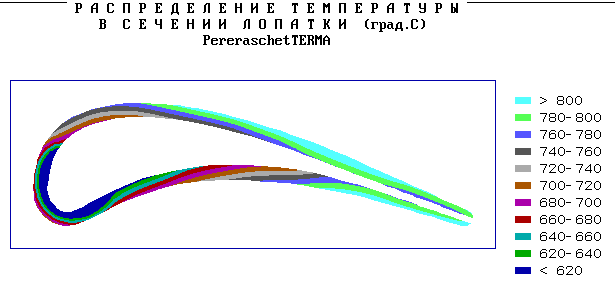

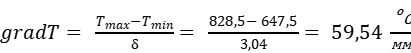

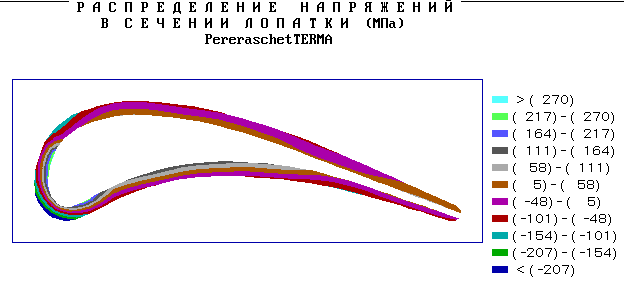

С учетом принятых изменений выводятся новые расчетные схемы, результаты расчета температурного поля, результаты расчета и анализа напряженного состояния лопатки в графической форме (см. рисунки 14 – 20).  Рисунок 14 — Визуальный контроль описания геометрии сечения лопатки и задания граничных условий теплообмена.  Рисунок 15— Генерация конечных элементов в сечении лопатки.  Рисунок 16 — График распределения температуры вдоль наружного обвода профиля. С учетом измененного диаметра входного отверстия распределение температуры вдоль наружного обвода профиля соответствует требуемым условиям (см. рисунок 16) и не превышает максимально допустимого значения, что подтверждается поперечным сечением профиля, в котором не наблюдается превышения температуры (см. рисунок 17). Следовательно, по данному пункту профиль признается работоспособным.  Рисунок 17 — Области сечения лопатки, удовлетворяющие заданной температуре.  Рисунок 18 — Распределение температуры в сечении лопатки. Исходя из распределения температуры в сечении лопатки (см. рисунок 18) необходимо сделать заключение об удовлетворении требований пригодных для работоспособности. Для этого необходимо произвести расчет распределения градиента температур относительно толщины стенок профиля, значения температур берутся в выходном файле TermRes*. δ = 3,04 — средняя толщина стенки профиля лопатки, мм; Tmax = 828,5 — максимальная температура профиля лопатки, oC; Tmin = 647,5 — минимальная температура профиля лопатки, oC;  < 100 < 100 На основе проведенного вычисления можно сделать вывод по данному пункту, что профиль лопатки удовлетворяет необходимым требованиям работоспособности, так как градиент температур относительно толщины стенок профиля менее 100 градусов.  Рисунок 19 — Область сечения лопатки, удовлетворяющей коэффициенту длительной прочности.  Рисунок 20 — Распределение суммарных напряжений в сечении лопатки. Анализируя рисунок 20, наибольшие напряжения наблюдаются на входной и выходной кромках, на конце спинки, а также на внутренней части корытца. По полученным в результате работы с программой «TERM» выходным данным и по их последующему анализу можно сделать вывод, что при заданных условиях работоспособность данной лопатки обеспечивается. ЗаключениеС помощью программного комплекса «COLD» был выполнен расчёт охлаждаемой направляющей лопатки I ступени газовой турбины. По координатам был построен эскиз сечения сопловой лопатки и спроектирован дефлектор. Рассчитаны были распределения скоростей потока на внешней границе пограничного слоя вдоль контура профиля средствами программы «UPI». С помощью программы «ALFA» произведен расчет граничных условий теплообмена со стороны газа. В программе «GIDRA» выполнен расчет параметров охладителя в системе охлаждения. В качестве материала профильной части лопатки был выбран сплав жаропрочный литейный ЖС6К из БД «METALL». Был выполнен расчет температурного и напряженного состояния лопатки в программе «TERM». По результатам данного расчета были получены рисунки распределений температуры и суммарных напряжений в сечении лопатки, а также график распределения температуры вдоль наружного обвода профиля. Полученные данные были проанализированы для оценки условий прочности и работоспособности. При первой попытке расчета лопатка была признана неработоспособной, так как на графике распределения температуры вдоль наружного обвода профиля наблюдалось превышение максимально допустимой температуры в районе выходной кромки спинки (см. рисунок 9). Для снижения температуры на наружном обводе профиля лопатки и для обеспечения работоспособности был увеличен диаметр входного отверстия дефлектора с 2 мм до 2,5 мм. Был выполнен необходимый перерасчет. На основе второй попытки расчета были также получены рисунки распределений температуры и суммарных напряжений в сечении лопатки, а также график распределения температуры вдоль наружного обвода профиля. Был произведен расчет распределения градиента температур относительно толщины стенок профиля. Полученные данные были проанализированы. Можно сделать вывод, что работоспособность лопатки при заданных параметрах обеспечена. Это подтверждается выполнением следующих условий: на графике распределения температуры вдоль наружного обвода профиля максимальная температура не достигает и не превышает предельно допустимых значений в 850 oC (см. рисунок 17); градиент температур относительно толщины стенок профиля составляет 59,54 oC/мм, что меньше предельных 100 oC/мм. Программный комплекс «COLD» очень полезен для оценки теплонапряженного состояния охлаждаемых турбинных лопаток. Достоинством данного программного продукта является решение сопряженной задачи внешнего и внутреннего обтекания стенки профиля лопатки и распространением тепла в стенке. Кроме того, программный комплекс обладает возможностью дополнения его инструментария самими пользователями, например, введением новых типов внутренних каналов охлаждения [1]. К минусам данной программы можно отнести ее устарелость, так как на данный момент существуют программные продукты, позволяющие выполнить аналогичную работу и рассчитать лопатку полностью во всех сечениях. К тому же результаты вычислений будут представлены более наглядно. К таким продуктам можно отнести, например, программу ANSYS. |