ВКР. Расчетнотеоретический раздел системный анализ

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

Расчет проводящего рисунка по постоянному токуПомеха по постоянному току возникает за счет падения напряжения на печатном проводнике и за счет конечного значения сопротивления изоляции. Целью расчета по постоянному току является определение падения напряжения на сигнальных шинах и шинах питания, а также оценка сопротивления изоляции. Падение напряжения на проводнике рассчитывается по формуле:

где  - удельное сопротивление проводника; - удельное сопротивление проводника; = 0,05мм – толщина фольги; = 0,05мм – толщина фольги; = 0,259мм – ширина проводника; = 0,259мм – ширина проводника;I = 0,4мм – ток;  = 115мм – длина проводника; = 115мм – длина проводника; Необходимо обеспечить условие для сигнальной цепи UП< UЗПУ, где:  - запас помехоустойчивости. Для большинства логических схем напряжение запаса помехоустойчивости составляет 0.4 - 0.5 В. - запас помехоустойчивости. Для большинства логических схем напряжение запаса помехоустойчивости составляет 0.4 - 0.5 В.Поскольку 60,39мВ < 0,4В, следовательно, запас помехоустойчивости обеспечен. Сечение проводника шины питания или земли:

где  = 10 В – номинальное значение напряжения питания. = 10 В – номинальное значение напряжения питания. мм2. мм2.Определение сопротивления изоляции: Поверхностное сопротивление изоляции параллельных печатных проводников обусловлено наличием удельного поверхностного сопротивления  диэлектрика платы: диэлектрика платы:

где  - удельное поверхностное сопротивление диэлектрика - удельное поверхностное сопротивление диэлектрика (  = 5*1010Ом – для FR4); = 5*1010Ом – для FR4); = 2,5 мм – зазор между проводниками; = 2,5 мм – зазор между проводниками; = 22,5мм – наибольшая длина совместного прохождения проводников. = 22,5мм – наибольшая длина совместного прохождения проводников. Для нормального функционирования проектируемого узла сопротивление изоляции между проводниками должно превышать входное сопротивление электронных схем более чем в 1000 раз, следовательно .  3,5* 3,5* Ом. Ом.Расчет проводящего рисунка по переменному токуПри передаче по печатным элементам платы высокочастотных или импульсных сигналов, из-за наличия индуктивного сопротивления проводников, взаимной индуктивности и емкости, сопротивления утечки между проводниками сигналы искажаются, появляются перекрестные помехи. Расчет по переменному току позволяет уточнить максимальную длину одиночного проводника, максимальную длину совместного прохождения рядом расположенных проводников, зазоры между проводниками. Задержка при передаче сигналов по линии связи:

где  - индуктивность и емкость линии; - индуктивность и емкость линии; – погонная задержка сигнала по проводнику в вакууме ( – погонная задержка сигнала по проводнику в вакууме ( ); ); – длина линии питания; – длина линии питания; - относительные диэлектрическая и магнитная проницаемость основания платы; - относительные диэлектрическая и магнитная проницаемость основания платы;

где  = 6 – диэлектрическая проницаемость платы; = 6 – диэлектрическая проницаемость платы; = 4 – диэлектрическая проницаемость лака. = 4 – диэлектрическая проницаемость лака. = 1. = 1.  нс. нс.Задержка сигналов по линии связи такой величины не окажет влияния на качество работы схемы. Емкость и взаимная индуктивность печатных проводников: Для проводников, расположенных на одной стороне платы: Емкость печатных проводников:

где w – толщина проводника 0,035 мм; b – ширина проводника 0,45 мм;  - зазор между проводниками 1 мм. - зазор между проводниками 1 мм. - наибольшая длина совместного прохождения проводников 9,5 мм. - наибольшая длина совместного прохождения проводников 9,5 мм. . .Коэффициент взаимоиндукции:  Для проводников, расположенных на противоположных сторонах платы: l=0,15 м; b=0,25*10-3 м.;  ; ;  = 0,02 мм. = 0,02 мм.

пФ; пФ;С - емкость печатных проводников; l – длина совместного прохождения проводников; b– ширина проводника;  - относительные диэлектрическая проницаемость основания платы; - относительные диэлектрическая проницаемость основания платы; - толщина проводника; - толщина проводника;

M - коэффициент взаимоиндуктивности; l – длина совместного прохождения проводников;  - толщина проводника; - толщина проводника;Напряжение перекрестной помехи: Между рядом расположенными проводниками существует электрическая связь через сопротивление изоляции  , взаимную емкость , взаимную емкость  и взаимоиндуктивность М. В этом случае возникает перекрестная помеха, которая обусловлена возбуждением пассивной линии от сигнала в активной линии. и взаимоиндуктивность М. В этом случае возникает перекрестная помеха, которая обусловлена возбуждением пассивной линии от сигнала в активной линии.Поскольку паразитная связь уменьшается с увеличением расстояния между проводниками, то наибольшую помеху наводят две соседние трассы, расположенные по разным сторонам от пассивной линии. Влиянием прочих активных линий можно пренебречь. В том случае, когда активная линия служит для передачи гармонического сигнала с частотой  , напряжение помехи на входе-выходе пассивной линии определяется так: , напряжение помехи на входе-выходе пассивной линии определяется так:

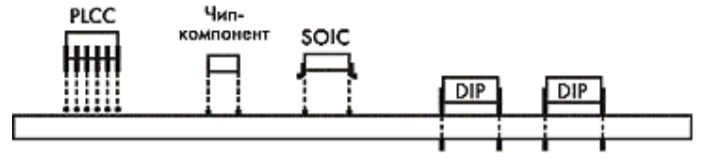

где  - сопротивление изоляции; - сопротивление изоляции; Проведя анализ принципиальной схемы, можно сделать вывод, что связь между активной и пассивной линиями отсутствует. Расчет теплового режима блока РЭА с естественным воздушным охлаждением. Оптимальный тепловой режим ЭМ1 является одним из важнейших факторов, определяющих эксплуатационную надежность ЭС в целом. Обеспечение теплового режима связано с выбором такой конструкции ЭМ1, которая бы способствовала рассеиванию теплоты в окружающее пространство. Увеличение функциональной и конструктивной сложностей узла, тепловыделения ЭРИ, и, соответственно, повышения температуры внутри корпуса ЭС, способствует росту отказов элементной базы за счет превышения допустимого нагрева отдельных ЭРИ. Поэтому целью анализа теплового режима является оценка температур нагретой зоны и наиболее критичного к нагреву элемента. Определение эквивалентного коэффициента теплопроводности модуля, в котором расположен ЭРИ: λэкв=λп где λп- коэффициент теплопроводности материала основания ПП, Вт/(м*К) λэкв=1,7 Вт/(м*К) Вычисление коэффициента распространения теплового потока:  , ,где α1 и α2 –коэффициенты теплообмена с 1-й и 2-й стороной ПП (при естественном теплообмене α1+ α2 = 17 Вт/(м2*К)). h- толщина платы.  Расчет эквивалентного радиуса корпуса ЭРИ:  где  - площадь основания ЭРИ. - площадь основания ЭРИ.Оценка перегрева поверхности корпуса наиболее уязвимого ЭРИ:  где В и М – условные величины, учитывающие способ установки элементов (При двухстороннем монтаже В=0, M=1) k=1, т.к. l≥3R – эмпирический коэффициент, выбираемый в зависимости от расстояния l между центром корпуса ЭРИ и торцами ПП N- число корпусов ЭРИ расположенных вокруг корпуса рассчитываемого элемента на расстояние ri не более чем 10/m. В нашем случае таких элементов нет, следовательно вторая часть формулы  будет равняться 0. будет равняться 0. kα – коэффициент теплоотдачи от корпуса ЭРИ, определяемый по графику   - мощность, рассеиваемая ЭРИ - мощность, рассеиваемая ЭРИ - площадь поверхности ЭРИ - площадь поверхности ЭРИ - зазор между ЭРИ и ПП - зазор между ЭРИ и ПП - коэффициент теплопроводности материала, заполняющего этот зазор. - коэффициент теплопроводности материала, заполняющего этот зазор. °С °СОпределение температуры поверхности корпуса ЭРИ:  где  - среднеобъемная температура окружающего рассматриваемый ЭРИ пространства. - среднеобъемная температура окружающего рассматриваемый ЭРИ пространства. °С °СУровень качества конструкции обеспечивается в полной мере. Дополнительного охлаждения или армотизации узла не требуется. Обеспечена требуемая механическая прочность ПП и всей конструкции в целом.  °С °Сгде Tос – максимальная температура окружающей среды; ∆Tск – перегрев среды, которая окружает компонент; Требуемый тепловой режим обеспечивается за счет естественной вентиляции через отверстия в крышке кожуха, так как все величины температур, рассчитанных в пунктах 18-22, оказались меньше величины ∆Тк доп = 85С. Принудительная вентиляция не требуется. Описание конструкции печатного узла Основными элементами конструкции блока являются печатный узел, лицевая панель и стеклотекстолитовая пластина, на которой располагаются электрорадиоэлементы и интегральные микросхемы. Крепление печатного узла и стеклотекстолитовой пластины к лицевой панели осуществляется при помощи винтовых соединений. Конструкция разрабатываемого блока схожа с конструкцией остальных блоков, входящих в состав устройства. Разработка технологического процесса сборки Исходными данными для разработки технологического процесса сборки печатного узла являются: объем производства (1000 изделий в год); тип печатной платы и размещение элементов (односторонняя печатная плата); технология монтажа элементов (смешанная); условия пайки (свинцовосодержащая технология). Основным отличием технологии поверхностного монтажа от традиционной является монтаж радиоэлементов не в отверстия, а на поверхность печатной платы со стороны печатных проводников, что обеспечивает применение прогрессивной технологии установки новейших радиоэлектронных компонентов на печатную плату, а также позволяет повысить качество и надежность выпускаемой продукции. В настоящей работе ввиду малого количества элементов и отсутствия необходимости выбора платы большого размера целесообразно выбрать вид расположения элементов таким образом, чтобы все компоненты печатного узла располагались на одной стороне. Поскольку в разрабатываемом печатном узле используются как поверхностно монтируемые компоненты, так и компоненты, монтируемые в отверстия, необходимо использовать односторонний выводной и поверхностный монтаж (технология оплавления припойных паст) [8], внешний вид которого приведен на рисунке 2.8.  Рисунок 2.8. Односторонний монтаж SMD и THT-компонентов Технологические этапы сборки печатного узла [8]: входной контроль печатной платы; очистка печатной платы; подготовка паяльной пасты; нанесение припойной пасты (трафаретная печать); установка компонентов поверхностного монтажа; контроль правильности установки SMD-компонентов; пайка оплавлением; формовка выводов компонентов, монтируемых в отверстия; установка THT-компонентов; пайка двойной волной припоя; отмывка; контроль правильности установки THT-компонентов; ремонт; нанесение защитного покрытия; сушка; тестирование, ОТК; сборка. Входной контроль печатных плат позволяет выявить наличие обрывов и перемычек, что может отразиться на работоспособности платы с установленными компонентами на дальнейших этапах сборки. Перед пайкой необходимо промыть заготовки печатных плат для устранения следов загрязнений, обезжиривания и активизации поверхности. Промывку можно осуществлять спиртом. В автоматизированном производстве для исключения этапа сушки платы после ее промывки, используются специализированные системы очистки печатных плат. Поскольку производство является среднесерийным, предпочтительным является выбор нанесения паяльной пасты и клея методом трафаретной печати, что позволяет автоматизировать данный цикл изготовления платы, благодаря чему повышается производительность и качество выпускаемых изделий. Установка компонентов поверхностного монтажа производится в соответствии с предоставляемой документацией. Поскольку в производстве проектируемого печатного узла используются как поверхностно монтируемые компоненты, так и компоненты, монтируемые в отверстия, данная операция проводится в два этапа, с первичной установкой SMD-компонентов и последующей установкой THT-компонентов. В большинстве случаев для осуществления пайки поверхностно монтируемых компонентов используется пайка оплавлением. Для сборки проектируемого печатного узла используется конвекционная пайка. Пайка компонентов, монтируемых в отверстия, производится двойной волной припоя. Данная технология позволяет избежать проблем, возникающих при традиционной пайке волной, таких как образование излишков припоя на плате и «теневого эффекта» при наличии на плате высоких компонентов. Визуальный контроль установки компонентов и качества пайки предпочтительно осуществлять системой автоматической оптической инспекции, позволяющей, помимо общей визуальной оценки правильности установки компонентов произвести 3D моделирование любого участка печатной платы. Нанесение защитного покрытия необходимо для повышения устойчивости печатной платы к неблагоприятным воздействиям внешней среды, в том числе влажности. Для обеспечения возможности одновременного нанесения защитного покрытия на несколько печатных плат, а также повышения точности и скорости производимых операций целесообразно использовать систему высокоточного нанесения покрытий на плату путем погружения. Сушка необходима для отвода излишней влаги, образующейся в процессе изготовления печатной платы, а также для ускоренного высыхания защитного покрытия печатных плат. Для проведения данного этапа необходимо использование универсального сушильного шкафа, позволяющего производить как сушку плат от влаги, так и нагрев, отверждение и разогрев, подготовку к последующему хранению печатных плат. Выбор оборудования Выбор оборудования производится в соответствии с необходимыми технологическими этапами сборки печатного узла. Наименование этапа и тип оборудования, используемого для его осуществления, приведены в таблице 2.16.

Таблица 2.16. Технологические этапы сборки печатного узла Технологическая оснастка автоматизированного рабочего места для установки THT-компонентов включает: - Держатель платы Quick800L; - Вакуумный пинцет Quick-381. Материалы, используемые для осуществления сборки печатного узла, приведены в таблице 2.17.

Таблица 2.17. Материалы, используемые для сборки печатного узла |

,

,

,

, ,

,