диплом. Рассмотреть зарубежную практику применения объектов средств контроля подвижного состава на участке железной дороги

Скачать 1.54 Mb. Скачать 1.54 Mb.

|

|

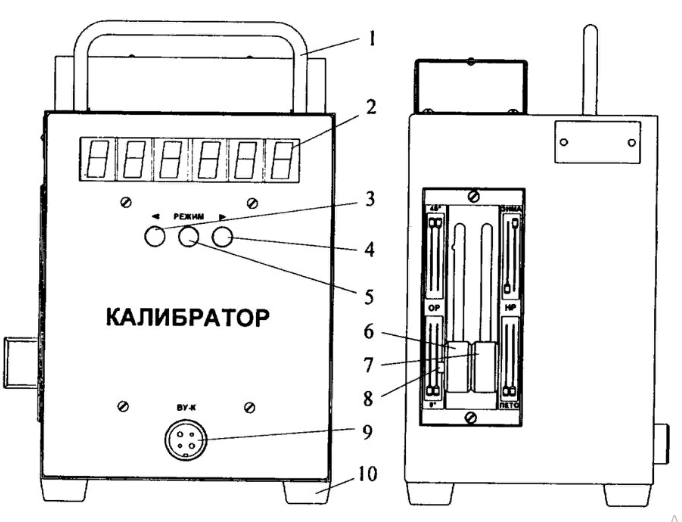

Рисунок – Структурная схема модуля МКК При подаче сигнала «УНО» оптоэлектронное реле, подключает наружный обогрев через датчик тока A1 и предохранитель FU1 к сети переменного тока напряжением 220 В, 50 Гц. Аналоговый сигнал с датчика тока A1 поступает на модуль МУС. Управление внутренним обогревом напольной камеры происходит аналогично по сигналу «УВО». Питание датчиков тока осуществляется стабилизированным источником питания модуля МУС – +5В. Модули МИП осуществляют питание напольных камер стабилизированным напряжением +15 В и гальваническую развязку последовательных интерфейсов связи с камерами. Основой модуля МУС является субмодуль микроконтроллера и памяти МПП, выполняющий обработку входных данных, а также выдачу сигналов управления напольными камерами в соответствии с программным обеспечением (ПО), записанным во внутренней памяти микроконтроллера. Модуль МУС осуществляет: - управление заслонками напольных камер; - приём и обработку цифровой информации от камер; - коммутацию цепей обогрева камер (через модуль МКК); - контроль наличия тока в цепях обогрева (с датчиков тока модуля МКК); - контроль наличия напряжения питания камер (с модуля МИП); - информационное взаимодействие с комплексом через локальную сеть CAN; - прием и передачу данных по интерфейсу RS-232С[3]. 2.3 Камера напольная малогабаритная (КНМ-05) Камера напольная малогабаритная КНМ-05 является устройством приема и преобразования в цифровой код уровня теплового сигнала от элементов железнодорожного подвижного состава. Камера предназначена для применения в составе систем контроля, обеспечивающих выявление неисправных элементов подвижного состава путем определения степени их нагрева. Внешний вид камеры напольной малогабаритной представлен на рисунке 2.2. Камера состоит из корпуса выполненного из листового металла толщиной 3 мм, оклеенного изнутри теплоизоляционными пластинами из пенополиуретана, и двух съемных крышек передней и нижней. К боковым стенкам внутри корпуса с помощью винтов и гаек, через изоляционные втулки, закреплены элементы внутреннего обогрева. На передней стенке корпуса имеется смотровое окно болометра, закрываемое пластиной с окуляром, на который с помощью пружинного кольца крепится защитная полиэтиленовая пленка толщиной 30 мкм. Кроме того, на ней находится узел заслонки, закрываемый при эксплуатации передней крышкой, которая устанавливается на штифты нижней крышки и закрепляется в верхней части корпуса камеры двумя специальными винтами. На внутренней стенке передней крышки установлены элементы внешнего обогрева. К узлу заслонки относится шаговый электродвигатель с переходной платой электрических соединений, установленные внутри корпуса, и подвижная заслонка с кривошипно-шатунным механизмом привода от шагового электродвигателя, установленная снаружи корпуса. Заслонка выполнена в виде поворотного сектора, на котором расположены постоянный магнит, а так же пассивный и активный излучатели. С наружной стороны передней стенки камеры закреплены ограничители угла поворота заслонки и датчики фиксации положения заслонки. В задней стенке корпуса камеры имеется штуцер, через который выведены соединительные кабели, предназначенные для подключения камеры к системе контроля, которые проходят внутри резинового рукава натянутого на штуцер и зафиксированного при помощи металлического хомута. Крышка передняя изготавливается из листового металла, и предназначена для защиты узла заслонки от механических воздействий внешних факторов, а установленный на ней обогреватель обеспечивает таяние снега и обогрев механизма заслонки в зимнее время. В верхней части крышки имеется смотровое окно с защитным кольцом, по бокам которого установлены два кронштейна для установки калибратора. Нижняя крышка камеры, изготавливается из листового металла толщиной 4мм, обклеивается теплоизоляционными пластинами из пенополиуретана, для обеспечения герметичности по нижней плоскости камеры снабжена резиновыми уплотнителями, зафиксированными металлическими накладками. Внутри корпуса на приваренных к передней и задней стенкам кронштейнах, через резинометаллические амортизаторы, закреплена капсула. Капсула состоит из основания, снабженного четырьмя амортизаторами, узла крепления и юстировки ИК-приемника (болометра) и модуля управления. На внешней стороне узла крепления болометра расположен датчик температур болометра. Модуль управления камерой (МУК) представляет собой электронный блок, размещенный в стальном корпусе.  РимеКНМ-0est.r РимеКНМ-0est.rРисунок 2.2 - Камера КНМ-05 Прием тепловых сигналов от элементов подвижного состава и управление камерой осуществляется модулем управления. Тепловое излучение от элементов подвижного состава преобразуется болометром в электрический сигнал, который поступает на вход предварительного усилителя[4]. Питание болометра и предварительного усилителя осуществляется от преобразователя напряжения (ПН) напряжением ±12В. В ПН на затворы транзисторов подаются противофазные сигналы от микроконтроллера, с частотой около 16 кГц. В результате чего на выходных обмотках трансформатора формируется переменное напряжение, которое выпрямляется диодными сборками и стабилизируется параметрическими стабилизаторами. С выхода предварительного усилителя сигнал, через схему смещения уровня, преобразующую биполярный сигнал в однополярный, поступает на вход нормирующего усилителя. Далее сигнал поступает на вход 10-разрядного аналого-цифрового преобразователя (АЦП), встроенного в микроконтроллер. Микроконтроллер может производить регулировку коэффициента усиления нормирующего усилителя, изменяя сопротивление цифрового потенциометра. Ошибка преобразования АЦП составляет два младших разряда, поэтому результат преобразования полезного сигнала округляется до 8-ми разрядов (в режиме измерения шумов теплового тракта используются все десять разрядов). Питание микроконтроллера осуществляется от стабилизатора напряжения, на вход которого поступает напряжение питания камеры, а на выходе стабилизируется по уровню +5В. Данный стабилизатор имеет встроенную схему контроля напряжения и при отклонении его от нормы выдает сигнал «ERR», который передается на вход «RES» и запрещает работу контроллера. Индуктивно-емкостной фильтр снижает наведенные импульсные помехи от цифровой части схемы в цепи питания АЦП +5В(А). В источнике опорного напряжения АЦП используется напряжение 4,096 В. Напольная камера имеет средства контроля исправности и качества настройки тракта теплового сигнала. На заслонке камеры расположены пассивный и активный излучатели конструктивно выполнены в виде шайб из алюминиевого сплава, на которых установлены нагревательный элемент и датчик температуры. Управление нагревателем активного излучателя осуществляется транзисторным ключом, а нагреватель пассивного не используется. Модуль управления камерой поддерживает постоянное значение разности температур между пассивным и активным излучателями. Заслонка напольной камеры позиционируется шаговым электродвигателем в три положения: «открыто», «закрыто» и «контроль». В положении «открыто» заслонка открывает смотровое окно камеры и на фоточувствительный элемент болометра поступает тепловой сигнал от элементов подвижных единиц контролируемого поезда. В положении «закрыто» в зону обзора болометра помещается пассивный излучатель, а в положении «контроль» - активный. Питание микросхемы управления электродвигателем для исключения влияния ее работы на аналоговый тракт производится от отдельного стабилизатора +5V(K), а рабочим для вращения двигателя является напряжение питания камеры. Оценка исправности и качества настройки теплового тракта производится неоднократным перемещением заслонки из положения «закрыто» в положение «контроль» и обратно, при этом контролируется, чтобы уровень сигнала от активного излучателя на выходе теплового тракта капсулы имел определенное (заранее заданное) значение. Поддержание номинального температурного режима работы напольной камеры обеспечивается системой обогрева. Включение и выключение напряжения на обогревателях осуществляется блоком подсистемы контроля, в составе которой применяется камера. В качестве сигнала обратной связи, используется информация о текущем значении температур: - во внутреннем отсеке корпуса камеры от датчика установленного на узле крепления болометра; - в наружном отсеке от датчика пассивного элемента. Регулирование температуры во внутреннем отсеке производится таким образом, чтобы обеспечивался номинальный режим работы электронных компонентов камеры и их защита от переохлаждения при суточных и сезонных колебаниях температуры наружного воздуха. В холодное время года при включении питания камеры микроконтроллер не включает напряжение питания болометра и предварительного усилителя до тех пор, пока температура во внутреннем отсеке не достигнет значения +5°С. Регулирование температуры в наружном отсеке производится таким образом, чтобы обеспечивалось таяние снега в зимний период. Обмен информационными данными с подсистемой осуществляется встроенным в микроконтроллер приемопередатчиком. Для передачи сигналов в линию связи производится их преобразование в токовые посылки транзисторным ключом, питание линии передачи осуществляется со стороны подсистемы, в составе которой применяется камера[4]. 2.4 Калибратор КТП-1 Калибратор предназначен для использования в составе перегонного оборудования систем контроля буксовых узлов подвижного состава, а так же в составе стендового оборудования сервисных центров (КИП, КРП). Основное назначение калибратора – модуляция стабильного по энергии теплового излучения, необходимого для нормирования коэффициента усиления теплового тракта («калибровка») и регулировки оптической оси («ориентация») приемной капсулы напольной камеры в процессе эксплуатации систем контроля[6]. Калибратор представляет собой имитатор-эталон нагретой буксы и предназначен для настройки приемоусилительных трактов аппаратуры обнаружения перегретых букс путем задания нормированного значения разности температур наружного воздуха и излучателя. Функция дистанционного управления калибратором позволяет выполнять настройку аппаратуры в полуавтоматическом режиме. Основные метрологические параметры: - в режиме калибровки КТП-1 обеспечивает модуляцию стабильного по интенсивности инфракрасного излучения от активного излучателя в диапазоне от 0 до +60 °С. - допустимая абсолютная погрешность измерения температур не более ±2 °С. - допустимое отклонение температуры нагревателя от заданного значения не более ±2°С. Технические параметры и характеристики: - калибратор обеспечивает указанные метрологические параметры при температурах окружающего воздуха в диапазоне ±40ºС. - максимальное время выхода калибратора на заданный режим после включения питания – не более 10 мин. - в режиме «калибровка» калибратор осуществляет модуляцию теплового излучения от встроенного нагревателя с параметрами: а) длительность теплового импульса 0,25±0,02 сек.; б) период следования тепловых импульсов 1,5±0,02 сек. - в режиме «ориентация» калибратор осуществляет модуляцию теплового излучения от встроенного нагревателя с параметрами: а) длительность теплового импульса 0,25±0,02 сек.; б) период следования тепловых импульсов 1±0,02 сек. - информационное взаимодействие калибратора с внешними устройствами производится по последовательному асинхронному интерфейсу с гальванической развязкой, скорость передачи данных – 9600 бит/сек. Конструктивно калибратор выполнен в виде переносного блока, внешний вид, со стороны лицевой панели которого показан на рисунке 2.3.  Рисунок 2.3 - Внешний вид калибратора КТП-1 Детали калибратора размещены в корпусе, выполненном из листового металла, в верхней части которого расположена ручка 1 для переноски. В нижней части корпуса расположены ножки 10. Винты крепления ножек являются элементами крепления модулятора к корпусу. Со стороны лицевой панели располагается разъем 9 для подключения калибратора к оборудованию диагностики и управления, индикатор 2 и кнопки управления 3-5. С левой стороны калибратора располагается переключатель положения теплового экрана 6 с кнопкой фиксации 8 и переключатель положения шторки 7. Переключатели обеспечивают поворот теплового экрана и шторки излучателя на угол 45°. Внутри корпуса расположен модулятор закрепляемый в корпусе калибратора при помощи рамы 2. На листе 5 графического материала приведена структурная схема платы управления и узлов калибратора, на которой приняты следующие сокращения названий узлов: УВУ (ИП) – устройство внешнего управления (источник питания); ВН – вентилятор; ДТИ – датчик температуры излучателя; ДТД – датчик температуры диска; НЭ – нагревательные элементы излучателя; ДШИ – двигатель шаговый привода диска; ДПД – датчик положения диска. Плата управления получает питание от источника питания внешнего устройства управления или отдельного источника питания через разъём «ВУ-К». Переменное напряжение, через самовосстанавливающийся предохранитель, поступает на выпрямитель, который в случае питании калибратора от источника постоянного тока является переключателем полярности питающего напряжения. С выпрямителя напряжение подаётся на входы стабилизаторов питания Ст5В и Ст12В, а также на драйвер шагового двигателя и через нагревательный элемент на электронный ключ. С выхода стабилизатора +5В, напряжение подаётся на ключи (VT3-VT8) и буферную схему управления индикаторами дисплея, датчик положения диска ДПД, а так же на датчики температур ДТД и ДТИ. С выхода стабилизатора +12В напряжение поступает на вход стабилизатора питания микроконтроллера Ст5В МК и вентилятор. Напряжения с элементов контроля вентилятора и нагревательного элемента поступают на аналоговые входы микроконтроллера. Буферная схема и ключи управления дисплея, а так же ключ нагревательного элемента обеспечивают согласование выходных цепей микроконтроллера с сегментами индикаторов и резисторами нагревательного элемента. Микроконтроллер в соответствии с алгоритмом, записанным во внутреннем ПЗУ, считывает информацию с датчиков о температурах излучателя и модулирующего диска (окружающей среды), анализирует полученные значения и через ключ управляет нагревательным элементом. Кроме того, микроконтроллер подаёт сигналы управления на микросхему драйвера шагового двигателя, обеспечивая тем самым перемещение модулирующего диска по заданной для каждого режима траектории, контролируя его положение, считывая информацию с датчика ДПД. В процессе работы калибратора микроконтроллер управляет работой дисплея, включая или выключая сегменты индикаторов дисплея подачей управляющих сигналов на буферную схему и ключи управления дисплеем. При управлении работой калибратора от устройства внешнего управления микроконтроллер через специализированный интерфейс получает от него команды, а так же передаёт устройству внешнего управления информацию о состоянии узлов и датчиков калибратора. При отсутствии связи с управляющим устройством, выбор режима осуществляется по нажатиям кнопок, состояние которых опрашивает микроконтроллер. Управление работой калибратора может производиться комплексом КТСМ-02БТ или другими устройствами внешнего управления, поддерживающими аналогичный протокол обмена информацией с калибратором, а при отсутствии связи по интерфейсу автоматически переходит на ручное управление при помощи кнопок «РЕЖИМ» и «◄», «►». Режим начальной диагностики. При включении (подачи напряжения питания) калибратор переходит в режим «начальная диагностика», в котором осуществляет тестирование всех своих узлов и определение неисправностей, производя проверку: - исправности датчика положения; - исправности нагревателей излучателя; - исправности вентилятора; - датчиков температуры диска и излучателя. Если в режиме начальной диагностики были определены неисправные узлы, калибратор автоматически переходит в режим «индикация неисправностей». Режим индикации неисправностей Переход в этот режим так же осуществляется из любого режима при обнаружении неисправностей, которые не позволяют продолжить нормальную работу калибратора. При этом на дисплей выводится индикация неисправностей, где каждому индикатору дисплея соответствует свой узел: 1) Датчик температуры диска (ДТД); 2) Датчик температуры излучателя (ДТИ); 3) Нагревательный элемент излучателя (НЭ); 4) Вентилятор (ВН); 5) Датчик положения диска (ДПД); 6) Шаговый двигатель (ДШИ). Нумерация позиций производится слева направо. Символ «_» индицирует исправное состояние узла, а мигающий символ «о» (ошибка) – неисправность. Для уточнения характера неисправности необходимо выполнить проверку калибратора в режиме «тестирование». При исправности всех узлов калибратора можно выбирать один из следующих режимов работы: Измерение температуры. Данный режим предназначен для оценки работы датчиков температуры калибратора в процессе эксплуатации, а так же при периодических поверках аппаратуры. Режим калибровки предназначен для нормирования коэффициента усиления тепловых трактов в системах контроля буксовых узлов, и состоит из двух этапов: выхода на режим и модуляции. Режим ориентации. Данный режим предназначен для проверки ориентации и регулировки угла оптической оси приёмных капсул или напольных камер систем контроля буксовых узлов подвижного состава. Режим ориентации включается подачей команды от устройства внешнего управления (комплекс КТСМ-02БТ), или кнопками калибратора при ручном управлении, и состоит из этапа выхода на режим и двух этапов модуляции: 1 – рычаг перемещения теплового экрана в положении «0°»; 2 – рычаг перемещения теплового экрана в положении «45°». Режим тестирования предназначен для детальной проверки состояния узлов калибратора. Режим ручной установки температуры излучателя предназначен для задания разности температур окружающего воздуха и излучателя[6]. 3 Расчёт ординат расположения аппаратуры КТСМ-02 на участке железной дороги 3.1 Расстановка средств контроля на участке железной дороги К средствам автоматического контроля технического состояния подвижного состава на ходу поезда относятся стационарные системы обнаружения отдельных видов неисправностей подвижного состава, которые являются дополнительными средствами повышения безопасности движения поездов. Расстановка, модернизация, и техническое обслуживание средств автоматического контроля регламентируется специальными инструкциями. В настоящее время в связи с увеличением скоростей движения поездов, а так же увеличения грузонапряжённых участков, устаревшая аппаратура не справляется с количеством информации и выдаёт много ложных показаний. Поэтому к размещению, установке и эксплуатации новых систем автоматического контроля предъявляется ряд требований. Аппаратурой контроля оснащают удлиненные участки безостановочного следования поездов с тяжелыми эксплуатационными и климатическими условиями, влияющими на надежность работы буксовых узлов. Аппаратура КТСМ-02 в первую очередь должна устанавливаться перед крупными станциями с достаточным путевым развитием, на которых имеется штат осмотрщиков вагонов с тем, чтобы задержки поездов по показаниям аппаратуры оказывали минимальное влияние на своевременное следование поездов, а обнаруженные неисправности могли бы быть устранены в кратчайший срок. Аппаратур контроля также должна устанавливаться перед станциями, расположенными непосредственно перед крупными искусственными сооружениям (мостами, тоннелями и др.), если они находятся на расстоянии не менее 30 км от последнего пункта контроля или ПТО, а также перед конечными станциями движения пассажирских поездов. С целью облегчения эксплуатации и технического обслуживания средств автоматического контроля желательно однотипными средствами оснащать комплексно целые участки железных дорог, расположенные в зоне обслуживания одной дистанции сигнализации и связи (ШЧ). Перегонное оборудование средств контроля устанавливается на подходе к станции, где предстоит установка поездов в случае обнаружения в них неисправных подвижных единиц. При этом могут быть два варианта размещения таких устройств: - с учётом остановки поезда с неисправными подвижными единицами на том же пути, на который ему был приготовлен маршрут приёма; - с учётом остановки поезда с неисправными подвижными единицами на другом пути с отменой ранее приготовленного маршрута и задания нового. Выбор одного из двух вариантов определяется руководством железной дороги в зависимости от путевого развития станции, размеров движения поездов на участке, вида устройств СЦБ на станции и других условий с учётом преимущественного использования варианта приёма поездов на боковой путь. В том и другом варианте размещения перегонного оборудования должна быть обеспечена возможность остановки поезда до входного сигнала станции (для вновь устанавливаемых средств контроля). Минимальное удаление (L) перегонного оборудования поста контроля от входного светофора станции осмотра поездов определяется из следующих условий: Для участковых и сортировочных станций, на которых по условиям эксплуатации останавливаются все поезда, перегонное оборудование необходимо размещать в непосредственной близости от станции. При этом место установки оборудования не должно попадать в зону возможной остановки поезда у входного светофора, так как в этом случае, часть вагонов может оказаться не проверенной аппаратурой. Для станции, где условия эксплуатации позволяют остановить поезд с нагретыми буксами на том пути, на котором ему заранее был заготовлен безостановочный маршрут, минимальное удаление напольного оборудования определяется по формуле: L = lп + Vmax * (tи + tвп + tп + tпв + tпл + tвс) + lсн, (3.1) где lп - максимальная длина поезда на участке; Vmax - максимальная скорость движения поездов на участке; tи - время срабатывания устройств информации, равное 3 сек. (при передаче информации по телефонной связи при совмещенном варианте размещения аппаратуры время устанавливается комиссионно); tвп - время восприятия дежурным по станции сигнала о наличии в прибывающем поезде перегретых букс, принимается равным 18 сек; tп - время перекрытия выходного светофора, равное 5 секундам; tпв - время переключения входного светофора на запрещающее показание, равное 6 сек; tпл - время переключения огня с зеленого на желтый на локомотивном светофоре (при наличии АЛС) или время возможной потери видимости основного светофора (без АЛС), принимается равным 6 сек; tвс - время восприятия машинистом изменений сигнального значения локомотивного светофора (при АЛС) или изменений сигнального значения впереди стоящего напольного светофора (без АЛС), принимается равным 6 сек; lсн - расстояние необходимое поезду для снижения скорости с максимальной до установленной на дороге для движения при красном с желтым огнем на локомотивном светофоре. Это расстояние определяется проектной организацией в зависимости от типа локомотива, веса поезда, профиля пути, максимальной скорости движения установленной на участке и установленной приказом начальника дороги скорости движения при красном с желтым огне на локомотивном светофоре. На рисунке 3.1 приведен графический анализ формулы (3.1) при заготовленном на станции безостановочном маршруте по главному пути и скорости движения 120 км/час.  Рисунок 3.1 - Графический анализ формулы (3.1) Для станции, где требуется остановка поезда с нагретыми буксами на боковом пути, и при этом требуется изменение маршрута приёма с главного пути на боковой, минимальное удаление напольного оборудования от входного сигнала светофора определяется по формуле 4.2: L = lп + lбл + Vmax *( tи + tвп + tпв + tо + tу + tпп + tпл + tвс), (3.2) где tпв - время перекрытия входного сигнала, равное 5 сек.; tо - время отмены ранее установленного маршрута приёма, равное 6 сек. tу - время перезаделки маршрута приёма дежурным по станции, должно определяться для каждой конкретной станции комиссионно, путём снятия хронометража затрат времени на приготовление самого сложного маршрута, от момента дачи команды на изменение маршрута до момента открытия входного светофора; tпп - время переключения предвходного светофора на режим желтого мигающего огня, равное 3 сек.; lбл - длина блок-участка между входным и предвходным сигналами. Вычисленное по формуле (3.2) значение минимального удаления напольного оборудования аппаратуры контроля должно быть увеличено на значение lсв, если величина lсн больше выражения: Vmax*(tо + tу); Это необходимо для обеспечения гарантированного расстояния поезду для снижения скорости в случаях не открытия входного светофора после приведения его в запрещающее положение для изменения, маршрута приема. Основным вариантам расчета минимального удаления напольного оборудования КТСМ-02 от входного светофора при проектировании считать первый вариант с формулой (3.1). Применение второго варианта (формула 3.2), требующего установки напольного оборудования аппаратуры контроля на значительном расстоянии от станции, должно быть крайне редким и, в каждом случае, целесообразность его применения должна подтверждаться технико-экономическим обоснованием проектной организации. 4 Оборудование станции средствами контроля 4.1 Проектирования поста контроля Перегонное оборудование должно располагаться: - на прямых участках пути, не менее чем за 500 метров от кривых радиусов меньше 1000 м по ходу движения поездов. - на той части перегона, где по тяговым расчетам не применяется служебное торможение (систематическая проверка действия тормозов) и не происходят частые остановки поездов; - в местах, удобных для установки постового помещения и для доступа обслуживающего персонала (возможность подъезда автотранспорта, близость остановочных пунктов и т.п.). Место для установки напольного оборудования не должно быть подвержено сильным снежным и песчаным заносам, скоплению талых и ливневых вод, на здоровом устойчивом земляном полотне, не подверженном пучению и разжижению балластного слоя. Напольные камеры должны устанавливаться не ближе 6 м от рельсовых стыков. Напольное оборудование аппаратуры может размещаться как на релейном, так и на питающем конце рельсовой цепи, на расстоянии не менее 50 метров от изолирующего стыка, при этом удаление аппаратуры не должно попадать в зону максимальной вероятности остановки поезда у светофора. Наибольшее предпочтение в этом случае необходимо отдавать размещению аппаратуры на входном конце рельсовой цепи (релейный для рельсовых цепей переменного тока и питающий для рельсовых цепей постоянного тока). В качестве помещения могут использоваться как стационарные сооружения, выполненные из кирпича или железобетона, так и модульные, перемещаемые, конструкции типа «контейнер» (рисунок 4.1). Высота помещения должна быть не менее 2,5 м, а внутренняя отделка (пол, потолок, и стены) должны удовлетворять требованиям пожарной безопасности. Помещение поста контроля оборудуется системой отопления с автоматической регулировкой температуры. Для предотвращения резкого выхолаживания помещения необходим входной неотапливаемый тамбур площадью не менее 4 м2, в котором располагается верстак для слесарных работ и стеллажи для хранения аварийно восстановительного запаса и инструмента (рисунок 4.2).  Рисунок 4.1 - Расположение напольного оборудования комплекса КТСМ-02Б.  Рисунок 4.2 - Размещение аппаратуры в помещении поста контроля Помещение должно быть оборудовано охранной и пожарной сигнализациями, датчики которых подключаются к клеммному модулю подсистемы дискретных сигналов (рисунок 4.3) Датчики пожарной сигнализации (нормально замкнутые) устанавливаются в разных точках помещения и соединяются между собой последовательно, при этом могут использоваться различные типы датчиков – температурные, датчики задымленности и т.п.  Рисунок 4.3 - Подключение пожарной и охранной сигнализаций 4.2 Станционное оборудование Программно-аппаратный комплекс АРМ ЛПК в зависимости от принятой схемы обслуживания, устанавливается в помещении дежурного по станции. При оснащении аппаратурой нескольких подходов к станции регистрация работы всех устройств производится одним АРМом, пример организации связи приведен на рисунке 4.4. Концентратор информации КИ-6М имеет шесть каналов информационного обмена, при этом, как правило, используется следующая схема организации каналов связи: - 1 канал – СПД-ЛП (основной маршрут); - 2 канал – СПД-ЛП (резервный маршрут); - 3 канал – КТСМ-02 (нечетное направление движения); - 4 канал – КТСМ-02 (четное направление движения); - 5 канал – резерв; - 6 канал – связь с ПЭВМ. Если количество постов контроля превышает количество возможных подключений необходимо использовать два (или более) концентратора объединенных между собой одноименными каналами связи. Комплекс осуществляет контроль дислокации подвижного состава в зоне работы подсистем (т.н. «участок контроля») на участке при движении поездов в любом из направлений с целью временной привязки сигналов подсистем к конкретным осям, подвижным единицам и контролируемым поездам. Если движение поезда осуществляется в направлении от датчика 1 к датчику 4, то такое направление движение является правильным. Для двух путных участков это направление является основным направлением движения. Противоположное направление движения является неправильным.  Рисунок 4.4 - Подключение пунктов контроля к АРМ ЛПК Для сопряжения ПК-05 с системой передачи данных на базе концентраторов информации КИ-6М (далее – «СПД ЛП») применяется стык «С1-ТЧ» с двух- или четырех проводным окончанием, метод модуляции в соответствии с рекомендацией V.23 МСЭ-Т (МККТТ), скорость передачи данных – 1200 бит/с. Для сопряжения ПК-05 с СПД ЛП также может применяться стык «RS-232C» с возможностью работы на скоростях 1200 бит/с, 9600 бит/с и 38400 бит/с. Для сопряжения ПК-05 с системой передачи данных оперативно-технологического назначения применяется стык «RS-232C» со скоростью передачи данных до 38400 бит/с. Для информационного взаимодействия ПК-05 с подсистемами контроля применяется локальная сеть на основе протокола CAN и физическим уровнем в соответствии с “ISO 11898”, работающая на скорости 500 Кбит/с. Возможны два варианта подключения КТСМ-02 к АРМ ЛПК с возможностью контроля двух направлений на участке железной дороги на две (рисунок 4.5) и более станций. Первый вариант (рисунок 4.5, а) - КИ-6М расположен на перегоне вместе с постовым оборудованием и подключается к аналогичным концентраторам информации на станциях по линии связи. Информацию о состоянии подвижного состава на каждую станцию он передает независимо на обе станции. Второй вариант (рисунок 4.5, б) информация от КТСМ-02 передается на КИ-6М, установленный на станции и по линии связи на аналогичный концентратор соседней станции.   Рисунок 4.5(а, б) - Два варианта размещения оборудования при контроле поездов в двух направлениях и выводом информации на две станции. Контроль работы комплексов централизуется, и вся информация выводится на компьютер узловой станции, где ее просматривают причастные лица. Каждой станции, участвующей в контроле подвижного состава на ходу поезда и передаче информации, присваивается свое уникальное файловое имя (индификатор), как в правильном, так и в неправильном направлении движения. 4.3 Требования к линиям связи и заземлению Передача информации между перегонным и станционным оборудованием осуществляется по двух или четырех проводной линии связи, в качестве которой используется специально прокладываемый между станцией и постом контроля медный кабель парной скрутки с сечением жил от 0,7 до 1,0 мм2. Линия или канал связи должны быть проверены, окончание линии или канала связи на станции должно быть подключено к концентратору информации в соответствии с АСК ПС. Расстояние между станцией и постом контроля не должно превышать: − 30 км при использовании для передачи данных витой пары в медном кабеле с сечением жилы не менее 0,8 мм2; − 20 км при использовании кабеля с сечением жил 0,7 мм2. Физические цепи симметричных кабелей связи, используемые для передачи информации в полосе частот 1200 – 2400 Гц должны удовлетворять следующим требованиям: - электрическое сопротивление изоляции, не менее 5000 МОм/км; - затухание кабельной линии на частоте 1200 Гц, не более 1 дБ/км; - средневзвешенное напряжение в полосе частот 1200-2400 Гц на выходе цепи, нагруженной на сопротивление 600 Ом, не более 5 мВ. Минимально необходимое число жил укладываемого кабеля 8 (две четверки), при этом четверки кабеля разбиваются по парам: − I-я – передача информации; − II-я – телефонная связь; − III-я – оперативно технологическая связь (СДС); − VI-я – резерв. Заземление постового и стационарного оборудования должно выполняться на контур защитного заземления проводом типа МГ (медный гибкий) с сечением не менее 4 мм2, при этом сопротивление заземляющего устройства не должно превышать 10 Ом. Для постового оборудования необходимо выбрать тип заземляющего устройства, определить его месторасположение и произвести расчет с учетом сопротивления грунта. Станционное оборудование заземляется на общий контур заземления, при этом КИ-6М, ИБП и АРМ ЛПК подключаются к земляной шине в одной точке, а длина проводов не должна превышать 2 м. Концы проводов со стороны оборудования заделываются в кольцевые наконечники с отверстием соответствующего диаметра для крепления под винт. Способ соединения с контуром защитного заземления производится по месту (рекомендуется использовать кольцевой наконечник с отверстием соответствующего диаметра для крепления под винт). 4.4 Организационные мероприятия при запуске системы в эксплуатацию Монтажные и пусконаладочные работы должны выполняться в строгом соответствии с требованиями проектной документации на установку этих средств на конкретном участке, технической документации на сами системы централизации информации, Правил технической эксплуатации Белорусской железной дороги, правил и инструкций по технике безопасности и производственной санитарии. При запуске системы в эксплуатацию необходимо: - провести проверку пульта технологического ПТ в соответствии с требованиями раздела «Подготовка к работе»; - перевести пакетные выключатели «ОСНОВ» и «РЕЗЕРВ» на силовом щите в положение «ВКЛ»; - убедиться в наличии напряжения питания на питающих фидерах по свечению индикаторов на блоке БСК; - включить питание блока ПК-05 тумблером «Сеть»; - произвести включение питание подсистем контроля в соответствии с их эксплуатационными документами; - убедиться что индикатор «Сеть» светится, индикаторы контроля питания модуля ВИП «+5В», «+12В», «-12В» светятся, индикатор контроля питания модуля МГР «+12В» светится, индикаторы контроля питания модуля МФДО «+6В» и «-6В» включены, индикаторы «Д1» - «Д4» не светятся, индикатор контроля питания модуля МФРЦ «+12В» светится, индикатор «РЦ» не светится (при отсутствии поезда на участке контроля), подсветка дисплея технологического пульта включена, на дисплей выведена информация, соответствующая режиму ожидания; - произвести проверку ПК-05; - проверить работу заслонок напольных камер; - проверить работу электронной педали ЭП-1; - проверить работу путевых датчиков счета осей. По окончанию пусконаладочных работ средства контроля включаются на приработку. По согласованию с начальником дороги производятся контрольные остановки поездов по показаниям средств контроля. По результатам проверок принимается решение о возможности принятия средств контроля в постоянную эксплуатацию. 4.5 Электропитание и энергосбережение Электропитание постового оборудования должно осуществляется от основной и резервной сети переменного тока напряжением 220+22/-33 В, частотой 50±1Гц. Потребляемая мощность поста контроля (с учетом обогрева помещения в зимний период и освещения, обогрев и освещение в помещении должны производится как от основой, так и от резервной сети для обеспечения требуемого температурного режима внутри помещения при длительном отключении одного из фидеров) – не более 6 кВт, в том числе: - ПК-05 (с модулями МДС и МУПК), не более – 30 ВА; - БСК-1 (с подключенным калибратором), не более – 140 ВА; - БУНК (с двумя подключенными камерами), не более – 650 ВА, В том числе КНМ-05 по разным цепям питания: - от источника +15 В, не более – 15 ВА; - внутренний обогрев, не более – 140 ВА; - наружный обогрев, не более – 140 ВА. Устройства электропитания поста контроля: - вводно-распределительное устройство ВРУ 2х6-220-2,5 – содержит элементы защиты от атмосферных и коммутационных перенапряжений, приборы учета электроэнергии автоматы аварийного отключения, с которых напряжение поступает на постовое оборудование, осветительные и электронагревательные приборы; - блок силовой коммутационный БСК-1 (ИН7.352.000) – обеспечивает защиту аппаратуры от перенапряжения в цепях 220 В, 50 Гц и предназначен для автоматического резервирования электропитания аппаратуры КТСМ-02 путём переключения потребителей на резервный фидер при снижении напряжения на основном ниже установленной величины, кроме того осуществляет контроль наличия основного и резервного электропитания. Осуществляет понижение входного напряжения до 24 В, для питания вспомогательных устройств с максимальным током нагрузки до 5 А. При замене аппаратуры КТСМ-01, КТСМ-01Д и ДИСК на КТСМ-02 в качестве блока БСК используются силовые стойки аппаратуры ПОНАБ-3 или ДИСК, выполняющие аналогичные функции. Электропитание станционного оборудования осуществляется от сети переменного тока для потребителей I-ой категории, напряжением 220+22/-33 В, частотой 50±1 Гц. Потребляемая станционным оборудованием мощность - не более 350 Вт. Станционное оборудование также как и постовое дополняется источником бесперебойного питания (ИБП), который обеспечивает до десяти минут работоспособного состояния станционного оборудования от внутренней аккумуляторной батареи при отсутстви напряжения сети переменного тока. Применяемые ИБП должны соответствовать требованиям, предъявляемым ГОСТ Р 50745-99 к устройствам бесперебойного питания класса «В», а в части требований к ослаблению импульсных помех – к группе исполнения не ниже II. Выходная мощность должна составлять не менее 400 Вт. Энергосбережение является одной из наиболее сложных задач для любого предприятия, выполнение которой позволяет эффективно оптимизировать все технологические процессы внутри предприятия и реально экономить денежные средства, что достигается за счет таких мероприятий как экономия воды, топлива и электричества. Для сравнения, после внедрения новой аппаратуры КТСМ-02 потребляемая мощность составила 350/750 ВА (лето/зима), что значительно меньше чем при использовании КТСМ-01 (400/1530 ВА). Особенно это разница ощущается зимой благодаря использованию новых напольных камер. Для оптимизации потребления электроэнергии на освещение предусматривается целый ряд мер, а это: - максимальное использование дневного света (повышение прозрачности и увеличение площади окон); - замена ламп накаливания на энергосберегающие (люминесцентные, светодиодные); - оптимальное размещение световых источников (местное, направленное освещение); - повышение отражающей способности (белые стены и потолок); - повышение светоотдачи существующих источников (замена люстр, плафонов, удаление грязи с плафонов, применение более эффективных отражателей); - применение устройств управления освещением (датчики движения и акустические датчики, датчики освещенности, таймеры, системы дистанционного управления). Так, допустим, помещение поста контроля оборудуется системой отопления с автоматической регулировкой температуры для поддержания температуры в помещении на оптимальном уровне (не менее +5°С) даже при самых неблагоприятных условиях. А для предотвращения резкого выхолаживания пост дополняется входным неотапливаемым тамбуром площадью не менее 4 м2. 5 Автоматизированное рабочее место аппаратуры КТСМ-02 5.1 Назначение и функции программы Программное обеспечение автоматизированного рабочего места оператора линейного поста контроля (ПО АРМ ЛПК) обеспечивает решение следующих задач: - автоматический прием информации от средств контроля подвижного состава (далее «средства контроля») следующих типов: КТСМ-01, КТСМ-01Д, КТСМ-02, ДИСК-Б, ПОНАБ-3; - автоматическое формирование сигналов тревог и оповещения в случае обнаружения дефектов в подвижном составе; - просмотр и анализ архивов сохраненной информации в интерактивном режиме. Программное обеспечение АРМ ЛПК автоматически выполняет следующие функции: - прием информации от средств контроля подвижного состава; - расшифровка и сохранение принятой информации; - вывод на экран информации о проконтролированных поездах; - включение визуальной (цветовой) сигнализации в случае обнаружения дефектов в подвижном составе; - включение звуковой сигнализации и/или формирование голосового оповещения в случае обнаружения дефектов в подвижном составе; - формирование сигнала коммутации внешних систем оповещения и сигнализации при помощи платы релейного вывода (ПРОС); - циклический опрос устройств контроля для выявления отказов; - включение звуковой и цветовой сигнализации в случае отказа или возникновения сбоя в работе устройств контроля. Программное обеспечение АРМ ЛПК позволяет пользователю выполнять в интерактивном режиме следующие функции: - просмотр сохраненной информации о проконтролированных подвижных единицах; - ввод с клавиатуры дополнительной информации о проконтролированных подвижных единицах (инвентарный номер, результат осмотра и т.п.); - вывод на печать сохраненной информации; - просмотр диагностической информации о работе устройств контроля; - формирование и передача устройствам контроля типа КТСМ команд имитации для комплексной проверки работоспособности этих устройств; - подведение статистических итогов о работе устройств контроля[8]. 5.2 Подготовка и настройка технических средств Программное обеспечение АРМ ЛПК предназначено для функционирования на персональном или промышленном IBM PC совместимом компьютере, соответствующем требованиям, приведенным в таблице 5.1. Таблица 5.1 - Технические характеристики ПЭВМ АРМ ЛПК

|