Курсач ттж. Разработка линии доения и первичной обработки молока с усовершенствованием охладителя ом1А

Скачать 271 Kb. Скачать 271 Kb.

|

|

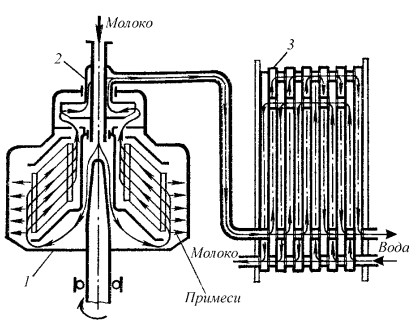

2 Технологическая часть 2.1 Обоснование использования очистителя-охладителя молока Первичная обработка молока на ферме производится с целью сохранения его свойств до доставки потребителям или на молочные заводы. Технология первичной обработки молока на фермах и комплексах включает в себя следующие основные процессы: учет надоя, очистку, охлаждение и хранение молока до отправки на предприятие молочной промышленности. При доении коров на установках с молочным трубопроводом (АДМ-8, АДС-1) первичная обработка молока осуществляется в процессе доения. Молоко прокачивается через очиститель-охладитель и поступает в танки-охладители (ТОМ-2А, СМ-1250, СЛ-1600, МКА-2000, и др.) для хранения (с последующим доохлаждением). Известно, что незамедлительное охлаждение свежевыдоенного молока до температуры ниже 10  является важнейшим условием сохранения его ценных питательных качеств. Использование для этой цели холодильных машин требует больших энергозатрат (до 40 кВт·ч электроэнергии на охлаждение одной тонны молока), высокой стоимости их обслуживания. является важнейшим условием сохранения его ценных питательных качеств. Использование для этой цели холодильных машин требует больших энергозатрат (до 40 кВт·ч электроэнергии на охлаждение одной тонны молока), высокой стоимости их обслуживания.В настоящее время для охлаждения молока на молочно – товарных фермах Республики Беларусь используется два типа холодильных установок: - с применением искусственного холода в течение всего времени года; - с использованием в зимний сезон естественного холода. Каждая из этих установок может работать автономно, либо совместно при наличии автоматизированной системы управления. Оборудование для очистки и охлаждения молока, как правило, входит в состав современных доильных установок с молокопроводом. Наиболее прогрессивна центробежная очистка молока в очистителях- охладителях, главной частью которых является быстро вращающийся барабан. Под действием центробежной силы частицы грязи отбрасываются к стенкам барабана и постепенно накапливаются там. Пространство в барабане междустенками и тарелкам называется грязевым. Молокоочиститель нормально работает до тех пор, пока его грязевое пространство не заполнится так называемой сепараторной слизью. Срок непрерывной работы молокоочистителя составляет около двух–трех часов. Обычно центробежные молокоочистители комплектуются вместе с пластинчатыми охладителями, что обеспечивает первоначальное охлаждение молока до +4…6°С. Производительность центробежных молокоочистителей увеличивается при нагреве молока до температуры 40...45 °С. В соответствии с ГОСТ 13264-88 «Молоко коровье» свежевыдоенное молоко должно быть охлаждено в течение 2 часов с момента окончания дойки. На молочных фермах республики эксплуатируется около 10000 молокоохладительных установок (МХУ) различных марок, средний срок эксплуатации которых превышает 15 лет. Работа таких машин сопровождается большим расходом электроэнергии, частыми отказами, ведущими к потерям качества молока, высокими затратами на эксплуатацию и текущий ремонт. В целях повышения эффективности их работы в данном проекте разработана модернизация очистителя-охладителя молока ОМ-1А. Применение модернизированного ОМ-1А позволяет: снизить удельный расход электроэнергии на охлаждение 1 т молока в период эксплуатации до 5 кВт·ч и 8 кВт  ч соответственно, увеличить срок службы компрессорно- конденсаторного агрегата на 30-40%. ч соответственно, увеличить срок службы компрессорно- конденсаторного агрегата на 30-40%.Составим технологическую схему доения и первичной обработки молока в молочном блоке. После молокоприемника доильной установки молоко молочным насосом НМУ-6 прокачивается через очиститель-охладитель (первая ступень очистки). Охлаждение молока будем производить в две ступени. На первой ступени молоко будем охлаждаться с 32 до 18˚С, на второй ступени с 18 до 6˚С. На первой ступени в качестве охлаждающего устройства будем использовать очиститель-охладитель ОМ-1А. В качестве хладоносителя будем использовать артезианскую воду (в весенне-летний период) или воду, охлажденную с помощью сезонного охладителя молока (в осенне-зимний период). На второй ступени в качестве охладителя используем танк-охладитель ТОМ-2А. При необходимости проводим пастеризацию молока с помощью ванны длительной пастеризации ВДП-300. 2.2 Расчет часовой производительности поточной линии первичной обработки молока Годовое количество молока, поступающее в молочную, определяется по формуле  (2.1) (2.1)где M - годовой удой на корову, кг,  – общее поголовье дойных коров на ферме – общее поголовье дойных коров на фермеУчитывая, что среднесуточный надой молока от коровы составляет 12 кг, то годовой будет равен M =12 · 290 = 3480 кг  . .Максимальный суточный сбор молока определяем по выражению  , (2.2) , (2.2)где  - коэффициент неравномерности надоя (принимаем a = 1,2…1,5) - коэффициент неравномерности надоя (принимаем a = 1,2…1,5) Максимальный разовый надой молока будет равен  (2.3) (2.3)где  - коэффициент, учитывающий максимальный надой молока за одну дойку (при 2-х кратном доении - коэффициент, учитывающий максимальный надой молока за одну дойку (при 2-х кратном доении  = 0,65; при 3-х кратном – 0,4) = 0,65; при 3-х кратном – 0,4) Максимальное значение часовой производительности подсчитывается по формуле  (2.4) (2.4)где Т – длительность дойки стада, ч (принимаем Т = 2 ч.)  Очистка молока должна быть произведена немедленно после доения, чтобы попавшие в него частицы грязи не размокли, а содержащиеся внутри их и на поверхности микроорганизмы не успели вымыться и размножиться. Молоко очищают от механических примесей фильтрованием или центробежным способом. По определенной таким образом производительности линии доения подбираем и рассчитываем основное и вспомогательное оборудование. Доильная установка АДС-200 в линии первичной обработки имеет специальный фильтр, в котором и происходит первичная очистка молока. Более тонкую очистку молока будем производить центробежным способом с использованием сепаратора-молокоочистителя, входящего в комплект оборудования ОМ-1А. Определяем длительность непрерывной работы молокоочистителя  , (2.5) , (2.5)где  – объем грязевой камеры барабана молокоочистителя ( – объем грязевой камеры барабана молокоочистителя ( =1000см3); =1000см3);Р – процесс отложения сепараторной слизи от общего количества пропущенного молока (Р=0,03…0,06%).  – производительность сепаратора-молокоочистителя, л/ч. – производительность сепаратора-молокоочистителя, л/ч. Степень охлаждения молока определяется продолжительностью его хранения. Экономически целесообразно охлаждать молоко до 10С, если время хранения его не превышает 5…6 часов; до 6…7  – при хранении не более 12 часов; до 4…5 – при хранении не более 12 часов; до 4…5 – при хранении не более 24 часов. – при хранении не более 24 часов.Охлаждение молока будем производить в две ступени. На первой ступени молоко будем охлаждаться с 32 до 18˚С, на второй ступени с 18 до 6˚С. На первой ступени в качестве охлаждающего устройства будем использовать пластинчатый охладитель ОМ-1500. В качестве хладоносителя будем использовать артезианскую воду, которая циркулирует через сезонный охладитель молока (в зимний период). На второй ступени в качестве охладителя используем ОМ-400, где в качестве хладоносителя используем также охлажденную воду. Рабочая поверхность охладителей по формуле  , (2.6) , (2.6)где  – секундный расход молока, кг/с; – секундный расход молока, кг/с;С – теплоемкость молока, Дж/кг град (С = 3880…3950 Дж/кг град);  – начальная и конечная температуры молока, ˚С; – начальная и конечная температуры молока, ˚С;k – общий коэффициент теплоотдачи (k=1800…2300 Вт/м3);  – среднелогарифмическая разность температур и охладителя. – среднелогарифмическая разность температур и охладителя.Секундный расход молока определится как  , (2.7) , (2.7) Тогда  , (2.8) , (2.8)где  – разность температур, поступающего в охладитель молока и хладоносителя в начале и конце процесса. – разность температур, поступающего в охладитель молока и хладоносителя в начале и конце процесса.Для проточных охладителей  (2.9) (2.9) (2.10) (2.10) (2.10) (2.10)где  – теплоемкость воды ( – теплоемкость воды ( =3680Дж/кг град) =3680Дж/кг град)n – количество хладагента, идущего на охлаждение одного кг продукта (n = 2…3) Для 1-ой ступени:  Для 2-ой ступени:  Тогда для 1-ой ступени:   Тогда для 2-ой ступени:   Тогда для 1-ой ступени:  Тогда для 2-ой ступени:  Тогда площадь охлаждения будет для 1-ой ступени:  Для второй ступени:  Для первой ступени применим пластинчатый охладитель ОМ-1500 с площадью охлаждения 0,68  , а для второй ОМ-4000 с площадью охлаждения 0,91 , а для второй ОМ-4000 с площадью охлаждения 0,91  . .Как видно из расчетов, рабочей поверхности охладителя молока ОМ-1500 и охладителя-очистителя ОМ-1А, входящих в состав линии первичной обработки молока, достаточно, чтобы охладить молоко до температуры 5  . Для охлаждения молока в весенне-осенний период года используем танк-охладитель ТОМ-2А. . Для охлаждения молока в весенне-осенний период года используем танк-охладитель ТОМ-2А.Для охлаждения воды будем использовать охладитель сезонный ОМС-0,5 предназначенный для охлаждения промежуточного циркулирующего хладоносителя (воды). Количество расходуемого хладоносителя находим из выражения  (2.11) (2.11)где Т – время работы поточной линии, ч,  – секундный расход молока, кг/с. – секундный расход молока, кг/с. Исходя из расчетов поточной линии, оборудование установленное в молочной соответствует по производительности для первичной обработки и хранения молока. 3 Конструкторская часть 3.1 Устройство и работа очистителя-охладителя молока ОМ-1А Для центробежной очистки и охлаждения молока на молочных фермах применяют очиститель-охладитель ОМ-1А, производительностью до 1000 л/ч (рисунок 3.1). Он агрегатируется с доильными установками, предназначенными для доения в переносные фляги, а также с другими доильными установками, имеющими молокопровод и накопительную емкость. Охлаждающей жидкостью является вода из холодильной установки или артезианской скважины  Рисунок 3.1 - Очиститель-охладитель молока ОМ-1А Очиститель-охладитель ОМ-1А состоит из сепаратора с приводом и пластинчатого охладителя, установленных на общем основании. Привод барабана осуществляется плоской клиноременной передачей и муфтой свободного хода от электродвигателя. Сепаратор служит для очистки молока от механических примесей и создания необходимого напора для подачи молока через охладитель. Охладитель представляет собой теплообменник пластинчатого типа, состоящий из 42-х однотипных пластин. Техническая характеристика очистителя-охладителя молока ОМ-1А представлена в таблице 3.1. Таблица 3.1 – Основные технические показатели ОМ-1А

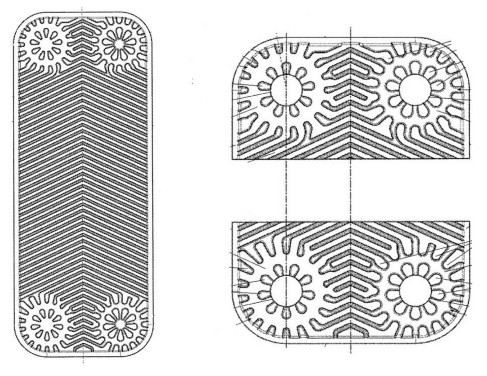

Схема работы базового варианта очистителя-охладителя представлена на рисунке 3.2.  1 – сепаратор; 2 – коллектор; 3 – охладитель. Рисунок 3.2 - Технологическая схема работы базового варианта очистителя- охладителя молока ОМ-1А Молоко, войдя в барабан 1 сепаратора, проходит через щели между тарелками и направляется к напорному конусу. Находящиеся в молоке примеси под действием центробежной силы отбрасываются к стенке грязевой камеры. Далее молоко под напором по коллектору 2 направляется к охладителю молока 3, где распределяется по каналам между пластинами. При движении в межпластинчатых каналах молоко обтекает волнистую поверхность пластин, омываемых с обратной стороны охлаждающей водой, движущейся в противоположном направлении движению молока. После охлаждения молоко попадает в продольный коллектор, образованный отверстиями пластин, и выходит из охладителя через штуцер. К недостаткам данного очистителя-охладителя можно отнести недостаточный коэффициент теплообмена между водой и молоком в пластинчатом теплообменнике за счет плохого распределения потока жидкостей в нем. С целью устранения данного недостатка предлагается установить вместо стандартных рифленых пластин теплообменника с горизонтальным расположением каналов, пластины с V-образным расположением каналов (рисунок 3.3).  Рисунок 3.3 – Пластины охладителя В следствие чего, повысятся термические характеристики теплообменника и улучшится распределение потоков в нем. Очиститель-охладитель молока ОМ-1А с модернизированным теплообменником позволит добиться улучшенного распределения молока в каждом контуре для потока и улучшить коэффициент теплопереноса, что позволит сильнее понизить температуру молока тем самым снизить время охлаждения молока при дальнейшем его охлаждении в танке охладителе, так как молоко в него будет поступать с температурой ниже использования стандартных пластин. 3.2 Расчет прочности резьбы стяжного болта по напряжению на срез Упорная и нажимная плита соединяются между собой стяжными болтами. Проверим прочность резьбы по напряжению среза для резьбы гайки по выражению  (3.1) (3.1)где H - глубина завинчивания H = 0,008 м; d - диаметр резьбы, d = 0,08 м; K = 0,65 - коэффициент резьбы;  = 0,7 - коэффициент неравномерности нагрузки по виткам резьбы; = 0,7 - коэффициент неравномерности нагрузки по виткам резьбы; - допустимые напряжения на срез - допустимые напряжения на срез  = 1,5 МПа. = 1,5 МПа. (3.2) (3.2)где n = 4 - количество болтовых соединений.  Условие выполняется. ЗАКЛЮЧЕНИЕ Целью курсового проекта является разработка технических предложений по модернизации линии первичной обработки молока на ферме КРС поголовьем 200 голов, выбор генерального плана и основного производственного помещения. В курсовом проекте выбран рацион кормления коров. Предложена модернизация очистителя-охладителя молока ОМ-1А путем замены стандартных пластин в теплообменнике с горизонтальным расположением каналов на пластины с V–образным расположением каналом, что обеспечивает повышение термических характеристик теплообменника и улучшение распределения потоков в теплообменнике. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Кольга Д. Ф. и др. Генеральные планы животноводческих и птицеводческих предприятий, Методические указания к расчету и проектированию, Мн., БГАТУ, 20082 Методические указания к выполнению курсового проекта по механизации животноводства – Минск. 1999. 2 Технологии и техническое обеспечение производства молока: учебное пособие / А. В. Китун, В. И. Передня. – Минск: ИВЦ Минфина, 2015. - 255 с. 3 Техническое обеспечение процессов в животноводстве: Учебник / В.К. Гриб, Л.С. Герасимович, С.С. Жук и др.; Под общ. ред. В.К. Гриба. Мн.: Бел. навука, 2004. - 831с. 4 Экономическое обоснование дипломных проектов. Методические указания. Составители: ст. преподаватель Силкович Г.А., доцент Колачев А.А. и др. – Мн.: БАТУ, 1996. 5 Черненко А.С. Безопасность труда в с/х производстве. - Мн.: Ураджай, 2008. – 312 с. 6 Михнюк Т.Ф. Безопасность жизнедеятельности. - Минск.: Дизайн ПРО, 2005. 7 Генеральные планы животноводческих и птицеводческих предприятий: методические указания к расчету и проектированию / БГАТУ, Кафедра технологии и механизации животноводства; [сост.: Д.Ф. Кольга и др.]. - Минск, 2008. - 69 с. |