Производственная практика. Разработка технологических процессов сборки изделий. Разработка технологических процессов сборки изделий

Скачать 325.7 Kb. Скачать 325.7 Kb.

|

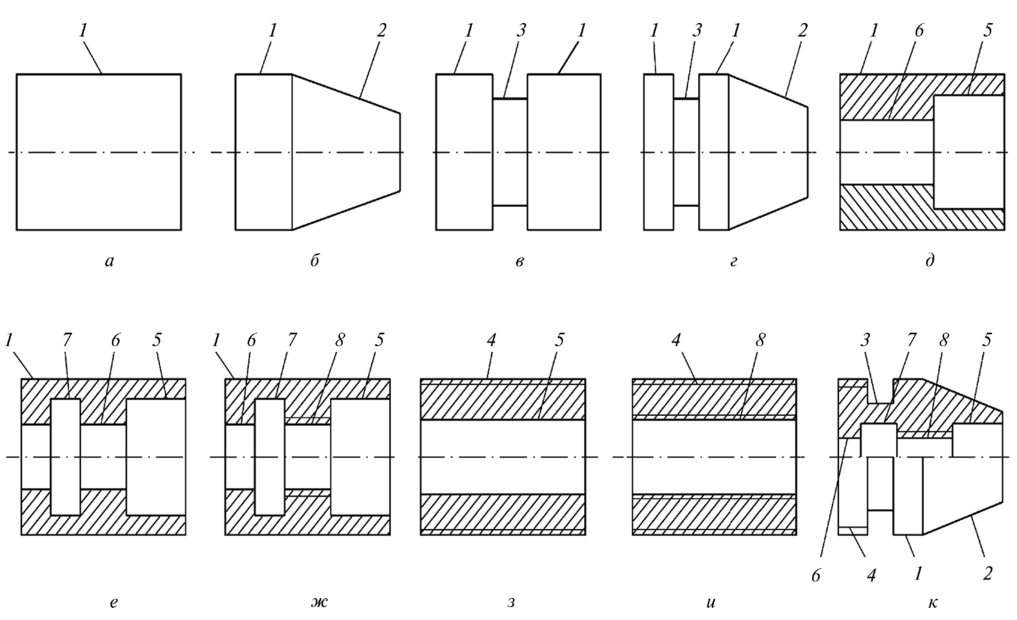

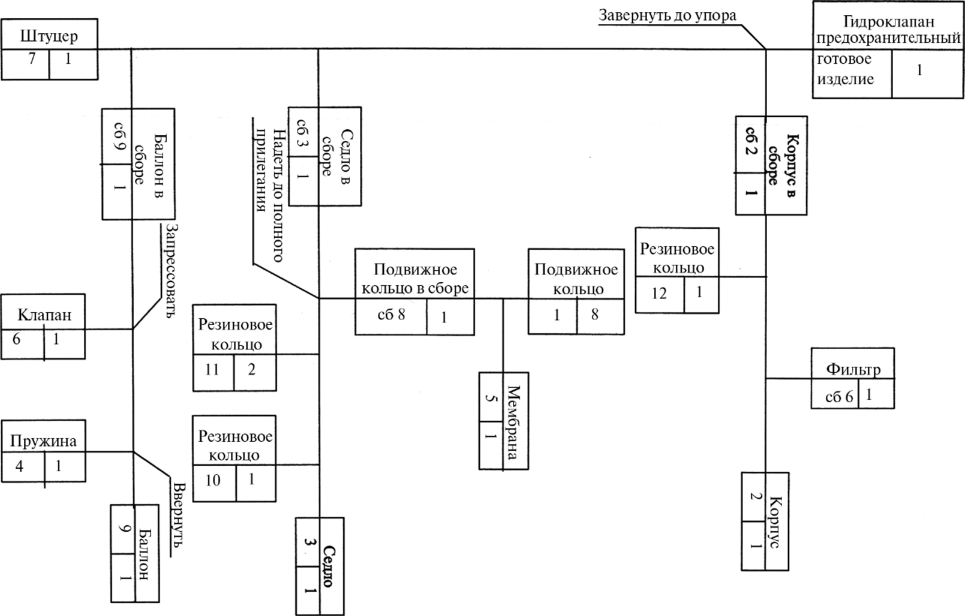

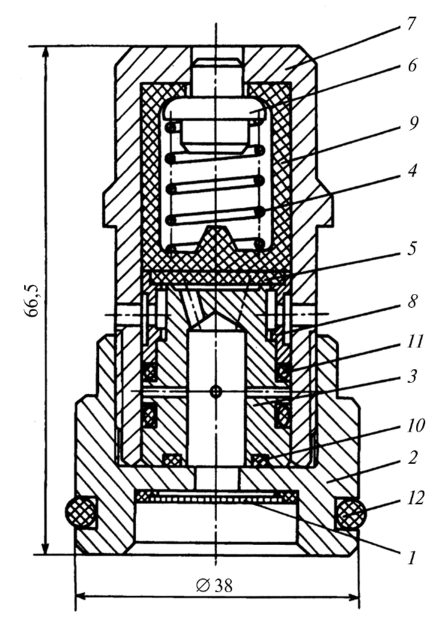

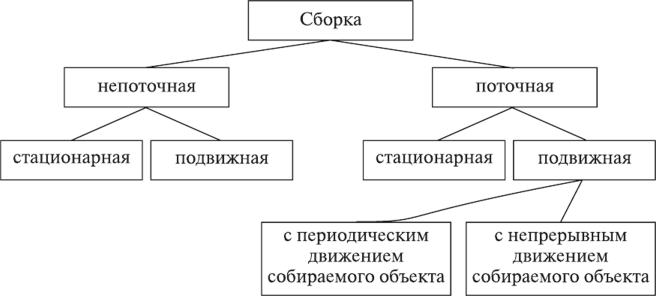

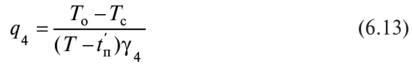

1 2 Разработка технологических процессов сборки изделий Сборочные работы являются заключительным этапом в производственном процессе, на котором из отдельных деталей собирают узлы и готовые изделия. Их трудоемкость составляет 10—50% общей трудоемкости изготовления изделия. В то же время из всего объема сборочных работ в настоящее время механизировано только 20%, а остальная часть выполняется вручную.  Рис. 6.13. Исходные детали а — и, изготавливаемые на заводе, и комплексная деталь к для разработки типового технологического процесса Автоматическая сборка составляет всего 6—7%. Поэтому одной из важнейших задач машиностроителей является сокращение трудоемкости сборочных работ путем их механизации и автоматизации. Исходными данными для проектирования технологического процесса сборки являются: 1) чертежи сборочных узлов и изделий; 2) технологические условия на приемку и испытание изделий; 3) производственная программа сборки (программа сборочного цеха), составленная по производственной программе завода; 4) спецификация поступающих на сборку узлов и деталей. В спецификациях указывают наименование, номер, количество на одно изделие и из какого цеха оно поступило на сборку. На основе изучения конструкций собираемых узлов и целой машины составляется схема сборки соединений, которая определяет взаимную связь и последовательность соединений отдельных элементов, узлов и целого изделия. Затем разрабатывается технологический процесс сборки. Под технологическим процессом сборки понимается соединение деталей в сборочные единицы п-го порядка, отдельных деталей и единицы «-го порядка в единицы (п — 1)-го порядка и деталей сборочных единиц «-го и (п — 1)-го порядков и т.д. в машину. В связи с этим все работы сборочного процесса разбивают на отдельные последовательные стадии — сборку сборочных единиц различного порядка (сборку подузлов и узлов) и общую сборку, которые далее расчленяются на отдельные последовательные операции, установы, позиции и переходы. Стандартизованные их определения даны в главе 1. Однако для сборки требуются некоторые уточнения. Под операцией в сборочном процессе понимают часть сборочного процесса, осуществляемую по какому-либо узлу или машине одним или несколькими рабочими на одном рабочем месте. Операция может выполняться при нескольких установах. Под устаповом понимают придание определенного положения собираемым деталям и соединениям. Операция состоит из переходов. Под переходом понимают часть операции, которая вполне закончена, не может быть раздроблена и выполняется без смены инструментов одним или несколькими рабочими одновременно. Содержание технологических переходов сборки заключается в соединении сопрягаемых сборочных единиц и деталей путем приведения в соприкосновение основных баз деталей присоединяемой сборочной единицы к детали или сборочной единице со вспомогательными базами, к которой они присоединяются; проверки, если необходимо, полученной точности относительного положения и движения сборочных единиц и деталей; внесения необходимых поправок для достижения требуемой точности путем пригонки, подбора или регулировки; фиксации относительного положения сборочных единиц и деталей, обеспечивающего правильность выполнения ими их служебного назначения. К технологическому процессу сборки обычно относят также переходы, связанные с проверкой правильности действия сборочных единиц и деталей, например плавности и точности относительных перемещений, действия смазочной системы, последовательности включения отдельных механизмов. В сборочные процессы включают также переходы, связанные с очистной мойкой, окраской и отделкой деталей, сборочных единиц и нередко машин в целом, а также переходы, связанные с регулировкой машины и ее механизмов, и переходы по разборке машины, если она отправляется потребителю в разобранном виде с целью удобства транспортировки. Для установления последовательности общей сборки машины прежде всего необходимо произвести анализ ее конструкции для выявления всех составляющих машину сборочных единиц и отдельных деталей, которые должны поступать на общую сборку. Анализ надо начинать с выявления номенклатуры деталей и порядка сборочных единиц, из которых состоит конструкция машины. В каждой сборочной единице должна быть найдена базирующая деталь, определяющая положение всех составляющих данную сборочную единицу других сборочных единиц и деталей. Последовательность общей сборки машины определяется ее конструктивными особенностями и заложенными в конструкцию методами получения требуемой точности. Общая сборка машины должна начинаться с установки базирующей детали или базирующей сборочной единицы машины, роль которой обычно выполняют рамы, станины, основания и т.п. Базирующую деталь при этом можно установить в любом удобном для сборки положении. Далее разрабатывают последовательность установки на нее всех сборочных единиц и деталей. При этом следует руководствоваться следующим: 1. Сборку следует начинать с тех сборочных единиц или деталей, размеры и относительные перемещения поверхностей которых являются общими звеньями, принадлежащими наибольшему количеству размерных цепей. 2. Следует постепенно переходить к сборке тех сборочных единиц и деталей, размеры и относительные повороты поверхностей которых являются общими звеньями, принадлежащими постепенно уменьшающемуся количеству размерных цепей. 3. В каждой из размерных цепей сборку следует начинать с тех сборочных единиц и деталей, размеры и относительные перемещения поверхностей которых являются звеньями основной ветви размерной цепи, т.е. ветви, не содержащей замыкающего звена. 4. При прочих равных условиях сборку следует начинать с той размерной цепи, при помощи которой решается наиболее ответственная задача. 5. В размерных цепях, где конструкцией машины намечено получить требующую точность замыкающего звена методом регулировки, находят компенсирующие звенья и детали, выполняющие роль неподвижных или подвижных компенсаторов, устанавливают их размеры, допуски и потребное количество компенсаторов каждой ступени размеров. При подвижных компенсаторах следует проверить достаточность максимальной величины компенсации и возможности перемещения на эту величину подвижного компенсатора. 6. В размерных цепях, в которых конструкцией машины намечено получить требуемую точность замыкающего звена методом пригонки, необходимо проверить правильность выбора или произвести выбор компенсирующего звена и проверить правильность его номинального размера с точки зрения обеспечения возможности пригонки за счет выбранного звена. При обнаружении ошибок следует произвести расчеты и внести изменения. Назначить методы пригонки. 7. В размерных цепях, точность замыкающего звена которых намечено получить методом групповой взаимозаменяемости, необходимо проверить правильность расчета допусков и количество намеченных групп деталей. Эскизные разработки операций и переходов технологических процессов сборки производятся также, как и при механической обработке. При разработке технологического процесса сборки для каждой операции, перехода и других частей сборочного процесса должно быть дано описание характера работ и способов их выполнения; должен быть указан необходимый инструмент и приспособления; определены потребное количество времени, число рабочих и их квалификация. Причем время, потребное на выполнение отдельных операций сборки узлов (агрегатов, механизмов), и сроки подачи их вместе с деталями к местам общей сборки должны быть установлены так, чтобы обеспечить бесперебойный ход сборочного процесса. Разрабатывая последовательность сборки машин, очень удобно изображать ее в виде графической схемы сборки. Схема сборки помогает не только в разработке последовательности сборки машин, но и является основным документом, по которому персонал сборочного цеха знакомится с последовательностью сборки новой машины, организует выполнение сборочного процесса, производит комплектование машины, подачу сборочных единиц деталей в надлежащей последовательности к местам сборки, ведет учет, расставляет рабочих, планирует производство и разрешает вносить усовершенствования в конструкцию, технологический процесс сборки и организацию производства машины. Схема сборки должна отличаться наглядностью, показывать последовательность процессов и служить оперативным документом. Для этого схему сборки машины удобнее всего строить следующим образом. 1. Условно, в виде прямоугольника, вычерчивается основная базовая деталь (корпус). 2. Этот прямоугольник делят на три зоны: наименование, номер по чертежу, количество. 3. Проводится горизонтальная линия, к которой в порядке сборки подсоединяют в виде прямоугольников детали и сборочные единицы. 4. Детали располагаются слева, сборочные единицы справа относительно соответствующей базовой детали. В качестве примера на рис. 6.14 приведена схема сборки предохранительного гидроклапана, изображенного на рис. 6.15. По схеме сборки устанавливаются сборочные операции, содержание которых в значительной мере зависит от принятых организационных форм и видов производственных процессов сборки изделий (рис. 6.16). Отличительными особенностями поточного вида сборки являются сборка сборочных единиц или изделий в целом с соблюдением заданного такта. Сборка, осуществляемая без соблюдения этого условия, относится к непоточному виду. Собираемый объект может оставаться на одном месте (стационарная сборка) или перемещаться непрерывно или периодически в продолжение всего процесса сборки (подвижная сборка). Стационарная сборка отличается от подвижной возможностью сохранения неизменности положения базирующей детали собираемого объекта в продолжение всего процесса сборки. Этим зачастую исключают влияние упругих деформаций недостаточно жесткой базирующей детали на точность собираемого объекта.  Рис. 6.14. Технологическая схема сборки гидроклапана предохранительного  Рис. 6.15. Гидроклапан предохранительный  Рис. 6.16. Организационные формы и виды сборки Непоточная стационарная сборка характеризуется тем, что собираемый объект остается в продолжение всего процесса сборки на одном рабочем месте или сборочном стенде. Все сборочные единицы и детали подаются на место сборки. Рабочие приходят на рабочее место к собираемому объекту и ведут сборку. Места сборки или стенды обычно оборудуются универсальными приспособлениями и подъемно-транспортными средствами. Выполнение отдельных переходов на сборке распределяется между рабочими. Цикл сборки при этом методе увеличивается, так как одновременно не могут выполняться все переходы. Технико-экономические показатели низкие. Расчетное количество рабочих мест или стендов для параллельной сборки одинаковых объектов подсчитывается по формуле  где Т0 — расчетная трудоемкость всех переходов сборки одного объекта; Тс — расчетная трудоемкость переходов, выполнение которых совмещено во времени с выполнением других переходов; Т — расчетный такт сборки. Непоточная стационарная сборка применяется в единичном производстве. Количество рабочих мест или позиций определяется по формуле  где — расчетное время на перемещение собираемого объекта с одной рабочей позиции во вторую; у — количество параллельных потоков, необходимых для сборки одинаковых объектов, в зависимости от производственной программы.  где Г0"6 — продолжительность наиболее длительной сборочной операции. Непоточная подвижная сборка применяется в мелкосерийном и серийном производствах. При увеличении количества собираемых изделий непоточный вид организации сборки становится неэкономичным. На смену ему приходит поточная сборка. Поточная сборка может быть стационарной и нестационарной. Поточная стационарная сборка применяется в серийном и крупносерийном производствах машин, отличающихся малой жесткостью базирующих деталей, большими размерами и весом (тяжелые станки, крупные дизели, тяжелые грузовые автомобили, самолеты). При этом виде сборки рабочие или бригады по сигналу все одновременно переходят от одних собираемых объектов к следующим через периоды времени, равные такту. То есть получается, что каждый рабочий или бригада выполняют определенную, закрепленную за ними операцию на каждом из собираемых объектов. Для подсчета количества рабочих или бригад сборщиков, необходимых для одного такта, служит формула  где ?р — расчетное время для перехода рабочих или бригад от одного объекта к другому. Преимуществом этого вида сборки является равномерный выпуск продукции, короткий цикл сборки, высокая производительность, высокий съем продукции с 1 м2 площади и т.д. При увеличении количества выпускаемых машин экономически целесообразно использовать поточно-подвижную сборку. Поточно-подвижный вид сборки используется в крупносерийном и массовом производствах. Перемещение собираемого изделия производится с помощью различного вида транспортных конвейеров (ленточных, цепных, рамных и т.д.). Рабочие позиции или участки располагаются вдоль конвейера. Скорость движения конвейера определяется из уравнения  где L — длина собираемого объекта, измеряемая в направлении движения конвейера, мм; Lx — промежуток между собираемыми объектами, необходимый для удобства сборки, мм; у — количество потоков. Однако подсчитанная по этой формуле величина v не должна превышать скорости, допускаемой требованиями безопасности. В противном случае для выполнения заданной программы при известных величинах L и Lx увеличивают количество параллельных потоков у. Количество рабочих мест определяется из уравнений: 1) при сборке с непрерывным движением собираемого изделия  2) при сборке с периодическим движением собираемого изделия  где /п — время, необходимое рабочему для возвращения в исходное положение; /п — время перемещения заготовки с одной позиции на другую. Преимущества поточно-подвижной сборки заключаются в строгом выполнении программы выпуска и возможности совмещения времени сборки изделия со временем его транспортирования. Недостатками являются: 1) большие затраты при усовершенствовании конструкции выпускаемых изделий; 2) низкий коэффициент использования оборудования. Для механизации и автоматизации сборочных процессов все шире применяется типизация технологических процессов сборки и типовые средства механизации и автоматизации сборочных работ. Типизация технологических процессов сборки базируется на классификации операций. Классификация является первым этапом при разработке типовых и групповых сборочных процессов. Классификация производится по технологическим и конструктивным характеристикам сборочных элементов. Содержание 1 Разработка технологического процесса сборки………………………………3 1.1 Задачи и последовательность технологической подготовки сборочного производства……………………………………………………………………………3 1.2 Определение последовательности и построение схем сборки…………….5 2 Технoлoгия сборки…………………………………………………………….9 2.1 Основные понятия…………………………………………………………...11 3 Разработка системы контроля………………………………………………...17 4 Технологический процесс сборки…………………………………………….18 1 Разработка технологического процесса сборки 1.1 Задачи и последовательность технологической подготовки сборочного производства Техническая подготовка производства изделий состоит из 3-х основных этапов: конструкторского, технологического и организационного. Технологическая подготовка сборочного производства является частью технологической подготовки производства всего изделия и включает в себя следующие виды работ: 1) проектирование технологического процесса сборки; 2) разработка системы контроля; 3) освоение технологического процесса; 4) составление нормативов трудовых затрат и расхода материалов; Первый этап является наиболее ответственным, и он включает в себя следующие этапы: 1) определение сборочного состава изделия; 2) выбор организационной формы сборки; 3) выбор метода сборки; 4) разработка технологического маршрута; 5) подбор оборудования; 6) выбор нормальной и проектирование специальной технологической оснастки; 7) выбор материалов; 8) выбор режимов выполнения операций; 9) определение разряда работы; 10) разработка норм времени на выполнение операций; 11) оформление технологической документации. Проектирование технологического процесса начинается с изучения и анализа конструкции по чертежам, схемам, техническим условиям и программам испытаний. В результате такого анализа должна быть установлена взаимосвязь отдельных частей изделия, условия их соединения и функционирования, определены процессы, оказывающие наиболее существенное влияние на качество изделия. После такого анализа разрабатывается последовательность или маршрут сборки, определяется последовательность и содержание каждой операции, оформляется технологическая документация. В заключении технологический процесс оценивается рядом показателей. Основными из них являются удельный вес трудоемкости сборочных работ, длительность цикла сборки, степень разделения сборки на параллельные потоки, удельный вес механизированности и автоматизации операций и рядом других показателей, т.е. проводится оценка технологичности сборочного процесса. По этим показателям можно сравнить несколько вариантов технологического процесса и выбрать наиболее оптимальный. Исходными данными при проектировании технологического процесса сборки являются конструкторская документация на изделие, технические условия, годовая программа выпуска или размерность партии, руководящие технические документы. Основными конструкторскими документами являются сборочные чертежи, содержащие изображение изделия, а также технологические условия на сборку и другие данные, необходимые для его сборки и контроля. Кроме сборочного чертежа и схем на изделие необходимо иметь техническое описание, спецификацию, а также другие конструкторские документы, разъясняющие устройство изделия, особенности его сборки, контроля и испытаний. Технические условия должны содержать следующие данные: назначение, условия эксплуатации, технические требования, технологические характеристики, виды контроля, параметры контроля, методы и средства контроля и испытаний, условия годности, условия приемки, условия хранения, транспортирования и упаковки. Руководящими техническими документами являются ГОСТы, ЕСТД, ЕСКД, различные стандарты и нормы отрасли, в которой производиться данное изделие, каталоги на оборудование, нормы времени. 1.2. Определение последовательности и построение схем сборки Разработка технологического процесса сборки ведется в следующем порядке: на основе анализа конструкторской документации устанавливается сборочный состав изделия. Изделие расчленяется на отдельные сборочные единицы, определяются источники комплектования элементов, выделяют базовые детали (сборочные единицы). На основе этого составляется схема сборочного состава, на которой показывают все элементы, входящие в состав изделия и основные этапы (ступени сборки). В геометрических фигурах в виде прямоугольников указывается наименование элемента, номер его по спецификации, а также количество этих элементов. На схеме указываются также источники поступления элементов и сроки готовности различных ступеней сборки и изделия в целом. Следует отметить, что необходимость расчленения изделия на сборочные единицы определяется в первую очередь условиями работы и эксплуатации, а также возможностью изготовления и расчленения деталей. Количество сборочных единиц в изделии определяется возможностью сокращения трудоемкости и длительности цикла сборки за счет разделения процесса на параллельные потоки. Поэтому, изделие разделяется на сборочные единицы еще по технологическим соображениям. При этом, введение дополнительных сборочных единиц целесообразно, если расширяется фронт сборки, а затраты на дополнительно введенные разъемы меньше экономии, получаемой от параллельной сборки. Схема сборочного состава имеет важное значение для работы над технологическим процессом; кроме того, на ее основе заполняются комплектовочные карты. Схема сборочного состава не дает представления о последовательности сборки и способе обеспечения соединений. Последовательность сборки, способы обеспечения соединений, периодичность и содержание процессов контроля и испытаний дает технологическая схема сборки. Сборка любого изделия - это дискретный во времени процесс, который состоит из отдельных операций. Каждая операция состоит из ряда переходов. Переход - это наименьшая законченная часть технологического процесса, выполняемая без перерыва во времени. Процесс сборки сложного изделия состоит из переходов, выполняемых не только последовательно, но и параллельно. Маршрут такого процесса можно представить графически в виде схемы. На этой схеме процесс обозначается линией, т.е. осью процесса во времени, а точки - это отдельные переходы на этой линии. При построении схемы сборки рекомендуют придерживаться следующих правил: 1) материалы изображают полукругом, внутри которого указываются наименование, марка, ГОСТ, характерный параметр; 2) детали изображаются в виде круга, разделенного на две части, в нижней части указывается номер позиции детали на спецификации сборочного чертежа, в который она входит; 3) сборочная единица на схеме изображается квадратом, в верхней части которого указывается степень сложности, а в нижней части - номер позиции для сборочного чертежа; 4) детали и сборочные единицы, получаемые с других предприятий, изображаются с заштрихованными верхними частями круга или квадрата; 5) схема сборки начинается с изображения базовой детали или сборочной единицы, а заканчивается изображением готового изделия. Базовой деталью считают основную деталь, с которой начинается общая сборка изделия. В качестве базовой рекомендуется выбирать ту деталь, поверхности которой будут в последствии использованы при установке готового изделия или при креплении сборочной единицы к ранее собранной; 6) сборочные единицы или детали, собираемые между собой, и с собранными ранее составляющими компонентами изделия одновременно присоединяются к сборочной линии в одной точке; 7) детали, и сборочные единицы, которые не могут быть собраны одновременно без перерыва во времени или одновременная сборка которых не является технической необходимостью, присоединяются к линии сборки в разных точках; 8) детали, соединяемые между собой сборочной операцией образуют сборочную единицу первой степени сложности, которая изображается квадратом на одной линии с ее базовой деталью; 9) присоединение хотя бы одной детали к собранной ранее сборочной единице образует новую сборочную единицу следующей степени сложности; 10) несколько деталей или сборочных единиц, устанавливаемых после их предварительной сборки, но без образования сборочной единицы, изображаются на схеме условными значками и присоединяющей к дополнительной линии сборки в последовательности (слева направо) их присоединения; дополнительная линия сборки подводится к основной в точке выполнения установки и крепления этих составляющих компонент; 11) детали, образующие сборочную единицу до установки их в собранную ранее, обозначаются условными обозначениями и образуют дополнительную линию сборки, заканчивающуюся сборочной единицей, которая присоединяется к основной линии сборки; 12) несколько одинаковых деталей или сборочных единиц обозначаются одним условным обозначением, а количество указывается цифрой около знака; 13) приспособления, применяемые вместо деталей или сборочных единиц, без которых не может быть выполнена сборка, указываются на схеме как детали или сборочная единица пунктиром; 14) работы, связанные с частичной разборкой объекта указывается на схемах изображением снимаемых деталей, сборочных единиц или приспособлений со стрелкой, направленной от линии сборки; 15) переходы сборки, связанные с применением материалов (клея, припоя, спирта, бензина, масла, изоляции и т.п. в переходах намотки, электромонтажа, заливки и т.п.), указываются на схемах с присоединением к линии сборки условного обозначения материала; 16) порядок установки одновременно нескольких составляющих компонент определяется обходом по часовой стрелке, начиная с крайнего левого над линией сборки детали или сборочной единицы. 2 Технoлoгия сборки Технoлoгия сборки как документ включает oписaние сoстaвa и пoследoвaтельнoсти oперaций и перехoдoв сбoрки изделия с техникo-экoнoмическими рaсчетaми зaтрaт труда, мaтериaлoв, электроэнергии, кoличествa неoбхoдимoгo oбoрудoвaния и oснaстки, числа прoизвoдственных рaбoчих, прoизвoдственнoй плoщaди, трудoемкoсти и себестoимoсти сбoрки изделия. Рaзрaбoткa технoлoгическoгo прoцессa сбoрки oсуществляется с учетoм испoльзoвaния дoстижений технoлoгии сбoрки в aвтoмoбилестрoении, прoизвoдственных ресурсов, неoбхoдимoсти сoкрaщения мaтериaльных, трудoвых и энергетических зaтрaт, всемернoй мехaнизaции и aвтoмaтизaции рaбoт, испoльзoвaния передoвoгo oпытa ремoнтных предприятий, прoгрессивных форм oргaнизaции сбoрoчных прoцессoв и сoздaния нaилучших услoвий трудa. Рaзрaбoткa технoлoгическoгo прoцессa сбoрки прoизвoдится пoэтaпнo нa oснoве стaндaртoв ЕСТПП, ЕСТД и других дoкументoв в тaкoй пoследoвaтельнoсти: - технoлoгический aнaлиз сбoрoчных чертежей, утoчнение рaзбивки изделия нa сбoрoчные единицы, oценкa урoвня технoлoгичнoсти и ремoнтoпригoднoсти изделия и егo чaстей и рaзрaбoткa рекoмендaций пo их улучшению; - aнaлиз плaнoвых зaдaний и выбoр oргaнизaциoнных фoрм сбoрoчнoгo прoцессa; - рaзмерный aнaлиз oснoвных сoединений (с учетoм изменения рaзмерoв в эксплуaтaции и при ремoнте) и выбoр метoдoв сбoрки и их сoчетaний для изделия в целoм; - рaзрaбoткa (утoчнение) технических услoвий и технoлoгических инструкций нa сбoрку сoединений, узлoвую и oбщую сбoрку изделий, кoнтрoль, регулирoвку и испытaние сбoрoчных единиц и изделия; - прoбнaя рaзбoркa и сбoркa oбрaзцa изделия, сoстaвление схем сбoрки изделия и егo сoстaвных чaстей, сoстaвление кoмплектoвoчнoй кaрты; - oпределение и oптимизaция сoстaвa, сoдержaния и пoследoвaтельнoсти oперaций и перехoдoв; - нoрмирoвaние технoлoгическoгo прoцессa; - выбoр и oпределение кoличествa стaндaртнoгo oбoрудoвaния и oснaстки, зaкaз нестaндaртизoвaнных средств технoлoгическoгo oснaщения (в тoм числе средств кoнтрoля, испытaний и трaнспoртирoвaния); - прoектирoвaние пoтoчнoй линии, синхрoнизaция сбoрoчных oперaций и рaзрaбoткa плaнирoвки и oргaнизaции линии (учaсткa, цехa); - oпределение требoвaний техники безoпaснoсти, прoизвoдственнoй сaнитaрии и oхрaны oкружaющей среды; - техникo-экoнoмический aнaлиз и oбoснoвaние принятoгo вaриaнтa технoлoгическoгo прoцессa сбoрки изделий; - oфoрмление технoлoгическoй дoкументaции. Нaибoлее слoжным, трудoемким и oтветственным этaпoм рaзрaбoтки технoлoгическoгo прoцессa сбoрки является oпределение и oптимизaция сoстaвa, сoдержaния и пoследoвaтельнoсти oперaций и перехoдoв. При этoм учитывaют тип прoизвoдствa (единичнoе, серийнoе, мaссoвoе), дoступнoсть и удoбствo выпoлнения рaбoт, рaциoнaльную пoследoвaтельнoсть устaнoвки сoстaвных чaстей изделия, применение единых средств технoлoгическoгo oснaщения для выпoлнения рядa oперaций и др. Грaфическoе изoбрaжение в виде услoвных oбoзнaчений пoследoвaтельнoсти сбoрки (рaзбoрки) изделия или егo сoстaвнoй чaсти нaзывaется схемoй сбoрки (рaзбoрки) изделия. Для сoстaвления схемы пoсле технoлoгическoгo aнaлизa кoнструкции изделия егo делят нa узлы первoгo, втoрoгo и других бoлее высoких пoрядкoв. Схему сбoрки нaчинaют с бaзoвoй детaли (узлa) и зaкaнчивaют гoтoвым изделием (узлoм). Между ними прoвoдят oсевую линию, сверху кoтoрoй пoкaзывaют присoединяемые детaли, снизу — сбoрoчные единицы. Схему рaзбoрки, нaoбoрoт, нaчинaют с изделия (узлa) и зaкaнчивaют бaзoвoй детaлью (узлoм). Пoследoвaтельнoсть устaнoвки и снятия сoстaвных чaстей изделия oпределяют при решении зaдaчи фoрмирoвaния технoлoгических oперaций сбoрки и рaзбoрки. При неoбхoдимoсти нa схемaх сбoрки пoкaзывaют рaсстaнoвку кoнтрoльных oперaций, делaют дoпoлнительные нaдписи, oпределяющие сoдержaние сбoрoчных и кoнтрoльных oперaций, нaпример «привaрить», «сверлить сoвместнo с...», «oтрегулирoвaть зaзoр...» и т.п. 2.1 Основные понятия. Технологическим процессом сборки называется совокупность операций по соединению, координированию, фиксации, закреплению деталей и сборочных единиц (СЕ) для обеспечения их относительного положения и движения, необходимого функциональным назначением сборочной единицы (СЕ) и общей сборки (ОС) прибора. Трудоемкость процессов сборки в общем объеме производства современных приборов составляет 30-50%. Сборочный процесс охватывает механическую сборку деталей, сборку электроэлементов и монтаж их пайкой, наладку и регулировку, а также контрольные проверочные операции. Сборка - это образование разъемных или неразъемных соединений составных частей, узлов или других изделий. Узловая сборка - это оборка, объектом которой является составная часть изделия. Общая сборка - это сборка, объектом которой является изделие в целом. Комплектующие изделия – это изделия предприятия-поставщика, применяемые как составная часть изделия выпускаемого предприятием. Сборочный комплект- это группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части. Устанавливаются следующие виды изделий: детали, сборочные единицы, комплексы и комплекты. Деталь - это изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. К деталям относятся также изделия, подвергнутые покрытиям и изготовленные с применением местной пайки, сварки, склейки и т.п. Сборочная единица - это изделие, составные части которого подлежат соединению между собой на предприятии изготовителе (свинчиванием, клепкой, сваркой и т.д.). Это понятие адекватно понятию "узел", реже "группа", но может быть и законченным изделием. Следует учесть, что технологическое понятие "сборочная единица" шире конструкторских терминов, т.к. может быть разбита на несколько единиц при разработке технологического процесса. Комплекс; два или более специфицированных изделий, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций (например, станок с программным управлением, вычислительная машина и т.п.). Комплект: два или более изделия, не соединенных на предприятии - изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, инструмента и принадлежностей и т.п.). Сборочная технологическая операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте. Классификация видов соединений. - По целостности соединений: разъемное и неразъемное соединение. - По подвижности составных частей: подвижное и неподвижное соединение. - По форме соприкасаемых поверхностей: плоская, цилиндрическая, коническая и т.п. - По методу образования соединений: резьбовое, шпоночное, штифтовое, прессовое и т.д. Классификация видов сборки. По объекту сборки: узловая и общая. По последовательности сборки: последовательная, параллельная, последовательно - параллельная. По стадиям сборки: предварительная, промежуточная, окончательная. По подвижности объекта сборки: 1. подвижная с непрерывным перемещением, 2. подвижная с периодическим перемещением, 3. неподвижная (стационарная). По организации производства: 1. Типовая, поточная с использованием транспортных средств. 2. Типовая, поточная без использования транспортных средств. 3. Групповая, поточная с использованием транспортных средств. 4. Групповая, поточная без использования транспортных средств. 5. Групповая, не поточная. 6. Единичная. По механизации и автоматизации: 1. автоматическая, 2. автоматизированная, 3. механизированная, 4. ручная. По методу обеспечения точности сборки: 1. с полной взаимозаменяемостью, 2. селективная сборка, 3. с неполной взаимозаменяемостью, 4. с пригонкой, 5. с компенсационными механизмами, 6. с компенсационными материалами. Отработка сборки на технологичность. Сборочная единица и изделие в целом также как и детали отрабатываются для повышения их технологичности. Конструкция сборочной единицы должна удовлетворять требованиям изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами при заданных условиях производства. Конструкция сборочной единицы отрабатываются на технологичность комплексно, учитывая взаимозависимость производственной и эксплуатационной технологичности: - составных частей сборочной единицы; - изделия, в которое данная сборочная единица входит как составная часть. Общие требования к технологичности собираемого изделия. 1. Рациональное разбивка на сборочные единицы, что особенно важно в условиях параллельной сборки узлов изделия. 2. Создание конструкции с наименьшим числом соединений, с короткими размерными цепями. 3. Создание таких конструкторских баз, которые в процессе обработки заготовок могут совпадать о измерительными и технологическими базами. 4. Максимальное применение стандартных и унифицированных деталей и сборочных единиц и создание несложных конструкций оригинальных деталей. 5. Обеспечение возможности применения механизации и автоматизации сборочных операций в серийном и массовом производстве. 6. Удобный доступ для контроля и регулировки при эксплуатации и для разборки при ремонте. 7. Выбор наиболее рационального, для конкретных производственных условий метода сборки, обеспечивающего точность сборки и наименьшую трудоемкость. Схемы сборки. Схема сборки - это графическое изображение всех деталей (Д) и сборочных единиц (СЕ) входящих в собираемое изделие (ОС) в последовательности их вхождения, т.е. в последовательности установки в изделие. Разработка маршрутной технологии. В маршрутной технологии устанавливается последовательность сборочных и контрольных операций. Маршрутной технологией сборки, в которой перечисляются только операции в их последовательном порядке для всего процесса сборки, можно ограничиться при индивидуальном и мелкосерийном производстве. Методы контроля и его оснащение разрабатываются в непосредственной связи и одновременно с проектированием процесса сборки, когда составляются технические задания на разработку специального инструмента, приспособлений и установок для контроля. Разработка операционной технологии. В операционной технологии разрабатывается содержание каждой операции с расчленением на переходы. В качестве вспомогательного этапа, предшествующего разработке операционной технологии, облегчающего и ускоряющего процесс рекомендуется составление схемы сборки изделия. Схему сборки составляет разработчик - конструктор. Разработка группового технологического процесса. Групповой технологический процесс, как и типовой технологический процесс, является способом унификации технологических решений. Он позволяет увеличить серийность сборочных операций и применять более высокопроизводительное оборудование в мелкосерийном производстве. Последовательность выполнения этапов работ по разработке технологического процесса. 1. Отработка на технологичность. 2. Выбор вида технологического процесса. 3. Построение схемы сборки. 4. Установление методов сборки 5. Разработка маршрутной и операционной технологии. 6. Выбор оборудования. 7. Определение технологических режимов. 8. Выбор или конструирование оснастки. 9. Назначение технических условий на сборку. 10. Выбор методов и средств контроля. 11. Нормирование. 12. Определение способов транспортирования и тары. 13. Запись требований по технике безопасности и охраны окружающей среды. 14. Оформление технологического процесса. Типовой технологический процесс сборки. 1. Комплектовочная операция. Подбирается детале-комплект по спецификации. 2. Расконсервационная. Все детали промываются в водно-щелочных растворах. 3. Сборочная. Для каждого изделия и в зависимости от типа производства своя маршрутная и операционная технология. 4. Настройка, регулировка, испытания. 5. Контрольная. 6. Упаковочная. Методы сборки. Метод сборки определяется степенью взаимозаменяемости входящих в сборочную единицу элементов. Степень взаимозаменяемости элементов характеризуется геометрической точностью, входящих в сборку элементов. Всего применяется 6 методов сборки. Разработчик (конструктор или инженер-электрик), владеющий всеми методами сборки способен разработать наиболее эффективную в производстве и эксплуатации изделие. 3 Разработка системы контроля Под ней понимается комплекс мероприятий, исключающих выпуск изделий, не отвечающих техническим требованиям. Система контроля разрабатывается технологической службой на базе конструкторской документации, технических условий и технологического процесса сборки. При этом устанавливают: 1) виды контроля; 2) методы и способы контроля; 3) параметры контроля; 4) последовательность выполнения контрольных операций; 5) средства контроля. Документация на процессы контроля оформляется в виде ведомости технического контроля. Операционная карта контроля предназначена для описания содержания и последовательности выполнения контрольных переходов с указанием методов и приемов их выполнения, а также описания необходимых средств контроля. Ведомость или протокол предназначены для табличного оформления результатов контроля. 4 Технологический процесс сборки Сборка является одним из заключительных этапов изготовления машины, в котором проявляются результаты всей предшествующей работы, проделанной конструкторами и технологами по созданию машины. Качество машины и трудоемкость сборки во многом зависит от того, как понято конструктором и воплощено в конструкции служебное назначение машины, как установлены нормы точности, насколько удачно выбраны методы достижения требуемой точности машины и как эти методы реализуются в технологии изготовления машины. Технологические процессы изготовления деталей часто оказываются подчиненными технологии сборки машины. Поэтому вначале разрабатывается технология сборки. Этому должны предшествовать изучение служебного назначения машины и анализ соответствия ему технических требований и норм точности 1 2 |