|

|

голякин диплом. Разработка технологического процесса изготовления рамы вибратора

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования

«Российский государственный профессионально–педагогический университет»

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ РАМЫ ВИБРАТОРА

Выпускная квалификационная работа

Направление подготовки 44.03.04 Профессиональное обучение (по отраслям) Профиль Машиностроение и материалообработка________________

Профилизация Технологии и технологический менеджмент в сварочном производстве

Идентификационный код ВКР: 614

Екатеринбург 2018

|

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования

«Российский государственный профессионально–педагогический университет»

Институт инженерно-педагогического образования

Кафедра инжиниринга и профессионального обучения в машиностроении и

металлургии

К ЗАЩИТЕ ДОПУСКАЮ:

Заведующий кафедрой ИММ _____________ Б.Н.Гузанов «____»_____________2018 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Разработка технологического процесса изготовления рамы вибратора

Исполнитель:

студент группы ЗСМ-503 ____________ Е.А. Зотов

Руководитель:

к.т.н., доцент ___________ Л.Т.Плаксина

Нормоконтролер:

к.т.н., доцент _____________ Д.Х.Билалов

Екатеринбург 2018

|

АННОТАЦИЯ

Дипломный проект содержит 78 листов машинописного текста, 19 рисунков, 14 таблиц, 30 использованных источников литературы, графическую часть на 6 листах формата А1.

Ключевые слова: РАМА ВИБРАТОРА, РОБОТИЗИРОВАННАЯ

СВАРКА, ПАРАМЕТРЫ РЕЖИМОВ СВАРКИ, ТЕХНОЛОГИЯ, ПРОГРАММА ПЕРЕПОДГОТОВКИ РАБОЧИХ, ПРОФЕССИЯ «ОПЕРАТОР РОБОТИЗИРОВАННОЙ СВАРКИ».

В дипломном проекте разработан технологический процесс сборки и роботизированной сварки рамы вибратора, подобрано оборудование.

В методической части разработана программа переподготовки рабочих по профессии «Оператор роботизированной сварки».

В экономической части дипломного проекта представлено техникоэкономическое обоснование изготовления рамы вибратора.

| |

|

|

|

|

|

ДП 44.03.04. 614 ПЗ

|

|

|

|

|

|

Изм

|

Лист

|

№ докум.

|

Подпись

|

Дата

| |

Разраб.

|

Зотов Е.А.

|

|

|

Разработка технологического процесса изготовления рамы вибратора

Пояснительная записка

|

|

Лист

|

Листов

|

Руковод.

|

Плаксина Л.Т.

|

|

|

|

|

|

2

|

78

|

Реценз.

|

|

|

|

ФГАОУ ВО РГППУ, ИИПО, каф. ИММ, гр. ЗСМ-503

|

Н. Контр.

|

Билалов Д.Х..

|

|

|

Утверд

|

Гузанов Б.Н.

|

|

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ........................................................................................................... 4 1 Инженерный раздел ........................................................................................... 6

1.1 Описание изделия ........................................................................................... 6

1.2 Характеристика материала ............................................................................ 7

1.3 Выбор способа сварки .................................................................................. 10

1.4 Выбор сварочных материалов ..................................................................... 11

1.5 Расчет параметров режимов сварки ................................................................. 12

1.6 Выбор оборудования .................................................................................... 25

1.7 Технологическая последовательность изготовления рамы вибратора ... 34

Экономический раздел .................................................................................... 36

Определение капиталообразующих инвестиций ....................................... 36

Расчет количества оборудования и его загрузки ....................................... 40

Расчет капитальных вложений .................................................................... 42

Расчет технологической себестоимости металлоконструкций ................ 44

Расчет полной себестоимости ..................................................................... 57

Расчет основных показателей сравнительной эффективности ................ 58

Методическая часть ......................................................................................... 63

Сравнительный анализ Профессиональных стандартов .......................... 64

Разработка учебного плана переподготовки по профессии «Оператор

роботизированной сварки» .......................................................................................... 67

Разработка учебной программы предмета «Спецтехнология» ................ 69

Разработка плана - конспекта урока ........................................................... 70

ЗАКЛЮЧЕНИЕ ................................................................................................... 74

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ......................................... 75

Приложение А - Спецификация ........................................................................ 78

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

3

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

ВВЕДЕНИЕ

В настоящее время особое значение приобрела проблема рационального использования всех имеющихся ресурсов сырья, материалов и электроэнергии. Повышение эффективности использования материальных ресурсов имеет большое значение, как для экономики отдельного предприятия, так и для государства в целом. От того на сколько рационально и грамотно используются ресурсы зависит как развитие экономики в целом, так и ее отдельных секторов. Результативность использования материальных ресурсов обеспечивает увеличение объемов производимой продукции при тех же размерах материальных затрат, и даже меньших.

Одним из основных направлений в решении этой проблемы является применение автоматической сварки.

В данном дипломном проекте рассматривается вопрос сборки и сварки рамы вибратора.

В связи с этим была поставлена задача – разработать технологию сварки сборки и сварки рамы вибратора и выбор оборудования для реализаций предлагаемой технологий с последующим применением его на предприятии.

Объектом разработки является технология изготовления металлоконструкции рамы вибратора.

Предметом разработки является процесс сборки и сварки планки.

Целью дипломного проекта является разработка технологического процесса сварки рамы вибратора с использованием роботизированной сварки в среде защитных газов.

Для достижения поставленной цели необходимо решить следующие задачи:

проанализировать базовый вариант;

проработать и обосновать проектируемый способ сварки рамы вибра-

тора;

провести необходимые расчеты автоматической сварки в среде защитных газов;

выбрать и обосновать сборочное и сварочное оборудование;

разработать технологию сварки рамы вибратора;

провести расчет экономического обоснования внедрения проекта;

разработать программу подготовки электросварщиков для данного вида сварки.

Таким образом, в дипломном проекте в технологической части разработан проектируемый вариант технологического процесса сварки рамы вибратора, включающий роботизированную сварку в среде защитных газов; в экономической части - приведено технико-экономическое обоснование данной разработки; методическая часть - посвящена проектированию программы подготовки сварщиков, которые могут осуществлять спроектированную технологию производства сварки рамы вибратора.

В процессе разработки дипломного проекта использованы следующие методы:

теоретические методы, включающие анализ специальной научной и технической литературы, а также обобщение, сравнение, конкретизацию данных, расчеты;

эмпирические методы, включающие изучение практического опыта и наблюдение.

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

5

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Инженерный раздел

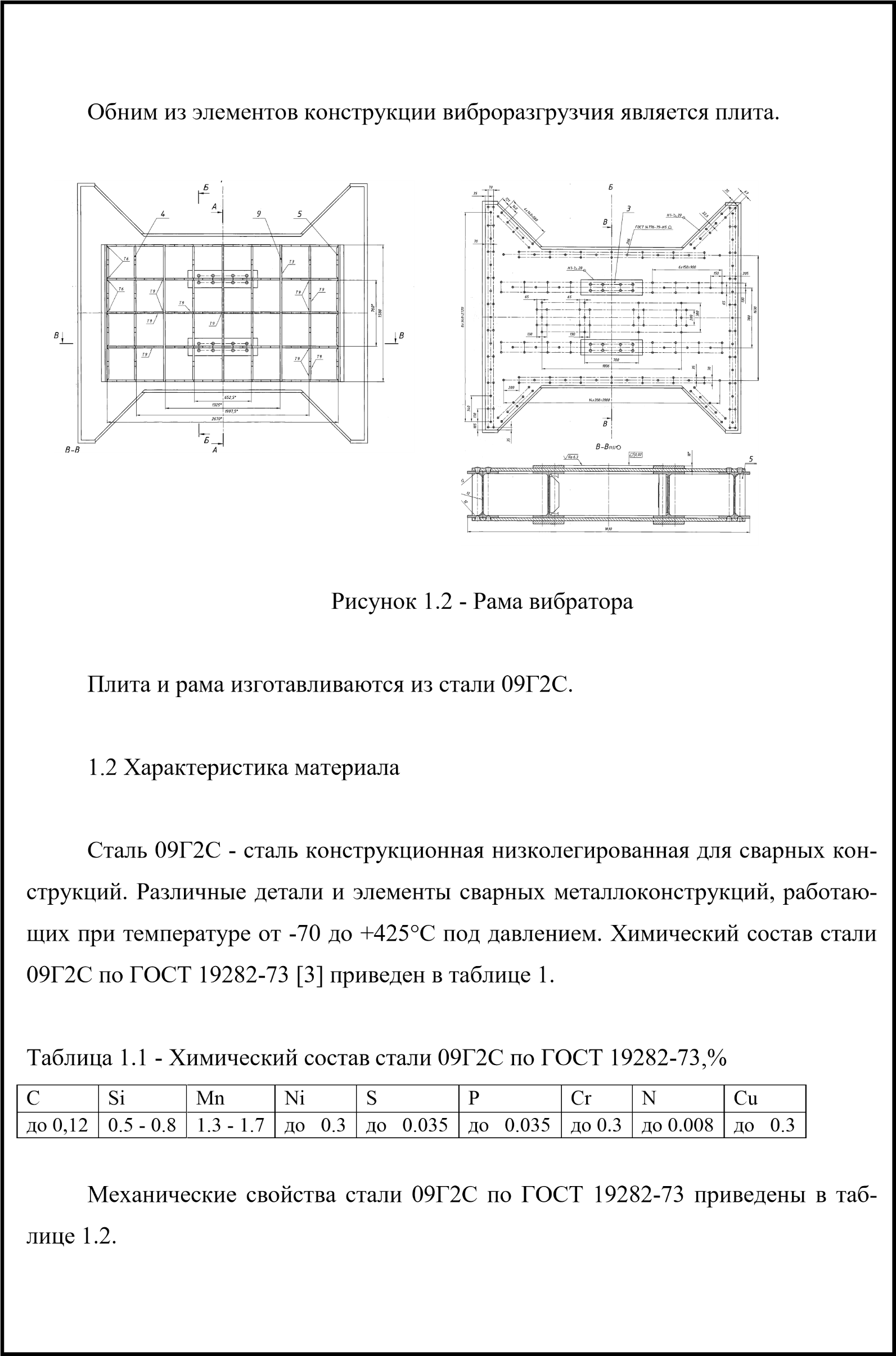

1.1 Описание изделия

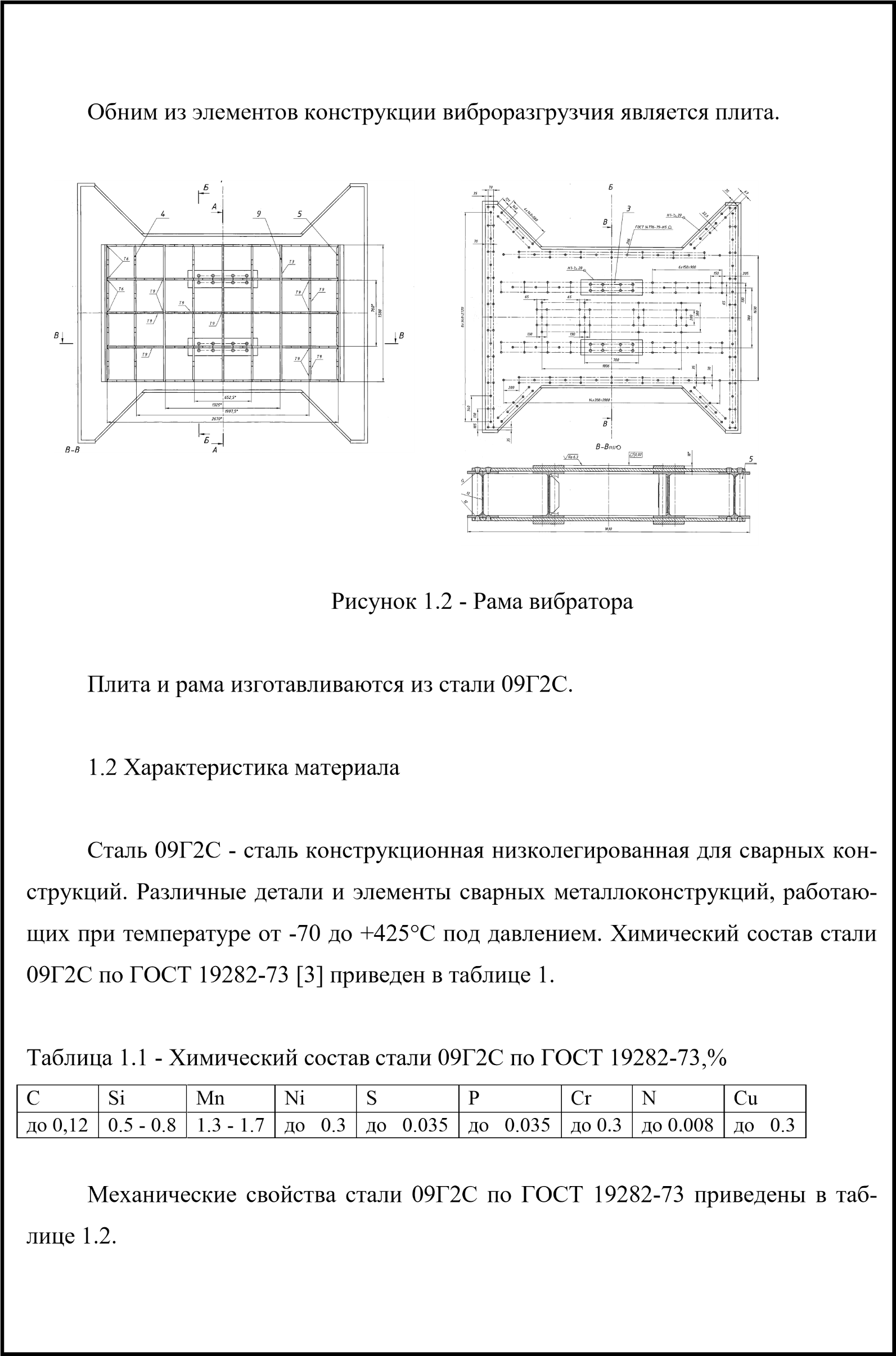

Виброразгрузчик относится к механизации и интенсификации выгрузки смерзшихся или слежавшихся сыпучих грузов из транспортных средств и может быть использован для рыхления и механизированной выгрузки из железнодорожных полувагонов, слежавшихся сыпучих материалов. Техническим эффектом предлагаемого технического решения является выгрузка смерзшихся или слежавшихся сыпучих грузов из железнодорожных полувагонов, имеющих различную высоту, с минимизированной ручной зачисткой, за счет виброразгрузчика, содержащего вибровозбудитель и направляющую раму, со смонтированным в ней, с возможностью вертикального перемещения, рабочим органом со штырями, при этом рабочий орган выполнен в виде плиты со штырями, на которой закреплен двухвальный электромеханический вибровозбудитель, и пригруз-подвеска, прикрепленный к плите посредством пружин; вибровозбудитель, выполнен из двух, снабженных тепловыми датчиками, виброударостойких электродвигателей, на концах валов роторов которых закреплены дебалансы; рама направляющая снабжена направляющими, ловителями, двумя опорными амортизированными балками и двумя откидными опорами; плита снабжена выносными кронштейнами.

Рисунок 1.1 – Виброразгрузчик 7218-М

|

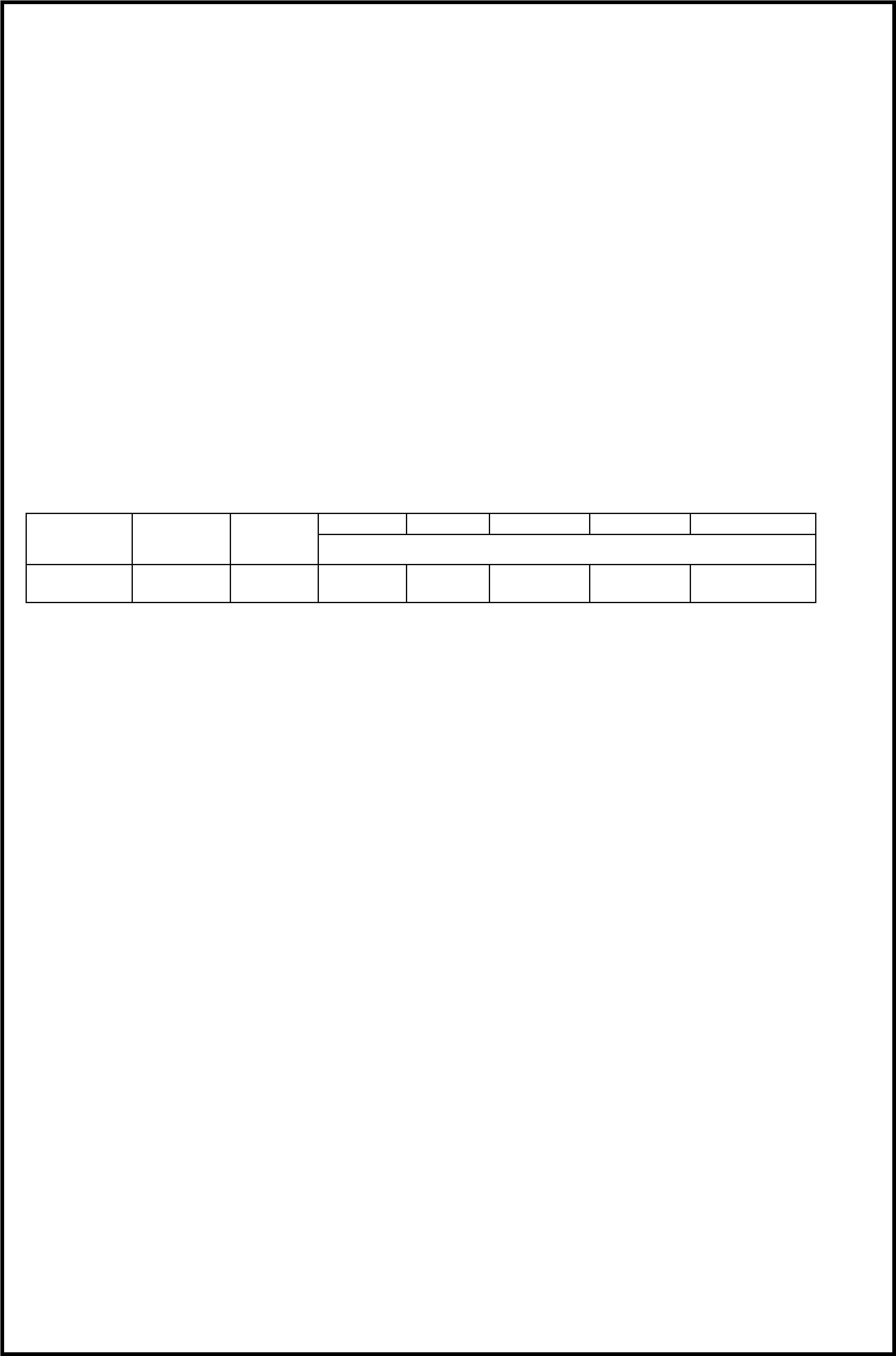

Таблица 1.2 - Механические свойства стали 09Г2С по ГОСТ 19282-73

Сортамент

|

Размер

|

Напр.

|

σв

|

σт

|

δ5

|

KCU

|

Термообр.

|

-

|

мм

|

-

|

МПа

|

МПа

|

%

|

2

кДж/м

|

-

|

Лист, ГОСТ 5520-79

|

|

|

430-

490

|

265-

345

|

21

|

590-640

|

Закалка и отпуск

|

Сталь

|

От 10 до 20

|

|

1520

|

1320

|

21

|

590

|

|

Технологические свойства стали 09Г2С по ГОСТ 19282-73 приведены в таблице 1.3.

Свариваемость:

|

без ограничений

|

Склонность к отпускной хрупкости:

|

не склонна

|

Таблица 1.3-Технологические свойства стали 09Г2С по ГОСТ 19282-73

Свариваемость стали

Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. В сварочной практике существуют такие понятия, как физическая и технологическая свариваемость [4].

Свариваемость оценивается степенью соответствия свойств сварного соединения тем же свойствам основного материала и его склонностью к образованию дефектов. Материалы делятся на хорошо, удовлетворительно, плохо и ограниченно свариваемые.

Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае сварива-

|

1.3 Выбор способа сварки

Наиболее распространенными способами сварки конструкционной низкоуглеродистой стали, являются: ручная дуговая сварка покрытым электродом, сварка под слоем флюса, дуговая сварка в защитных газах, сварка порошковой проволокой и проволокой сплошного сечения без дополнительной защиты, контактная сварка. Перечисленные способы сварки низкоуглеродистой стали, в тех или иных случаях имеют свои достоинства и недостатки. Так, по сравнению с другими способами сварка в защитных газах обладает рядом преимуществ [13]:

|

1) высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины;

|

2) возможность сварки в различных пространственных положениях;

|

3) возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке;

|

4) отсутствие операций по засыпке и уборке флюса и удалению шлака;

|

5) высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

|

малая зона термического влияния;

низкая стоимость при использовании активных защитных газов; 8) возможность полной механизации и автоматизации процессов.

|

В технологии производства сварной конструкции рамы вибратора, будет использоваться автоматическая сварка, так как сварные швы, которые требуется выполнить, имеют малую и среднюю протяженность.

|

Таким образом, для изготовления рамы вибратора выбираем автоматическую дуговую сварку в смеси защитных газов К-18 (corgon 18) плавящимся электродом.

|

|

|

|

1.4 Выбор сварочных материалов

Для полуавтоматической сварки в смеси защитных газов (Corgon 18) сварочными материалами являются: защитный газ и сварочная проволока.

Для получения качественного шва (отсутствие пор) с хорошими механическими свойствами применим легированную сварочную проволоку с повышенным содержанием раскисляющих примесей (марганца и кремния). Наиболее подходящая марка легированной проволоки Св-08Г2С ГОСТ 2246-70. Состав проволоки Св-08Г2С представлен в таблице 1.3.

Таблица 1.4 - Состав проволоки Св-08Г2С по ГОСТ 2246-70 [14]

Марка С,% Мn,% Si,% Сr,% Ni,% S,% Р,% не более

Св-08Г2С 0,05-0,11 1,8-2,10 0,7-0,95 <0,2 <0,25 0,025 0,03

Защитная среда

Ц елесообразнее применить для защиты сварочной ванны смесь аргона с углекислым газом. На производстве часто применяют смеси аргона, содержащие 20-25% СO2, а также смесь аргона с 20% СO2 и 5% O2. При содержании в смеси до 15% СO2 могут быть получены те же процессы, что и в чистом аргоне. С увеличением содержания углекислого газа повышается напряжение дуги и уменьшается ее длина. При содержании в смеси более 25% СO2 процессы сварки становятся близкими к процессам сварки в чистом углекислом газе. Однако только при содержании около 50% СO2 форма провара становится похожей на форму провара в чистом углекислом газе. Сварка в смеси аргона с 20-25% СO2 или с 20% СO2 и 5% O2 обеспечивает лучшее формирование шва и меньшее разбрызгивание, чем сварка в углекислом газе, а по сравнению со сваркой в аргоне получается лучше форма провара и меньшее излучение дуги; кроме того, в широком диапазоне силы тока можно получить процесс с частыми короткими замыканиями [31]. елесообразнее применить для защиты сварочной ванны смесь аргона с углекислым газом. На производстве часто применяют смеси аргона, содержащие 20-25% СO2, а также смесь аргона с 20% СO2 и 5% O2. При содержании в смеси до 15% СO2 могут быть получены те же процессы, что и в чистом аргоне. С увеличением содержания углекислого газа повышается напряжение дуги и уменьшается ее длина. При содержании в смеси более 25% СO2 процессы сварки становятся близкими к процессам сварки в чистом углекислом газе. Однако только при содержании около 50% СO2 форма провара становится похожей на форму провара в чистом углекислом газе. Сварка в смеси аргона с 20-25% СO2 или с 20% СO2 и 5% O2 обеспечивает лучшее формирование шва и меньшее разбрызгивание, чем сварка в углекислом газе, а по сравнению со сваркой в аргоне получается лучше форма провара и меньшее излучение дуги; кроме того, в широком диапазоне силы тока можно получить процесс с частыми короткими замыканиями [31].

Таблица 1.4 - Параметры режима сварки соединения Н5

| |

|

Скачать 4.08 Mb.

Скачать 4.08 Mb.

елесообразнее применить для защиты сварочной ванны смесь аргона с углекислым газом. На производстве часто применяют смеси аргона, содержащие 20-25% СO2, а также смесь аргона с 20% СO2 и 5% O2. При содержании в смеси до 15% СO2 могут быть получены те же процессы, что и в чистом аргоне. С увеличением содержания углекислого газа повышается напряжение дуги и уменьшается ее длина. При содержании в смеси более 25% СO2 процессы сварки становятся близкими к процессам сварки в чистом углекислом газе. Однако только при содержании около 50% СO2 форма провара становится похожей на форму провара в чистом углекислом газе. Сварка в смеси аргона с 20-25% СO2 или с 20% СO2 и 5% O2 обеспечивает лучшее формирование шва и меньшее разбрызгивание, чем сварка в углекислом газе, а по сравнению со сваркой в аргоне получается лучше форма провара и меньшее излучение дуги; кроме того, в широком диапазоне силы тока можно получить процесс с частыми короткими замыканиями [31].

елесообразнее применить для защиты сварочной ванны смесь аргона с углекислым газом. На производстве часто применяют смеси аргона, содержащие 20-25% СO2, а также смесь аргона с 20% СO2 и 5% O2. При содержании в смеси до 15% СO2 могут быть получены те же процессы, что и в чистом аргоне. С увеличением содержания углекислого газа повышается напряжение дуги и уменьшается ее длина. При содержании в смеси более 25% СO2 процессы сварки становятся близкими к процессам сварки в чистом углекислом газе. Однако только при содержании около 50% СO2 форма провара становится похожей на форму провара в чистом углекислом газе. Сварка в смеси аргона с 20-25% СO2 или с 20% СO2 и 5% O2 обеспечивает лучшее формирование шва и меньшее разбрызгивание, чем сварка в углекислом газе, а по сравнению со сваркой в аргоне получается лучше форма провара и меньшее излучение дуги; кроме того, в широком диапазоне силы тока можно получить процесс с частыми короткими замыканиями [31].