|

|

голякин диплом. Разработка технологического процесса изготовления рамы вибратора

Вращатель предназначен для крепления к нему адаптера для фиксации рамы вагона и обеспечения ее вращения на 360о. Вращатель состоит из опорноповоротного устройства с червячной передачей, червячного редуктора, трехфазного асинхронного электродвигателя и соединительной муфты.

Прижимы предназначены для фиксации деталей в приспособленииспутнике 5. Управление прижимами осуществляется при помощи пневмораспределителей.

Система управления кантователя

Система электрооборудования кантователя может работать в следующих режимах управления:

Ручной с местной панели управления;

Автоматический с местной панели управления;

Дистанционный автоматический по радиоканалу.

Система электрооборудования предназначена для обеспечения работы кантователя в заданном режиме и защиты обслуживающего персонала и его составных частей от аварийных ситуаций.

Система электрооборудования выполняет следующие функции:

включение и выключение электрооборудования кантователя;

управление операцией загрузки и вращением кантователя в ручном или автоматическом режиме;

дистанционное управление исполнительными устройствами кантователя по радиоканалу с переносного пульта;

непрерывный контроль положения исполнительных механизмов и световую индикацию их на панели управления;

аварийное завершение испытания при возникновении нештатных режимов работы.

Органы управления, визуализации и световой сигнализации размещены на двери шкафа. Светосигнальный маяк закрепляется снаружи в верхней части шка-

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

29

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

ет изменения в работе сварочной горелки, тем самым сводит к минимуму время на техническое обслуживание.

Особенности модели:

Шестиосевой робот предназначен для работы с большими деталями, за счет объемной рабочей площади

Отличается универсальностью крепления как в перевернутом виде, под углом так и в стандартном положении, для эффективного использования рабочего пространства

Выполняет сварочные работы на большой скорости

Соотношение радиуса рабочего действия и длины хода составляет1420 мм к 1066 мм

Совместно с встроенным контроллером R-30iB происходит интеграция с системой сварки, на базе контроллера подключается функция технического зрения

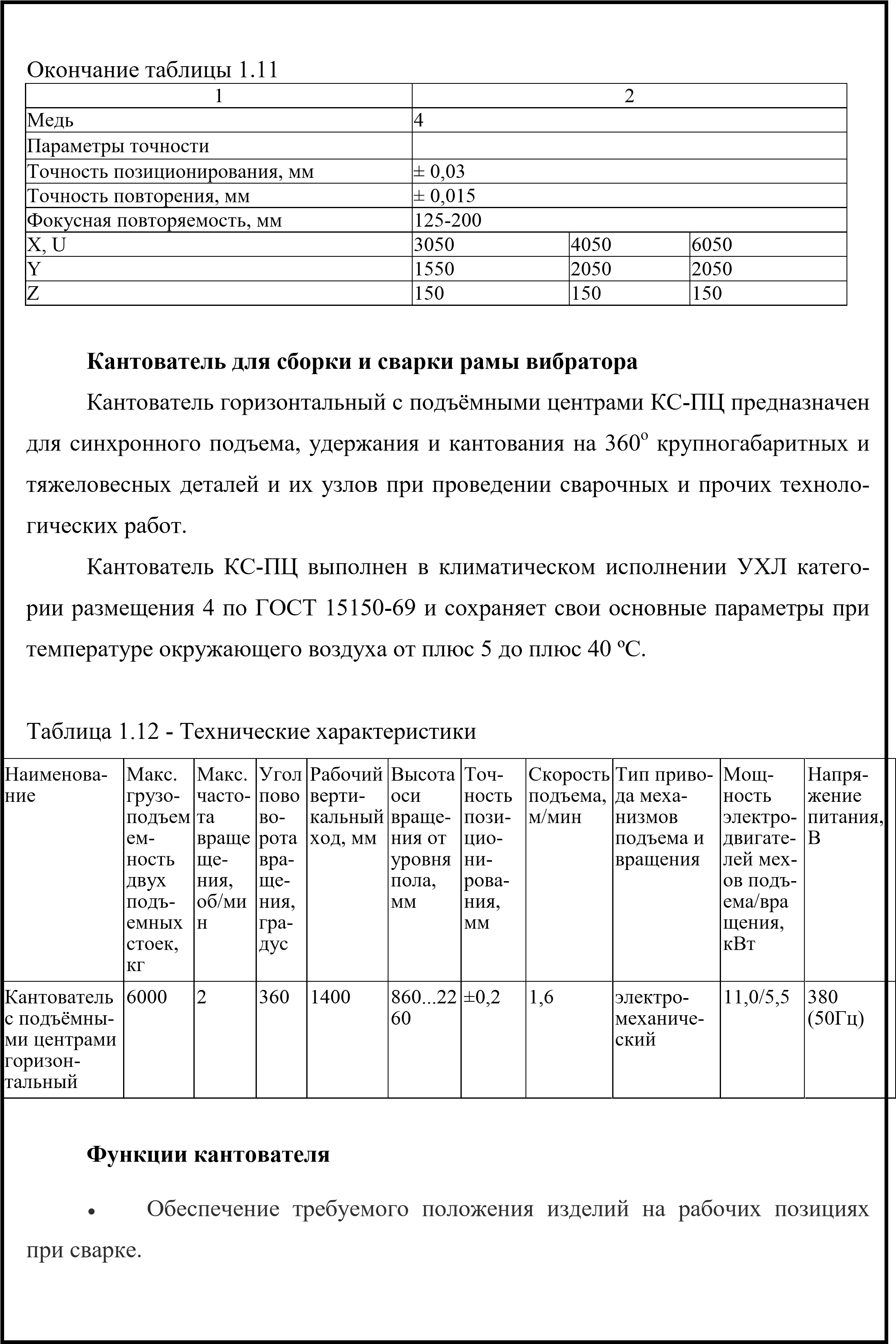

Таблица 1.13 - Технические характеристики

|

|

Количество осей

|

6

|

Общие сведения

|

|

Вес, кг

|

130

|

Технические характеристики станка

|

|

Грузоподъемность, кг

|

12

|

Диапазон температур

|

0°C - +45 °C

|

Интегрированные компоненты

|

Восемь встроенных входов и восемь встроенных выходов

|

Максимальный радиус действия

|

1420 мм

|

Стабильность повторяемости

|

± 0.08 мм

|

Электропитание

|

200 - 230 В

|

|

|

|

Сварочный источник LORCH S-RoboMIG

|

Источники питания для роботизированной сварки мощностью от 25 до 500 А. Данные аппараты были построены на основе импульсных аппаратов серии S.

|

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

31

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Магнитопорошковый контроль (МПД). Для обнаружения дефекта на поверхность контролируемого изделия наносят магнитный порошок. После намагничивания детали частички порошка соединяются в цепочку, а над дефектом они скапливаются под действием результирующей силы.

МПД предназначен для выявления тонких поверхностных и подповерхностных нарушений сплошности металла - дефектов, распространяющихся вглубь изделий. Такими дефектами могут быть трещины, волосовины, надрывы, флокены, непровары, поры. Чувствительность МПД определяется магнитными характеристиками материала контролируемого изделия, шероховатостью поверхности контроля, ориентацией намагничивающих полей по отношению к плоскости дефекта, качеством дефектоскопических средств и освещенностью контролируемой поверхности.

Виды наружных дефектов: перекос и смещение кромок, неравномерное сечение шва по ширине и толщине, подрезы кромок основного металла, прожоги, не провары, незаверенные углубления швов, наружные трещины в шве, основном металле и др.

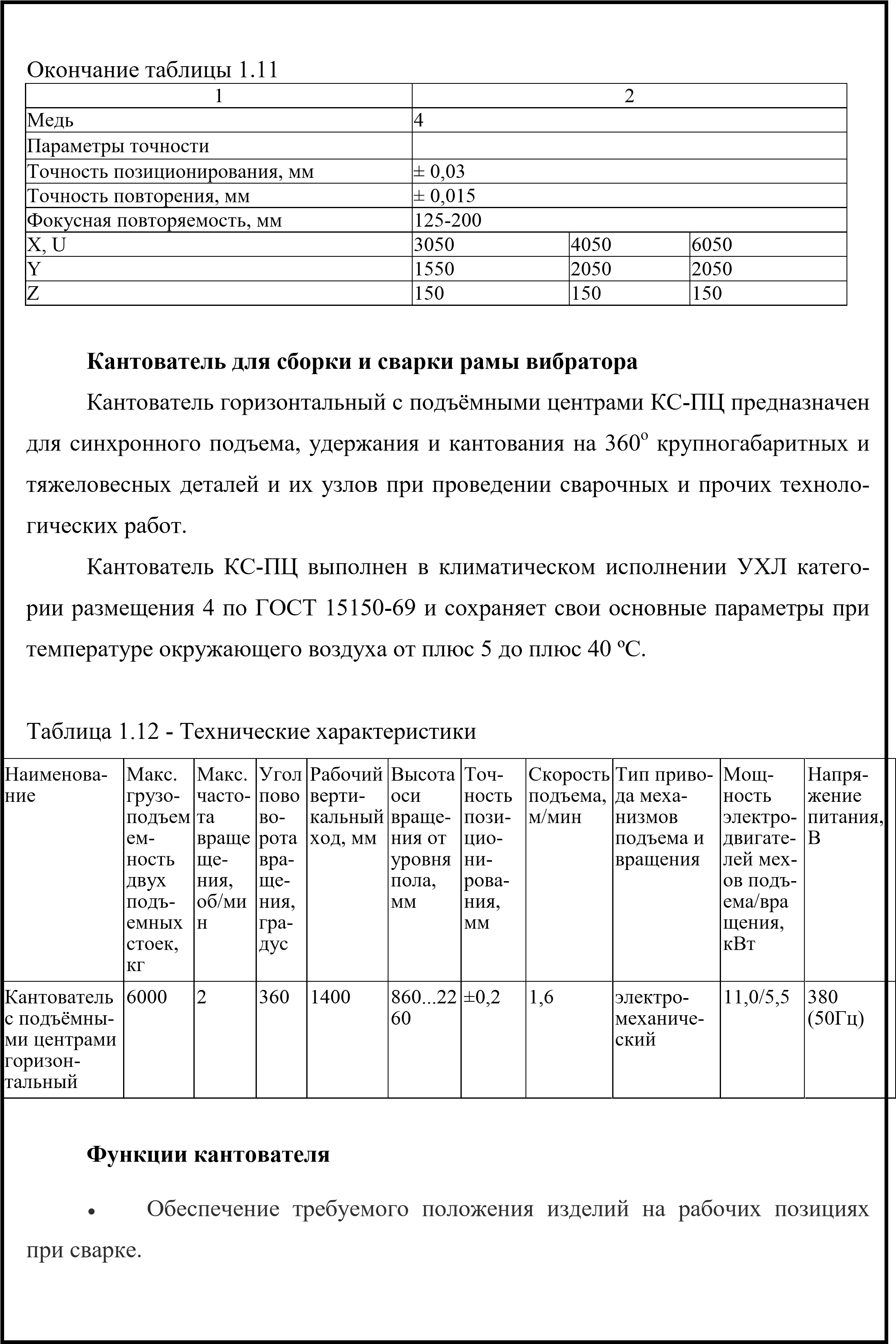

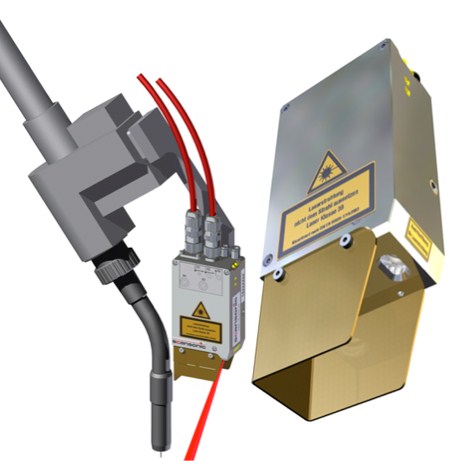

Лазерный датчик слежения за швом Scansonic TH 6D

Рисунок 1.10 - Лазерный датчик слежения за швом Scansonic TH 6D

|

Система оптического слежения за швом TH6D предназначена для использования в автоматизированных производственных процессах лазерной и дуговой сварки, клейки или в других технологических операциях, где требуется четкое и безошибочное позиционирование рабочего инструмента.

Триангуляционный датчик, не касаясь поверхности, определяет шов между деталями и передает информацию роботу о положении шва, размере зазоров, смещениях, а также ориентирует сварочную технику к обрабатываемой поверхности. Датчик очень надежен в эксплуатации. Особенно, благодаря встроенному фильтру, который отсекает посторонний свет, помехи, и обеспечивает бесперебойную работу даже вблизи обрабатываемой поверхности. Качественная обработка сигналов позволяет надежно отслеживать швы на деталях со сложной геометрией и на поверхностях, обладающих высоким коэффициентом отражения.

Таблица 1.14 - Технические характеристики лазерного датчика слежения за швом Scansonic TH 6D

Наименование M drive Rob 2Standart

Линий измерения 3

Диапазон измерения (ШхВ) мм 16х24

Разрешение, мм 0,03х0,07

Рабочее положение, мм 150(±12)

Диапазон частот, Гц 60-240

Рабочая температура +10˚Сдо+45˚С Размеры (ДхШхВ) мм 70х40х100

Вес, кг 0,53

1.7 Технологическая последовательность изготовления рамы вибратора

Таблица 1.15 – Технология изготовления № - Наименованиеоперации Содержание операции Используемое оборудование и ре-жимы

опера

ции

1 2 3 4

Заготовительная Раскройка листа на заготовки. Установка лазерной резки «FI-

Резка в размер BERMAK»

Транспортиров- Транспортировать заготовки Кран мостовой 4 т., ка на сборочно-сварочную плиту Транспортная тележка.

Окончание таблицы 1.15

1

|

2

|

3

|

4

|

3

|

Контрольная

|

Провести контроль габаритных размеров заготовок

|

Комплект измерительных приборов ГОСТ 7644-80,

Рулетка с диапазоном измерений от нуля до 10 000мм

|

4

|

Транспортиров-

ка

|

Транспортировать заготовки на сборочно-сварочную плиту

|

Кран мостовой 4 т.,

Транспортная тележка.

|

5

|

Сборка рамы

|

Установить, выполнить прихватки L=25 мм шаг 250 мм.

|

Кантователь КС-ПЦ, п/а Lorch S- RoboMIG.

dЭ=1,2, IСВ =285А, VСВ = 17 м/ч, Uд=25В, VПП =549 м/ч, qг = 15 л/мин

|

6

|

Сварка

|

Выполнить сварку сварных соединений Т3,Т9,Т6 ,У8по ГОСТ указанный в соответствии с требованиями чертежа

|

Сварочный робот dЭ=1,2, IСВ

=175А, VСВ = 17 м/ч, Uд=28В, VПП =549 м/ч, qг = 15 л/мин

|

7

|

Зачистка

|

Провести зачистку сварных швов

|

Шлифовальная машинка Bosch GWS26-230 JBVe, круг шлифовальный веерный лепестковый на шпильке

|

8

|

Транспортиров-

ка

|

Транспортировать верхнюю рамку и основание на сборочно-сварочную плиту

|

Кран мостовой 4 т.

|

9

|

Сборка

|

Установить раму на плиту. Выставить плиту на раму

|

п/а Lorch S- RoboMIG. dЭ=1,2, IСВ =285А, VСВ = 17 м/ч, Uд=25В, VПП =549 м/ч, qг = 15 л/мин

|

11

|

Сварка

|

Выполнить сварку Соединение Н5 по ГОСТ 14776-79

|

Сварочный робот dЭ=1,6, IСВ =350А, VСВ = 15±5 м/ч, Uд=25В,

VПП =226 м/ч, qг = 15 л/мин

|

12

|

Зачистка

|

Провести зачистку сварных швов

|

Шлифовальная машинка Bosch GWS26-230 JBVe, круг шлифовальный веерный лепестковый на шпильке

|

13

|

Контрольная

|

Выполнить визуальный контроль.

Выполнить магнитопорошковый контроль

|

Лупа 4х–10х увеличение, УШС МПД

|

Вывод: В технологической части разработан проектируемый вариант на основе анализа базового варианта технологического процесса изготовления рамы вибратора, при помощи роботизированной сварки в среде защитного газа. Выбрали способ сварки, сварочные материалы, рассчитали режимы сварки, определи-

|

лись со сварочным оборудование, так же разработали технологию последовательного изготовления изделия.

2 Экономический раздел

В ВКР спроектирован технологический процесс сборки и сварки рамы вибратора с применением автоматической (роботизированной) сварки в среде защитных газов.

По базовому варианту работа выполнялась механизированной (полуавтоматической) сваркой в среде СО2. При этом для сборки и сварки использовалась сварочная установка, в состав которой входили: сварочный полуавтомат ПДГ-251 с источником ВДГ-302, сварочная горелка, сварочная плита, баллон с углекислотой.

Проектируемая технология предполагает замену механизированной сварки рамы вибратора на автоматическую сварку в защитной смеси Corgon 18 (К-18)

(Аr-82%; СО2 – 18%).

2.1 Определение капиталообразующих инвестиций

Определение технологических норм времени для получения сварного изделия

Общее время на выполнение сварочной операции Тшт-к, ч., состоит из нескольких компонентов и определяется по формуле:

Тшт-к = tосн + tпз+ tв + tобс+ tп, (2.1)

| |

|

|

Скачать 4.08 Mb.

Скачать 4.08 Mb.