где Тшт-к − штучно-калькуляционное время на выполнение сварочной операции, ч.;

tосн− основное время, ч.;

tпз− подготовительно-заключительное время, ч.; tв− вспомогательное время, ч.;

tобс − время на обслуживание рабочего места, ч.; tп − время перерывов на отдых и личные надобности, ч.

Основное время (tосн, ч)– это время на непосредственное выполнение сварочной операции. Оно определяется по формуле:

tосн = Lшв (2.2)

Vсв

где Lшв− сумма длин всех швов, мΣLшв = 68,556 м;

Vсв− скорость сварки (проектируемый вариант), м/ч, Vсв = 15 м/ч;

Vсв – скорость сварки (базовый вариант), м/ч, Vсв = 8 м/ч

Определяем основное время по формуле для обоих вариантов

tосн =  = 8,6 ч. (базовый вариант) tосн = = 8,6 ч. (базовый вариант) tосн =  = 4,6 (проектируемый вариант) = 4,6 (проектируемый вариант)

Подготовительно-заключительное время (tпз) включает в себя такие операции как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т.д. При его определении общий норматив времени tпз делится на количество деталей, выпущенных в смену. Примем:

tпз = 10% от tосн

|

tпз (базовый вариант) tпз (базовый вариант)

tпз = 0,46 ч. (проектируемый вариант)

Вспомогательное время (tв) включает в себя время на заправку кассеты с электродной проволокой tэ, осмотр и очистку свариваемых кромок tкр, очистку швов от шлака и брызг tбр, клеймение швов tкл, установку и поворот изделия, его закрепление tуст: tв= tэ + tкр + tбр + tуст + tкл (2.3)

При полуавтоматической и автоматической сварке во вспомогательное время входит время на заправку кассеты с электродной проволоки. Это время можно принять равным tэ = 5 мин = 0,083 ч.

Время зачистки кромок или шва tкр(мин.) вычисляют по формуле:

tкр= Lшв (0,6 + 1,2 ∙ (nC − 1)) (2.4)

где nC − количество слоев при сварке за несколько проходов, nC=3; Lшв − длина шва, м, Lшв = 69м.

Рассчитываем время зачистки кромок или шва по формуле для обоих вариантов

tкр= 69 ∙ (0,6 + 1,2∙ (3-1)) = 205,7 мин. = 3,5 ч.

Сварка и в базовом и проектируемом варианте производится в один проход.

Время на очистку швов от шлака и брызг tбр(мин.) рассчитываем по формуле

tбр= Lшв (0,6 + 1,2 ∙ (nC − 1)) (2.5)

tбр=3,5 ч.

|

Время на установку клейма (tкл) принимают 0,03 мин. на 1 знак, tкл = 0,21 мин.= 0,0035 ч.

Время на установку, поворот и снятие изделия (tуст) зависит от его массы, данные указаны в таблице 2.1.

Таблица 2.1 − Норма времени на установку, поворот и снятие изделия в зависимости от его массы

-

Элементы работ

|

|

|

Вес изделия, кг

|

|

|

5

|

10

|

15

|

25

|

до 40

|

до 50

|

до 100

|

|

|

Время, мин

|

|

|

|

вручную

|

|

|

краном

|

|

Установить, повернуть, снять сборочную единицу и отнести на место складирования

|

1,30

|

3,00

|

4,30

|

6,00

|

5,20

|

6,30

|

8,40

|

tуст = 8,4 мин. = 0,14ч.

Таким образом рассчитываем значение tв для обоих вариантов (оно одинаково) tв= 0,083 + 3,5 + 3,5 + 0,14 + 0,0035 = 7,2 ч.

Время на обслуживание рабочего места (tобс) включает в себя время на установку режима сварки, наладку автомата, уборку инструмента и т.д., принимаем равным:

tобс= (0,06…0,08) ∙ tосн (2.6)

Рассчитываем время на обслуживание рабочего места (tобс) по формуле для обоих вариантов

|

tобс= 0,07 ∙ 8,6 = 0,6 ч. tобс= 0,07 ∙ 4,5 = 0,3 ч.

Время перерывов на отдых и личные надобности зависит от положения, в котором сварщик выполняет работы. При сварке в удобном положении

tп= 0,07 · tосн (2.7)

Рассчитываем tп по формуле для базового и проектируемого вариантов соответственно

tп= 0,07 ∙ 8,6= 0,6 ч. tп= 0,07 ∙ 4,5 = 0,3 ч.

Таким образом, расчет общего времени Тшт-к на выполнение сварочной операции по обоим вариантам производим по формуле

Тшт-к = 8,6 + 0,86+ 7,2 + 0,6 + 0,6 ≈17,86 ч. (базовый вариант)

Тшт-к = 4,6 + 0,46 + 7,2 + 0,3 + 0,3 ≈12,86 ч. (проектный вариант).

2.2 Расчет количества оборудования и его загрузки

1) Время сварки на одно изделие:

Тшт=Lшв/Vсв (2.8)

tосн=8,6 ч. (базовый вариант) tосн=4,6 ч. (проектируемый вариант).

|

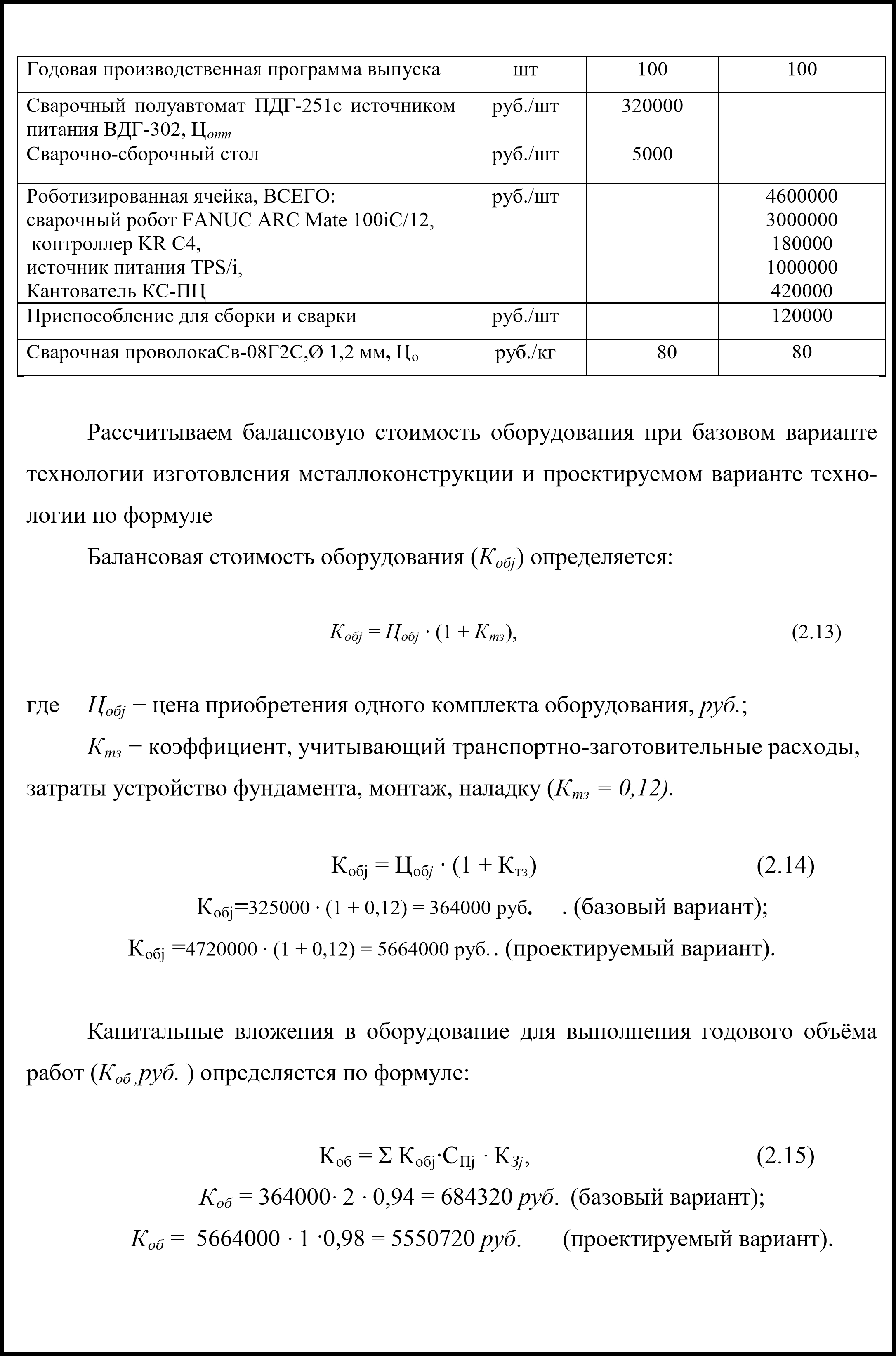

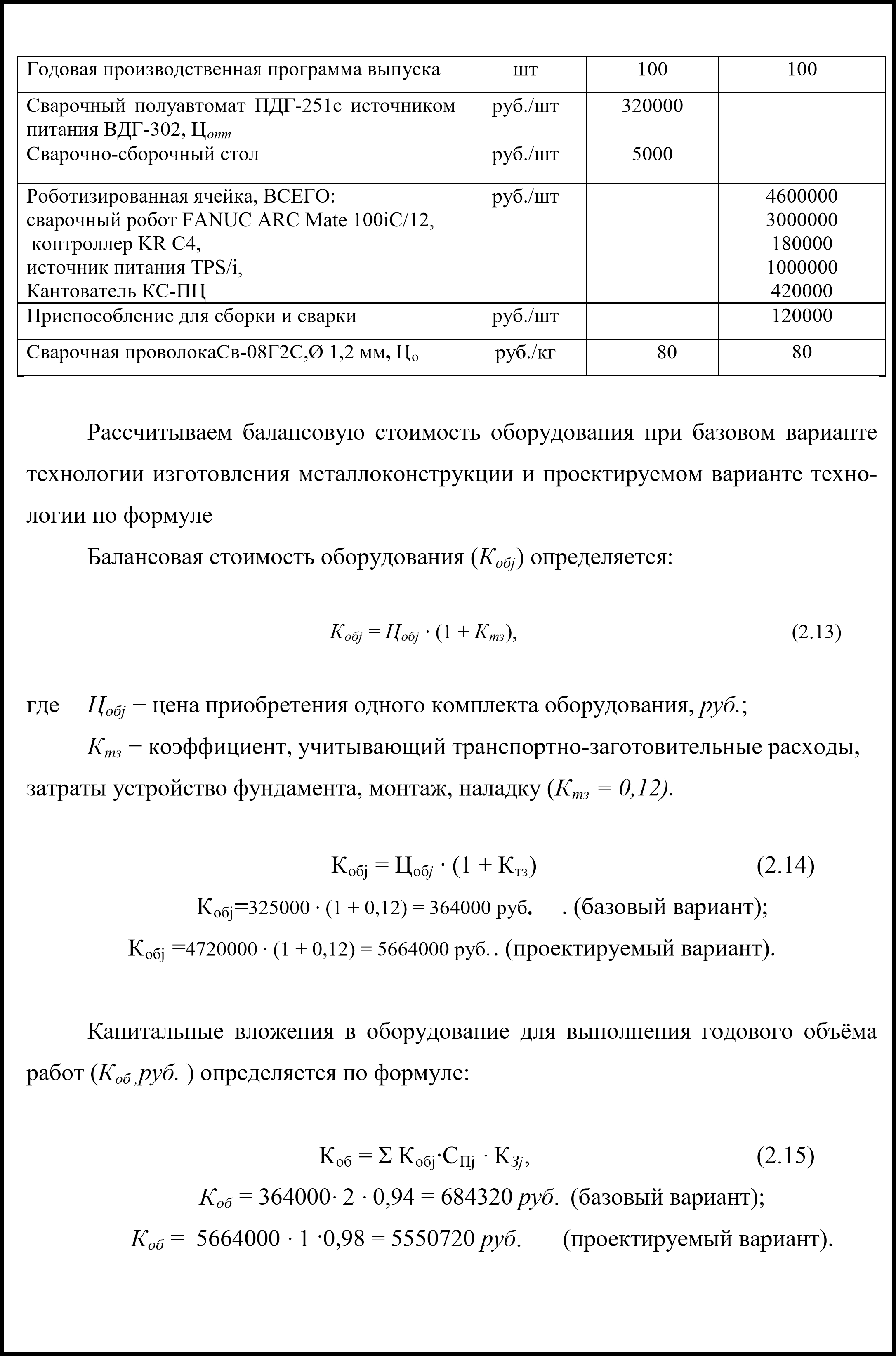

где Кобj − балансовая стоимость j-ого оборудования, руб.;

CПj − принятое количество j-ого оборудования, шт.;

КЗj − коэффициент загрузки j-ого оборудования, КЗj= 1, т.к. загрузка участка другой продукцией не предполагается.

Рассчитанные данные заносим в таблицу 2.3.

Таблица 2.3 − Расчеты капитальных вложений по вариантам

-

Статьи расчетов

|

Базовый вариант

|

Проектируемый вариант

|

Цена комплекта оборудования, руб.

|

325 000

|

4 720000

|

Балансовая стоимость оборудования (стоимость приобретения с расходами на монтаж и пусконаладочные работы), руб.

|

364 000

|

5 664 000

|

Количество комплектов оборудования, шт.

|

2

|

1

|

Суммарные капитальные вложения в технологическое оборудование, руб.

|

684320

|

5550720

|

Определение себестоимости изготовления металлоконструкций

2.4 Расчет технологической себестоимости металлоконструкций

Таблица 2.4 – Данные для расчета технологической себестоимости изготовления годового выпуска изделий

Показатели

|

Единицы

измерения

|

Базовый

вариант

|

Проектируемый

вариант

|

Сталь 09Г2С, Цк.

|

руб./т

|

40000

|

40000

|

Тариф на электроэнергию, Цэлм

|

руб./кВтчас

|

3,16

|

3,16

|

Защитный газ СО2, Цз.г

|

руб./л

|

0,08

|

|

Защитный газ (смесь К18), Цз.г

|

руб./л

|

|

0,13

|

Расход защитного газа

|

л/мин

|

8

|

26

|

|

|

Длина сварного шва

|

|

м

|

69

|

69

|

|

Квалификационный разряд электросварщика

|

|

разряд

|

4

|

5

|

Тарифная ставка, Тст

Сварщики

Вспомогательные рабочие

|

|

руб.

|

144

130

|

168

130

|

Масса конструкции

|

|

кг

|

5694

|

5694

|

Технологическая себестоимость формируется из прямых затрат, связанных с расходованием ресурсов при проведении сварочных работ в цехе. Расчет технологической себестоимости проводим по формуле (2.12).

Ст = МЗ + Зэ + Зпр , (2.12)

где МЗ - затраты на все виды материалов, основных, комплектующих и полуфабрикатов;

Зэ - затраты на технологическую электроэнергию (топливо);

Зпр - затраты на заработную плату с отчислениями на социальные нужды

(социальный взнос - 30% от фонда оплаты труда).

Расчет материальных затрат

К материальным затратам относятся затраты на сырье, материалы, энергоресурсы на технологические цели.

Материальные затраты (МЗ, руб.) рассчитываются по формуле (2.13).

МЗ = Со.м + Сдр +СЭН, (2.13)

где Со.м - стоимость основных материалов в расчете на одно металлоизделие, руб.;

Сэн - стоимость электроэнергии при выполнении технологической операции сварки металлоизделия, руб;

|

Сдр. - стоимость прочих компонентов в расчете на одно металлоизделие.

К основным - относятся материалы, из которых изготавливаются конструкции, а при процессах сварки также учитываются и сварочные материалы: электроды, сварочная проволока, присадочный материал (защитный газ, сварочный флюс).

Стоимость основных материалов (Со.м, руб.) в расчете на одно металлоизделие c учетом транспортно-заготовительных расходов рассчитывается по формуле

(2.14).:

Со.м = [Ск.м + Ссв.пр.+(Сзг + Ссв.фл.)] ∙ Ктр , (2.14)

где Ктр – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08.

Стоимость конструкционного материала (Ск.м)

Затраты на конструкционный материал, которым является сталь 20.

Ск.м = mк х Цк.м, (2.15)

где mк – масса конструкции, mк= 5,964 т;

Цк.м - цена одной тонны конструкционного материала, Цк.м=40000 руб.

Ск.м = 5,964 ∙ 40000 = 227760 руб.

Стоимость конструкционного материала составляет 40000 руб. как для базового, так и проектируемого вариантов.

Расчет затрат на электродную проволоку

Ссв.пр = Мнм ∙ ψ∙ Ц с.п. ∙ Ктр, (2.16)

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

46

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

где Мнм – масса наплавленного металла, кг; ψ- коэффициент разбрызгивания электродного металла (сварка в среде СО2-

ψ = 1,15-1,20; сварка в смеси К18 ψ = 1,01-1,04);

Цс.п.- оптовая цена 1 кг сварочной проволоки, Цс.п = 80 руб.;

Ктр – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08.

Масса наплавленного металла Мнм рассчитывается по формуле:

Мнм = Vнм∙ρнм , (2.17)

где Vнм- объем наплавленного металла, см3;

3 3 ρнм - плотность наплавленного металла, г/см (ρстали = 7,8 г/см ).

Объем наплавленного металла Vнм рассчитывается по формуле:

Vнм = Lшв∙ Fо , (2.18)

где Fо – площадь поперечного сечения наплавленного металла, см2; Lшв - длина сварного шва, см.

Исходные данные для расчетов: Lшв = 69 м = 6900 см

Fо = 1218 мм2 = 121,8 см2.

Vнм = 69 ∙ 122 = 835012 см3.

Мнм = 835012 ∙ 7,8 = 6513094 г ≈ 6513,094 кг

Производим расчеты Ссв.пр на изготовление одной металлоконструкции по формуле:

Ссв.пр = 6513 ∙ 1,2 ∙ 80 ∙ 1,05 = 656510 руб. (базовый вариант – сварка в СО2)

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

47

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Ссв.пр = 6513∙ 1,02 ∙ 80 ∙ 1,05 = 558034 руб. (проектируемый вариант – сварка в защитной смеси К-18).

Расчет затрат на защитный газ проводим по формуле (2.19).

Сдр= tосн∙ qзг ∙ kР ∙ Цзг ∙ Кт , (2.19)

где tосн− время сварки в расчете на одно металлоизделие, базовый вариант tосн =

8,6 ч., проектируемый вариант tосн = 4,6 ч.; qзг − защитного газа, СО2 – 8 л/мин., смесь К18 - 16 л/мин.; kр − коэффициент расхода газа, kР = 1,1;

3

Ц зг − цена газа за один дм газа в свободном состоянии, СО2 – 0,08 руб./ дм , смесь К18 – 0,13 руб./дм3;

3

Ктр – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08.

Сдр = 86 ∙ 8 ∙ 1,1 ∙ 0,08∙ 1,05 = 63 руб. (базовый вариант – защитный газ СО2)

Сзг= 46∙ 16 ∙ 1,1 ∙ 0,13∙ 1,05 = 110,5 руб. (проектируемый вариант – защитная смесь К-18)

Стоимость основных материалов (Со.м, руб.) в расчете на одно металлоизделие c учетом транспортно-заготовительных расходов рассчитывается по формуле:

Со.м = (227760 + 656510+ 63)1,05=928490 руб.

Со.м = (227760 + 558034+ 110)1,05=825199 руб.

Затраты на электроэнергию, Зэ расходуемую на выполнение технологической операции сварки металлоизделия, рассчитываются по следующей формуле:

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

48

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Тст - тарифная ставка; для сварщиков в базовом варианте - 144 руб./час., в проектируемом - 168руб./час.; для вспомогательных рабочих - 130 руб/час.;

Ч - количество рабочих; в базовом варианте сварщиков Чсв = 5 чел. в проектируемом Чсв = 3 чел.

N - годовая программа выпуска металлоизделий, N = 100 шт.

Рпв –расценка за единицу изделия для сварщиков Рпвсв и вспомогательных рабочих Рпввс, руб.;

Кпр – коэффициент премирования, (данные предприятия), Кпр = 1,5;

Ксс − коэффициент, учитывающий отчисления на социальные нужды (социальный взнос), Ксс = 1,3;

Кд - коэффициент, определяющий размер дополнительной заработной платы, (статья «Дополнительная заработная плата производственных рабочих» отражает выплаты, предусмотренные законодательством за непроработанное в производстве время (оплата отпускных, компенсаций, оплата льготных часов подросткам, кормящим матерям). Размер выплат предусмотрен обычно в пределах 10% -

20% от основной зарплаты), Кд - 1,2;

Двр – доплата за вредные условия труда, руб.

Рпвсв = 144 · 1870 ·5 /100=13464 руб. (базовый вариант)

Рпвсв = 168 · 1870 · 3 /100=9425 руб. (проектируемый вариант)

Доплата за вредные условия труда (только для сварщиков) рассчитывается по формуле

Двр = Тст ·Твр , (2.25)

где Двр – доплата за вредные условия труда, руб.;

Тст – тарифная ставка сварщиков, для базового варианта Тст = 144 руб.; для проектируемого Тст = 168 руб.;

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

51

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

Твр – время работы во вредных условиях труда,

Твр = Тшт-к (0,05 …0,51), мин.; для полуавтоматической и роботизированной сварки коэффициент принимаем соответственно 0,51 и 0,05.

Выполним расчет расходов на оплату труда рабочих Зпр (с учетом доплат за вредность для сварщиков) приходящихся на одно изделие:

Двр = 144 · 8,6 ·8,6· 0,5 =4954 руб. (базовый вариант) Зпр = 13464 + 4954 =18418 руб.

Двр = 168· 4,6 ·4,6· 0,5 = 1777 руб. (проектный вариант) Зпр = 9425 + 1777 =3175 руб.

Выполним расчет расходов на оплату труда рабочих Зпр на годовую программу:

Згод = N · Зпр

Згод = 100 · 18418 = 1841800 руб. (базов. вариант)

Згод = 100 · 11202 = 1120200руб. (проект. вариант)

Приведем расчетные данные технологической себестоимости Ст изготовле-

ния годового объема выпуска металлоконструкций (N = 100 шт.) в таблицу 2.5.

Таблица 2.5 – Результаты расчета технологической себестоимости изготовления годового выпуска металлоконструкций

Статьи затрат

|

Базовый вариант

|

Проектный вариант

|

Затраты на основные материалы, Со.м , руб.

|

928490

|

825095

|

Затраты на технологическую электроэнергию (топливо), Сэн, руб.

|

15874046

|

9921279

|

Затраты на заработную плату с отчислениями на социальные нужды (социальный взнос), Зпр, руб.

|

18418

|

11202

|

Технологическая себестоимость, Ст, руб./металлоизделие

|

16820954

|

10757578

|

Расчет производственной себестоимости изготовления металлоизделия

|

Производственная себестоимость (СПР, руб.) включает затраты на производство продукции, обслуживание и управление производством, расчет СПР проводят по формуле:

СПР = Ст + Рпр + Рхоз , (2.26)

где Ст − технологическая себестоимость, руб.;

Рпр – общепроизводственные (цеховые) расходы, руб.;

Рхоз – общехозяйственные расходы, руб.

В статью «Общепроизводственные расходы» (Рпр, руб.) включаются:

− амортизационные отчисления технологического оборудования, установленного в цехе;

− расходы на содержание и эксплуатацию оборудования;

− расходы на оплату труда управленческого и обслуживающего персонала цехов, сигнализацию, отопление, освещение, водоснабжение цехов;

− расходы на охрану труда работников и др.

Рпр = СА + Ср +Рпр (2.27)

где СА – затраты на амортизацию оборудования, руб.;

Ср - на ремонт и техническое обслуживание оборудования, руб.;

РПР* - расходы на содержание производственных помещений (отопление, освещение).

Затраты на амортизацию оборудования, приходящиеся на одно изделие (СА), при базовом варианте технологии изготовления металлоконструкции и проектируемом варианте технологии рассчитаем по формуле:

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

53

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

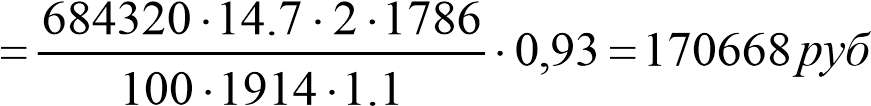

А Коб ⋅Н А ⋅no ⋅Тшт−к О (2.28)

С = ⋅К 100⋅ФД ⋅КВ

где Коб − балансовая стоимость единицы оборудования, руб.;

НА − норма годовых амортизационных отчислений, %; для механизированной сварки НА = 14,7 %;

ФД − действительный эффективный годовой фонд времени работы оборудования, час. ФД = 1914 час.;

Тшт-к − время на выполнение сварочной операции на годовую программу производства, час.;

KО – коэффициент загрузки оборудования, KО = 0,9; nо – количество оборудования, шт.;

KВ − коэффициент, учитывающий выполнение норм времени, KВ = 1,1. Базовый вариант:

СА  . .

Проектируемый вариант

СА  . .

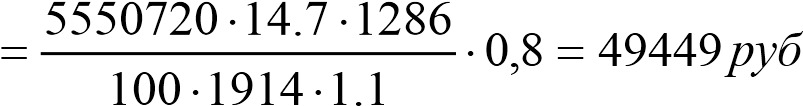

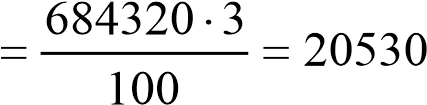

Другие затраты на ремонт и техническое обслуживание оборудования, Ср, руб. рассчитываются по формуле:

Ср = Коб100⋅Д (2.29) Ср = Коб100⋅Д (2.29)

где Коб – капитальные вложения в оборудование и техоснастку, руб.;

|

Значение Д принимается равным 3 %.

Ср  руб руб

Ср  . .

Расходы на содержание производственных помещений (отопление, освещение), прочие цеховые расходы принимаются в процентах от заработной платы производственных рабочих

%

РПР* = РПР ⋅ЗПо , (2.30)

100

Р (базовый вариант); (базовый вариант);

Р  (проектируемый вариант). (проектируемый вариант).

где ЗПпр − заработная плата производственных рабочих, руб.;

%РПР – процент общепроизводственных расходов на содержание производственных помещений и прочих цеховых расходов, %. РПР = 10%.

Расчет общехозяйственных расходов. В статью «Общехозяйственные расходы» (РХОЗ, руб.) включаются: расходы на оплату труда, связанные с управлением предприятия в целом, командировочные; канцелярские, почтово-телеграфные и телефонные расходы; амортизация зданий и сооружений общезаводского назначения; расходы на содержание зданий и сооружений общезаводского назначения (ремонт и расходы по эксплуатации, отопление, освещение, водоснабжение заводоуправления, прочие расходы по содержанию и охране, содержание легкового автотранспорта, обязательное страхование работников от несчастных случа-

|

ев на производстве и профзаболеваний и т.д.). Эти расходы рассчитываются в процентах от основной заработной платы производственных рабочих по формуле:

%Р ⋅ЗПо

РХОЗ = ХОЗ

100 , (2.31)

где ЗП − основная заработная плата производственных рабочих, руб.;

% РХОЗ – процент общехозяйственных расходов, % РХОЗ = 25%.

РХОЗ  (базовый вариант); (базовый вариант);

РХОЗ  (проектируемый вариант). (проектируемый вариант).

Выполним расчет общепроизводственных расходов (2.27) по базовому варианту:

Рпр = 170668+ 20530 +1842 = 193040 руб.

по проектируемому варианту:

Рпр = 49449 + 166522 +1120 = 217091 руб.

Выполним расчет производственной себестоимости по формуле (2.26) По базовому варианту:

СПР = 16820954 + 193040 + 4605 = 17018599 руб.

По проектируемому варианту

|

СПР = 10757576 + 217091 + 2801 = 10977468 руб.

2.5 Расчет полной себестоимости

Расчет полной себестоимости изготовления металлоконструкций, Сп производим по формуле:

СП = СПР + Рк, (2.32)

где Рк – коммерческие расходы, руб.

Расчет коммерческих расходов. В статью «Коммерческие расходы» (Рк, руб.) включаются расходы на производство или приобретение тары, упаковку, погрузку продукции и доставку её к станции, рекламу, участие в выставках. Эти расходы рассчитываются по формуле:

где %Рк – процент коммерческих расходов от производственной себестоимости, %Рк = 0,1-0,5%.

(базовый вариант) (базовый вариант)

СП = 17018599+ 17019 = 17035618 руб.

СП = 10977468+ 10977 = 10988445 руб.

Результаты расчетов себестоимости изготовления металлоизделий сводятся в таблицу 2.6

|

Статьи затрат

|

Базовый вариант

|

Проектируемый вариант

|

Отклонения (+,-) проектируемый вариант в сравнении с базовым

|

1

|

2

|

3

|

4

|

1. Материальные затраты:

|

928490

|

825095

|

103395

|

2. Затраты на технологическую электроэнергию

|

15874046

|

9921279

|

5952767

|

3. Заработная плата производственных рабочих

|

18418

|

11202

|

7216

|

Итого технологическая себестоимость, Ст

|

16820954

|

10757576

|

6063378

|

4. Общепроизводственные расходы, РПР

|

193040

|

217091

|

-24051

| Таблица 2.6 – Калькуляция себестоимости по сравниваемым вариантам, руб.

Окончание таблицы 2.6

-

1

|

2

|

3

|

4

|

5. Общехозяйственные расходы, Рхоз.

|

4605

|

2801

|

1804

|

Итого производственная себестоимость, Спр

|

17018599

|

10977468

|

6041131

|

6. Коммерческие расходы, Рк

|

17019

|

10977

|

6042

|

Итого полная себестоимость, Сп

|

17035618

|

10988445

|

6047173

|

2.6 Расчет основных показателей сравнительной эффективности

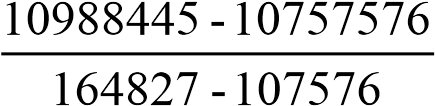

Расчет годовой экономии по полной себестоимости, ∆Сп, руб., производим по формуле:

∆Сп = Сп1 – Сп2, (2.34)

∆Сп =17035618 - 10988445= 6047173

где Сп1, Сп2 - полная себестоимость годового выпуска продукции по базовому и проектируемому вариантам соответственно.

Технологическая себестоимость в проектируемом варианте меньше технологической себестоимости в базовом варианте за счет снижения расходов на заработ-

|

ную плату и общехозяйственные нужды, а также за счет снижения коммерческих расходов.

Расчет прибыли от реализации годового объема металлоизделий по базовому и проектируемому вариантам, П, руб. рассчитываем по формуле (2.35).

Сначала рассчитываем отпускную цену металлоконструкции (Ц, руб.) по формуле (2.33) по базовому и проектируемому вариантам. Среднеотраслевой коэффициент рентабельности продукции, Кр , определяющий среднеотраслевую норму доходности продукции и учитывающий изменение качества металлоизделия (надежность, долговечность) в эксплуатации принимаем равным соответственно в базовом варианте - 1,3; в проектируемом - 1,5.

Ц = (Сп * K р ) / N , (2.35)

где N – годовой объем выпуска изделий, шт., N = 100

Ц1 = (17035618⋅ 1,3)/100 = 221463 руб.

Ц2 = (10988445⋅ 1,5)/100 = 164827 руб.

Рассчитываем выручку от реализации годового объема металлоизделий (В) по базовому и проектируемому вариантам:

В = Ц ∗ N (2.36)

В1 = 221463 ⋅ 100 = 22146300 руб.

В2 = 164827 ⋅ 100 = 16482700 руб.

Соответственно, прибыль от реализации годового объема металлоизделий в соответствии с формулой (2.33) по базовому и проектируемому вариантам будет равна разнице между выручкой и полной себестоимостью производственной программы выпуска металлоизделий

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

59

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

П = В – Сп , (2.37)

П1 = 22146300 - 17035618 = 5110682 руб.

П2 = 16482700 – 10988445 = 5494255 руб.

Изменение (прирост, уменьшение) прибыли ∆П в проектируемом варианте в сопоставлении с базовым рассчитывается по формуле:

∆П = П2 - П1 , (2.38)

∆П = 54942550 - 5110682 = 3835730 руб.

Определение точки безубыточности (критического объема выпуска металлоконструкций, Nкр) проводим по формуле по базовому и проектируемому вариантам:

N кр = Cпост

Ц−Спер. , (2.39)

где Nкр - критический объем выпуска продукции, металлоизделий в расчете на год;

Cпост. - постоянные затраты (полная себестоимость годовой производственной программы выпуска металлоизделий Сп, за вычетом технологической себестоимости в расчете на годовую программу выпуска, Ст);

Ц - отпускная цена металлоконструкции, руб./изделие;

Спер - переменные затраты, включающие технологическую себестоимость единицы изделия, руб./изделие.

Спер=Стех/N (2.40)

Спер=16820954/100 = 168209,54 руб

Спер=10757576/100 = 107575,76 руб

|

Nкр1 = 17035918221463 −-16820954168210 = 4 шт.

Nкр2 =  = 51 шт. = 51 шт.

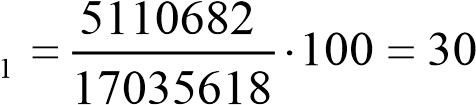

Расчет рентабельности продукции, R, выполняем по формуле:

R= П *100 (2.41)

Сп

R % %

R % %

Расчет производительности труда (выработка в расчете на 1 производственного рабочего (в базовых ценах), тыс. руб./чел.), Птр производим соответственно по базовому и проектируемому вариантам:

В

Птр =

Ч ор , (2.42)

Птр1 =  = 4429260 руб./чел. = 4429260 руб./чел.

Птр2 =  = 5494233 руб./чел. = 5494233 руб./чел.

Расчет срока окупаемости капитальных вложений, То производим по формуле:

То =∆Кд (2.43)

∆П

То =  =1,44года =1,44года

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

61

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

|

После проведения экономических расчетов сгруппируем результирующие показатели экономической эффективности в виде таблицы.

Таблица 2.7 – Технико-экономические показатели проекта

№

п/п

|

Показатели

|

Ед. измерения

|

Значение показателей

|

Изменение

показателей

(+,-)

|

Базовый вариант

|

Проектируемый вариант

|

1

|

2

|

3

|

4

|

5

|

6

|

1

|

Годовой выпуск продукции, N

|

шт.

|

100

|

100

|

-

|

2

|

Выручка от реализации годового выпуска продукции,

В

|

руб.

|

22146300

|

16482700

|

5663600

|

3

|

Капитальные вложения, К

|

руб.

|

684320

|

5550720

|

-486640

|

4

|

Технологическая себестоимость металлоизделия, Ст

|

руб.

|

16820954

|

10757576

|

6063378

|

Окончание таблицы 2.7

1

|

2

|

3

|

4

|

5

|

6

|

5

|

Полная себестоимость годового объема выпуска металлоизделий, Сп

|

руб.

|

17035618

|

10988445

|

6047173

|

6

|

Прибыль от реализации годового объема выпуска, П

|

руб

|

5110682

|

5494255

|

-383573

|

7

|

Численность производственных рабочих, Ч

|

чел.

|

5

|

3

|

2

|

8

|

Производительность (выработка в расчете на 1 производственного рабочего, в базовых ценах), Птр

|

руб./чел.

|

4429260

|

5494233

|

-1064973

|

9

|

Рентабельность продукции, R

|

%

|

20

|

50

|

30

|

10

|

Срок окупаемости дополнительных капитальных вложений (Ток)

|

год

|

1,44

|

|

|

11

|

Точка безубыточности (критический объем выпуска металлоизделий)

|

шт.

|

4

|

51

|

-46

|

Вывод: Предложенный в проекте технологический способ сварки металлоизделия эффективен, прежде всего, в сфере эксплуатации за счет повышения качества и увеличения срока службы сварных соединений металлоизделия.

|

В сфере производства изделия экономия по себестоимости обеспечена за счет сокращения доли общепроизводственных и общехозяйственных расходов в удельной себестоимости металлоизделия, поскольку эти затраты, оставаясь неизменными в целом по предприятию, списываются на себестоимость изделий пропорционально заработной плате производственных рабочих.

3 Методическая часть

В технологической части разработанного дипломного проекта разработана технология сборки и сварки рамы вибратора. В процессе разработки предложена замена механизированной сварки рамы на электродуговую сварку с использованием роботизированного сварочного комплекса. Для осуществления данного технологического процесса разработана технология, предложена замена сборочного и сварочного оборудования на более современное, что позволяет использование сварочного автомата для производства процесса сварки. Реализация разработанной технологии предполагает подготовку рабочих, которые могут осуществлять эксплуатацию, наладку, обслуживание и ремонт предложенного оборудования.

К сварочным работам по проектируемой технологии допускаются рабочие по профессии «Оператор роботизированной сварки» уровень квалификации 3. В базовой технологии работы выполнялись рабочими по профессии «Сварщик частично механизированной сварки плавлением» (4-го разряда), в связи с этим целесообразно разработать программу переподготовки рабочих сварочной специализации и провести данную программу в рамках промышленного предприятия.

| |

|

|

|

|

|

ДП 44.03.04.614 ПЗ

|

Лист

|

|

|

|

|

|

63

|

Изм.

|

Лист

|

№ документа

|

Подпись

|

Дата

| |

Скачать 4.08 Mb.

Скачать 4.08 Mb.