Диплом по теме: Труба с отводом. Диплом. Разработка технологического процесса изготовления Труба с отводом

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

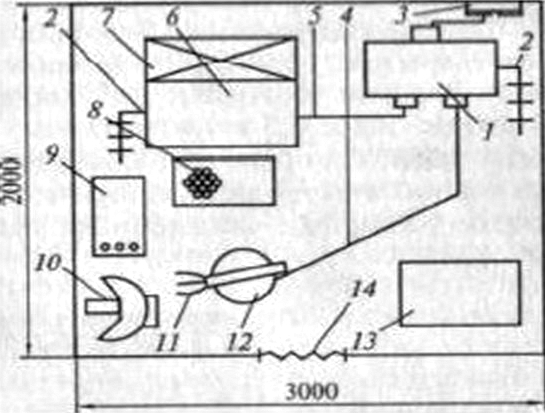

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ БАШКОРТОСТАН ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ УЧРЕЖДЕНИЕ ИШИМБАЙСКИЙ ПРОФЕССИОНАЛЬНЫЙ КОЛЛЕДЖ ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА ТЕМА: «Разработка технологического процесса изготовления «Труба с отводом» Выполнил обучающийся гр. ЭГС-2 Пряхин Григорий Алексеевич Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)) Руководитель работы Азаровна Валентина Ивановна 2022 г. МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ БАШКОРТОСТАН ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ УЧРЕЖДЕНИЕ ИШИМБАЙСКИЙ ПРОФЕССИОНАЛЬНЫЙ КОЛЛЕДЖ РАСЧЁТНАЯ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА ТЕМА: «Разработка технологического процесса изготовления «Труба с отводом» Выпускника гр. ЭГС-2 Пряхина Григория Алексеевича Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)) Консультант по специальной технологии Азаровна В. И. Работа допущена с оценкой Руководитель работы Азаровна В. И МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ БАШКОРТОСТАН ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ УЧРЕЖДЕНИЕ ИШИМБАЙСКИЙ ПРОФЕССИОНАЛЬНЫЙ КОЛЛЕДЖ согласовано утверждаю Зам. Директора по УПР Директор ГБПОУ ИПК Р. Г. Баширова Т. С. Сатлыков « 1 » декабря 2021 г. « 1 » декабря 2021 г. ЗАДАНИЕ на письменную экзаменационную работу Выпускнику гр. ЭГС-2 Пряхину Григорию Алексеевичу ТЕМА: «Разработка технологического процесса изготовления «Труба с отводом» Содержание Введение 1. Назначение описываемой конструкции «Труба с отводом» 2. Рабочее место сварщика 3. Общие положения по технологии и технологические условия на изделие, основной и сварочный материал 4. Технологический процесс сборки и сборка «Трубы с отводом» 5. Выбор метода контроля 6. Безопасные условия труда и техника безопасности 7. Заключение Литература Приложение 1 Содержание графической части 1. Технологическая карта «Технологический процесс сборки и сборка «Трубы с отводом» 2. Сборочный чертёж «Трубы с отводом» Руководитель работы Азаровна Валентина Ивановна  Содержание СодержаниеВведение 1. Назначение описываемой конструкции «Труба с отводом» 2. Рабочее место сварщика 3. Общие положения по технологии и технические условия на изделие «Труба с отводом» 3.1 Технические условия на изделие 3.2 Технические условия на основной материал 3.3 Технические условия на сварочный материал 4. Технологический процесс сборки и сборка «Труба с отводом» 5. Выбор метода контроля 6. Безопасные условия труда и техника безопасности 7. Заключение Литература Введение Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. Специалист, занимающийся сварными работами, называется сварщик. Неразъёмное соединение, выполненное с помощью сварки, называют сварным соединением. Чаще всего с помощью сварки соединяют детали из металлов. Однако, сварку применяют и для неметаллов — пластмасс и керамики или их сочетания. При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражений глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла. Сварка осуществима при следующих условиях: применении очень больших удельных давлений сжатия деталей, без нагрева; нагревании и одновременном сжатии деталей умеренным давлением; нагревании металла в месте соединения до расплавления, без применения давления для сжатия. Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов. Изготовление металлических изделий было распространено в местах залегания железных руд и руд цветных металлов. Первым сварочным процессом была сварка ковкой. Необходимость ремонта, выпуска более совершенных изделий приводила к необходимости разработки и совершенствованию металлургических и сварочных процессов.  Сварка с использованием электричества для нагрева металла появилась с открытием электричества, электрической дуги. Сварка с использованием электричества для нагрева металла появилась с открытием электричества, электрической дуги.В 1802 году русский учёный Василий Петров обнаружил явление электрической дуги и опубликовал сведения о проведённых с дугой экспериментах. В 1882 году Никола Тесла изобрёл способ получения переменного тока[2]. В 1881—1882 годах изобретатели Н. Н. Бенардос и Н. Г. Славянов, работая независимо друг от друга, разработали способ соединения металлических деталей с использованием сварки. В 1905 году русский учёный В. Ф. Миткевич предложил использовать электрическую дугу, возбуждаемую трёхфазным током, для проведения сварки. В 1919 году сварка с использованием переменного тока была изобретена Джонатан Холслаг (англ. C. J. Holslag)[2][3]. В XIX веке сварочные процессы усовершенствовали учёные Элиу Томсон, Эдмунд Дэви и др. В СССР в XX веке технологией сварки занимались Е. О. Патон, Б. Е. Патон, Г. А. Николаев. Советские учёные первыми изучили способы и особенности сварки в невесомости и применили сварку в космосе. Первую в мире сварку в условиях глубокого вакуума в космосе провели 16 октября 1969 года на корабле «Союз-6» космонавты Георгий Степанович Шонин и Валерий Николаевич Кубасов. С конца 1960-х годов в промышленности начинают использоваться сварочные роботы. К началу XXI века роботизация сварочных работ приобрела весьма широкие масштабы[4][5]. В России вопросами сварки и подготовкой специалистов по сварке занимаются учебные институты: МГТУ им. Н. Э. Баумана (кафедра «Технологии сварки и диагностики»), МГИУ (Кафедра оборудования и технологии сварочного производства), ДГТУ (РИСХМ) (Каф. Машины и автоматизация сварочного производства), УПИ, ЧИМЭСХ, ЛГАУ, и другие. Выпускается научная литература и журналы по сварке[6].  1. Назначение описываемой конструкции «Труба с отводом» Технологический трубопровод - трубопровод вспомогательных и вторичных систем в узлах очистки на компрессорных и автоматических газораспределительных станциях, линейных участках магистральных газопроводов и других объектов газо-обеспечения, работающий под давлением и предназначенный для периодического удаления жидкости и твердого осадка из фильтрасепаратора на газораспределительных станциях, а также транспортирования сжатых, сжиженных и растворимых газов и жидкостей под давлением. Отвод- это соединительный элемент трубопровода, представляющий собой два отрезка трубы диаметром 57 – 280 мм соединенных отводом под углом для соединения ниток трубопровода в местах поворотов. Ввиду ответственного назначения элемента трубопровода, к изделию пред-ъявляются повышенные требования по качеству сварных швов, соблюдению технологических размеров и требований, указанных на сборочном чертеже. Все детали отвода технологического трубопровода изготовлены из стали 10Г2ФБЮ. В конструкции имеются стыковые швы, выполненные сваркой в защитном газе.  2. Рабочее место сварщика Рабочее место сварщика - это участок производственной площади, оснащенный оборудованием и другими средствами труда, соответствующими характеру работ, выполняемых на этом месте Рациональная организация рабочего места заключается в следующем: -выбор оснащения, оборудования, инструмента, приспособлений; -создание безопасных и санитарно-гигиенических условий труда; -поддержание чистоты и порядка, рациональное обслуживание рабочего места;  -сварочное место оборудовано постом ручной дуговой сварки, которое имеет выпрямитель ВДУ - 508. На сборочном месте находится кондуктор, в котором производится сборка и сварка. Деталь перемещается с помощью мостового крана, грузоподъемностью 5т. -сварочное место оборудовано постом ручной дуговой сварки, которое имеет выпрямитель ВДУ - 508. На сборочном месте находится кондуктор, в котором производится сборка и сварка. Деталь перемещается с помощью мостового крана, грузоподъемностью 5т.Сварочным постом называется рабочее место сварщика, оборудованное комплектом соответствующей аппаратуры и приспособлений. Высота рабочего стола сварщика - в пределах 0,6-0,7 м, материал -толстый листовой металл. Для защиты глаз и лица сварщика используются щитки или маски из фибры или спецфанеры. Защиту от вредных излучений при сварке хорошо обеспечивают светофильтры темно-зеленого цвета (типа С). Для различных режимов сварки используются различные классы светофильтров типа С. Это определяется инструкциями, прилагаемыми к светофильтрам. От правильной организации рабочего места в значительной мере зависит как обеспечение высокой производительности труда сварщиков, так и надёжное качество сварных швов и соединений. Рабочие места сварщиков в зависимости от выполняемой работы и габаритов свариваемых изделий, могут быть расположены в специальных сварочных кабинах или непосредственно у этих изделий (требования к организации рабочих мест сварщиков регламентированы ГОСТ 12.3.003-75). Для защиты рабочих от излучения дуги в постоянных местах сварки устанавливают для каждого сварщика отдельную кабину размером 2x2,5 м. Стенки кабины могут быть сделаны из тонкого железа, брезента. Брезент должен быть пропитан огнестойким составом. Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи. Освещенность кабины должна быть не менее 80-100лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика. Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент). Под ногами сварщиков должен находиться резиновый коврик. Сварку деталей производят на рабочем столе. Сварочный пост оснащен выпрямителем и необходимым инструментом сварщика и средствами индивидуальной защиты сварщика (маски, щитки, респираторы).Показано на рисунке 2. Огневой пост (рабочее место сварщика)   Рисунок 2 Второй сварочный стол  Рисунок 3 Чертёж огневого поста (рабочее место сварщика)   Рисунок 4 По технике безопасности и правилам охраны труда, огневые посты должны быть огорожены 2-х метровым забором, 1,8м составляет профнастил или любой металлический лист, остальные же 20см состоит из решётки из несгораемого материала. На огневом посту должны находится ПЩ-1 (пожарный щиток), в который входят инструменты при помощи которых, устраняют возникший пожар: Лопата совковая, ящик с песком, кошма, 2 исправных огнетушителя, пожарное ведро, штыковая лопата, пожарный багор и пожарный лом. Сварочное оборудование   Рисунок 5 Сварочный инвертор NEON ВД-201   Рисунок 6 Рисунок 7 Напряжение, В220 Max мощность, кВт 6,4 Min ток, А 30 Max ток, А 200 Диаметр электр/провол, мм 1.6-4.0/- ПВ на максимальном токе, % 60 Степень защиты IP23S  Наличие сетевой вилки да Наличие сетевой вилки даMin входное напряжение, В 160 TIG сварка нет Дисплей да Антизалипание да Горячий старт да Форсаж дуги да Длина проводов, м 2.5+2.5 Вес нетто, кг 8,2 Габариты без упаковки, мм 324х174х390 Напряжение холостого хода, В 70  3. Общие положения по технологии и технические условия на изделие «Труба с отводом» 3. Общие положения по технологии и технические условия на изделие «Труба с отводом»Вид I — технологии, базирующиеся на использовании универсального сварочного оборудования, а применяемый основной материал, конструкция и размеры свариваемых деталей полностью воспроизводят производственные условия применения технологии при сварке контрольных сварных соединений (далее по тексту — КСС). Например, производственная аттестация технологии ручной дуговой сварки кольцевых стыков трубопроводов при изготовлении или монтаже; производственная аттестация технологии автоматической сварки под флюсом продольных швов труб (сосудов) при изготовлении; производственная аттестация технологии автоматической сварки под флюсом стыковых и угловых швов при изготовлении и монтаже строительных металлоконструкций и конструкций стальных мостов; производственная аттестация технологии сварки арматуры, арматурных и закладных изделий железобетонных конструкций. Вид II — технологии, базирующиеся на использовании специализированного сварочного оборудования или на применении сварочных материалов, предназначенных специально для данной технологии. При этом применяемый основной материал, конструкция и размеры свариваемых деталей позволяют полностью воспроизвести производственные условия применения технологии при сварке КСС только при условии использования сварочного оборудования и (или) сварочных материалов, указанных в ПТД. Например, производственная аттестация технологии сварки продольных или спиральных швов при изготовлении труб и оборудования, кольцевых стыков трубопроводов на трубосварочных базах с использованием специализированного сварочного Серия 03 Выпуск 55 9 © Оформление. НТЦ «Промышленная безопасность», 2008 оборудования, производственная аттестация технологии автоматической сварки под флюсом горизонтальных стыков резервуаров при их монтаже, производственная аттестация технологии механизированной контактно-дуговой сварки в заводских условиях при шиповании экранных труб котлов, производственная аттестация технологии термитной сварки выводов электрохимической защиты (ЭХЗ) магистральных и промысловых трубопроводов. Вид III — технологии, применяющиеся при сварке (наплавке) конструктивно-сложных узлов технических устройств. Такие технологии не могут быть полностью воспроизведены при сварке типовых КСС. Например, производственная аттестация технологии сварки (наплавки) элементов конструкций технических устройств при ремонте в процессе эксплуатации, когда на качество сварного соединения оказывает существенное влияние состояние металла; производственная аттестация технологии приварки элементов конструкций к корпусу изделия с использованием усиливающих воротников, когда на качество сварного соединения оказывает существенное влияние жесткость конструкции. Вид технологии сварки (наплавки) определяет условия разработки программы производственной аттестации и выбора конструкции КСС. |