Разработка технологии изготовления газосиликатных блоков». газобетон. Разработка технологии изготовления газосиликатных блоков

Скачать 5.81 Mb. Скачать 5.81 Mb.

|

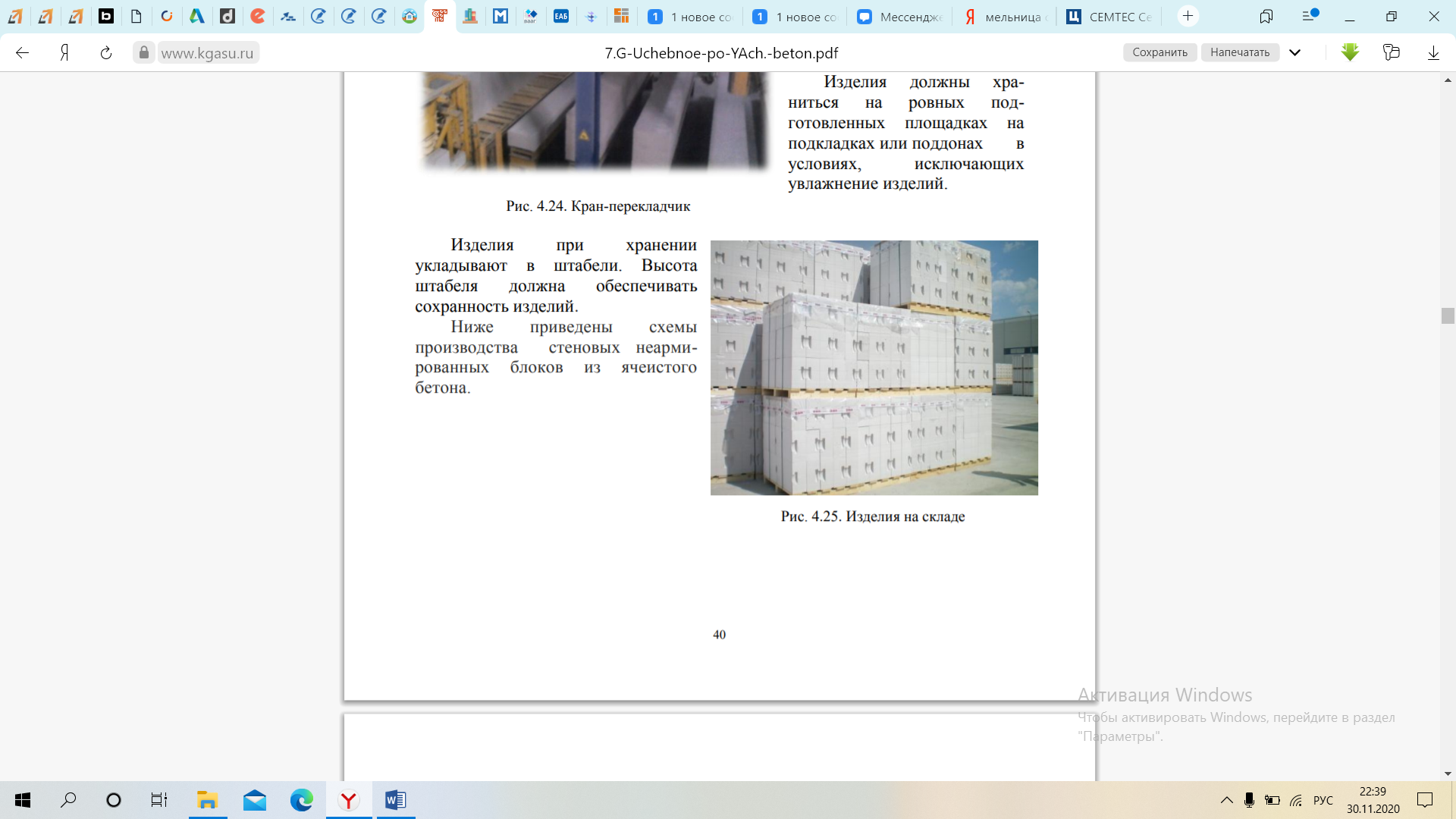

2.4.6 Распалубка готовых изделий, упаковка и складирование.Распалубка газосиликатных блоков происходит во время резки. После осуществления термо-влажностной обработки массивов-сырцов уже готовые изделия краном-перекладчиком подаются на роликовый транспортер, где устанавливаются деревянные полеты из магазина поддонов. При помощи него происходит аккуратное отделение друг от друга блоков. В конце станции деления изделий они снимаются при помощи крана-перекладчика. Отдельные сегменты длиной 1,2 м и шириной 1м устанавливаются на подготовленные деревянные поддоны. Упаковку производят с помощью влагозащитной пленки (представляет с собой рукав из эластичного полимера, обтягивающий поддоны с готовыми блоками). А в некоторых случаях, блок может не упаковываться в пленку, а обвязывается специальной ПВХ лентой и накрывается полиэтиленовым колпаком. После упаковки ячеистобетонных блоков термоусадочной пленкой при помощи роликового транспортера они доставляются к месту, где вилочным погрузчиком происходит их съем с конвейера и доставка на склад готовой продукции. Изделия должны храниться на ровных подготовленных площадках на подкладках или поддонах в условиях, исключающих увлажнение изделий [8]. 3.Технология производстваКомпоненты, после предварительной подготовки, такие как кварцевый песок, комовая известь поступают с помощью транспортеров в приемные бункера. Алюминиевую пасту и добавку кальматрон-Д хранят в металлических барабанах. Для получения вяжущего, комовая известь, заранее измельченная в молотковой дробилке СМД-504, и кварцевый песок подвергаются «сухому» помолу в шаровой мельнице МШЦ 2700х3600. Заполнителем газосиликатного блока является песчаный шлам, получаемый при «мокром» помоле кварцевого песка и воды в шаровой мельнице cemtek GmbH.. После помола песчаный шлам направляется в шламбассейн для дальнейшего перемешивания. Для образования ячеистой структуры используется алюминиевая пудра, а для повышения морозостойкости применяется современная добавка Кальматрон-Д. Далее материалы с помощью транспортеров перемещаются в смеситель СМ-08П-30, где происходит приготовление ячеистой смеси. Подготовленная форма перемещается по рельсам в зону смесителя и происходит разлив массы в форму. Затем форма ставится на пост выдержки, где в это время в массиве происходит вспучивание. Механизм вспучивания заключается в следующем: после соприкосновения частицы алюминиевой пудры с водным раствором извести и достижением в месте контакта температуры не ниже 35°С начинается выделение водорода. После вспучивания форма ставится на пост созревания или камеру созревания и набора пластической прочности примерно на 3-4ч. Набрав достаточную прочность, форма с массивом подвергается резке на резательной установке «Пиранья» и далее поступает в автоклав, где образуются химические соединения – гидросиликаты кальция, связывающие массив в монолит. После осуществления термовлажностной обработки массивов уже готовые изделия краном-перекладчиком подаются на роликовый транспортер, где устанавливаются деревянные полеты из магазина поддонов. При помощи него происходит аккуратное отделение друг от друга блоков. В конце станции деления изделий они снимаются при помощи крана-перекладчика. После упаковки ячеистобетонных блоков термоусадочной пленкой при помощи роликового транспортера они доставляются к месту, где вилочным погрузчиком происходит их съем с конвейера и доставка на склад готовой продукции (рис.16). Изделия должны храниться на ровных подготовленных площадках на подкладках или поддонах в условиях, исключающих увлажнение изделий.   Рисунок 16. Изделия на складе 4.Контроль производства (входной, технологический, выходной)Организация технологического контроля производства ‒ это проверка этапов подготовки, изготовления и контроля соблюдения техпроцессов. Контроль осуществляется различными службами, участвующими в технологическом процессе, от рабочего, мастера до ОТК. Основной задачей работников ОТК является обеспечение в пределах функций, прав и ответственности ОТК надёжного, эффективного и своевременного технического контроля качества продукции и её элементов, на соответствие требованиям конструкторской, технологической, нормативной документации и действующим программам обеспечения качества, с конечной целью поставки потребителям продукции, соответствующей установленным требованиям к её качеству. На основании результатов лабораторных испытаний ОТК выдает заключение о пригодности или непригодности сырья, полуфабрикатов для дальнейшей переработки, а также о качестве готовой продукции. Организация контроля качества представляет собой систему технических и административных мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативно‒технической документации. Под техническим контролем понимается проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и всех производственных условий, обеспечивающих его. К объектам технического контроля относятся сырье, материалы, полуфабрикаты, детали, сборочные единицы, изделия, оборудование и технологическое оснащение, транспортные средства и технологические процессы. Под контролем качества понимается проверка соответствия количественных или качественных характеристик свойств продукции или процесса, от которого зависит качество продукции, установленным техническим требованиям [17]. Схема контроля производства рассмотрена в приложении 3. При входном контроле, лаборатория предприятия обязана производить контроль и анализ качества поступающих на предприятие материалов и полуфабрикатов. Отдел технического контроля предприятия должен производить приемку готовых изделий, а также анализ причин брака. Главными показателями при приеме песка, является влажность, модуль упругости, содержание кварца. Для определения влажности используют влагомеры. Универсальные влагомеры серии FIZEPR-SW100.11.х (рис.12) предназначены для измерения влажности жидких, сыпучих и пастообразных материалов. По принципу измерения анализаторы влажности FIZEPR-SW100.11 относятся к микроволновым диэлькометрам, но имеют отличительную особенность: в этих приборах реализован прямой метод измерения диэлектрической проницаемости, не требующий предварительной градуировки. Как и все влагомеры FIZEPR-SW100 измерители влажности серии FIZEPR-SW100.11.x состоят из электронного блока и датчика, выполненного из нержавеющей стали 12Х18Н10Т.  Рисунок 12. влагомеры серии FIZEPR-SW100.11.х Особенность датчика универсального влагомера: зонд содержит два параллельных штыря из коррозионностокой стали. Корпус - цилиндрический и снабжен крепежной муфтой с дюймовой резьбой G1". Благодаря такой конструкции датчик может быть применен для измерения влажности почвы, для контроля сыпучих материалов в гуртах, в мешках, а также для измерения жидких и пастообразных материалов. Зерновой состав определяют путем рассева песка на стандартном наборе сит. По результатам просеивания вычисляют: частный остаток на каждом сите, полный остаток и модуль упругости. Для комовой извести определяют суммарное содержание активных окисей кальция и магния в кальциевой извести титрованием. Навеску массой 1 г помещают в коническую колбу вместимостью 250 мл, наливают 150 мл дистиллированной воды, добавляют 3-5 стеклянных бус или оплавленных стеклянных палочек длиной 5-7 мм, закрывают стеклянной воронкой или часовым стеклом и нагревают 5-7 мин до температуры кипения. Раствор охлаждают до температуры 20-30°С, промывают стенки колбы и стеклянную воронку (или часовое стекло) кипяченой дистиллированной водой, добавляют 2-3 капли 1%-ного спиртового раствора фенолфталеина и титруют при постоянном взбалтывании 1 н раствором соляной кислоты до полного обесцвечивания раствора. Титрование считают законченным, если в течение 8 мин при периодическом взбалтывании раствор останется бесцветным. Титрование следует производить медленно, добавляя кислоту по каплям. Так же определяют степень дисперсности порошкообразной извести. Массу навески 50 г, предварительно высушенную при температуре 105-110°С до постоянной массы, просеивают через сита с сетками N 02 и 008. Просеивание считают законченным, если при контрольном просеивании в течение 1 мин через указанные сита проходит не более 0,1 г извести. Степень дисперсности в процентах вычисляют по формуле. И определение температуры и времени гашения извести. Для определения температуры и времени гашения извести используют бытовой термос вместимостью 500 мл. Массу навески m помещают в термосную колбу, вливают 25 мл воды, имеющей температуру 20°С, и быстро перемешивают деревянной отполированной палочкой. Колбу закрывают пробкой с плотно вставленным термометром на 100°С и оставляют в покое. Ртутный шарик термометра должен быть полностью погружен в реагирующую смесь. Отсчет температуры реагирующей смеси ведут через каждую минуту, начиная с момента добавления воды. Определение считается законченным, если в течение 4 мин температура не повышается более чем на 1°С. За время гашения принимают время с момента добавления воды до начала периода, когда рост температуры не превышает 0,25°С в минуту. При технологическом контроле проверяют правильность подачи песка в мельницу, состояние мелющих тел в шаровой мельнице. Далее определяют удельную поверхность песка и плотность песчаного шлама. Для определения плотности шлам в количестве 1 л и более отбирают при помоле частями за 3-5 приемов по 200-300 мл с интервалами 3-5 мин. При контроле шлама в шламбассейнах пробы отбирают на разных уровнях, через пробоотборники, образованные в стенках шламбассейна. При контроле шлама в расходном баке пробы отбирают одну вслед за другой. Полученные пробы тщательно перемешивают, переливают в мерную кружку емкостью 1 л. Для точности результата определения следует пользоваться колбой или металлической конической кружкой с горлышком диаметром 40-50 мм. Кружку (колбу) следует заполнить до краев, избыток удалить, стенки протереть сухой тряпочкой и взвесить. Плотность шлама, γшл, г/л, определяют по формуле. При приготовлении ячеистой смеси соблюдается состояние смесителя, время перемешивания и соблюдение консистенции. Перед заливкой массы форму не должно быть перекосов и зазоров, должна соблюдаться чистота поверхности. Заливаемая масса должна иметь такую вязкость, чтобы до начала схватывания вяжущего твердые, жидкие и газообразные компоненты не разделялись и масса не расслаивалась. Диаметр расплыва смеси определяется на вискозиметре Суттарда и зависит от заданной средней плотности ячеистого бетона. Рекомендуемая температура в цехе при заливке - не ниже 20 °С; формы должны иметь температуру не ниже 15 °С (лучше 40-50 °С, что соответствует температуре формовочной смеси). Заполненную форму перемещают в зону (камеру) созревания для предварительного отвердевания: на 3-4 ч. Во время вспучивания должен проведен осмотр времени и температуры вспучивания массива. После созревания форма с массивом подвергается резке на резательной установке «Пиранья» и далее поступает в автоклав, где производится соблюдение заданного режима, отвод конденсата, контроль температуры изделий. При выходном контроле определяют прочность готовых блоков. Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5. Все образцы одной серии должны быть испытаны в расчетном возрасте в течение не более 1 ч. Нагружение образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах (0,6±0,4) МПа/с при испытаниях на сжатие и в пределах (0,05±0,02) МПа/с при испытаниях на растяжение. При этом время нагружения одного образца должно быть не менее 30 с. Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в журнал испытаний. При испытании на сжатие образцы-кубы и цилиндры устанавливают одной из выбранных граней на нижнюю опорную плиту пресса (или испытательной машины) центрально относительно его продольной оси, используя риски, нанесенные на плиту пресса, дополнительные стальные плиты или специальное центрирующее устройство. После установки образца на опорные плиты пресса (дополнительные стальные плиты) совмещают верхнюю плиту пресса с верхней опорной гранью образца (дополнительной стальной плитой) так, чтобы их плоскости полностью прилегали одна к другой. Далее начинают нагружение. |