Разработка технологии изготовления газосиликатных блоков». газобетон. Разработка технологии изготовления газосиликатных блоков

Скачать 5.81 Mb. Скачать 5.81 Mb.

|

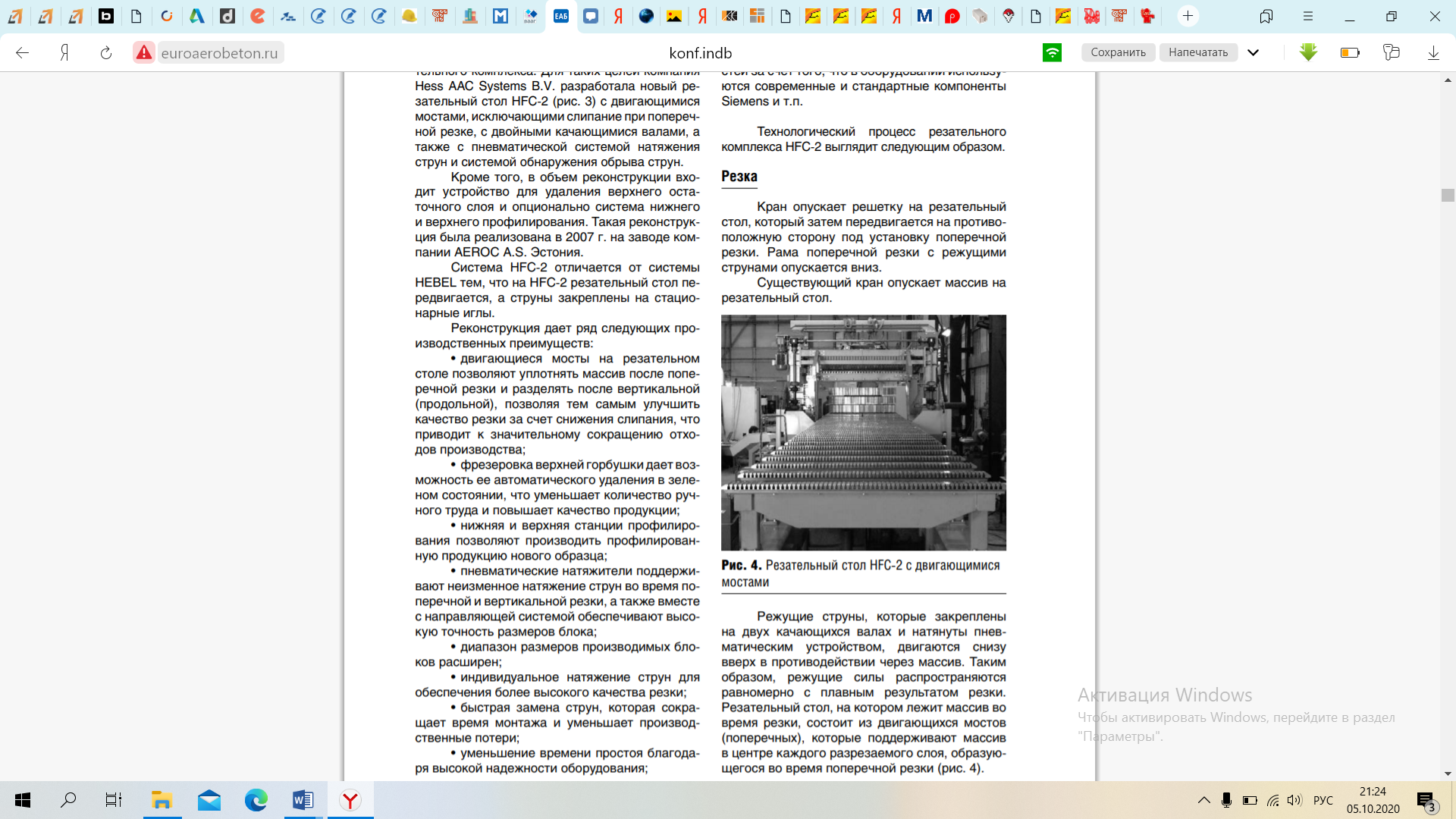

2.Анализ современного уровня и выбор способов производства заданной продукции2.1 Выбор способа и разработка пооперационной схемы производства заданной продукцииВ зависимости от способа производства следует различать ячеистый бетон автоклавного и неавтоклавного способа изготовления. Это две принципиально разные схемы. При этом, несмотря на внешнее сходство и способы производства. Неавтоклавный способ. При неавтоклавном производстве смесь для получения ячеистого бетона оставляют твердеть в обычных условиях. Это относительно дешевый способ: минимальны затраты электроэнергии, нет нужды применять специальное оборудование. Несомненно, при существенном росте цен на энергоносители, повышении доли транспортных расходов в себестоимости продукции, этот вид производства заслуживает внимания, в особенности при проектировании и строительстве малоэтажных домов. Неавтоклавный способ производства имеет существенный недостаток: усадка газосиликата в процессе эксплуатации гораздо больше (2–3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Автоклавный способ. Автоклавная обработка газосиликата производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость, он более прочен, дает меньшую усадку, имеет более однородную структуру, может применяться в различных областях строительства в качестве основного строительного, теплоизолирующего и звукоизолирующего материала. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифици-рованного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава [3]. Пористость ячеистым бетонам придается: а) механическим путем, когда тесто, состоящее из вяжущего и воды, часто с добавкой мелкого песка, смешивают с отдельно приготовленной пеной или вводят пенообразователь непосредственно в специальный смеситель; при отвердении получается пористый материал, называемый пенобетоном; б) химическим путем, когда в вяжущее вводят специальные газообразующие добавки; в результате в тесте вяжущего вещества происходит реакция газообразования, оно вспучивается и становится пористым. Затвердевший материал называют газобетоном. Производство ячеистых изделий автоклавного твердения осуществляют по литьевой, вибрационной и ударной технологии. Немецкая литьевая технология «Ytong» предусматривает отливку изделий, как правило, в отдельных формах из текучих смесей, содержащих до 50–60% воды от массы сухих компонентов (В/Т=0,5–0,6). При изготовлении газосиликата применяемые материалы дозируют и подают в шаровую мельницу; затем в приготовленную смесь вливают водную суспензию алюминиевой пудры и после последующего перемешивания тесто с алюминиевой пудрой газосиликатную смесь заливают в металлические формы (рис.1,рис.2) на определенную высоту с таким расчетом, чтобы после вспучивания формы были заполнены доверху [5]. Металлическая форма фирмы «Hebel» (многоместная, изготовляют блоки размерами 600*200*200) Преимущества этой формы : долговечность, высокая точность изготовлен-ного материала – геометрия блоков из металлических конструкций очень четкая, не требуется резка. Недостатки: существуют ограничения по геометрии, форма неразборная, что неудобно при расформовки, высокая стоимость.  Рисунок 1.Металлическая форма для газосиликатных блоков (Германия, «Hebel») Рисунок 1.Металлическая форма для газосиликатных блоков (Германия, «Hebel»)Форма из ламинированной фанеры «Ф-600» Достоинства: высокие физико-механические показатели фанеры SyPly делают ее идеальным герметизирующим материалом, легкость, простота разборки. Благодаря продольному направлению волокон шпона достигается особая прочность плиты, а следовательно - долговечность, ударопрочность, устойчивость к нагрузкам. Покрытие фанеры специальной пленкой и обработка торцов водонепроницаемой краской обеспечивают влагостойкость и износостойкость блок-формы. Это позволяет использовать ее легко очищать с применением моющих средств [6].  Рисунок 2. Форма из ламинированной фанеры (Россия, «Ф-600») Для резки газосиликатных блоков используется резательная установка «piranha» (рис.3).  Рисунок 3.Резательная установка «piranha» (Китай) Эта резательная установка предназначена для продольного и поперечного распила массива. Установка способна одномоментно пильной рамой разделить массив на необходимое количество блоков заданной геометрии. В процессе распиловки массив зафиксирован на тележке, перемещающейся в горизонтальной плоскости. Сами конструктивные элементы установки остаются статичными, а значит гарантированно выверенными. Вертикальные резы осуществляются за счет плавного опускания пильной рамы на массив, которая делит его на несколько частей. Их количество варьируется от двенадцати до двадцати четырех. Затем массив усилием толкателя наезжает на раму горизонтального распила, которая одновременно выполняет горизонтальные резы, снимая горбушку и завершая процесс формирования блоков. Так же может быть использована другая современная резательная установка блоков. Компания Hess AAC Systems B.V. разработала новый резательный стол HFC-2 (рис. 4) с двигающимися мостами, исключающими слипание при поперечной резке, с двойными качающимися валами, а также с пневматической системой натяжения струн и системой обнаружения обрыва струн [7].  Рисунок 4.Резательный стол HFC-2 с двигающимися мостами (Англия) Преимущества резательного стола: • двигающиеся мосты на резательном столе позволяют уплотнять массив после поперечной резки и разделять после вертикальной (продольной), позволяя тем самым улучшить качество резки за счет снижения слипания, что приводит к значительному сокращению отходов производства; • фрезеровка верхней горбушки дает возможность ее автоматического удаления в зеленом состоянии, что уменьшает количество ручного труда и повышает качество продукции; • нижняя и верхняя станции профилирования позволяют производить профилированную продукцию нового образца; • пневматические натяжители поддерживают неизменное натяжение струн во время поперечной и вертикальной резки, а также вместе с направляющей системой обеспечивают высокую точность размеров блока; • диапазон размеров производимых блоков расширен; • индивидуальное натяжение струн для обеспечения более высокого качества резки; • быстрая замена струн, которая сокращает время монтажа и уменьшает производственные потери; • уменьшение времени простоя благодаря высокой надежности оборудо-вания; Недостатки литьевой технологии, связанные с использованием газобетонных смесей с высоким водотвердым отношением (В/Т=0,62–0,64), что неизбежно приводит к увеличению времени выдержки из-за медленного нарастания пластической прочности, повышению энергозатрат на автоклавирование и увеличению отпускной влажности изделий, можно несколько исправить. Так, для ускорения процессов роста пластической прочности используются специальные камеры обогрева массивов. Достоинства: проста и экономичность технологического процесса, большое разнообразие форм отливок Французская вибрационная технология «technyprefa» для высокоупло-тняющих газосиликатных блоков. Заключается в том, что во время перемешивания в смесителе и вспучивания в форме смесь подвергается вибрации. При этой технологии форма после заливки смесью подвергается динамическому воздействию на вибрационной площадке(рис.5). Тиксотропное разжижение, происходящее вследствие ослабления связей между частицами, позволяет уменьшить количество воды затворения на 25–30% без ухудшения удобоформуемости смеси. В смеси, подвергающейся вибрированию, ускоряется газовыделение – вспучивание заканчивается в течение 5–7 мин. вместо 15–20 мин. при литьевой технологии. После прекращения вибрирования газобетонная смесь быстро (0,5–1,5 ч) приобретает структурную прочность, позволяющую разрезать изделие на блоки, время автоклавной обработки также сокращается [5].  Рисунок 5.Виброплощадка ВПК-20(Россия) Использование данного вида оборудования дает такие преимущества, как повышение качества бетонных изделий и увеличение срока их службы, обеспечение безопасности и надежности конструкции, снижение расхода цемента и энергопотребления, а так же повышение прочности и плотности блоков. Британская ударная технология «Н+Н UK» при производстве газобетона заключается в том, что залитая форма приподнимается и падает с определенной высоты (примерно 1–5 см) в течение периода активного газовыделения и роста массива. Смесь в течение одного ударного цикла находится в трех состояниях: покоя; свободного падения в форме; жесткого удара (после чего форму со смесью вновь поднимают на заданную высоту). Затем массив целиком при помощи вакуумного крана (без днища) подается на резательную машину. Массив не кантуется и проходит через линию резки. Ручные захваты не могут фрезероваться на этапе резки, поскольку массив находится в горизонтальном положении. Эта операция выполняется уже на готовом массиве после автоклавирования. По окончании резки массив переносится краном на запарочные решетки, которые в два или три яруса устанавливаются на автоклавные тележки. Поскольку массивы подаются в автоклав в горизонтальном положении и блоки не проседают под собственным весом, эффект склеивания менее выражен по сравнению с технологией ytong [5]. Преимущества данного способа производства: – применение смесей с В/Т=0,34–0,48 (при литьевом способе В/Т=0,62– 0,70); – получение более высокой прочности (при одинаковой плотности), что дает возможность снижать расход вяжущих материалов; – получение низкой отпускной влажности. Исходя из выше перечисленных достоинств и недостатков различных технологий, для данного курсового проекта будет выбрана литьевая технология, осуществляемая по немецкой технологии «Ytong» производства газосиликатных блоков. Так как литьевая технология позволяет оптимизировать производство за счет сокращения ремонтно-профилактических работ, снижаются энергозатраты, не требуются дополнительные оборудования. Пооперационная схема производства газосиликатных блоков представлена на рис.6. Комовая известь Алюминиевая паста Кварцевый песок Вода     Разгрузка Морозост. добавка Разгрузка Разгрузка    Хранение  Хранение Хранение Хранение     Хранение Транспорт.  Транспорт. Транспорт. Транспорт.     Транспорт.  Дробление «Мокрый» помол  Дозирование   «Сухой» помол Хранение Дозирование  Дозирование  Обеспыли-вание    Дозирование   Приготовление смеси (смешивание) Формование   Вспучивание  Созревание массива  Резка на блоки  Автоклавная обработка  Контроль качества  Транспортирование  Упаковка  Хранение на складе Рисунок 6. Пооперационная схема производства газосиликатных блоков |