Разработка технологии изготовления газосиликатных блоков». газобетон. Разработка технологии изготовления газосиликатных блоков

Скачать 5.81 Mb. Скачать 5.81 Mb.

|

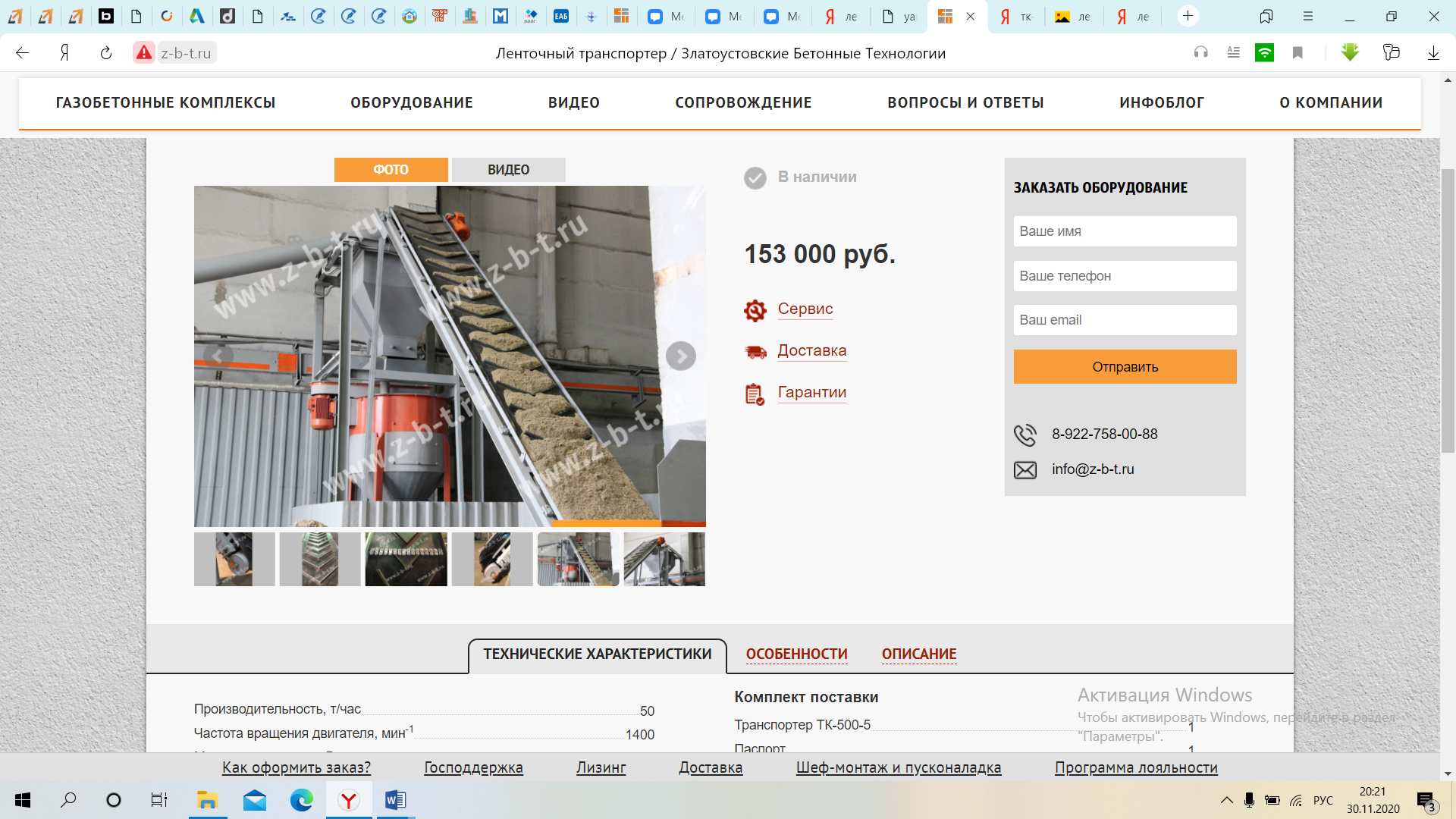

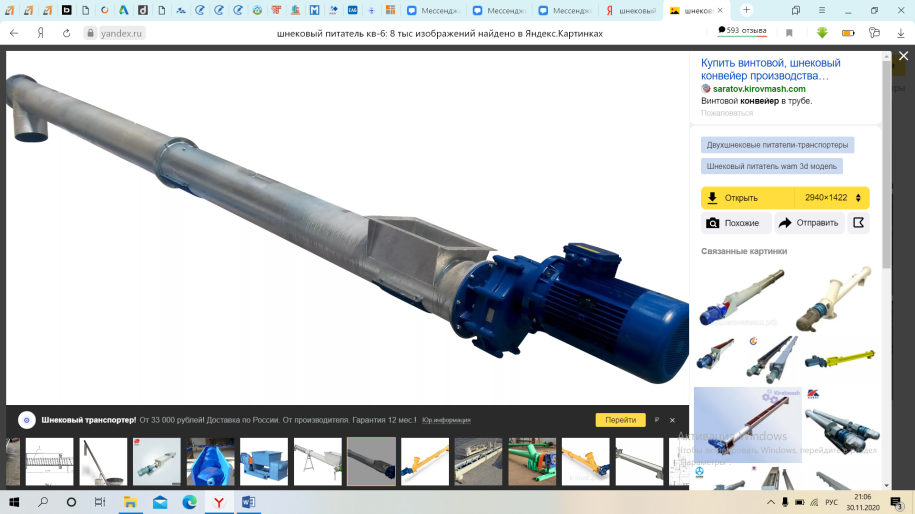

2.2 Обоснование средств доставки, технологии складирования, предварительной подготовки сырья.Комовая известь Известь поступает на завод железнодорожным, автомобильным или другими видами транспорта. Дробленая известь поступает в крытых вагонах – типа хопер. Молотая известь негашеная поступает автотранспортом в автомашинах типа цементовоз. Для хранения извести используют крытые емкости, бункера, силоса емкостью 60–120 т, предохраняющие известь от увлажнения. Емкость склада и его количество выбирается из условия продолжительности хранения продукции не более 5–6 суток. Силос извести представляет собой цилиндрическую банку со стенками из монолитного железобетона или металлические. Емкость банок для извести до 500 м3. Изготовитель обязан поставлять известь в очищенном транспортном средстве. При транспортировании и хранении известь должна быть защищена от воздействия влаги и загрязнения посторонними примесям [5]. Ее следует хранить и транспортировать раздельно по видам и сортам. Химический анализ и определение физико-механических свойств извести проводят по ГОСТ 22688. При этом для кальциевой извести содержание активного МgО устанавливают по данным входного контроля сырья. Суммарную удельную эффективную активность естественных радионуклидов измеряют согласно ГОСТ 30108 в аккредитованной лаборатории [8]. Подготовка комовой извести заключается в дроблении, характер которого зависит от крупности ее кусков. Куски извести менее 80 мм сразу подвергаются тонкому дроблению в молотковой дробилке до фракции с остатком на сите 10– 1%. Удельная поверхность вяжущего должна быть не меньше 4000–6000 см2 /г. Затем подвергается совместному сухому помолу вместе с кварцевым песком для получения вяжущего. Песок Подготовка песка в производство заключается в проведении ряда последовательных операций: – приемка песка; – загрузка песка в приемные бункера; – складирование; – подсушка или оттаивание. Доставка песка речного или овражного на завод осуществляется автомобильным или железнодорожным транспортом. На предприятиях имеется крытое приемное отделение песка. Песок разгружается на решетку приемного бункера, оборудованного комьеразбивочной машиной и на площадку, оборудованную уклоном для слива воды. Объем бункера рассчитывается на приемку песка одной машины (8–10 м3). 22 Песок по системе транспортеров направляется в крытый обогреваемый бункерный склад, оборудованный паровыми регистрами. В зимнее время оттаивание и подсушка песка производится во время его хранения на складе. Со склада песок транспортерами передается в расходные бункера помольного отделения. Со складской обогреваемой площадки бульдозером или погрузчиком подается песок в приемный бункер и затем элеватором в расходные бункера. В зимнее время песок с помощью автотранспорта подается в траншею, а затем ленточным питателем поступает в приемный бункер. Существуют три способа измельчения кремнеземистого компонента: 1) сухой; 2) помол в присутствии воды, называемый «мокрый»; 3) комбинированный способ. Сухой совместный помол и гомогенизация обеспечивают хорошее смешение составляющих исходных материалов, при этом достигается высокое качество получаемого вяжущего. Достоинство этого способа – простота дозировки исходных материалов, наиболее полное использование оборудования, надежный контроль за производством. Недостаток этого способа – относительно большой расход энергии на помол. «Мокрый» помол компонентов. Недостаток этой схемы – более низкое качество перемешивания, чем в первом варианте. Однако при «мокром» помоле кремнеземистого компонента снижаются затраты на устройство обеспечивающих установок, повышается производительность мельниц. Кроме того, отсутствие сушки для большей части материалов снижает энергозатраты. Комбинированный способ подготовки сырьевых материалов предусматривает применение песка карьерной влажности. К недостаткам этого способа следует отнести трудности получения вяжущего со стабильными свойствами. В практике заводского производства изделий из ячеистого бетона широкое применение получили схемы с сухим совместным и раздельным мокрым помолом компонентов, при этом решающее значение для выбора схемы имеет вид сырья. В данном проекте применяется «мокрый» помол основной массы кремнеземистого компонента. Для равномерной подачи воды в мельницу устанавливают резервуар вместимостью 3м³ с поплавковым устройством, для поддержания постоянного уровня по схеме. При «мокром» помоле получают песчаный шлам (взвесь тонкомолотого измельчённого песка. Получаемый песчаный шлам направляется в шламбассейн. Внутри шламбассейна установлены мешалки, которые постоянно вращаются. Количество шламбассейнов 2–3 шт. Шламбассейны работают попеременно: 1-й расходный, 2-й под загрузкой, 3-й выполняет роль гомогенизатора (в нем происходит корректировка шлама, путем перемешивания). Из шламбассейна песчаный шлам постоянно подается по системе кольцевых трубопроводов непосредственно в расходный бак или обратно в расходный шламбассейн [9]. Система трубопроводов конструируется так, что при необходимости все шламопроводящие трубопроводы можно промыть свежей водой. Песчаный шлам дозируется насосом для песчаного шлама на весы для жидкостей. Алюминиевая паста ПАП-1 Алюминиевую пудру транспортируют в крытых транспортных средствах всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Алюминиевая пудра поставляется в металлических барабанах объемом 50 литров. Алюминиевую пудру хранят в упаковке предприятия-изготовителя в крытых сухих складских помещениях при температуре не выше 35°С, на расстоянии не менее 1 м от отопительных приборов. Для предохранения от коррозии наружная поверхность барабанов должна быть окрашена. Гарантийный срок хранения алюминиевой пудры – 1 год со дня изготовления. Общий срок хранения –1,5 года со дня изготовления. При производстве алюминиевой пудры для защиты ее от окисления, вводится парафин, который обволакивает тонкой пленкой каждую частичку алюминия, придавая ему гидрофобность. Кроме того, алюминиевая пудра требует специальных условий хранения и транспортировки, так как она является взрывоопасным веществом. Поэтому в некоторых случаях на предприятиях уместным будет применение пасты, выполненной из алюминия. Алюминиевая паста представляет собой смесь измельченного алюминия и специализированных добавок, которые гарантируют связанность частиц. Паста не пылит, благодаря чему снижается ее взрывоопасность и уменьшается вредное воздействие на организм человека. Алюминиевую пасту выгружают в расходный бункер, откуда по шнековому питателю поступает в дозатор. Высокодисперсный порошок алюминия окисляется и превращается в гидроалюминат кальция с выделением молекулярного водорода. Добавка Кальматрон-Д для повышения морозостойкости Для повышения морозостойкости используется современная добавка Кальматрон-Д. При применении данного состава марка по морозостойкости повышается на F100 (циклов), температура эксплуатации от - 60 до + 130 С0. Материал основан на взаимодействии в присутствии воды комплекса химически активных минеральных добавок с цементом, содержащимся как в самом «Кальматроне», так и в защищаемой бетонной конструкции. При этом образуется насыщенный электролитический раствор, который, благодаря осмотическим процессам, проникает вглубь структуры бетона по имеющимся в нем капиллярам, порам и трещинам даже навстречу давлению воды [10]. Все компоненты в цеху транспортируются с помощью современного ленточного питателя ТК-500 (рис.7), шнекового питателя КВ-6 (рис.8) и ковшового элеватора ШЛ-319 (приложение 1а). Устройство ленточного конвейера ТК-500 представляет собой сварную раму, на верхнем конце фермы которой расположен ведущий барабан, приводимый в движение мотором-редуктором. На нижнем конце фермы находится натяжной барабан. Барабаны огибает конвейерная лента, опирающаяся на ролики. При включении электропитания ленточного конвейера, ведущий барабан приводит в движение конвейерную ленту, на которую подаются и перемещаются по ней вверх кремнеземистые компоненты [6].  Рисунок 7. Ленточный питатель ТК-500 Шнековый транспортер КВ-6 предназначен для перемещения вяжущего компонента. Режим работы транспортера повторно-кратковременный. В процессе эксплуатации необходимо исключить попадание влаги внутрь корпуса шнека. Место установки винтового конвейера должно быть оборудовано сетью трехфазного тока с заземленной нейтралью.  Рисунок 8. Шнековый питатель КВ-6 Конвейер представляет собой трубу из высококачественной стали, с установленными на ней загрузочной воронкой и выходным патрубком. Внутри трубы находится рабочий орган, выполненный в виде цельнометаллического винта – шнека, на котором расположена винтовая поверхность с постоянным шагом. Привод шнека осуществляется при помощи мотора-редуктора [6]. Помимо этих оборудований, можно использовать и другие современные транспортеры. Например, прямой ленточный конвейер LKP-300 ITALTECH (Италия) (рис.9). предназначаются для транспортировки сыпучих материалов и штучных грузов весом до 3500 кг/м³ включительно. Транспортирование грузов может осуществляться как по горизонтальным, так и наклонным и комбинированным трассам. Ленточные конвейеры получили широкое применение для поточных погрузо-разгрузочных работ в составе сортировочных линий, а также упаковки и подачи груза к вспомогательным агрегатам и машинам. Благодаря простоте конструкции, небольшому расходу электроэнергии, высокой надежности и производительности ленточные конвейеры заняли лидирующие позиции в области перемещения и транспортирования разнообразных грузов.  Рисунок 9. прямой ленточный конвейер LKP-300 ITALTECH Ленточные транспортеры LKP-300 ITALTECH могут производиться длиной до 100 метров. В случае, когда длина ленточного конвейера больше 6 метров, то его рама производится из секций, соединяющихся между собой болтовым соединением. Ленточные конвейеры серии "LKP" состоят из рамы c установленными на ней роликоопорами. На одном из окончаний рамы устанавливается приводной барабан, на другом, натяжная станция, с помощью которой осуществляется натяжение ленты конвейера. В зависимости от необходимой передачи груза и весовой нагрузки на раму конвейера устанавливается разное количество роликоопор и подбирается мотор-редуктор необходимой мощности [19]. Готовые изделия краном-перекладчиком подаются на роликовый транспортер, где устанавливаются деревянные полеты из магазина поддонов. При помощи него происходит аккуратное отделение друг от друга блоков. В конце станции деления изделий они снимаются при помощи крана-перекладчика. После упаковки ячеистобетонных блоков термоусадочной пленкой при помощи роликового транспортера они доставляются к месту, где вилочным погрузчиком происходит их съем с конвейера и доставка на склад готовой продукции. Изделия должны храниться на ровных подготовленных площадках на подкладках или поддонах в условиях, исключающих увлажнение изделий. Изделия при хранении укладывают в штабели. Высота штабеля должна обеспечивать сохранность изделий. Погрузка и выгрузка изделий из транспортных средств должна производиться механизированным способом при помощи специальных грузозахватных устройств или другим способом, исключающим повреждение изделий. Погрузка изделий "навалом" и выгрузка их сбрасыванием не допускаются. |