Разработка технологии изготовления газосиликатных блоков». газобетон. Разработка технологии изготовления газосиликатных блоков

Скачать 5.81 Mb. Скачать 5.81 Mb.

|

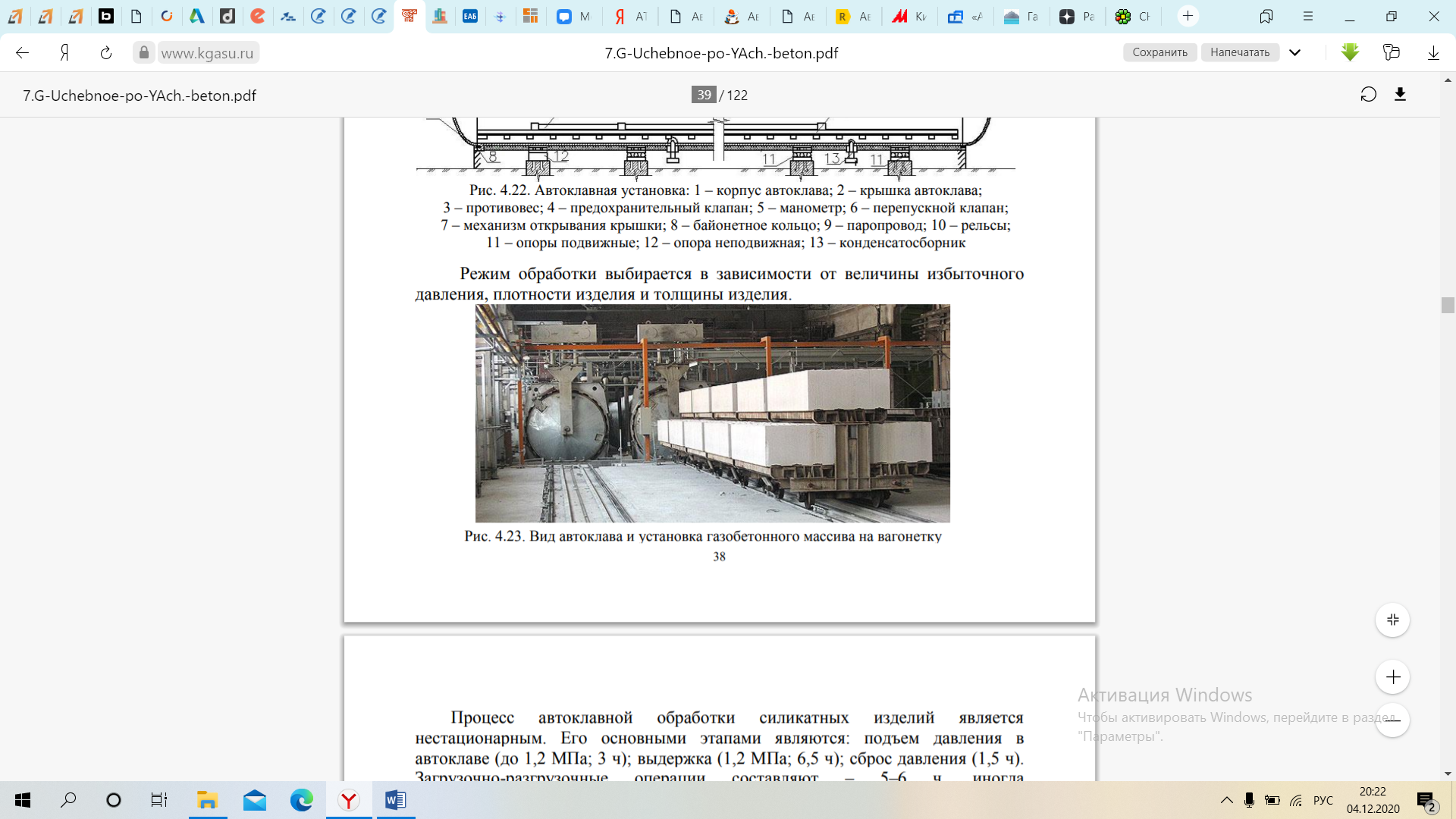

2.4.2 Формование изделийПроцесс формования включает заливку (разгрузку смесителя) смеси в форму, вспучивание. При литьевой технологии форма в процессе заливки смесью и во время вспучивания остается в полном покое. При литьевой технологии смеситель подходит к форме для заливки смеси. Содержимое смесителя в течение одной минуты выгружается в форму. Затем форма со смесью перемещается по рельсам и ставится на пост выдержки. В это время в массиве происходит гашение извести с образованием щелочи Са(ОН)2: СаО+Н2О=Са(ОН)2+ Q; Известь поглощает воду и выделяет тепло. При появлении щелочи начинает окисляться алюминий с выделением водорода [5]. Механизм вспучивания заключается в следующем: после соприкосновения частицы алюминиевой пудры с водным раствором извести и достижением в месте контакта температуры не ниже 35°С начинается выделение водорода. В прилегающих к частице алюминиевой пудры микрозонах создается давление газа, которое воздействует на вязкопластичную массу. Но до тех пор, пока усилие, развиваемое газом, не превысит предельного напряжения сдвигу, масса вспучиваться не будет. После того как значение предельного напряжения сдвигу массы будет меньше усилия, развиваемого газом, начнется вспучивание, продолжающееся при правильно организованном технологическом процессе до полного израсходования алюминиевой пудры. На всем протяжении процесса вспучивания масса должна иметь достаточную пластическую вязкость, иначе пузырьки газа будут прорываться и бесполезно уходить из массы [9]. 2.4.3 Созревание массиваПосле вспучивания форма ставится на пост созревания или камеру созревания и набора пластической прочности. При литьевой технологии это длится 3–4 ч. В течение этого времени происходит дальнейшее гашение извести. Известь забирает свободную воду, смесь нагревается и теряет подвижность, при повышенных температурах в массиве происходит нарастание пластической прочности. Массив набирает прочность, необходимую для дальнейшей его резки. Формы переносят на стол резательной машины после достижения ячеистобетонным сырцом пластической прочности 15–25 кПа. После чего массив-сырец транспортируется на участок распалубки и на резательный комплекс. В случае подъема массива с бортами формы пластическая прочность измеряется в середине «горбушки». Пластическую прочность газобетонного сырца следует определять с помощью переносного конического пластометра пружинного типа. Для освобождения форм от ячеистобетонной массы используется специальный кран-кантователь, который поворачивает (кантует) ее вокруг своей оси на 90о с установкой на собственный транспортный боковой борт. 2.4.4 Резка массиваДля резки газосиликатных блоков используется резательная установка «Пиранья». Эта резательная установка предназначена для продольного и поперечного распила массива газобетона. Установка способна одномоментно пильной рамой разделить массив на необходимое количество блоков заданной геометрии. В процессе распиловки массив зафиксирован на тележке, перемещающейся в горизонтальной плоскости. Сами конструктивные элементы установки остаются статичными, а значит гарантированно выверенными. Вертикальные резы осуществляются за счет плавного опускания пильной рамы на массив, которая делит его на несколько частей. Их количество варьируется от двенадцати до двадцати четырех. Затем массив усилием толкателя наезжает на раму горизонтального распила, которая одновременно выполняет горизонтальные резы, снимая горбушку и завершая процесс формирования блоков. В конце резательного комплекса транспортные борта вместе с находящимися на них разрезанными массивами-сырцами при помощи кранаперекладчика доставляются в автоклавное отделение [6]. 2.4.5 Способы и режимы тепловой обработкиТепловую обработку ячеистого бетона производят в автоклавах в среде насыщенного пара. Автоклавная обработка заключается в гидротермальной обработке разрезанного массива острым насыщенным паром – это основной процесс, в течение которого образуются химические соединения – гидросиликаты кальция, связывающие массив в монолит. Автоклав – герметически закрывающийся сосуд цилиндрического типа, предназначенный для тепловлажностной обработки изделий паром под давлением 0,8–1,3 МПа и при температуре 174,5–1920С. Пар в автоклаве должен быть насыщенным, при этом условии обеспечивается полное соответствие давления пара и его температуры на всем протяжении процесса тепловой обработки. Применение перегретого пара пониженного давления и нагретого до 175–200 0С, ведет к усиленному испарению воды еще на первом этапе запаривания, при этом, чем выше температура перегретого пара, тем оно больше [11]. Автоклав– тепловой агрегат, работающий под давлением, поэтому для безопасной его работы необходимо рассчитывать толщину стенок его металлического корпуса. Данное оборудование подразделяется на два вида: тупиковый и проходной. Тупиковые автоклавы предполагают наличие одной крышки, которая служит как для загрузки, так и для выгрузки изделий. Благодаря этой особенности, этот тип аппаратов может изготавливаться и в горизонтальном, и в вертикальном исполнении. Проходные автоклавы состоят из горизонтально расположенного сосуда под давлением и двух съёмных крышек. Одна из них предназначена для загрузки, а вторая для выгрузки изделий. Как правило, автоклавы этого типа снабжаются тележкой, которая по рельсам поступает в корпус автоклава. Cтадии автоклавной обработки: В процессе первой стадии запаривания изделие подвергается определённым физическим процессам. При неправильном режиме это может привести к разрушению структуры изделия и понижению прочности газосиликата.  Рисунок 11. Автоклав Газосиликат насыщается влагой при конденсации насыщенного пара, который соприкасается с поверхностью изделия. Температура поверхности изделия значительно ниже температуры пара. Когда температура среды в автоклаве достигает ста градусов, происходит значительное ускорение прогрева всего изделия и увеличение влажности газобетона. Но тогда и происходит перепад температур по сечению самого изделия. При начале изотермической выдержки происходит повышение температуры, приводящее к нарастанию линейных деформаций. Прочность газобетона на данной стадии незначительна — она не превышает десяти процентов от конечного результата. Вторая стадия запаривания характерна выравниванием температур по основному сечению изделия. Основным фактором в данном процессе считается относительный подъём давления пара вначале обработки. При достижении максимальных значений температуры (174 градуса и более) начинается интенсивное взаимодействие вяжущего с кремнезёмистыми компонентами с образованием разнообразных цементирующих новообразований и гидросиликатов кальция. Именно в результате данного процесса происходит значительное увеличение прочности газобетона. Третья стадия запаривания предполагает снижение температуры и давления в автоклаве. Изделие все также подвергается воздействию внутренней среды, физические свойства которой постоянно меняются. Когда происходит снижение давления, образцы начинают принимать первоначальные размеры. В этот момент происходит сильный перепад давления и по всему изделию начинается интенсивное испарение воды [11]. Режим автоклавной обработки газосиликатного блока D800 представлен в таблице 4. Таблица 4. Режимы автоклавной обработки

| |||||||||||||||||||