Экзаменационные ответы по Реконструкция зданий и сооружений. Разрушение фундамента по всему периметру

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

|

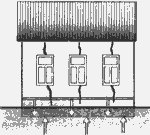

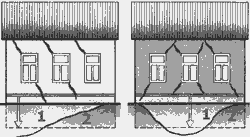

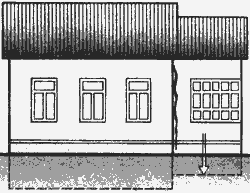

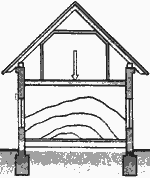

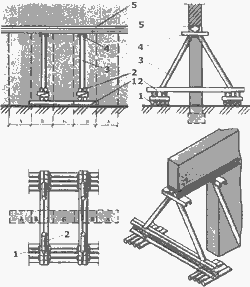

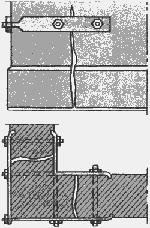

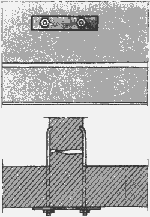

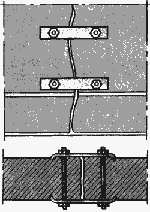

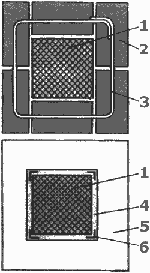

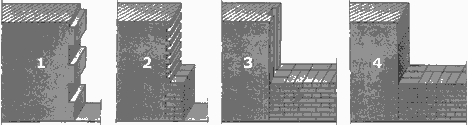

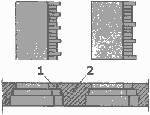

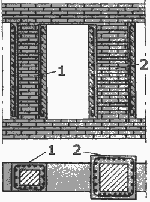

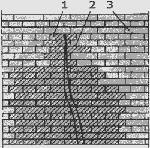

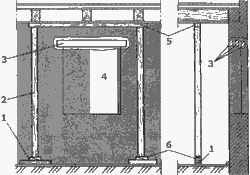

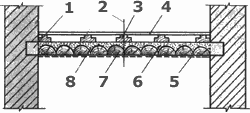

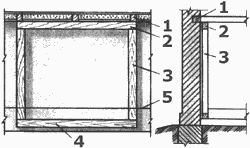

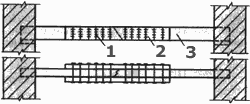

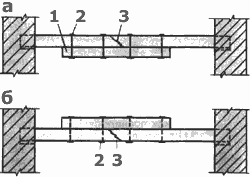

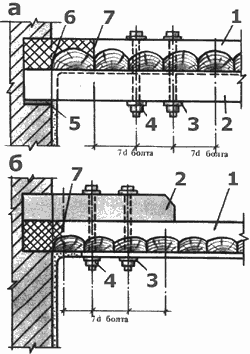

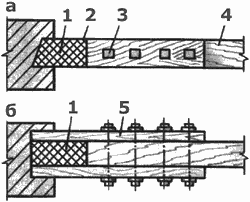

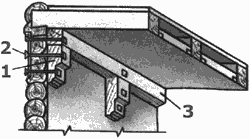

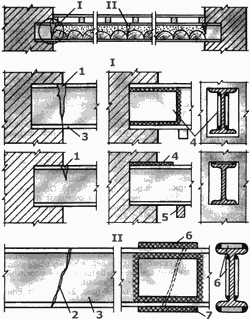

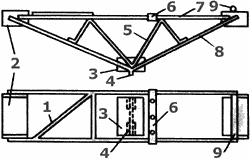

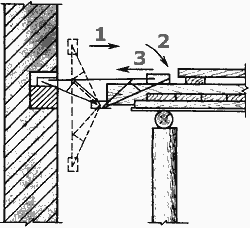

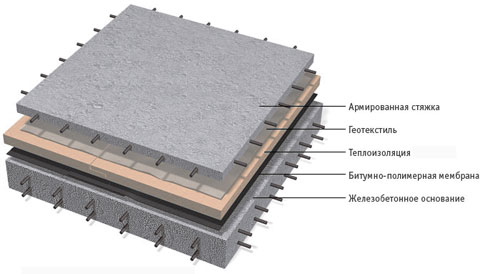

соображения Тротуарные плиты кладутся на слой щебня (4/8 мм, толщина 3–5 см) уложенного сверху теплоизоляции STYROFOAM ™ 300 А. Находящийся между щебнем и теп- лоизоляционными плитами диффу- зионный, не подверженный гниению материал (например, Roofmate™ R), осуществляет функцию разделитель- ного и защитного слоя. Для того чтобы плиты STYROFOAM 300 А лежали ровно, все неровности под гид- роизоляционной мембраной должны быть устранены. Альтернативным решением является укладка тротуарных плит на специ- альные опоры, установленные на теп- лоизоляционный слой. Если верхний слой покрытия террасы представляет собой облицовочную плитку, то она должна укладываться на стяжку тол- щиной не менее 6 см, уложенную на слое щебня размером 4/8 мм и мини- мальной высотой 3 см, а между ними должен укладываться диффузионный разделительный слой из геотекстиль- ного материала ➀ Железобетонная плита ➁ Гидроизоляция ➂ STYROFOAM 300 A ➃ Геотекстиль (Roofmate R) ➄ Гравий ➅ Тротуарная плитка ➆ Монолитный бетонный пол ➇ Керамическая плитка ➈ Установочные фиксаторы Вопрос 27 В связи с изменением качественных показателей строительных материалов при длительных перерывах в работах при строительстве и реконструкции зданий эксплуатационные качества конструкций ухудшаются порою очень значительно. Происходит снижение несущей способности конструкций, уменьшается их долговечность. При чем это касается не только тех конструкций, которые были возведены до перерыва в работе, но и тех, которые были построены после возобновления строительных работ. В этом случае необходимо предусмотреть мероприятия не только по исправлению дефектов конструкций, построенных до перерыва, но и по предупреждению дефектов, могущих возникнуть после возобновления строительства. Как уже отмечалось ранее, деформации надземной части зданий, вызванные неравномерной осадкой фундаментов, могут привести к образованию раскрытых иногда на несколько сантиметров трещин в стенах, трещин в конструкциях перекрытий и в сопряжении последних с колоннами, трещин в перемычках, а также нарушить горизонтальность перекрытий. Под воздействием атмосферных вод и отрицательной температуры может существенно снизится прочность каменной кладки на больших участках стен. При наличии кислых газов в атмосфере и пористом бетоне может произойти разрушение защитного слоя бетона, коррозия арматуры, закладных деталей и элементов связи. Что приведет к более или менее значительному снижению прочности и долговечности железобетонных конструкций. Стальные открытые конструкции в результате коррозии в агрессивной среде кислых газов могут существенно потерять свою начальную прочность. Если коррозийный износ превысит 25%, то произойдет снижение сопротивляемости конструкции хрупкому разрушению при пониженных температурах. Открытые стальные конструкции при наличии огрунтовки, содержащей сурик, в неагрессивной среде длительное время могут не коррозировать. Открытые деревянные конструкции могут подвергнуться гниению вплоть до полного вывода из строя. Под воздействием периодического увлажнения и нагревания солнечными лучами они могут коробиться и растрескиваться. Защита от коррозии строительных конструкций - основа обеспечения долговечности зданий и сооружений Обеспечение долговечности строительных конструкций домов и сооружений - одна из главных задач сохранения основных фондов страны. Обеспечение долговечности бетонных и железобетонных конструкций - процесс комплексный и не простой. Решение этой сложной задачи должно начинаться с момента проектирования, но нельзя сказать, что должно заканчиваться сдачей в эксплуатацию здания и сооружения. Длительная надежная эксплуатация зданий в течение расчётного срока службы должна грамотно обеспечиваться службой эксплуатации зданий. Во всем мире вопросам долговечности уделяют первостепенное внимание. И это не случайно, т.к. по статистическим оценкам, от 15 до 75% конструкций зданий и сооружений различного назначения подвергаются воздействию агрессивных сред. Кроме того, по различным экспертным оценкам, от 5 до 10% строительных конструкций ежегодно выходят из строя. Учитывая старение основных фондов страны, этот процесс будет прогрессировать. Останавливаясь на современном строительстве, необходимо отметить, что дефектов и преждевременных отказов в работе конструкций значительно больше, чем в зданиях и сооружениях, построенных 20 и более лет назад. На наш взгляд, это связано с разрушением системы внедрения новых нетрадиционных строительных материалов, конструктивных решений, выбранных средств защиты. Ранее существовала система типового и экспериментального проектирования и любые новые разработки должны были пройти научную и проектную экспертизу, затем опытно-экспериментальное проектирование и строительство. При получении положительных результатов предложенные решения закладывались в типовое проектирование. Можно сказать, что ничего не бывает вечным. Появилась новая система и надо её принимать. Может быть и так, но хороша пословица: "Самое лучшее новое - это хорошо забытое старое". Это к тому, что, оставляя всё положительное, что было в старой системе, необходимо развивать то новое, что позволит улучшить качество строительства, повысить надёжность, комфортность, а главное - обеспечить безопасность для проживания и нахождения там людей. Введение новой системы технического регулирования, с одной стороны, полезно (ликвидирует монополизм в разработке нормативной документации, снимает государственное регулирование вопросов нормотворчества), а с другой, - требует продуманного и тщательного подхода к осуществлению контроля качества строительства и экспертизы принимаемых решений как при строительстве жилых, административных, так и общественных зданий и сооружений. Такую экспертизу должны выполнять специалисты высокого уровня, имеющие научный, проектный, производственный опыт и знания. В качестве примера можно привести такие общественные организации, как Российское научно-техническое общество строителей (РНТО), Российская инженерная академия (РИА), Ассоциация железобетон и др., в работе которых участвуют ведущие специалисты крупных научных, проектных и высших учебных заведений страны. В проектировании зданий и сооружений всё должно быть учтено, начиная с момента определения вида, условий и срока эксплуатации здания, выбора материалов и заканчивая контролем качества строительства. Ориентировочная схема проектирования зданий и сооружений с учётом обеспечения долговечности приведена на рис. 1. Выбор материалов и мер защиты должен быть привязан к классу сооружения, к категории зданий. К сожалению, нормативной документацией эти категории на сегодня чётко не определены. В ряде публикаций встречаются предложения по разделению зданий на классы по их значимости, однако классы не привязаны к проектируемому сроку службы зданий, что порой затрудняет выбор мер защиты бетонных и железобетонных конструкций. Как видно из приведенной схемы проектирования по долговечности, виду разрушающего фактора, выбору материалов и средств защиты уделяется основное внимание. Разрушение железобетонных конструкций является, как правило, следствием коррозионных повреждений бетона или арматуры. Начатые В.М. Москвиным в 30 годы XX столетия работы связаны с исследованием и созданием бетонов, стойких в экстремальных условиях. Им создана наука о коррозии бетона и "школа коррозионистов", продолжающая и развивающая начатые им работы. В соответствии с опытом, накопленным в результате многолетних исследований, защита от коррозии железобетонных конструкций разделена на первичную и вторичную. К методам первичной защиты относятся все те мероприятия, которые выполняются на стадии изготовления бетона: -назначение требований по плотности и проницаемости; -выбор цемента, заполнителей; -применение минеральных и химических добавок; -выбор арматуры и назначение толщины защитного слоя бетона для арматуры и т.п. Однако, этот способ защиты оправдан в основном для конструкций, предназначенных для работы в слабоагрессивных и некоторых среднеагрессивных средах, что составляет около 30% от общего объёма конструкций, работающих в агрессивных средах. В большинстве средне- и сильноагрессивных сред наиболее экономически оправданными являются вторичные методы защиты - это поверхностная защита бетонных и железобетонных конструкций материалами, позволяющими сохранить эксплуатационные свойства бетонных и железобетонных конструкций на расчётный срок службы зданий и сооружений. Такой подход, безусловно, заслуживает самого серьезного внимания. При условии правильного выбора средств и методов защиты применительно к тем или иным условиям эксплуатации долговечность конструкций может быть обеспечена, а межремонтные сроки увеличены в 2-3 раза. За последние 15-20 лет появилось большое количество новых отечественных и зарубежных материалов, которые не отражены в основной нормативной документации по защите строительных конструкции от коррозии СНиП 2.03.11-85. В первом приближении новые системы защитных покрытий можно разделить на 4 группы: 1.пленочные - традиционные лакокрасочные материалы; 2.пропиточные полимерные системы; 3.полимерные эластичные покрытия; 4.интегральные капиллярные системы на минеральной основе. Пленочные лакокрасочные покрытия можно отнести к традиционным методам защиты. Они достаточно освещены в СНиП 2.03.11-85 "Защита строительных конструкций от коррозии" и другой нормативной документации. Определено их назначение, сформулированы требования по основным физико-техническим свойствам. Наносятся лакокрасочные покрытия на специально подготовленную сухую поверхность, толщина и количество слоев покрытия выбирается исходя из условий эксплуатации и свойств покрытия. Срок службы таких покрытий не превышает 6 лет. Одним из перспективных методов повышения долговечности железобетонных конструкций, работающих в агрессивных средах, является применение пропиточной полимерной изоляции с последующей полимеризацией ее в порах бетона. Сущность метода заключается в заполнении пор бетона материалом, который резко снижает проницаемость бетона, придает ему гидрофобные свойства. Защита изделий и конструкций, надземных и подземных, может осуществляться как в заводских, так и в построечных условиях. Такой метод защиты особенно эффективен для вторичной защиты конструкций, подвергающихся механическим нагрузкам, когда возможно повреждение защитного слоя. Наносится покрытие на поверхность бетона в состоянии естественной влажности. При использовании пропитки, как самостоятельного метода защиты глубина пропитки варьируется от 5-20 мм в зависимости от агрессивности среды, ответственности защищаемой конструкции. Как правило, в сильноагрессивных средах (при наличии большого количества хлор, сульфат ионов и т.п.) поверх пропиточного слоя наносятся полимерные эластичные покрытия, совмещаемые с данным пропиточным подслоем. Полимерные эластичные покрытия применяются и как самостоятельная защита. Срок службы таких покрытий в газовоздушной среде 15-20 лет. Лаборатория коррозии и долговечности бетонных и железобетонных конструкций НИИЖБ ведёт работу с рядом организаций по изучению защитных свойств таких систем. Выполнена комплексная работа по заказу правительства г. Москвы по изучению свойств покрытий, изготовленных на основе полизоционатов и полиуретанов (торговые марки "Консолид", "Вук" и др.). Создана опытно-промышленная линия по их производству. Такие покрытия начинают применяться для защиты конструкций метрополитена, гаражей, автостоянок, градирен и т.п. Материалы внесены в Московский городской строительный каталог. Вопрос 34 Коррозия бетона и железобетона Коррозия бетона и железобетона — разрушение бетона и ж.бет. в результате воздействия внешн. среды или хим. и физ.-хим. взаимодействия компонентов бетона. В процессе коррозии могут повреждаться как бетон, так и стальная арматура и металлич. закладные детали. К.б.ж. развивается с разл. скоростью в зависимости от характера агрессивной среды, ее агрегатного состояния (твердая, жидкая или газообразная), хим. состава, концентрации агрессивных в-в, влажности, темп-ры, скорости подвода к поверхности агрессивных в-в и удаления продуктов коррозии, от особенностей бетона (его веществ, состава, проницаемости) и стали, от особенностей ж.-бет. конструкции (формы, толщины, величины защитного слоя, наличия допускаемых расчетом трещин, вида армирования, напряж. состояния), от характера физ. воздействий на бетон и ж.бет. (нагрев и замораживание, механич. нагрузки и пр.). Согласно классификации, предлож. проф. В.М.Москвиным, коррозия бетона по осн. признакам делится на три вида. Коррозия I вида характеризуется растворением и вымыванием водой компонентов цементного камня, в первую очередь гидроксида кальция. Процесс развивается при действии воды с малой временной жесткостью, особенно при фильтрации воды сквозь бетон. Вынос 20% гидроксида кальция сопровождается полным разрушением бетона. Значит, повреждения по механизму коррозии этого вида наблюдаются в гидротехнич. сооружениях при больших градиентах напора, если бетон не имеет необходимой высокой водонепроницаемости. При омывании бетона водой без фильтрации скорость коррозии невелика. Присутствие в воде солей, непосредственно не реагирующих с цементным камнем, может увеличивать растворимость гидроксида кальция и ускорять коррозию бетона. Введение пуццолановых добавок, химически связывающих гидро-ксид кальция и понижающих проницаемость бетона, повышает его стойкость к коррозии I вида. Коррозия II вида развивается при действии вод, содержащих хим. в-ва, вступающие в обменные реакции с соединениями цементного камня. При этом образуются хорошо растворимые в-ва, выносимые из бетона водой, и/или нерастворимые в-ва, не обладающие вяжущими еввами; проницаемость бетона повышается, а пористость снижается. Коррозия этого вида развивается в к-тах, р-рах магнезиальных солей и др. Напр., при действии соляной к-ты образуются хорошо растворимый хлористый кальций и не обладающие прочностью продукты, содержащие кремнезем, гидроксид алюминия, соединения железа. При действии магнезиальных солей разлагаются гидросиликаты и гидроалюминаты кальция и образуется рыхлая масса гидроксида магния, соответствующих кальциевых солей и др. соединений. При невысокой концентрации агрессивной среды защита достигается применением водонепроницаемого бетона, при высокой концентрации — защитой поверхности лакокрасочными, пленочными и др. покрытиями. Коррозия III вида отличается тем, что в порах и капиллярах бетона образуются и кристаллизуются с большим увеличением объема новые соединения. Кристаллизация их вызывает развитие высоких внутр. напряжений, растрескивание и разрушение бетона. Напр., коррозия в сульфатных средах сопровождается разложением силикатов и алюминатов кальция и образованием гипса и гидро-сульфоалюминатов. К коррозии III вида можно отнести также кристаллизацию в порах хим. в-в при капиллярном всасывании р-ров солей и испарении. Прочность бетона понижается также при действии ПАВ, растит., животных и минер, масел, ряда органич. в-в (сахара, фенолы, органич. к-ты, нефтепродукты, растворители и др.). Понижение прочности происходит вследствие процессов сорбции и/или хим. взаимодействия. Биологическая К.б.ж. вызвана, как правило, взаимодействием цементного камня с кислыми продуктами метаболизма (углекислота, серная, азотная к-ты) живых организмов (сульфатредуцирую-щие, тионовые, нитрифицирующие бактерии, низшие грибы и др.). Внутренняя коррозия бетона происходит при взаимодействии компонентов бетона, напр. щелочей цемента и реакци-онноспособного кремнезема заполнителей в виде опала, халцедона, вулканич. стекол, кремней и др. слабо закристаллизованных форм кремнезема. Возможны взаимодействие щелочей с доломитом, перекристаллизация сульфоалюминатов, разл. процессы в заполнителе в присутствии вредных примесей с увеличением объема твердых и гелеобразных фаз. Корозия ж.бет. может развиваться при действии блуждающих токов утечки, при этом растворение стали происходит в анодных зонах при стекании тока с арматуры. Бетон на контакте со стальной арматурой может повреждаться в анодной и катодной зонах вследствие выделения газов (кислорода, водорода), а также вследствие переноса ионов ОН", СГ, Са +, Na+, K+ и Др. Коррозия стальной арматуры вызывается проникающими в бетон или имеющимися в его составе агрессивными к стали в-вами, в первую очередь хлоридами, а также в-вами, понижающими щелочность жидкой фазы — разл. к-тами, солями, газами. Понижение рН жидкой фазы бетона до 11,8 и ниже сопровождается утратой пассивирующего действия по отношению к стальной арматуре и развитием коррозии стали. Коррозия бетона и железобетона в газовой среде зависит от состава и концентрации газов, влажности, темп-ры, особенностей бетона и ж.бет. — проницаемости, вида вяжущего, толщины защитного слоя, вида армирования и пр. Механизм коррозии бетона в газовых средах зависит от св-в солей, образующихся при действии газа на цементный камень: растворимости, гигроскопичности, изменения объема твердых фаз при образовании солей, агрессивности солей к стали. По этим признакам агрессивные газы подразделяются на три группы. Газы 1-й группы образуют с гидроксидом кальция малорастворимые соли с малым изменением объема твердых фаз (углекислый газ, фтористый водород и др.). Эти газы мало изменяют прочность бетона, но нейтрализуют его щелочную среду и вызывают коррозию стальной арматуры. Газы 2-й группы образуют в процессе коррозии бетона слаборастворимые соли со значит, увеличением объема твердых фаз (серный и сернистый ангидрид, сероводород и др.); при повыш. влажности среды эти газы сильно разрушают бетон. Газы 3-й группы образуют гигроскопичные, хорошо растворимые соли, мало влияющие на пассивирующее действие бетона до его нейтрализации (оксиды азота) или сильно агрессивные к стальной арматуре (хлор, хлористый водород и др.). Газы этой группы сильно разрушают бетон, особенно в присутствии влаги, а газосодержащие среды, агрессивные к стали, провоцируют также коррозию арматуры. Защита от К.б.ж. в среде агрессивных газов достигается применением бетонов малой проницаемости, добавок-ингибиторов коррозии стали, ограничением ширины раскрытия трещин, повышением толщины защитного слоя. При высокой агрессивности среды применяют защитные покрытия. Совместное действие агрессивной среды и растягивающих, а также сжимающих напряжений высокого уровня ускоряет К.б.ж. Коррозия ускоряется при перио-дич. увлажнении и высушивании бетона, при действии повыш. темп-р, замораживании и оттаивании. Быстрое разрушение бетона и ж.бет. происходит при замораживании в р-рах солей. Стойкость бетона в этих условиях повышается, если в бет. смесь введены пластифицирующие, воз-духововлекающие, газообразующие и гид-рофобизирующие добавки, замедляющие проникание в бетон воды и создающие условно замкнутые, не заполняющиеся водой мелкие поры, являющиеся резервными при замерзании воды и ее расширении. В природных условиях распространены случаи К.б.ж. от выщелачивающего действия воды, сульфатная коррозия (особенно при капиллярном всасывании и испарении р-ров сульфатов), от действия углекислой и сероводородных вод, кислых болотных вод, хлоридная коррозия стальной арматуры в бетоне, разрушение от действия морской и минерализов. воды и отрицат. темп-р. На территории пром. предприятий наблюдаются все виды К.б.ж. Распространено повреждение ж.бет. от действия хлористых солей, проливов к-т, щелочей, солей. В транспортных сооружениях — дорогах, мостах, причалах — наблюдаются разрушения бетона и ж.бет. от действия солей и мороза. Большое влияние на К.б.ж. оказывает качество изготовления бетона и ж.бет.: точность дозирования материалов, фиксация арматуры в проектном положении, эффективность уплотнения бет. смесей, режимов твердения и пр. Вопрос 36 Основные причины образования трещин в стенах дома: усадка здания после строительства в течение 1...1,5 лет; деформация фундаментов вследствие замерзания и неравномерного оттаивания грунтовых вод; недостаточная глубина заложения фундаментов; неодинаковая несущая способность грунта в пределах дома и, следовательно, неравномерная осадка различных его частей; деформация балочного перекрытия; различная нагрузка на грунт частей дома, например, пристройка к дому без деформационного шва; чрезмерная нагрузка от перекрытия. Причины образования трещин в кирпичных стенах  Рис. 1. Недостаточная глубина заложения фундамента.  Рис. 2. Оседание грунта неодинаковой несущей способности: 1 - грунт меньшей несущей способности; 2 - грунт большей несущей способности.  Рис. 3. Образование трещин в стенах из-за прогиба балочного перекрытия.  Рис. 4. Образование трещин в кирпичных стенах из-за отсутствия деформационного шва между основным зданием и пристройкой.  Рис. 5. Образование трещин в стенах из-за воздействия на конструкцию перекрытия повышенных нагрузок. Трещины, расширенные сверху, обычно образуются от оседания фундаментов со стороны трещины, расширенные снизу - от оседания средней части дома.  Рис. 6. Анализ трещин в каменных стенах с помощью фиксаций бумажными лентами: 1, 2 - повреждение ленты соответственно с большим и небольшим смещением; 3 - ленты без смещения; 4 - трещина. Частая причина образования трещин — усадка дома. Для определения причин и фиксации процесса образования и увеличения трещин на них наклеивают бумажные или гипсовые ленты с указанием даты крепления. Если лента не разорвется в течение месяца и более, то усадка закончилась и можно заделать трещины, если же продолжает рваться, то надо искать другие причины образования трещин. Способы ремонта кирпичных стен  Рис. 7. Конструкции креплений при перекладке больших участков стены: 1 - лежни; 2 - затяжка; 3 - стойки; 4 - подкладка под стойки (швеллер или деревянный брус); 5 - металлические балки; А, Б, В - зоны различных нагрузок при трансформации стены. Усиление стены металлическими накладками  Рис. 8. Усиление кирпичной стены металлическими накладками при отрыве угла.  Рис. 9. Усиление кирпичной стены металлическими накладками при отрыве поперечной стены.  Рис. 10. Усиление кирпичной стены металлическими накладками при разрыве стены. При незначительном числе разрушающих трещин, образовавшихся после усадки здания, с наружной и внутренней сторон стены устанавливают металлические накладки и крепят их между собой болтами. Усиление и замена опор  Рис. 11. Усиление опоры кирпичной кладкой: 1 - старая опора; 2 - новая кирпичная кладка; 3 - арматура; 4 - полосовая сталь; 5 - бетон; 6 - стальные уголки. Поврежденную опору усиливают кирпичной кладкой, в каждый 4-ый постелистый шов которой закладывают арматуру из стали диаметром 3...8 ммм. Усилить опору можно стальными уголками, связанными полосовой сталью, с последующей облицовкой бетоном. В некоторых случаях необходимо полностью сменить опору. Для этого все конструкции, передающие нагрузки на опору, укрепляют стойками с раскосами, а затем их разбирают. Кладку новой опоры ведут на цементном растворе с закладкой в постелистые швы арматуры диаметром 3...8 мм через 3...5 рядов. Удлинение несущей стены  Рис. 12. Удлинение несущей стены: 1 - с помощью многорядной горизонтальной штрабы; 2 - с использованием мелких (один ряд) горизонтальных штраб; 3 - с использованием вертикальной штрабы; 4 - пристройка стены без перевязки. Удлиняют несущие стены с перевязкой и без нее. Старую несущую стену можно соединить с новой, если новая высотой в 1 этаж. Для этого в торце старой стены вырубают гнезда на высоту 3...5 рядов кладки, глубиной в полкирпича. Новую стену кладут на цементном растворе. Высокие стены соединяют со старыми без перевязки, выкладывая швы полосами рубероида для более плотного прилегания их друг к другу. Можно также высечь в торце старой стены вертикальную канавку для плотного прилегания старой и новой стен. Новые откосы оконных и дверных проемов соединяют перевязкой более тщательно (через 1...3 кирпича) из-за опасности разделения стыка новой и старой стен. Усиление простенков  Рис. 13. Усиление простенков увеличением их сечения: 1, 2 - соответственно новая и старая кладка.  Рис. 14. Усиление простенков железобетонным корсетом: 1, 2 - простенки, усиленные железобетонным корсетом с увеличением сечения стены. Усиление простенков между оконными и дверными проемами возможно за счет увеличения сечения простенков, если уменьшить ширину проема. С одной или двух сторон простенка делают новую кладку на цементном растворе, соединяя ее со старой перевязкой через 1...3 ряда кирпичей. Если же уменьшить ширину проема нельзя, то устраивают железобетонный корсет. Поверхность корсета, входящую внутрь помещения, утепляют слоем штукатурки. При полной перекладке простенков оконные проемы укрепляют стойками с поперечными связками. Кладку новых простенков ведут на цементном растворе, в необходимых случаях ее армируют сеткой из проволоки. Заделка трещин  Рис. 15. Заделка трещин в кирпичной стене: 1 - новая кладка; 2 - трещина; 3- кирпичная перемычка. Трещины можно заделывать только после прекращения деформации стен. Трещины шириной до 5 мм заливают жидким цементным раствором, предварительно расчистив их от грязи и промыв водой. При более широких трещинах часть кладки разбирают и заменяют новой, выкладывая ее в виде «кирпичного замка» из нескольких рядов кирпича на цементном или смешанном растворе. Наружные разобранные участки стены заделывают целым, хорошо обожженным кирпичом на смешанном растворе в перевязку со старой кладкой. Через 1 м в кладку заделывают отрезки металлических или железобетонных балок, перекрывающих трещины. Замена слабых участков кладки При незначительном числе трещин слабые участки заменяют новой кладкой. Участки стены, подлежащие замене, укрепляют металлическими болтами, подпирая их стойками. Кладку заменяют поочередно: сначала на крайних участках, затем на средних и промежуточных. После выполнения кладки временные крепления разбирают и заделывают отверстия от поперечин, проходящих через стену. Промежуток между низом металлических балок и новой кладкой заклинивают полусухим цементным раствором. Пробивка проема в несущей стене  Рис. 16. Пробивка проема в несущей стене: 1 - подставка; 2 - стойка; 3 - перемычка; 4 - проем в стене; 5 - верхняя балка; 6 - клинья. Сначала перекрытие усиливают балками, стойками, подставками и клиньями. Стойки прибивают к верхней балке плотничьими скобами. Снаружи стену укрепляют полосами, упирающимися на подставки, закрепленными вбитыми в землю кольями. Затем вырезают с одной стороны паз и вставляют в него перемычки. Участки опирания балок увлажняют водой, заполняют цементным раствором и заделывают кирпичом или дубовыми клиньями. После схватывания цементного раствора вырезают паз для остальных перемычек с другой стороны и устанавливают их таким же способом. После этого окончательно разбирают кладку по размеру проема. Вопрос 32 Выявление участков деревянных перекрытий, подверженных загниванию Состояние несущей балки определяют по звуку после простукивания ее обухом топора. Глухой звук свидетельствует о дефектах в древесине. Обследовать ее можно, просверлив в ней отверстия тонким буравчиком, чтобы не нарушить структуру балки. В отверстии будет видна загнившая или поврежденная жучком древесина.  Рис. 1. Выявление участков деревянных перекрытий, подверженных загниванию: 1 - опирание балок; 2 - середина балки; 3 - деревянные лаги; 4 - деревянный пол; 5 - штукатурка по дранке; 6 - деревянная балка; 7 - деревянный накат; 8 - засыпка из песка.  Рис. 2. Крепление балок стойками для замены участков загнивания: 1 - деревянные балки требующие усиления в опорной части; 2 - прогон; 3 - стойки; 4 - лежень; 5 - уровень пола. Различные способы укрепления балок При повреждении концов только одной балки их очищают от загнившей древесины и антисептируют, а балку укрепляют. Для этого подводят под нее деревянную стойку. При повреждении концов нескольких балок под них подводят раму так, чтобы концы балок опирались на ее ригели.  Рис. 3. Установка парных накладок по бокам балки: 1 - гвозди; 2 - накладки; 3 - надломленная балка.  Рис. 4. Установка накладок на поврежденную балку снизу (а) и сверху (б): 1 - накладка; 2 - болты; 3 - надломленная балка.  Рис. 5 . Укрепление балок подбалками снизу (а) и сверху (б): 1 - балка перекрытия; 2 - подводимая подбалка; 3 - шайба; 4 - болты крепления; 5 - прокладка из просмоленной доски; 6 - ослабленная часть балки; 7 - граница загнивания. Усилить несущую способность балки можно при помощи: подбалок, которые ставят сверху и снизу основной балки. Сечение подбалок должно быть не меньше сечения основной, диаметры болтов — не менее 16 мм, расстояния между болтами, а также от болта до конца подбалки и до границы загнивания — не менее 7 диаметров болта. Для подведения подбалки поврежденную балку, как правило, вывешивают, а в стене пробивают гнездо, в которое снизу или сверху заводят подбалку. Отверстия для болтов сверлят одновременно в подбалке и основной балке. На конце болта ставят 2 сильно затянутые гайки, чтобы исключить повисание балок; деревянных накладок, которые крепят к основной балке болтами. При этом сечение 2-х накладок в сумме должно быть не меньше сечения основной балки. При устройстве накладок необходимо по их длине разобрать накат и снять черепные бруски; кронштейнов, прикрепленных к основным несущим стенам. На эти кронштейны опирают деревянный ригель, воспринимающий нагрузку от концов поврежденных балок.  Рис. 6. Укрепление конца деревянной балки боковыми накладками: 1 - подгнившая ослабленная часть балки; 2 - граница загнивания; 3 - болты крепления; 4 - основная балка; 5 - боковые накладки.  Рис. 7. Временный прогон на кронштейнах: 1 - кронштейн; 2 - болты; 3 - прогон. Трещину, надлом или перелом в балке исправляют деревянными накладками, которые крепят у поврежденного места металлическими болтами. Накладки можно устанавливать снизу и сверху балки или по бокам. Сечение накладок в любом случае должно быть не менее толщины основной балки. Поврежденный гнилью накат перекрытия, как правило, удаляют вместе с утеплителем. Несущие балки очищают, ремонтируют и в необходимых случаях антисептируют, прибивают черепные бруски и заново выполняют накат. Здесь основным возможным дефектом является потеря устойчивости вследствие коррозии в процессе эксплуатации. Коррозии подвержены полки и стенки металлических балок, установленных на опоре и в пролете. Самый простой метод — наварка металлических пластин-накладок, которые перекрывают место коррозии. Толщину металлической пластины принимают равной толщине усиливаемого элемента. Если полка подверглась коррозии, то на нее накладывают металлическую пластину, ширина которой должна равняться ширине перекрываемого элемента за вычетом 2-х ее толщин. Высоту сварного шва принимают равной высоте пластины.  Рис. 1. Ликвидация трещин на металлических балках у опоры (I) и в середине пролета (II): 1 - место коррозии; 2 - место возможной трещины в пролете; 3 - металлическая балка перекрытия; 4 - металлическая подпорка; 5 - временная подпорка; 6 - металлическая накладка; 7 - сварные швы.  Рис. 2. Конструкция протеза для наращивания балки перекрытия: 1 - раскос в плоскости; 2, 3 - верхняя и нижняя опорные планки; 4 - элемент жесткости нижнего пояса; 5 - решетка; 6 - передвижная планка; 7 - верхний и нижний пояса; 8 - подкос фермы; 9 - элемент жесткости верхнего пояса.  Рис. 3. Схема наращивания балки перекрытия (цифрами показана последовательность операций). Если вследствие коррозии на опоре необходимо нарастить балку перекрытия, то устанавливают металлический корсет. Вопрос 26 Эксплуатируемая кровля В капитальном и жилищном строительстве все большую популярность приобретают эксплуатируемые (инверсионные) кровли, которые позволяют рационально использовать пространство в условиях современного города. Здесь можно расположить автостоянки, пешеходные зоны, зеленые площадки, зимние сады, оранжереи и т.д. Конструкция инверсионной кровли «перевернута» по сравнению с традиционной, то есть гидроизоляционный слой располагается под слоем утеплителя непосредственно на поверхности бетонного перекрытия (основания кровли). Это стало возможным благодаря тому, что пенополистирол не впитывает воду, не набухает и не дает усадки, обладает высокой механической прочностью, химически стоек и не подвержен гниению. Свойства утеплителя позволяют расположить его над гидроизоляцией, для которой он является еще и защитой от внешних воздействий. Применение плит ТЕХНОПЛЕКС в качестве теплоизоляционного слоя при устройстве инверсионных крыш обеспечивает: защиту кровли от механических повреждений; защиту гидроизоляции от перепада температур; возможность быстрого монтажа при любой погоде; надежную защиту при временном затоплении, например, при грозовых ливнях; легкость кровельных конструкций за счет отсутствия бетонных стяжек; стойкость к гниению и препятствие распространению плесени и грибков. Такое устройство инверсионной кровли дает значительный толчок в использовании плоских кровель и снижению эксплуатационных расходов. Инверсионная кровля с балластом. В случае инверсионной кровли теплоизоляция кладется поверх гидроизоляционного слоя и засыпается необходимым балластным слоем, что препятствует всплыванию и поднятию ветром, а также обеспечивается защита от повреждений. Стандартная конструкция инверсионной кровли с балластом состоит из: бетонного покрытия с уклоном; гидроизоляционной мембраны; слоя теплоизоляции; разделительного слоя из диффузионного полимерного геотекстильного материала; балластного слоя гравия толщиной не менее 5 см. Применение специальной конструкции плит ТЕХНОПЛЕКС со ступенчатым торцом «в четверть» исключает возникновение мостиков холода. Пешеходные кровли. В современном градостроительстве из-за дефицита свободных площадей крыша здания все чаше используется в качестве зоны отдыха. При таком использовании крыши особые преимущества имеет ее инверсионное исполнение. В качестве защитного слоя используется настил из тротуарных плит. Такой настил рекомендуется укладывать поверх гравийной засыпки или песка. Такое решение эксплуатируемой кровли позволяет комбинировать пешеходные зоны с участками обычной гравийной засыпки или зонами озеленения. Зеленая кровля. Гидроизоляционный слой на кровлях с садом не должен быть подвержен воздействию корней растений. Уклоны кровли и отверстия для стока воды должны быть запроектированы таким образом, чтобы избегать длительного пребывания в воде теплоизоляционных плит, а также постоянного скопления воды в дренирующем слое кровель с интенсивным садом. Невосприимчивость к влаге и высокая прочность на сжатие плит ТЕХНОПЛЕКС делают их в высокой степени пригодными для целей теплоизоляции инверсионных кровель с садом. Поверх теплоизоляционного покрытия также укладываются: фильтрующий слой (геотекстиль); дренирующий слой, например, из крупного гравия или вспученного перлита; фильтрующий слой; слой почвенного субстрата. Озеленение следует осуществлять только специально выведенными для этих целей сортами растений. Автостоянка на крыше. Еще один вариант экономически целесообразного использования инверсионной кровли - это устройство стоянок для транспорта на плоских крышах общественных, промышленных и жилых зданий. В этом случае удается высвободить ценную площадь, особенно в городских мегаполисах, где места для стоянок крайне дефицитны. При использовании поверхности плоской кровли для проезда транспорта защищенность гидроизоляционного слоя приобретает особое значение. Высокая прочность на сжатие и жесткая упругость плит ТЕХНОПЛЕКС оеспечивают длительную работоспособность простых и экономичных конструкций, предназначенных для автостоянок. Инверсионная кровля для автостоянок Еще один вариант технологии экономически целесообразного использования инверсионной кровли, это устройство стоянок для транспорта на плоских крышах общественных, промышленных и жилых зданий. В этом случае удается высвободить ценную площадь, особенно в городских мегаполисах, где места для стоянок крайне дефицитны. При использовании поверхности инверсионной кровли для проезда транспорта защищенность гидроизоляционного слоя из рулонных наплавляемых материалов приобретает особое значение. В зависимости от конструктивных особенностей и интенсивности нагрузок следует использовать плиты экструдированного пенополистирола различной плотности. По технологии, между теплоизоляционными плитами кровли и дорожным покрытием, монолитным или сборным железобетоном, поверх фильтрующего коврового слоя необходимо предусмотреть слой гравийной засыпки толщиной не менее 30 мм. При устройстве бетонного покрытия перед бетонированием следует уложить разделительный слой, например, строительный картон или полиэтиленовую пленку для предотвращения попадания затворной воды в гравийный слой. Выбор параметров железобетонного покрытия должен производиться на основании инженерных расчетов. При устройстве бетонного покрытия поверх теплоизоляции из экструдированного пенополистирола обязательно укладывается разделительный технологический слой например полиэтиленовая пленка для того, чтобы цементное молоко не проникало в швы между плитами утеплителя.  В случае плоских кровель, открытых для движения автотранспорта, напри- мер, предназначенных для автосто- янок, главными преимуществами инверсионных кровель являются: ♦защита гидроизоляционной мемб- раны; ♦укладка гидроизоляционной мем- браны непосредственно на строи- тельное перекрытие со сцеплением по всей поверхности; ♦прочность при строительстве и во время эксплуатации. Высокая прочность на сжатие и жест- кая упругость плит STYROFOAM ™ 500 А обеспечивают длительную работоспособность простых и экономичных конструкций, предназначенных для автостоянок. |