диплом. Диплом. Развитие общества невозможно без использования энергии. Масштабы энергопотребления за несколько тысячелетий возросли до громадных величин. Потребность в энергии резко повышается с техническим и культурным прогрессом

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

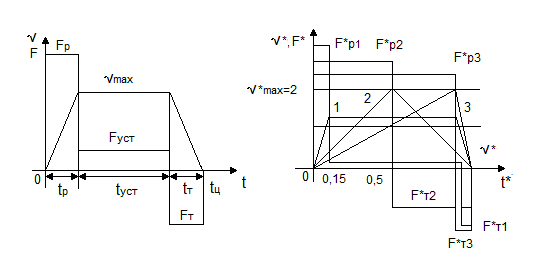

ВВЕДЕНИЕ ВВЕДЕНИЕРазвитие общества невозможно без использования энергии. Масштабы энергопотребления за несколько тысячелетий возросли до громадных величин. Потребность в энергии резко повышается с техническим и культурным прогрессом. Бурный рост всех отраслей народного хозяйства страны, непрерывно повышающаяся энерговооруженность предприятий обуславливают необходимость создания все более совершенных электрических машин и значительного увеличения их выпуска. В последние годы получили распространение электроприводы с частотно-управляемыми асинхронными двигателями (ЧУАД). При этом наибольшее распространение получают ЧУАД на основе преобразователей частоты со звеном постоянного тока и широтно-импульсной модуляцией. Для регулирования АД(асинхронных двигателей) и ЛАД(линейных асинхронных двигателей) средней и малой мощности чаще других используются преобразователи частоты широтно-импульсной модуляции. Такие преобразователи частоты обеспечивают линейным электроприводам повышенную управляемость, быстродействие и прецизионность позиционирования благодаря возможности получения практически любых требуемых соотношений частоты и амплитуды напряжения питания. Колебания момента и акустический шум могут быть уменьшены за счет увеличения частоты коммутации вентилей. Применение в преобразователях частоты современных IGBT-транзисторов позволяет увеличить частоту коммутации до 20…50 кГц. IGBT (Insulated Gate Bipolar Transistors) - биполярный транзистор с изолированным затвором - полностью управляемый полупроводниковый прибор, в основе которого трёхслойная структура. Его включение и выключение осуществляются подачей и снятием положительного напряжения между затвором и истоком.  Производство IGBT сравнительно простое и является предпочтительным, может быть просто организовано с помощью современных технологий микроэлектроники. Это преимущественно благодаря быстрому развитию IGBT. Биполярные транзисторы высокого напряжения, которые были еще очень популярны несколько лет назад, на данный момент практически полностью вытеснены транзисторами IGBT. Производство IGBT сравнительно простое и является предпочтительным, может быть просто организовано с помощью современных технологий микроэлектроники. Это преимущественно благодаря быстрому развитию IGBT. Биполярные транзисторы высокого напряжения, которые были еще очень популярны несколько лет назад, на данный момент практически полностью вытеснены транзисторами IGBT. На протяжении последних 10-15 лет в мире наблюдается широкое и успешное внедрение частотно регулируемого электропривода для решения различных технологических задач во многие отрасли экономики. Это объясняется в первую очередь разработкой и созданием преобразователей частоты на принципиально новой элементной базе, главным образом на биполярных транзисторах с изолированным затвором IGBT. Появление IGBT-транзисторов дало толчок для развития электропривода переменного тока. В данном дипломном проекте рассматривается разработка линейного асинхронного двигателя для поперечно-строгального станка 7В35.  РАСЧЕТНО – ТЕОРЕТИЧЕСКАЯ ЧАСТЬ РАСЧЕТНО – ТЕОРЕТИЧЕСКАЯ ЧАСТЬ1.1 Назначение, принцип действия и основные технические характеристики поперечно - строгального станка Поперечно-строгальные станки предназначены для обработки сравнительно небольших по размерам дета- лей. Наибольшее применение они находят в инструмен- тальных и ремонтных цехах, а также в основных цехах с индивидуальным и мелкосерийным характером произ- водства. В серийном производстве поперечно-строгаль- ные станки успешно используются при обработке дета- лей типа планок, узких и протяженных поверхностей, а также при обработке пазов и канавок. Возможна также отделочная обработка деталей. Поперечно-строгальные станки используются для обработки строганием горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с наибольшей длиной обработки 500 мм. Обработки деталей из стали, чугуна, цветных металлов и некоторых видов пластмасс. Прямолинейное (горизонтальное) возвратно-поступательное движение совершает резец. Основные узлы станка: основание (фундаментальная плита) и станина, ползун, стол, суппорт, коробка скоростей, кулисный механизм, коробка подач. По горизонтальным направляющим станины перемещается ползун с суппортом. По вертикальным направляющим станины перемещается стол, который для большей устойчивости поддерживается опорной стойкой. Станина имеет коробчатую форму, является достаточно массивной и жесткой. На станине сверху имеются горизонтальные направляющие, по которым перемещается ползун с прикрепленным к нему суппортом. Обрабатываемая деталь закрепляется на столе, горизонтальная и вертикальная поверхности которой имеют для этой цели Т-образные пазы. Резец закреплен в резцедержателе, установленном в суппорте, и с помощью рукоятки и ходового винта может менять свое положение.  Внутри станины расположен кулисный механизм, преобразующий вращательное движение кулисного зубчатого колеса в поступательное движение ползуна. Электродвигатель главного привода сообщает вращательное движение коробке скоростей, а через неё – кулисному зубчатому колесу. За каждый оборот кулисного зубчатого колеса ползун совершает один двойной ход, состоящий из рабочего хода, при котором срезается слой металла, и обратного холостого хода, при котором резец отводится в исходное положение. У поперечно-строгальных станков перемещение резца является главным движением — движением резания, а перемещение заготовки в поперечном направлении есть движение подачи. Внутри станины расположен кулисный механизм, преобразующий вращательное движение кулисного зубчатого колеса в поступательное движение ползуна. Электродвигатель главного привода сообщает вращательное движение коробке скоростей, а через неё – кулисному зубчатому колесу. За каждый оборот кулисного зубчатого колеса ползун совершает один двойной ход, состоящий из рабочего хода, при котором срезается слой металла, и обратного холостого хода, при котором резец отводится в исходное положение. У поперечно-строгальных станков перемещение резца является главным движением — движением резания, а перемещение заготовки в поперечном направлении есть движение подачи. Рисунок 1.1 - Нагрузочная диаграмма и силы ЛАД На станине имеются вертикальные направляющие, по которым перемещается поперечина. Стол перемещается по горизонтальным направляющим поперечины, что в итоге обеспечивает возможность столу перемещаться в вертикальном и горизонтальном направлениях. Заготовка крепится на столе. Продольную и поперечную подачи осуществляет автоматическая коробка подач, вертикальную подачу – механизм автоматической подачи суппорта. Ползун представляет собой пустотелую чугунную отливку, снабжённую внутри рёбрами жёсткости. Снизу ползун имеет наклонные направляющие в форме «ласточкина хвоста», которыми он скользит по направляющим, образованным станиной и клиньями. Подвижный клин должен быть отрегулирован так, чтобы ползун совершал своё возвратно-поступательное движение легко и без люфта.  Прямолинейное возвратно-поступательное движение ползуна осуществляется кулисой. К передней части ползуна крепится суппорт (резцовая головка). Механизм автоматического откидывания резца поднимает резец над деталью при обратном ходе ползуна. Прямолинейное возвратно-поступательное движение ползуна осуществляется кулисой. К передней части ползуна крепится суппорт (резцовая головка). Механизм автоматического откидывания резца поднимает резец над деталью при обратном ходе ползуна.Преимущество строгальных станков по сравнению с фрезерными - применение инструмента (резцов), более простого в изготовлении и заточке, что значительно снижает его стоимость. Основные параметры и размеры: Класс точности Н Наибольшие размеры верхней рабочей поверхности стола, мм: - длина 500 - ширина 400 Ход ползуна, мм: - наибольший 510 - наименьший 20 Наибольшее расстояние от опорной поверхности резца до станины (вылет), мм 560 Наибольшая величина перестановки ползуна, мм 310 Наибольшее расстояние между рабочей поверхностью стола и ползуна, мм 400 Количество пазов рабочей поверхности стола 3 Размеры пазов стола, мм: - расстояние между пазами 100 - ширина пазов 18 Наибольшая величина перемещения стола, мм: - в горизонтальном направлении 530 - в вертикальном направлении 310 Наибольшая величина перемещения салазок суппорта до входа в станину, мм 170 Наибольший угол поворота стола, град ±90 Наибольший угол поворота суппорта до входа в станину, град ±60 Наибольший угол поворота доски резцедержателя, град ±15 Число ступеней скорости перемещения ползуна 8 Пределы чисел двойных ходов ползуна в минуту 13,2÷150 Число горизонтальных подач стола 25 Пределы горизонтальных подач стола, мм/дв.ход 0,2÷5,0 Скорость ускоренного перемещения стола, м/мин - в горизонтальном направлении 4,0 - в вертикальном направлении 0,8 Наибольшее усилие резания на ползуне, кН 17,65 Масса станка с электрооборудованием, кг 1980  Габаритные размеры станка, мм: Габаритные размеры станка, мм: - длина 2310 - длина 2310 -ширина 1055 - высота 1550 Электродвигатель главного движения: - тип 4A132S6У3 - мощность, кВт 5,5 - частота вращения, об/мин 960 Допустимое станком усилие резания определяется по формуле: Рzдоп ст=(QТ-Qхх) / K, (1.1) где QТ – тяговое усилие станка – сила, приложенная к рейке стола со стороны реечной шестерни привода в направлении рабочего хода стола и параллельно его движению; Qхх – часть тягового усилия станка, теряемого на преодоление сил трения в направляющих от действия веса стола Gст и обрабатываемого изделия Gизд; K – коэффициент, учитывающий действие других составляющих усилия резания Рx и Рy. Этот коэффициент зависит от соотношениям между Рz: Рy: Рx. При общепринятом соотношении составляющих усилий резания 1:0,5:0,3 коэффициент K= 1,07. Qхх=μ(Gст+ Gизд), (1.2) где μ – коэффициент трения в направляющих, который можно принять равным 0,15 – 0,18 для текстолита по чугуну. Qххmax=0,18× (3620+3×1500)≈1500кг. QТср= Рzср× K+ Qххmax=3500×1,07+1500≈5000 кг.  Таблица 1.1 - Зависимость средней скорости рабочего хода ползуна и усилия на ползуне от длины строгания и числа двойных ходов ползуна в минуту Таблица 1.1 - Зависимость средней скорости рабочего хода ползуна и усилия на ползуне от длины строгания и числа двойных ходов ползуна в минуту

V – средняя скорость рабочего хода ползуна, м/мин P – усилие на ползуне, кН  1.2 Преимущества использования линейных асинхронных двигателей в строгальных станках 1.2 Преимущества использования линейных асинхронных двигателей в строгальных станкахВ продольно-строгальном станке в качестве двигателя привода главного движения используется электродвигатель постоянного тока, который обеспечивает движение стола с закрепленной на нем обрабатываемой деталью. Характер движения стола – возвратно-поступательный. Электродвигатель постоянного тока имеет коллекторный узел, что существенно усложняет конструкцию и стоимость двигателя. Коллектор представляет собой наиболее сложный и ответственный узел электрической машины. Это объясняется, во-первых, конструкцией кольца, составленного из большого количества медных пластин, чередующихся с изоляционными прокладками, во-вторых, сложными геометрическими формами сопряжения металлических и изоляционных деталей и, наконец, силовыми явлениями, возникающими под действием центробежных сил и температурных изменений. При разработке технологических процессов изготовления коллекторов необходимо обеспечить монолитность конструкции и способность сохранять геометрическую форму в течение всего эксплуатационного периода. Современный уровень развития станкостроения характеризуется применением высокоскоростных металлообрабатывающих станков, когда наряду с высокой скоростью обработки поддерживается высокая точность изготовления деталей. Применение в станках автоматизированных электроприводов обеспечивает расширение технологических возможностей станков, рост производительности, увеличение точности и чистоты обработки. В современном автоматизированном электроприводе всё более важное значение имеет использование машин переменного тока вместо электрических двигателей постоянного тока.  Электропривод переменного тока стал доминирующим в новых разработках технологического оборудования. Опыт использования станков с ЧПУ(числовым программным управлением) показал, что эффективность их применения возрастает при повышении точности, усложнении условий обработки, повышения производительности. Электропривод переменного тока стал доминирующим в новых разработках технологического оборудования. Опыт использования станков с ЧПУ(числовым программным управлением) показал, что эффективность их применения возрастает при повышении точности, усложнении условий обработки, повышения производительности. Асинхронные двигатели используются для преобразования электрической энергии в механическую. Однако, примерно в половине исполнительных механизмов промышленности, транспорта и рабочего инструмента используется возвратно-поступательное движение. При этом применяется электропривод, состоящий из обычного асинхронного двигателя с вращающимся полем, редуктора и кинематической передачи, преобразующей вращательное движение в поступательное. Линейный асинхронный двигатель позволяет исключить из состава электропривода редуктор и кинематическую передачу (кривошипно-шатунный механизм, червячную передачу, систему винт-гайка и т.д.). Замена двигателя постоянного тока линейным асинхронным двигателем, который имеет намного более простую конструкцию (отсутствие коллектора, вращающихся механизмов, простота изготовления), позволит существенно упростить конструкцию самого станка, отказавшись от применения механического редуктора. Асинхронный линейный двигатель управляется от транзисторного преобразователя для обеспечения регулировки скорости стола в широких пределах. Частотное регулирование, пуск и торможение относятся к наиболее экономичным методам управления асинхронными двигателями. В результате достигается экономия по расходу тока, по мощности, по стоимости обслуживания и изготовления, повышается точность и скорость обработки деталей. 1.3 Расчёт цилиндрического линейного асинхронного двигателя Исходные данные: - m1=3; - Fп = 17600 Н; - номинальная (средняя) скорость бегуна: Vном=4 м/мин; - число полюсов: 2р=6; - число пазов на полюс и фазу: q=2. Последовательность расчёта приведена в программе. Число зубцов бегуна: Z1 = 2pm1q , (1.3) Z1= 36. Средняя скорость: Vср = 4 м/мин. Пазы индуктора и бегуна являются прямоугольными. bп1 - ширина паза индуктора; bз1 - ширина зубца индуктора;t1-зубцовое деление индуктора. Принимается: bп1 = 1 см; bз1 = 0,5 см; t1 = bп1 + bз1 , (1.4) t1 = 1,5 см.  Находятся основные размеры активной зоны: Находятся основные размеры активной зоны:Активная длина индуктора: l1 =t1Z1 , (1.5) l1 = 54 см. Выбирается наружный диаметр бегуна из соображений механической прочности с учётом того, что масса бегуна должна быть минимальной. Принимаем: D2 = 8 см. Величину воздушного зазора выбирается из соображений минимума МДС зазора, но с учётом технологии. Принимается: δ = 0,15см. Определяется внутренний диаметр индуктора: D1 = D2+2δ , (1.6) D1= 8,3 см. Выбирается число зубцов бегуна Z2 с учётом рекомендаций для обычных АД: Z2 = 50 Определяется зубцовое деление бегуна: t2 = lI/Z2 , (1.7) t2 = 1,1 см.  Выбирается ширина паза bп2 и ширина зубца bз2 бегуна: Выбирается ширина паза bп2 и ширина зубца bз2 бегуна:bп2 = 0,78 см; bз2 = t2 – bп2 , (1.8) bз2 = 0,32 см. Принимается глубина паза бегуна hп2, высота зубца hп1 и спинки hсп1 индуктора: hп2= 2,5 см; hп1 = 5 см; hсп1= 3 см. Применяется однослойная обмотка. Число эффективных проводов в пазу uп, диаметр неизолированного проводника dпр, сечение неизолированного проводника qпр: uп = 40; dпр = 3,5 мм. qпр = πdпр2/4 , (1.9) qпр = 9,621х10-6 м2. Вычисляется коэффициент заполнения kзап: kзап = uпqпр/bп1hп1 , (1.10) kзап= 0,77; kзап < 0,8. Вычисляется число витков в фазе (число параллельных ветвей а=1): W1 = pquп/a , (1.11) W1 = 240. Вычисляется обмоточный коэффициент для однослойной обмотки: kоб= kоб1 =kр1.  kоб =0,966. kоб =0,966. Таблица 1.2 - Расчет коэффициента Картера kδ: Таблица 1.2 - Расчет коэффициента Картера kδ:

Таблица 1.3 - Расчет коэффициентов магнитных проводимостей рассеяния для индуктора λ1 и бегуна λ2

Продолжение таблицы 1.3 Продолжение таблицы 1.3Определяется средняя длина витка катушки индуктора: lкср = π(D1+hп1), (1.12) lкср= 41,8 см. Вычисляется индуктивность катушки индуктора: Lk1 = uп2μ01ксрλ1 , (1.13) где μ0 = 4π10-7 Гн/м – магнитная постоянная Lk1 = 1,811 х 10-3 Гн. Определяется полюсное деление индуктора: τ1= l1/2p, (1.14) τ1= 9 см. f1 = Vср/2τ1 , (1.15) f1 = 0,37 Гц. Определяется активное сопротивление обмотки индуктора: r1 = ρм2pquпlкср/qпр , (1.16) где ρм = 0,0214·10-6 Ом·м – удельное сопротивление меди при 70˚ С. r1 = 0,446 Ом. Вычисляется сопротивление медного кольца короткозамкнутой обмотки бегуна: rмк= ρм lк2/Sк2 , (1.17) где lк2 – средняя длина медного кольца бегуна; Sк2 – площадь паза бегуна lк2 = π(D2-hп2) , (1.18) lк2 = 17,3 см. Sк2= bп2hп2 , (1.19) Sк2 = 1,95х10-4м2. rмк = 1,896х10-5 Ом. Определяется приведённое активное сопротивления обмотки бегуна: R2пр = 4m1W1э2rмк/Z2 , (1.20) где W1э – число эффективных проводников в фазе обмотки индуктора W1э = W1kоб , (1.21)  W1э = 231,84. W1э = 231,84.R2пр = 0,245 Ом. Находится приведённое индуктивное сопротивление рассеяния обмотки бегуна: λ2пр = λ2Z1kоб2/Z2 , (1.22) λ2пр = 0,955. Находится индуктивное сопротивление рассеяние фазы индуктора: x1 = 2πf1NкфLк1 , (1.23) где Nкф – число катушек в фазе индуктора Nкф = 2pq , (1.24) Nкф = 12; x1= 0,051 Ом. Вычисляется полное приведённое сопротивление обмотки бегуна: S = 1, расчёт ведём для пусковой точки.  |