получение керамических изделий - математическое планирование эксперимента. Реферат_получение керамических иизделий. Реферат получение керамических изделий по дисциплине Планирование и обработка результатов экспериментов в химических технологиях

Скачать 325.75 Kb. Скачать 325.75 Kb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»  НОЦ Н.М. Кижнера 18.04.01 «Химическая технология» РЕФЕРАТ ПОЛУЧЕНИЕ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ по дисциплине: Планирование и обработка результатов экспериментов в химических технологиях

Томск - 2022 ОглавлениеВведение 3 1 Технология получения керамического кирпича 6 2 Применение математического планирования эксперимента 10 Заключение 17 Список использованных источников 18 ВведениеКерамика – материал из неорганических неметаллических материалов (например, глины) и их смесей с минеральными добавками, образуемый под воздействием высокой температуры (обжиг). Слово происходит от др. греч. – «керамос» - гончарная глина. В узком смысле слово керамика обозначает глину, прошедшую обжиг, а также изделия из такого материала. Современное использование этого термина связано с включением его в область всех неорганических, неметаллических материалов. На рисунке 1 представлена майолика – декоративное изделие, выполненное из гончарной глины, покрытое особым типом глазури (эмалью).  Рисунок 1 – Майолика Самая ранняя керамика использовалась как посуда из глины или из смесей её с другими материалами. Простота технологии и неисчерпаемая сырьевая база для производства керамических изделий самых разнообразных видов предопределили их широкое и повсеместное использование. Этому способствовали также высокая прочность, долговечность и декоративность керамики. В настоящее время керамика применяется как индустриальный материал (машиностроение, приборостроение, авиационная промышленность и др.), как строительный материал, художественный, как материал, широко используемый в медицине, науке. В 20-ом столетии созданы новые керамические материалы, широко применяемые в полупроводниковой индустрии, в электронном оборудовании, в фотографии, в медицине (стоматологии, ортопедии), лазерной технике и других областях. В последнее время интенсивно развивается новое направление в области керамики - нанопорошковые керамические технологии (см. нанопорошковые керамические материалы), обладающие непредсказуемыми, новыми физикомеханическими свойствами. Несмотря на все многообразие керамических изделий и применяемого для их изготовления сырья важнейшие процессы при их производстве, различаясь в деталях, по существу, одни и те же. Однако, несомненно, главную роль в получении качественных изделий, обладающих заданными характеристиками, играет соблюдение технологии в процессе изготовления изделия. Таким образом, целью данной работы стало определение метода планирования эксперимента по заданной технологии получения керамического изделия. Для осуществления поставленной цели работы были приняты к выполнению следующие задачи: ознакомиться с технологией производства керамических кирпичей в Красноярском крае; определить методы, которые могут использоваться при планировании эксперимента в рассмотренной технологии; установить выходную(-ые) величину(-ы) (параметр оптимизации), которая(-ые) определяет(-ют) эффективность протекания процесса.; выявить факторы, влияющие на эффективность протекания процесса. 1 Технология получения керамического кирпичаПолная технология изготовления керамического кирпича включает в себя несколько этапов: На первом этапе происходит добыча и обработка глины одновременно с подготовкой добавок (цеолит, выгорающие добавки). На следующем этапе происходит приготовление массы в глиномешалке и формование изделий с помощью ленточного пресса с вакуум-камерой и резательного аппарата. Далее происходит сушка и обжиг изделий, после чего готовая продукция поступает на склады. Для получения качественной продукции очень важно качества сырья. Свойства глины, добываемой в карьере, неоднородны. По толщине залегания обычно меняется пластичность, засоренность, влажность и химический состав сырья. Поэтому глины в естественном состоянии, без предварительной подготовки непригодны для изготовления кирпича. Для того чтобы получить из имеющегося сырья высококачественный кирпич, необходимо сделать глиняную массу однородной, т.е. усреднить ее при добыче в карьере и путем перевалки ее в открытые глинозапасники, так называемые "конусы" или же в стационарные глинохранилища закрытого типа. После первичного дробления и частичного удаления крупных включений необходимо смешать глину с добавками. Смешивание сырьевых компонентов имеет важную роль в технологии производства кирпича, так как лучшая гомогенизация сырьевой смеси дает возможность получать качественную продукцию. Для смешивания глины с добавками применяют одновальные и двухвальные смесители. В настоящее время чаще используют двухвальные смесители как более производительные. При формовании кирпича используются методы полусухого прессования и пластического формования. При наличии рыхлых глин и глин средней плотности с влажностью не выше 23  25 % применяют пластический способ переработки глин, а для слишком плотных глин, плохо поддающихся увлажнению и обработке с низкой карьерной влажностью (менее 14 25 % применяют пластический способ переработки глин, а для слишком плотных глин, плохо поддающихся увлажнению и обработке с низкой карьерной влажностью (менее 14 16 %), – полусухой способ переработки. 16 %), – полусухой способ переработки. Сушка кирпича. При пластичном способе формования обжигать сразу кирпич сырец нельзя, так как на данном этапе он имеет очень высокое содержание влаги и при обжиге просто потрескается. Поэтому кирпичи сначала сушат, процесс сушки является обязательным, при этом происходит уменьшение объема изделий или усадка. Температура сушки, а также темп роста температуры, играют важную роль в процессе изготовления кирпичей. Влага начинает испаряться при нагреве изделия в диапазоне температур 0  150 °C. Когда температура нагрева достигает 70 °C, давление водяных паров может достичь критических значений, что в свою очередь приведет к возникновению трещин. Рекомендуемый темп роста температуры 50 150 °C. Когда температура нагрева достигает 70 °C, давление водяных паров может достичь критических значений, что в свою очередь приведет к возникновению трещин. Рекомендуемый темп роста температуры 50 80 °C в час. При этом скорость испарения влаги с поверхности, не будет опережать скорость парообразования внутри изделия. После завершения сушки кирпичи отправляются на обжиг в специальные печи [1, 2]. Во избежание неравномерной усадки и растрескивания кирпичи перед обжигом должны иметь влажность не более 5. 80 °C в час. При этом скорость испарения влаги с поверхности, не будет опережать скорость парообразования внутри изделия. После завершения сушки кирпичи отправляются на обжиг в специальные печи [1, 2]. Во избежание неравномерной усадки и растрескивания кирпичи перед обжигом должны иметь влажность не более 5.Обжиг кирпича. Завершающей стадией технологии всех изделий строительной керамики является их обжиг. При обжиге изделия окончательно формируется структура материала, т.е. происходит спекание керамики, в результате чего сырец из конгломерата слабосвязанных частиц превращается в достаточно твердое и прочное тело. При обжиге изделий в печах одновременно протекает ряд сложных процессов: горение и газификация топлива, движение продуктов горения в рабочем пространстве печи, теплообменные и массообменные процессы, связанные с экзотермическими и эндотермическими эффектами в обжигаемых изделиях изменения в добавках, вводимых в массу, и др. [3]. Формирование черепка изделий при обжиге достигается оптимальным выбором температуры и времени нагрева полуфабриката (температурного режима), а также химическим составом печной атмосферы (газовым режимом) и временем обжига. Температурный режим обжига изделий условно разделяют на четыре периода: досушки, подогрева, взвара, охлаждения. Скорость подъема температуры определяется в основном не свойствами сырья, обжигаемых изделий, а конструктивными особенностями печей, и в некоторые периоды может колебаться от 150 до 800 град/ч, а в среднем - около 300 град/ч. Продолжительность обжига изделий зависит от материала обжигаемых изделий и его физических свойств (теплопроводности, плотности, механической прочности и др.), температуры обжига, скорости изменения температуры, типа и плотности садки, вида обжигаемых изделий (размера, формы, сложности), типа и состояния печи, условий сжигания топлива, теплоотдачи движения газов в рабочем канале печи. Обжигают керамический кирпич в кольцевых, камерных, туннельных, щелевых, роликовых и других печах. Недожженный кирпич (прокопченный) – это кирпич, который имеет более бледный цвет, отличающий его от остальных, кроме того, он имеет глухой звук при ударе, тогда как качественный кирпич при ударе звенит. Такой кирпич недолговечен, имеет низкую морозостойкость и, естественно, очень быстро впитывает влагу. Такой брак получается не только в результате недостаточной температуры, но и когда в печь попадает "сырой", не полностью высушенный кирпич. Пережженный кирпич - или перепал, также является браком, его пережгли при высоких температурах. Как правило, он имеет черный цвет и плохую геометрию, так как от высокой температуры он может оплавляться или его может "распирать" изнутри. Такой кирпич имеет очень маленький коэффициент теплопроводности, что плохо для жилых помещений. Однако, он пригоден для обустройства канализаций, так как приобретает свойства камня железняка и не подвержен влиянию агрессивной окружающей среды [1, 4]. 2 Применение математического планирования экспериментаОбеспечение необходимого предела в разбросе значений определяющих параметров продукции свидетельствует о надлежащей отработанности технологии серийного производства, стабильном качестве сырья, удовлетворительном состоянии оборудования, хорошей подготовке персонала и ряде других специфических требований (признаков), присущих конкретному производству. Используя современную терминологию, можно утверждать, что на таком производстве – обеспечена воспроизводимость всех компонентов, обуславливающих стабильное функционирование. Целью применения математического планирования эксперимента (МПЭ) является обеспечение воспроизводимости (повторяемости) параметров качества продукции в процессе производства керамических изделий, в частности, строительных блоков (кирпичей). Для реализации повторяемости качественных показателей готовых изделий в заданных пределах предлагается использовать математическое планирование эксперимента на основе выбора и оптимизации уровней факторов исходного сырья и технологических режимов. Применяя метод МПЭ выберем при производстве керамических продуктов такие уровни показателей технологических режимов (температура, продолжительность обжига, процент добавок к сырью и др.), которые при необходимых минимальных затратах (энергия, время обжига и др.) обеспечивают воспроизводимость определяющих параметров готовых изделий [5]. Обеспечение воспроизводимости прочностных параметров керамических изделий по результатам МПЭ с k образцами изделий рассмотрены для этапа отработки режимов изготовления и формирования технологического процесса производства изделий. Исследование изделий происходит следующим образом. Готовят тесто из возможных вариантов сырья (например, при вариантах сырья – сырье 1 – С1, сырье 2 – С2), являющихся входными факторами; к внутренним факторам относят процент влаги в тесте и процент добавок; к внешним факторам – температуру и продолжительность обжига. Уровни входных факторов определяются двумя источниками сырья (С1 и С2), уровни остальных факторов – пределами варьирования (минимум, максимум), которые могут быть обеспечены технологическим оборудованием. Выходным параметром изделия (Пки) могут быть прочностные и другие (плотность, теплопроводность, водопоглощение) [5]. Верхнему уровню факторов (максимуму) в МПЭ присваивают знак «+», нижнему «–». Для сырья эти уровни условны: пусть С1 – «+», С2 – «–», т.е. С1, С2 представляют группу (совокупность) входных факторов – {  }; температура, продолжительность процесса – группу внешних – { }; температура, продолжительность процесса – группу внешних – { }, добавок – внутренних – { }, добавок – внутренних – { }. Все указанные факторы объединяют в одну совокупность { }. Все указанные факторы объединяют в одну совокупность { } – } –  где n – общее количество факторов, варьируемых при реализации МПЭ. где n – общее количество факторов, варьируемых при реализации МПЭ.Все факторы представляют в матрице планирования (МП), являющейся исходным планом экспериментального исследования, как представлено в таблице 1. Талица 1 – Матрица планирования (МП)

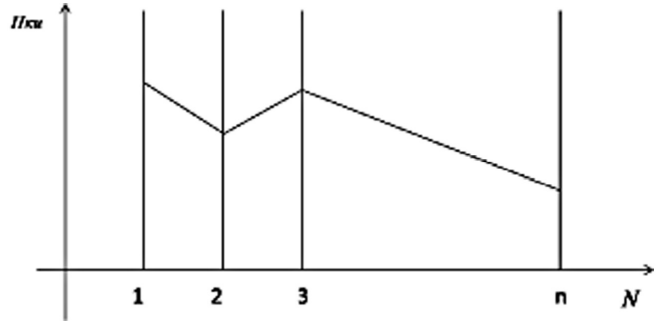

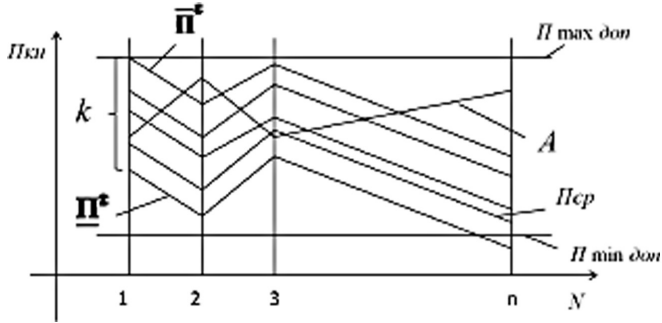

МП позволяет определить состав необходимого имитационного оборудования для реализации всех необходимых опытов (строки МП 1,2,3..,N), испытательно-измерительных средств и подготовить технологический процесс реализации МПЭ. Обычно для этого используют оборудование испытательных лабораторных подразделений.  Рисунок 2 – Факторограмма результатов исследований (МПЭ) образов, в соответствии с МП Результаты исследований (МПЭ) образов в соответствии с МП иллюстрирует факторограмма (рисунок 2), где по оси абсцисс отложены номера опытов (первый столбец МП в таблице 1), а по оси ординат – значения Пки, полученные для образцов в зависимости от уровней перечисленных факторов (последний столбец МП в таблице 1). Так как сырье даже одного источника не может быть настолько однородным, чтоб результаты опытов с повторными образцами повторяли результаты предыдущих опытов, возможные отличия иллюстрирует факторограмма, представленная на рисунок 3. Результаты для разных партий (случайных отборов) сырья показывают количественное отличие и общую тенденцию (при переходе, от опыта 1 к опыту 2, Пки уменьшаются, а от 2 к 3 – увеличиваются, и т.д.). Повторение опытов (k повторов – случайная выборка) с учетом вариации сырья (С1 и С2) образуют коридор откликов (рисунок 3), аккумулирующий разбросы Пки, с учетом варьирования факторов из совокупности {  } (однотипная технология). } (однотипная технология). Рисунок 3 – Факторограмма результатов МПЭ Факторограммы в коридоре откликов кроме смещения величины откликов (Пки) демонстрируют также разные наклоны отрезков прямых, соединяющих результаты соседних опытов, что говорит о разбросах величин приращений опытов (∆Пки) при одних и тех же приращениях условий, – т.е. разных ∆Пки/  . .Если полученные в каждом опыте k результатов подвергнуть статистической обработке, то могут быть оценены (спрогнозированы) возможные минимальные и максимальные разбросы (например, толерантные пределы) при массовом производстве изделий [6].  , где , где  – толерантные пределы ( – толерантные пределы ( – нижний, – нижний,  – верхний, в каждом N-ом опыте (1,2,3,…, N)); – верхний, в каждом N-ом опыте (1,2,3,…, N)); – среднее значение Пки в каждом N-ом опыте; – среднее значение Пки в каждом N-ом опыте; – толератный коэффициент (табулированный); – толератный коэффициент (табулированный); Пки в каждом N-м опыте: Пки в каждом N-м опыте:  Толерантные пределы для исследуемого Пки (нижний –  и верхний – и верхний –  ) отмечены на факторограмме (рисунок 3). ) отмечены на факторограмме (рисунок 3). Если теперь на полученные результаты нанести допустимые пределы на исследуемый параметр, например, предел прочности при сжатии (  ), определяющие принадлежность изделия к определенной марке, то становится очевидным, какие виды сырья и режимы изготовления обеспечивают отнесение готовых изделий к той или иной марке. Так по факторограммам (рисунок 3) видно, что результаты исследований для сырья 1 при любых технологических режимах изготовления находятся в пределах ограничений. ), определяющие принадлежность изделия к определенной марке, то становится очевидным, какие виды сырья и режимы изготовления обеспечивают отнесение готовых изделий к той или иной марке. Так по факторограммам (рисунок 3) видно, что результаты исследований для сырья 1 при любых технологических режимах изготовления находятся в пределах ограничений. В то же время результаты при сырье второй группы частично находятся в пределах ограничений, а частично выходят за их пределы (за  ). ). Возможны следующие пути дальнейших работ: выбор технологических режимов, при которых и это сырье может быть использовано для получения керамических изделий, удовлетворяющих заданным требованиям; анализ причин, которые обеспечивают попадание только части изделий из сырья 2-й группы в заданные ограничения для Пки; использование сырья 2-1 группы для изготовления керамических изделий другой марки. С другой стороны, полученные результаты позволяют выбрать такие технологические режимы (температура и продолжительность обжига, процент добавок и т.д.), которые при необходимых минимальных затратах (энергия, время и др.) обеспечивали бы повторяемость (воспроизводимость) необходимых параметров Пки. Так, например, если  – температура обжига, то необходимые уровни Пки обеспечиваются при поддержании верхней (+) и нижней ( – температура обжига, то необходимые уровни Пки обеспечиваются при поддержании верхней (+) и нижней ( ) температуры – опыты 2 и 3 (строки МП таблица 1 и значения Пки на факторограмме рисунок 3). ) температуры – опыты 2 и 3 (строки МП таблица 1 и значения Пки на факторограмме рисунок 3).Аналогично и с продолжительностью обжига и уровнями других факторов. Таким образом, результаты МПЭ позволяют оптимизировать технологический процесс, минимизируют затраты на изготовление керамических изделий. Тогда для производственной реализации может быть выбран технологический процесс, соответствующий условиям опытов 2 или 3, при которых оба вида сырья обеспечивают необходимый уровень Пки, окончательный выбор может быть сделан после анализа сопутствующих факторов (энергозатраты, себестоимость, доступность сырья и т.п.). Для более «тонкого» анализа могут быть построены ММ зависимостей полученных пределов по традиционной методологии МПЭ –   – которые позволят выбрать уровни воздействий при технологических режимах не на предельных уровнях (+, – которые позволят выбрать уровни воздействий при технологических режимах не на предельных уровнях (+, ), а промежуточных. ), а промежуточных.Полученные результаты позволяют выявлять и аномальные ситуации, которые не демонстрируют воспроизводимость результатов (случайные причины, связанные с сырьем, примесями и др.) и являются информацией для отбраковки керамических изделий, демонстрирующих такие результаты (ломанная А на факторограмме рисунок 3). Таким образом, МПЭ позволяет, при существующих ограничениях на энергетические, сырьевые, временные ресурсы производителя, устанавливать такие режимы изготовления керамических изделий и формировать такие технологические процессы, чтобы прочностные параметры продукции находились в пределах, установленных для соответствующей марки керамики, и повторялись (воспроизводились). ЗаключениеМатематическое планирование эксперимента (МПЭ) активно применяется в различных сферах научных исследований и показало большие возможности при решении инженерно-прикладных задач [7]. Методика математического планирования эксперимента позволяет обеспечить стабильность производственного цикла и снижение доли некачественной продукции и брака. Внедрение в инженерную практику методов активного эксперимента (математического планирования эксперимента – МПЭ) позволило оптимизировать этап экспериментальной отработки, подвести под него серьезную математическую базу, обеспечить разработчиков и эксплуатационников достаточным объемом количественных данных для успешной деятельности производства [8, 9]. Повышение эффективности производства, благодаря использованию методов МПЭ, подтверждено рядом отечественных и зарубежных публикаций [9, 10, 11]. Применение методов МПЭ может оказать значительный вклад в удешевление продукции при сохранении необходимых параметров качества. Список использованных источниковБеркман А.С., Мельникова И.Г. Контроль производства строительного кирпича. Рига, 1957. - 164 с. Лундина М.Г. Контроль производства глиняного кирпича. - М.: Госстройиздат, 1947. - 166 с. Будников П.П., Полубояринов Д.Н. Химическая технология керамики и огнеупоров. - М.: Стройиздат, 1972. - 552 с. Роговой М.И., Рысс М.Б. Строительная керамика. - М.: Госстройиздат, 1945. - 163 с. Ковель, А.А. Применение математического планирования эксперимента при отработке технологии производства керамических изделий / Ковель А.А., Тиняков С.Е., Андреев В.О., Борисова Я.П. / Наука и техника. В мире научных открытий, № 2.3(26), 2012 / УДК 51-74, 691.4 Смирнов Н.В., Дунин-Барковский И.В. Курс теории вероятностей и математической статистики. М.: Наука, 1969. Ковель, А.А. Учет влияния факторов среды эксплуатации при экспериментальной отработке керамических изделий (УДК 691:620.1) с. 90-96 / Ковель А.А., Бабенышев С.В., Тиняков С.Е. // Мониторинг, моделирование и прогнозирование опасных природных явлений и чрезвычайных ситуаций: Сборник материалов X Всероссийской научно-практической конференции, 19 октября 2020 года, г. Железногорск, 2020 - 366 с Налимов В.В., Чернова Н.А. Статистические методы планирования экспериментальных экспериментов. М.: Наука, 1971 г. Барабанщиков В.И., Креденцер Б.П., Мирошниченко В.С. Планирование эксперимента в технике. Киев: Техника, 1984 г. Джонсон Н., Лион Ф. Статистика и планирование эксперимента в технике и науке. М.: Мир, 1981. Дэниел Ж. Применение статистики в промышленном эксперименте. М.: Мир, 1979. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||