лицьова цегла. 1636609179234_диплом. Реферат сторінок таблиць рисунків

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

|

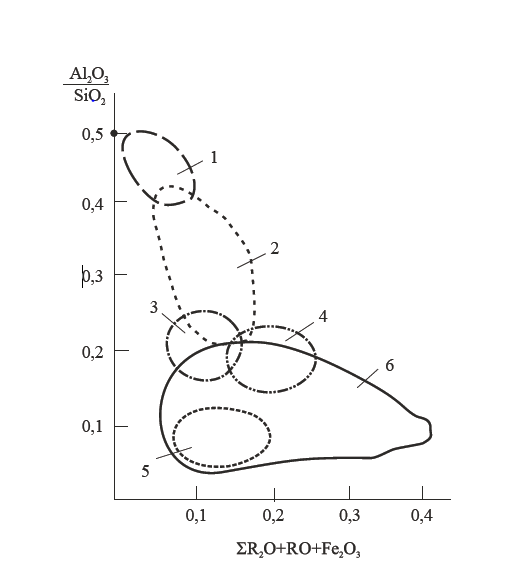

Перерахунок на прожарену речовину виконуємо шляхом перемноження кожного оксиду, що вміщується в масі, на коефіцієнт К:  (2.1) (2.1) На основі виконаних розрахунків визначаємо хімічний склад маси та випалених виробів. Розрахунковий хімічний склад керамічної маси дозволяє прогнозувати можливість її використання у виробництві будівельної кераміки різної якості [5]. Перераховуємо вміст оксидів в мол.%: Al2O3 = 19,77 / 102 = 0,19 SiO2 = 63,5 / 60 = 1,06 Fe2O3 = 3,43 / 160 = 0,02 CaO = 4,34 / 56 = 0,08 MgO = 1,64 / 40 = 0,04 K2O = 0,82 / 94 = 0,01 Na2O = 0,46 / 62 = 0,01 Розраховуємо наступні співвідношення для базової маси: Al2O3/SiO2 =0,19 / 1,06 = 0,18 ∑ R2O + RO + R2O3 = 0,16 Згідно з діаграмою, наведеною на рис.2.2 [5], знаходимо область, в якій знаходиться склад маси, що пропонується даним дипломним проектом.  1 – глини для тонкої кераміки та вогнетривких виробів, 2 – глини для каналізаційних труб, 3 – глини для гончарних виробів, 4 – глини для черепиці, 5 – глини для клінкерної цегли, 6 – глини для будівельної цегли Рисунок 2.4 - Області розташування глин, в залежності від хімічного складу (за Августініком) Аналіз діаграми показав, що дослідний склад маси знаходиться в області 6, отже може бути придатний для виробництва будівельної кераміки. 3 ТЕХНОЛОГІЧНА ЧАСТИНА 3.1 Вибір та обґрунтування способу виробництва і технологічної схеми Використовується сухий, пластичний і шлікерний методи підготовки глиняного тіста. Пластичні глиняні маси з різними добавками і без них готуються для формування з них виробів і заготовок (валюшок). Прямими завданнями підготовки пластичної глиняної маси є виділення з глини кам’яних включень, досягнення однорідності маси по її речовинному складі, вологості і структурі, а також надання масі належних формувальних властивостей. Також обробка глиняної маси впливає на її сушильні властивості і на формування структури керамічного черепка при її випалі. Переваги: 1) пластичний спосіб підготовки маси є більш розповсюджений, особливо на великих заводах; 2)менші виробничі затрати; 3) краща пластичність ; 4) покращується якість готової продукції. В тих випадках коли потрібно досягнути особливо ретельного змішування тонко дисперсних компонентів з тим щоб контрактували елементарні зерна компонентів суміші, а не їх скупчення, єдиним способом отримання однорідної суміші є шлікерний спосіб. Шлікером в технології кераміки називають суспензію, яка складається з керамічних матеріалів, тобто масу з малою концентрацією дисперсної фази, частини якої можуть безперешкодно перемішуватись відносно друг друга. Таким чином, шлікери є рідкотекучими керамічними масами. Сухий метод полягає в дробленні і помелі висушеної сировини, змішуванні порошкоподібних компонентів шихти з послідуючим зволоженням. Недоліком є висока затратність палива на висушування матеріалів та запиленість [2]. Основними недоліками виробництва керамічної цегли є велика кількість глинистої сировини та велика кількість енерговитрат. Для удосконалення технології доцільно здійснити заміну частини глинистої сировини на техногенні відходи промисловості, зокрема золошлакові відходи ТЕС. Вданій роботі був обраний спосіб отримання керамічної цегли методом пластичного формування. Технологічна схема виготовлення виробів пластичним способом підготовки маси, незважаючи на складність і тривалість, найпоширеніша в промисловості стінової кераміки і забезпечує високу якість виробів. Виробництво кераміки повинно бути забезпечено безперервною подачею однорідного глинистого матеріалу, позбавленого кам'янистих включень. Для цього сировинні матеріали піддаються більш ретельній підготовці, яка полягає в грубому подрібненні та тонкому помелі. Зазвичай тонким помелом завершується механічне подрібнення матеріалів, що забезпечує більш інтенсивне їх спікання, сприяє зниження температури випалу. Подрібнення глинистих матеріалів проводять послідовно на вальцях грубого і тонкого подрібнення. Для зволоження маси використовується парозволоження, яке набагато ефективніше від зволоження гарячою водою, оскільки пара краще проникає в масу. При паро зволоженні покращується здатність маси до формування, що обумовлює зменшення браку при формуванні і підвищення продуктивності стрічкових пресів на 10-12%, зниження витрати електроенергії на 15-20%. В результаті парозволоження поліпшуються сушильні властивості маси, що дозволяє скоротити тривалість сушіння сирцю на 40-50%[39]. У процесі формування виробів вибираємо вакуум-прес, який забезпечує найбільшу продуктивність, ніж безвакуумні. Сушарки безперервної дії (тунельні) є найбільш сучасним сушильним агрегатом в цегляній промисловості. У тунельній сушарці цегла-сирець, що знаходиться на вагонетках, протягом циклу сушіння переміщується через весь тунель від одного його кінця до іншого. Термін сушіння цегли-сирцю, виготовленого з парозволоження маси, скорочується приблизно на 30%[19]. Тунельні печі мають значні переваги перед печами періодичної дії і кільцевими печами. Садка цегли-сирцю на вагонетки тунельних печей і вивантаження випаленої цегли з цих вагонеток проводиться поза печі, в нормальних температурних умовах, що дає можливість механізувати трудомісткі процеси садки і вивантаження цегли. До переваг тунельних печей відноситься те, що у них температурний перепад в різних ділянках випалу незначний. Теплоносій із зони охолодження печі використовується для процесу сушки керамічних виробів.

Д  озування (ящиковий живильник) озування (ящиковий живильник)Стрічковий транспортер  Г  рубий помел (вальці грубого помелу, ширина зазору 4мм) рубий помел (вальці грубого помелу, ширина зазору 4мм)Т  онкий помел (вальці тонкого помелу ширина зазору 2мм) онкий помел (вальці тонкого помелу ширина зазору 2мм)В   ода Змішування та зволоження (двухвальний змішувач) ода Змішування та зволоження (двухвальний змішувач)Вилежування (шихтозапасник)  Змішування та зволоження (двухвальний змішувач)  Формування (стрічковий вакуум-прес)  Р  ізання та укладання сирцю на сушарні вагонетки (Різальний апарат-укладач) ізання та укладання сирцю на сушарні вагонетки (Різальний апарат-укладач)Електропередавальний візок  С  ушіння (тунельна сушарка) ушіння (тунельна сушарка)Автомат -розвантажувач  Укладання на пічні вагонетки (автомат-садчик)  В  ипал (тунельна піч, 1000оС) ипал (тунельна піч, 1000оС)Р  ампа розвантаження ампа розвантаженняСклад з готовою продукцією Рисунок 3.1 - Технологічна схема виробництва лицьової керамічної цегли Автотранспортом глиниста сировина перевозиться на завод. Потім глина подається у виробництво – на каменевидільні вальці, де відбувається подрібнення та видалення кеменеподібних включень. Зола-винос проходить наступні стадіі підготовки: сушіння – сушильний барабан, подрібнення – кульовий млин та просіювання – вібросито. Ящиковими живильниками здійснюється дозування компонентів шихти і рівномірна подача їх на подальшу переробку. Вони не тільки дозують, але і частково розпушують сировинні матеріали. Шихта з стрічкового транспортера надходить на вальці з ребристим валком. Потрапляючи між валками, глиняна маса дробиться ребрами валками і розтирається за рахунок різної швидкості обертання валків. Після вальців грубого помелу глиняна маса через завантажувальну воронку потрапляє на вальці тонкого помелу В вальцях тонкого помелу відбувається найбільше руйнування природної текстури глинистої сировини. Валки обертаються з різною швидкістю, і матеріал між ними перетирається. При цьому відбувається змішування і усереднення компонентів. Розмір шматків глинистої сировини після перших вальців - до 4мм, а після других - до 2мм. Глиняна маса з вальців тонкого помелу через стрічковий транспортер подається в змішувач. Змішувач є одним з агрегатів, що підготовлює масу для виробництва цегли. Зазор між лопатками і внутрішньою поверхнею корита - 10 мм[19]. По стрічковому транспортеру шихта надходить в шихтозапасник, де маса додатково усереднюється і гомогенізується. Із шихтозапасника по стрічковому транспортеру маса надходить в глиномішалку з протиральною решіткою, яка складається з двох валів з плоскими і гвинтовими лопатями і протиральною головкою з фільтруючими решітками, приводу і електроустаткування. Далі маса потрапляє в шнековий вакуумний прес, де відбувається формування цегли-сирцю. У пресі здійснюється: перемішування, вакуумування, пресування і формування глиняної маси. До складу преса входить: глиномішалка, вакуум-насос і прес. Глиняна маса потрапляє в глиномішалку і перемішується насадженими на вали плоскими і гвинтовими лопатями, які одночасно просувають її до розвантажувального отвору. Вали глиномішалки відрізняються між собою напрямком гвинтової лінії установки лопаток і шнеків. У двохвальній глиномішалці відбувається інтенсивне перемішування і усереднення глиняної маси, зволожування її парою до формувальної вологості (Wф=19%). При цьому глиняна маса прогрівається до температури 35 – 400С, що покращує її формувальні та сушильні властивості. Для подачі пари глиномішалка обладнана по осі корпусу колектором, а також пристроєм для збору і відведення конденсату. Процес вакуумування полягає у видаленні повітря з керамічної маси. Вакуум-камера підключена до вакуум-насоса. З метою забезпечення якісного вакуумування, глина, що перероблюється, перед надходженням в вакуум-камеру подрібнюється фрезами. При вакуумуванні частки глини зближуються між собою, збільшується поверхня їх зіткнення, що забезпечує підвищення міцності, щільності, пластичності, здатності керамічної маси до формування. Основним робочим органом преса є шнековий вал, який забезпечує переміщення, ущільнення формувальної маси і подачу її через перехідну головку в мундштук, з якого вона виходить у вигляді безперервної стрічки-бруса. Відформований брус надходить на різальний автомат-укладач. Автомат-укладач призначений для відбору керамічного бруса від преса, різання його на окремі цеглини і укладання їх на сушильні рамки. Транспортування завантажених сушильних вагонеток з рейкового шляху від автомата-укладача до рейкових шляхів сушильних тунелів здійснюється електропередавальним візком. Сушильна вагонетка, навантажена цеглою, подається до електропередавального візку, який своїм штовхачем накочує вагонетку на візок і переміщує далі до сушильних тунелей. Сушка сирцю відбувається в протиточних тунельних сушарках. Теплоносієм для сушки цегли є гаряче повітря з зони охолодження печі. Теплоносій рухається назустріч напівфабрикату, що висушується. При сушінні в тунельних сушарках створюються більш сприятливі умови для сушіння в перший період – відформований сирець попадає в середовище з підвищеною вологістю й невеликою температурою теплоносія. У міру висихання сирцю й просування вагонеток до вивантажувального кінця він зустрічає теплоносій з більш високою температурою й менш насичений вологою, забезпечуючи якісний процес сушіння. Температура теплоносія, що подається в тунелі 100 – 1100С. Температура відпрацьованого теплоносія 26 – 320С у залежності від температури сирцю, що завантажується. Час сушіння цегли - 44 години. Вагонетки, що знаходяться на останній позиції сушки, при черговому проштовхуванні всього складу, виштовхуються на колії біля сушарок. Електропередавальний візок транспортує вагонетки до автомата-розвантажувача, де відбувається розвантаження сушильних вагонеток. Порожні вагонетки за допомогою електропередавального візка транспортуються до автомата-укладача, де відбувається укладання цегли на пічні вагонетки. Транспортування навантажених пічних вагонеток здійснюється електропередавальним візком. Завантаження вагонів в піч проводиться гвинтовим штовхачем. Випал цегли здійснюється в тунельній печі безперервної дії. Тунельна піч представляє собою суцільний прямолінійний канал, в середині якого по рейковому шляху переміщаються вагонетки з цеглою. Температурний режим печі: 1. зона підігріву – 25 – 750оС; 2. зона випалу – 750 – 1000оС; 3. зона охолодження – 1000 – 80оС. 3.2 Фізико-хімічні основи виробництва Фізико-хімічні процеси, які протікають на кожній стадії виробництва являють собою основу, відповідно до якої необхідно підбирати параметри технологічного процесу. Саме виробництва є багатостадійним й лише комплексне розуміння основ виробничого процесу дозволить виготовляти якісні лицьові вироби. Тривалість вилежування повинна визначатися з урахуванням хіміко-мінералогічного складу вихідної сировини . Механічну обробку проводять для виділення з глини кам'янистих включень, руйнування природної структури глини, гомогенізації маси і наданню їй пластичних властивостей, поліпшення формувальних властивостей. Виділення кам'янистих включень. Кам'янисті включення типу карбонатних, гіпсових і залізистих домішок розміром більше 10 мм виділяються з допомогою дезінтеграторних ребристих вальців, гвинтових вальців для видалення каміння і глиноочищувачів. Дослідженнями встановлено [39], що камені величиною 3-10 мм практично не виділяються, причому при обробці високопластичних щільних глин разом з камінням втрачається у відходах 20-30% глини. Гарантованого виділення каменів з глини можна досягти лише гідравлічним її збагаченням. При цьому способі глина розпускається у воді; отримана суспензія пропускається крізь сито, яке затримує каміння, а потім – зневоднюється на фільтр-пресах або в баштової розпилювальної сушарці. При цьому можна виділити камені розміром більш 0,5 мм [39]. Грубе дроблення необхідне для первинного подрібнення великих шматків глини, що надходять з кар'єра, з тим щоб полегшити роботу наступних глино перероблювальних машин і забезпечити належну технологічну ефективність їх роботи. Як правило, першою стадією грубого дроблення є розпушування шматків глини спеціальною машиною – глинорозрихлювачем, а на другій стадії глина подрібнюється до шматків величиною 10-15 мм. Сухі крихкі, а також мерзлі глини, не засмічені кам'янистими включеннями, подрібнюють на машинах різального типу. В'язкі пластичні глини дроблять на гладких диференційних вальцях грубого помелу. Дроблення в них відбувається за рахунок розчавлювання і розриву глиняних коржів. Тонке подрібнення пастоподібній глини зводиться до її перетирання. Метою цього процесу є руйнування водоміцних оболонок, цементуючих окремі зерна глиноутворюючих мінералів, часткове руйнування самих зерен і звільнення в кінцевому рахунку молекулярних зв'язків, за рахунок яких глина буде гідратуватися, приєднуючи до себе більшу кількість зв'язаної води. Останнє обумовлює поліпшене зчеплення глиняної маси при одночасному скороченні її рухливості. Руйнування водоміцних оболонок, що оточують зерна глинистих мінералів, впливає на поліпшення властивостей глини. При повному відділенні від глинистого мінералу водоміцної оболонки, звільнені молекулярні сили його поверхні обумовлюють створення гідратної плівки. Остання, зменшуючи свою товщину під час сушіння і знижуючи екранування молекулярних сил, буде сприяти виникненню при сушінні міцних зв'язків між окремими глинистими зернами, що підвищують тріщиностійкість виробів при сушінні [29]. В результаті тонкого подрібнення глиняної маси, вона виходить з помольних машин у вигляді окремих не пов'язаних між собою шматочків: коржів, джгутів і т.п. До подачі на формування в прес з них потрібно утворити суцільну масу глиняного тесту, з доданням їй вологості, при якій повинні формуватися вироби. Для цього треба подрібнену глину пром'яти, що здійснюють в глином’ялках. При цьому змінюються такі властивості глиняного тесту, як рухливість, міцність, однорідність. Глини, в яких основним компонентом є гідрослюда, легше переробляються, ніж монтморилонітові. Льоси не вимагають попереднього подрібнення, так як легко розпускаються і швидко набухають у воді. Найбільш ефективні для переробки глини і підготовки пластичних мас бігуни, дробильні зубчасті й гладкі вальці, вальці тонкого помелу, глинорозтирочні і інші машини, подрібнюють матеріал роздавлюванням і стиранням. Найбільш поширеною операцією формування виробів грубої будівельної кераміки є видавлювання. Його здійснюють на шнекових вакуумних пресах, рідше використовують поршневі преси. У шнековому пресі під час руху маси виникає складний об'ємно-напружений стан. Лопаті шнеку повідомляють масі поступальний і обертальний рух, а стінки корпусу пресу уповільнюють переміщення маси в прилеглих до них шарів. По мірі просування маси до голівки пресу, її обертання уповільнюється, але периферійні шари рухаються з більшою швидкістю. Остаточно ущільнює масу останній виток шнека. Він вичавлює масу з циліндра в головку пресу з різними за перетином швидкостями, надаючи їй часткове обертання. Під дією бічного тиску лінійна швидкість маси стінки менше, а окружна - вище, ніж в центрі [19]. В масі утворюються два параболоїдальних потоки, швидкості яких в мундштуку поступово вирівнюються. Більш пластичні маси характеризуються великим градієнтом швидкостей порівняно з жорсткими. Для зниження нерівномірності течії використовують шнеки зі змінним кроком гвинта і двухзаходною випорною лопатою. Зменшити розшарування маси можна правильним підбором гранулометричного складу керамічної маси (грубозернисті маси менше схильні до розшарування), її вологості кращі формувальні властивості має маса з максимально розвиненими шарами фізично пов'язаної води при мінімальному вмісті вільної води в системі [38]. Зростання дисперсності твердої фази збільшує кількість контактів між частками в одиниці об'єму і міцність. Одночасно ростуть оптимальна формувальна вологість, межа текучості, в'язкість, модулі деформації, коефіцієнт внутрішнього тертя та зв’язності маси, підвищується пластичність. Надмірне підвищення дисперсності збільшує усадки в сушінні і випалі, тому оптимальний зерновий склад повинен забезпечувати створення каркасу з порівняно крупних зерен для підвищення межі текучості та зменшення усадок. Введення електролітів знижує формувальну вологість. Процес сушки керамічних виробів являє собою перетворення води, що міститься в них, з рідкого стану в пароподібний і подальше її видалення в навколишнє середовище. При цьому необхідною умовою сушки є наявність зовнішнього джерела тепла, що нагріває вироби. В керамічних виробах знаходиться вода, що ділиться на фізичну і хімічно зв'язану. Фізичною називається та частина води матеріалу, яка не входить ні в які з'єднання з ним. Фізична вода знаходиться у виробі в рідкому або пароподібному стані і може бути видалено при нагріванні матеріалу до 100-110°С. При цьому керамічна маса стає непластичною, але з додаванням води пластичні властивості маси відновлюються. Хімічно зв'язаною водою називається вода, що знаходиться в хімічному поєднанні з окремими елементами керамічної маси, так наприклад: Аl2О3∙2SiO2∙nH2О; Са(ОН)2 та ін. Видалення хімічно зв'язаної води відбувається при більш високих температурах - від 500° і вище. При цьому керамічна маса остаточно втрачає свої пластичні властивості. Хімічно пов'язана вода при сушці не видаляється. Аналізуючи процеси, що відбуваються при сушінні матеріалів, необхідно відзначити наступне: 1) вода, що міститься в матеріалі, при температурі 80-90оС випаровується, у цьому випадку має місце поверхневе випаровування або так звана зовнішня дифузія вологи; 2) при випаровуванні вологи з поверхні матеріалу в навколишнє середовище волога з внутрішніх шарів виробу переміщується до його поверхні і відбувається так звана внутрішня дифузія вологи. Зовнішнім показником процесу сушіння є зміна ваги матеріалу в часі. Графічне зображення залежності вологості матеріалу від тривалості сушіння носить назву кривої сушіння. Характер кривої визначається вологістю і розмірами виробів, способом його формування, а також температурою, вологістю і швидкістю теплоносія. Сукупність цих чинників визначає режим сушіння (зміну інтенсивності вологовіддачі виробів шляхом зміни температури, відносної вологості і швидкості руху теплоносія). Якщо сушіння проводять при малих перепадах температури між напівфабрикатом і середовищем, малих швидкостях і високої вологості теплоносія, то вологість напівфабрикату повільно зменшується від вихідної вологості (W0), а температура підвищується до температури мокрого термометра tм. Центр напівфабрикату прогрівається повільніше, ніж поверхня (рис. 3.2). Це І - період прогріву напівфабрикату. |

ушка (сушильний барабан)

ушка (сушильний барабан)