лицьова цегла. 1636609179234_диплом. Реферат сторінок таблиць рисунків

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

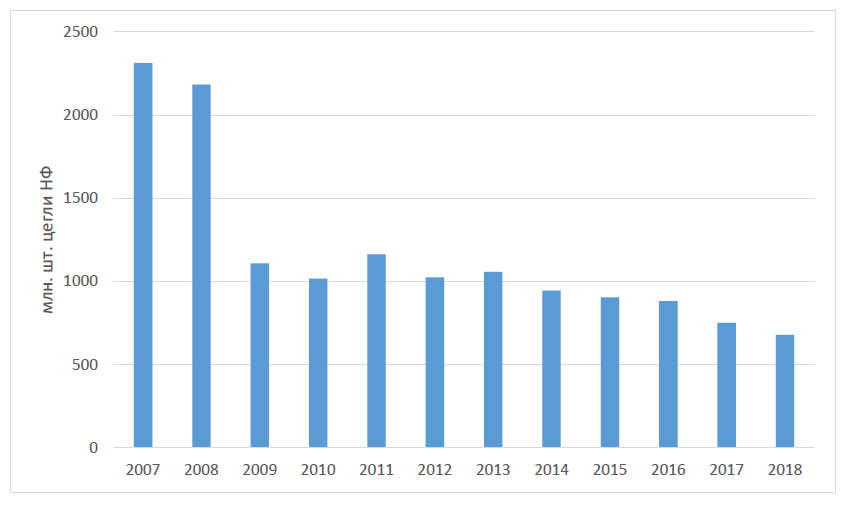

відбувається досушка сирцю. При цьому утворюється значна кількість водяної пари, яка при швидкому підйомі температури виділяється так бурхливо, що може розірвати виріб. При швидкому випалі це найбільш небезпечний для виробу етап. Він може бути виключений із режиму випалу, якщо в піч поступає абсолютно сухий сирець [32]. відбувається досушка сирцю. При цьому утворюється значна кількість водяної пари, яка при швидкому підйомі температури виділяється так бурхливо, що може розірвати виріб. При швидкому випалі це найбільш небезпечний для виробу етап. Він може бути виключений із режиму випалу, якщо в піч поступає абсолютно сухий сирець [32].Однак отримання такого сирцю має певні недоліки, тому оптимальна вологість сирцю, який завантажується в піч повинна бути 3-8%. Швидкий випал з такою вологістю не можливий, тому що можуть виникнути значні температурні перепади між поверхнею і внутрішньою частиною виробу і, як наслідок, значні напруги і виникнення тріщин. Але, якщо досушку проводити за рахунок збільшення швидкості газового потоку при помірному підвищенні його температури, то процес проходить досить інтенсивно при незначних температурних перепадах по товщинні сирцю і без шкоди для якості продукції. Отже, якщо дотримуватись необхідних умов теплообміну досушка сирцю вологістю 3-8% може бути проведена за 1-2 год. В інтервалі температур  відбувається дегідратація хімічно зв’язаної води, яка входить в склад глинистої речовини і інших мінералів. При цьому руйнується кристалічна решітка матеріалу і глина втрачає пластичні властивості. Видалення хімічно зв’язаної води починається приблизно з відбувається дегідратація хімічно зв’язаної води, яка входить в склад глинистої речовини і інших мінералів. При цьому руйнується кристалічна решітка матеріалу і глина втрачає пластичні властивості. Видалення хімічно зв’язаної води починається приблизно з  , а віддача головної маси цієї води йде при температурі , а віддача головної маси цієї води йде при температурі  і може продовжуватись до і може продовжуватись до  . При цьому відбувається усадка виробів і знижується їх механічна міцність. При температурі . При цьому відбувається усадка виробів і знижується їх механічна міцність. При температурі  видаляється летуча частина органічних добавок глини і введених в склад шихти при формуванні вигоряючих добавок,а також окислюються органічні добавки в межах температури їх згорання. видаляється летуча частина органічних добавок глини і введених в склад шихти при формуванні вигоряючих добавок,а також окислюються органічні добавки в межах температури їх згорання.В цей період матеріал має найбільшу пористість, яка сприяє безперешкодному видаленню води і летучої частини органічних речовин і запресованого палива. Одночасно з віддачею хімічно зв’язаної вологи закис заліза  в результаті окислення переходить в окис заліза в результаті окислення переходить в окис заліза  . Глина змінює колір і виріб отримує червоний колір. . Глина змінює колір і виріб отримує червоний колір.В інтервалі температур  відбувається розкладання карбонатів. Цей період нагріву,включаючи період дегідратації і модифікаційних перетворень кварцу, є практично безпечним навіть при випалі глин, які чутливі до даного процесу,і його можна проводити з високою швидкістю. відбувається розкладання карбонатів. Цей період нагріву,включаючи період дегідратації і модифікаційних перетворень кварцу, є практично безпечним навіть при випалі глин, які чутливі до даного процесу,і його можна проводити з високою швидкістю.Витримку виробів при  застосовують для вигорання коксового залишку при штучному введенні палива в сирець. Під час формування в сирець вводять 60-80% палива від необхідного для випалу. Це посилює значення реакції при вигоранні органічних речовин в глині. Дуже важливим при випалі сирцю з запресованим паливом є темп нагріву виробів. При інтенсивному підйомі температур в інтервалі до застосовують для вигорання коксового залишку при штучному введенні палива в сирець. Під час формування в сирець вводять 60-80% палива від необхідного для випалу. Це посилює значення реакції при вигоранні органічних речовин в глині. Дуже важливим при випалі сирцю з запресованим паливом є темп нагріву виробів. При інтенсивному підйомі температур в інтервалі до  посилено видаляються газоподібні продукти горіння, які перешкоджають проникненню кисню в середину матеріалу. В цей період частина палива взаємодіє з киснем ряду окисів, які входять в склад глини, і з киснем продуктів часткового відновлення парів води і вуглекислоти, які виділяються при випалі глини. Летка частина палива в цих умовах проникає через пори виробу до поверхні, де, дотикається з киснем і згорає. При цьому в середині зразка утворюється відновлювальне середовище, про що свідчить чорнота в зломі випаленого виробу [32]. посилено видаляються газоподібні продукти горіння, які перешкоджають проникненню кисню в середину матеріалу. В цей період частина палива взаємодіє з киснем ряду окисів, які входять в склад глини, і з киснем продуктів часткового відновлення парів води і вуглекислоти, які виділяються при випалі глини. Летка частина палива в цих умовах проникає через пори виробу до поверхні, де, дотикається з киснем і згорає. При цьому в середині зразка утворюється відновлювальне середовище, про що свідчить чорнота в зломі випаленого виробу [32].Отримані в період пружних деформацій при швидкому підйомі температур закисні сполуки заліза, які є більш сильними плавнями порівняно з окисом заліза, сприяють отриманню спеченої серцевини в випалених виробах, що значно підвищує їх механічну стійкість. Зазвичай температура, при якій швидкість вигорання має максимальне значення, на  нижча максимальної температури випалу. нижча максимальної температури випалу.Рекомендується нагрівати сирець в печі з максимально допустимою швидкістю до температури, яка відповідає найбільшій швидкості вигорання запресованого палива в сирець, потім витримати при цій температурі в окислювальному середовищі до повного вигорання залишків водню. Подальший підйом температури проводиться за рахунок спалювання додаткової кількості палива, яке подається з зовні. В інтервалі температур від  до максимальної глинозем до максимальної глинозем  і кремнезем і кремнезем  з’єднується в безводний алюмосилікат – муліт, який значно покращує фізико-механічні властивості виробів. з’єднується в безводний алюмосилікат – муліт, який значно покращує фізико-механічні властивості виробів.Цей період нагріву пов'язаний з руйнуванням кристалічної решітки глинистих мінералів і значними структурними змінами черепка, небезпечний в відношенні тріщеноутворення. Для зменшення тріщинуватості виробів в цей період випалу(  ) для глин чутливих до випалу, рекомендується вводити в склад шихти спіснюючі добавки( шамот, дегідратовану глину і ін.), які підвищують пористість сирцю, що забезпечує здійснення швидкісних процесів нагріву на всьому етапі випалу. ) для глин чутливих до випалу, рекомендується вводити в склад шихти спіснюючі добавки( шамот, дегідратовану глину і ін.), які підвищують пористість сирцю, що забезпечує здійснення швидкісних процесів нагріву на всьому етапі випалу.При високій температурі в залежності від виду легкоплавких добавок,які знаходяться в глині і складу газового середовища починає утворюватися рідка фаза. З підвищенням температури збільшується кількість розплаву, відповідно зменшується пружність маси, в результаті чого виникає залишкова деформація під навантаженням і, нарешті, деформація виробів [32]. Підйом температури при випалі припиняється на етапі, який забезпечує появу мінімально необхідної кількості рідкої фази для утворення спаєк чи зв'язок між дегідратованими частинками глино утворюючих мінералів, декарбонізованими частинками вапна і зернами кварцу, що створює умови для достатньої механічної і атмосферної стійкості виробів. При визначеному мінералогічному складі сировини і максимально допустимій температурі випалу існує межа спікання маси, яка характеризує її технічні властивості. Задача раціонального випалу заклечається в тому, щоб як можна ближче підійти до цієї межі без пошкодження виробів. Одна і таж ступінь дозрівання черепка може бути досягнута при короткочасному випалі і високій кінцевій температурі чи, навпаки, при тривалому випалі, який закінчується при більш низькій температурі. Чим вища температура випалу, тим інтенсивніше проявляється спікання маси в результаті дифузії частинок. Практично максимальна температура обмежується нерівномірністю температурного поля як по січенню печі, так і по об’єму виробу. Витримку при максимальній температурі випалу застосовують для вирівнювання температури по всій товщинні виробу, більш повного дозрівання черепка і протікання реакцій. Витримка виробів при максимальній температурі також необхідна і для вирівнювання температур по січенню випалювального каналу печі і залежить як від конструкції печі, так і від садки і метода спалювання палива. Охолодження виробів після витримки при максимальній температурі випалу є не менш відповідальним періодом випалу, ніж нагрівання. В початковий період охолодження при падінні температури на  керамічні матеріали витримують термічне стиснення і деформуються пластично, підлягаючи незначним навантаженням. В цей період при швидкому охолодженні в виробі можуть з’явитись тріщини. Саме тому величина температурного перепаду по товщині виробів не повинна перевищувати керамічні матеріали витримують термічне стиснення і деформуються пластично, підлягаючи незначним навантаженням. В цей період при швидкому охолодженні в виробі можуть з’явитись тріщини. Саме тому величина температурного перепаду по товщині виробів не повинна перевищувати  . .Охолодження після  можна значно прискорити. Допустима інтенсивність охолодження на цій ділянці складає для пустотілої цегли можна значно прискорити. Допустима інтенсивність охолодження на цій ділянці складає для пустотілої цегли  , а для ефективних виробів , а для ефективних виробів  в годину. в годину.Охолодження виробів в інтервалі температур  характеризується модифікаційними перетвореннями кварцу ( характеризується модифікаційними перетвореннями кварцу ( ) зі зменшенням об’єму на 0,82%. Швидкість охолодження на цій ділянці не повинна перевищувати ) зі зменшенням об’єму на 0,82%. Швидкість охолодження на цій ділянці не повинна перевищувати  в годину. в годину. Допустима швидкість охолодження після досягнення виробом температури  складає складає  в годину і обмежується лише умовами зовнішнього теплообміну. в годину і обмежується лише умовами зовнішнього теплообміну.Перевипал – це брак виробів, який полягає у підвищенні пористості виробів і збільшенні їх обєму («спучування»). Таким чином, вироби високої якості може бути отримані в досить короткі терміни випалу [32]. 1.3 Сучасний стан та основні тенденції розвитку виробництва лицьової цегли Розвиток ринку цегли тісно пов’язаний зі зміною обсягів будівництва, які, в свою чергу, демонструють сильну залежність від загального стану економіки. За даними дослідження компанії ProConsulting [33], ринок цегли в Україні наразі перебуває у довгостроковому зростанні, незважаючи на зменшення виробництва на 7% у першому півріччі 2018-го. Падіння обсягів виробництва аналітики пов’язують із зниженням обсягів будівництва житла і зростанням його вартості. Передусім, це стосується невогнетривкої рядової цегли, яка займає 89% ринку. Попит на вогнетривку цеглу більш стабільний. Втім, незважаючи на наявність на ринку великої кількості замінників цегли, керамічна цегла поки що залишається основним матеріалом при зведенні стін – 48% у 2017 році. На рис. 3.1 наведені дані з виробництва керамічної цегли за 2007-2018 рр. Обсяги виробництва цегли впали майже в два рази в 2009 році у зв'язку з скороченням попиту через вплив світової економічної кризи. У 2011 році в будівельному секторі спостерігалося деяке пожвавлення після кризи 2008-2010 рр., яке вже в 2013 році змінилося затяжним спадом, який тривав аж до 2015 року. Політична та економічна криза в Україні, що вибухнула в 2014 році, посилила негативні тенденції, що спостерігаються в будівельному секторі. У 2016 році на тлі зростання ВВП було відзначено збільшення обсягів будівництва. У той же час, обсяг робіт по будівництву житлових будинків в 2015-2016рр. був вище, ніж в 2010-2013 рр., що допомагало підтримувати попит на цеглу [33].  Рисунок 1.2 – Виробництво керамічної цегли в Україні (дані Держстату) Зміна обсягів будівництва є основним фактором, що впливає на попит на ринку цегли. У зв’язку з різким скороченням будівельних робіт в результаті кризи 2008-2009 рр. обсяги реалізації цегли впали майже в два рази, після чого залишалися на приблизно однаковому рівні протягом останніх 6 років. Виробництво керамічної цегли в Україні знизилось у 2011 р. і становило 1022 млн шт. умов. цегли, що наполовину менше виробництва 2007 р. (рис. 1.2). Розвиткові такої ситуації «посприяла» криза. І 2009-й, і 2010-й роки відзначились вкрай низькими показниками виробництва[34]. За підсумками I кварталу 2018 індекс будівельної продукції по відношенню до аналогічного періоду 2017 впав на 0,3%, виробництво цегли скоротилося в I кварталі 2018 року на 3%. Також за 2020 року було вироблено 1,02 млн кубометрів цегли керамічної (на 22,4% менше, ніж за відповідний період 2019 року). Згідно із даними Держстату, за 2019 рік обсяги промислового виробництва в Україні скоротилися на 1,8% у порівнянні із 2018 роком; у 2018 році зростання промислового виробництва становило 1,1% відносно 2017 року. На ринку цегли на тлі кризових явищ були виявлені основні тенденції: посилився вплив фактора географічної близькості виробника до споживача будівельних матеріалів, що призвело до зростання попиту на товар, який виробляється у межах певного регіону і не потребує додаткових витрат на його доставку; «заморожування» будівництва на час кризи призвело до скорочення виробництва та імпорту стінових керамічних матеріалів через значне зниження попиту на керамічну цеглу. Проте скорочення попиту на цеглу компенсувалось зростанням його на керамічні блоки та газобетонні плити, що сприймаються населенням як екологічно чисті та енергозберігаючі матеріали. За оцінками ТОВ «ТД «ЄВРОТОН» у 2010 році український ринок спожив більш, ніж 40 млн шт великоформатних керамічних блоків, або у 1,5 рази більше, ніж у 2009 р. Вже у 2011 р. споживання великоформатних блоків на українському ринку зросло до 55 млн шт. цегли нормального формату. Тенденціями після кризового відновлення галузі стало зростання споживчого попиту на якісні стінові матеріали, енергозберігаючі та екологічні (облицювальну цеглу, великоформатні керамічні блоки, клінкерну цеглу): у 2011 році ринок спожив 158,7 млн шт. облицювальної цегли, 55 млн шт. великоформатних блоків, 32 млн шт. клінкерної цегли. Загалом споживання керамічних стінових матеріалів зросло у 2011 р. на 7% і становило 1,1 млрд шт. цегли нормального формату [35]. На території України налічується близько 200 виробників цегли. З них найбільшими учасниками ринку, є наступні: ПрАТ «СБК». Два цегельні заводи в Київській і Сумській областях, оснащені сучасним обладнанням. ПрАТ «Роздільський керамічний завод» (ТМ «Євротон»). Підприємство розташоване у Львівській області, використовує сучасне обладнання та технології. ТОВ «Керамейя». Завод розташований в м. Суми. ТОВ «АПБ-цегла». Завод розташований в Житомирській області, використовує власну високоякісну глину Турбовського каолінового родовища, оснащений сучасними технологіями. ТОВ «Білоцерківські будматеріали» (м.Біла Церква, Київська обл.). ТОВ «Альтком-Керам». Підприємство розташоване в Донецькій області на території, підконтрольної українському уряду. ТОВ «Керамбуд» (Львівська обл.) На Київщині лідером по виробництву лицьової керамічної цегли є ВАТ «Будматеріали» (Біла Церква), який випускає 25-30 млн. шт. цегли НФ на рік, при цьому 95 % лицьової керамічної цегли марки "150”. На підприємстві планується реконструкція печі з використанням обладнання французької фірми «Серік» та українського інжинірингу [36]. З 2005 року на будівельному ринку України присутня компанія «Wienerberger», світовий лідер по виробництву стінових керамічних виробів, яка планує будівництво заводу по виробництву керамічних порожнистих виробів відомих в світі під маркою «Поротерм» в м. Фастів (Київської обл.). Значний виробничий потенціал має Кузменецький цегельний завод (Кагарлицького району Київської обл.). На цьому підприємстві також планується виробництво сучасних керамічних виробів. Трапляються випадки, коли нові власники викуповують підприємства без прив’язки до кар’єрів (або з прив’язкою до неякісної сировини) і через це несуть серйозні збитки. Наприклад, Новороздільському цегельному заводу (Львівська область), щопрацював на кар’єрних розробках колись потужного державного гірничо-хімічного підприємства «Сірка», довелося вирішувати питання з сировиною та домовлятися про закупівлю глини з сусідами-конкурентами[34]. В зв’язку з відпрацюванням глинистого кар’єру в Ромнах (Сумської обл.) виникають сировинні проблеми у лідера по виробництву лицьової керамічної цегли на Україні – ЗАТ «Слобожанська будівельна кераміка». В Донецькому регіоні стрімко розвивається виробництво лицьової керамічної цегли. На ТОВ «Альтком-Керам» (м. Очеретино Донецької області). Лицьова керамічна цегла виробляється способом жорсткої екструзії на пресах провідної американської фірми J.S. «Steell». Випал цегли здійснюється на німецьких теплових агрегатах [36]. Будівництво заводів по виробництву високоякісної цегли розвивається як в східному регіоні так і в західному. В п. Жовква Львівської обл. побудовано завод з виробництва порожнистого каменю відомого в світі під маркою «Поротерм» (порожнистість 42 %) з використанням німецького обладнання і польського інженірингу. Особливістю даного виробництва є використання в якості керамічної сировини 100 % відходів вуглевидобутку. ТОВ «Майдан-Вильський вогнетривкий завод» (с. Михайлючка Хмельницької обл.), що є прикладом отримання ефективного інвестора (ТОВ «Каолін-Інвест» м. Київ) починає розвиток гірничого господарства та впровадження новітніх технологій при виробництві цегли. В південному регіоні також почався розвиток керамічної промисловості. Так в с. Петрівці Миколаївської обл. ТОВ «Cанта» є завод потужністю 30 млн. шт. цегли нормального формату з використанням обладнання французької фірми «Серік» [37]. «Таврійська будівельна компанія» (м. Херсон) отримала ліцензію на Знаменське родовище глин та планує розпочати проектування і будівництво заводу по виробництву ефективної керамічної цегли. На ринку України широко представлено вітчизняне та імпортне обладнання заводів по виробництву стінових керамічних матеріалів. Країни пост радянського простору представлені на ринку керамічного обладнання України Білоруською компанією НПО «Строймашина» (м. Могильов), що характеризується високою якістю та більш доступною ціною. Широким попитом на керамічному ринку України користується обладнання французької фірми «Серік», з використанням якого побудовано ряд заводів по випуску лицьової цегли на Україні. Це пов’язано з високою якістю цегли, яку можливо отримати при використанні технологічних ліній фірми «Серік» [34]. Будівельний ринок України є привабливим для різних європейських компаній виробників технологічного обладнання. Португальська фірма «Metalcertima» запропонувала свої технологічні лінії для виробництва керамічної стінових матеріалів. В теплових агрегатах фірми «Metalcertima» в якості палива може використовуватися, як газ, так тверде та рідке паливо (вугілля, мазут, нафтовий кокс, відходи деревообробної промисловості). Особливість даної технології є в тому, що при використанні твердого палива на пічках фірми «Metalcertima» можливе отримання лицьової керамічної цегли, що для України при існуючих теплових агрегатах не є можливим. Наші фахівці працюють зі спеціалістами португальської фірми в цьому напрямку. Україна володіє великим сировинним та науковим потенціалом для розвитку будівельної кераміки. Крім цього на Україні є потужна машинобудівна база та практичний досвід будівництва та запуску заводів з використанням обладнання провідних європейських виробників [36]. 2 ЗАГАЛЬНА ЧАСТИНА 2.1 Вибір та обґрунтування місця будівництва підприємства Даним проектом передбачається будівництво нового заводу з виготовлення лицьової цегли для кладки стін житлових будинків, громадських та промислових будівель в м. Кам’янське на околиці міста . У цьому місті розташовані залізничні шляхи та транспортні розв’язки за допомогою яких будуть транспортуватись готові вироби і сировина. В місті знаходиться річка Дніпро з якої підприємство буде здійснювати забір технічної води для технологічного процесу, а для забезпечення питної води підприємство буде підключено до міського водопроводу. Забезпечення підприємства паливом буде здійснено шляхом підключення до місцевого газопроводу. В якості сировини, використовуватиметься суглинок, глина і зола-виносу. Зола-виносу буде доставлятись зі Зміївської ТЕС, суглинок із Вовчанського родовища, глина буде добуватися в Новорайському родовищі, яке розташоване поблизу міста Артемівськ Донецької області На підприємстві для утилізації газових відходів будуть встановлені спеціальні прилади, такі як електрофільтри, циклони та пиловловлювачі. Рідкі відходи виробництва, такі як технічна вода будуть відстоюватись та повторно подаватись у технологічний процес, отже на підприємстві буде замкнений цикл водопостачання. Тверді відходи ( бій та брак виробів) будуть перероблюватись та знову застосовуватись у виробництві. Робочі кадри для підприємства будуть залучатись з м. Кам’янське, а кваліфіковані фахівці запрошуватись - з профільних закладів Дніпропетровської області. На даний момент лицьова цегла широко застосовується у житловому будівництві ,тому вона буде користуватись попитом не тільки в даному регіоні України , а і за кордоном. 2.2 Асортимент та характеристика виробів, вимоги стандарту Керамічна цегла – це вироби, що виготовляються способом напівсухого пресування або пластичного формування глинистих і кремнеземистих (трепел, діатоміт) осадових порід і промислових відходів (вуглевидобутку і вуглезбагачення, зол, шлаків тощо) з мінеральними та органічними домішками або без них, а потім висушені і випалені у печах [2]. За призначенням вироби підрозділяються на два види: рядові і лицьові. Рядові вироби використовуються для кладки зовнішніх і внутрішніх стін та інших елементів будинків і споруд, для виготовлення стінових панелей і блоків, а також для кладки фундаментів. Лицьові вироби використовують для кладки і одночасного личкування стін та інших елементів будинків і споруд. Їхні лицьові поверхні можуть бути гладкими, рефленими або офактуреними, природнього кольору (кольору нормального випаленого черепка), забарвленими шляхом введення в сировинні матеріали домішок чи іншими способами. Лицьові вироби офактурених облицювальних виробів можуть бути одержані торкретуванням мінеральним дрібняком, ангобуванням, глазуруванням, двошаровим формуванням або іншими способами. Керамічну цеглу класифікують не лише за призначенням а і за розмірами; міцністю; морозостійкістю; радіоактивністю. Класифікація виробів в залежності від розмірів наведена в таблиці 2.1. Класифікація виробів в залежності від середньої щільності наведена в таблиці 2.2. Таблиця 2.1— Класифікація виробів у залежності від розмірів [18]

Таблиця 2.2 – Класифікація виробів у залежності від середньої щільності [18, 38]

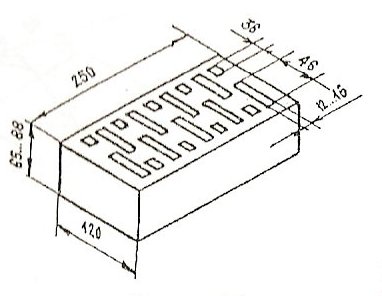

За морозостійкістю цегла підрозділяється на марки F-15, F-25, F-35. До керамічної цегли висуваються такі технічні умови: вироби повинні задовольняти обов'язковим вимогам стандарту та виготовлятись за технологічними регламентами, що затверджені в установленому порядку, з диференційованими вимогами до процесу виробництва на кожний вид виробів. Вироби повинні мати форму прямокутного паралелепіпеду. Поверхня граней виробів повинна бути плоскою, ребра – прямолінійними. Допускається випускати вироби з заокругленими вертикальними ребрами з радіусом закруглення не більше 15 мм. Керамічна лицьова цегла відноситься до архітектурно-будівельної групи фасадної кераміки. Фасадна кераміка призначена для захисту конструкцій від атмосферного впливу та для архітектурного оформлення будівель. Загальними вимогами до фасадної кераміки є незначне водопоглинання, морозостійкість, вогнестійкість, достатня міцність, рівний та гарний колір, який не змінюється довгий час під впливом атмосферних умов, точність розмірів, здатність очищення від пилу [2,18]. Лицьові вироби використовують для кладки і одночасно личкування стін та інших елементів будинків і споруд. Їхні лицьові поверхні можуть бути гладкими, рифленими або офактуреними, природного кольору (кольору нормального випаленого черепка), пофарбованими, шляхом введення у сировинні матеріали добавок-фарбників, чи іншими способами. Лицьові поверхні офактурених облицювальних виробів можуть бути одержані торкретуванням мінеральним дрібняком, ангобуванням, глазуруванням, двошаровим формуванням або іншими способами. В даному проекті планується організувати виробництво лицьової цегли розміром 250  120 120 65 мм з порожнистістю 32% (рис.2.1), згідно з стандартами ДСТУ Б В.2.7-61-2008 [18]. 65 мм з порожнистістю 32% (рис.2.1), згідно з стандартами ДСТУ Б В.2.7-61-2008 [18].  Рисунок 2.1 – Лицьова керамічна цегла (порожнистість 32%) Лицьові вироби повинні мати дві лицьові поверхні – ложкову та поперечникову. За погодженням із споживачем допускається випускати вироби з однією лицьовою поверхнею. Тріщини на лицьовій поверхні виробів, а також тріщини та розшарування по контакту фактурного шару з основною масою виробів не допускаються. На лицьових поверхнях не повинно бути відколів, плям, вицвітів та інших дефектів, видимих на відстані 10 м на відкритому майданчику при денному освітленні. Колір, рисунок рельєфу та інші показники зовнішнього вигляду лицьової поверхні лицьових виробів повинні відповідати затвердженому в установленому порядку або погодженому зі споживачем зразку-еталону. Таблиця 2.3 – Характеристика виробів, що планується випускати

Відхилення від номінальних розмірів і показників зовнішнього вигляду виробів не повинні перевищувати на одному виробі величин, зазначених у табл. 2.4. Таблиця 2.4 – Відхилення від номінальних розмірів і показників зовнішнього вигляду лицьових поверхонь лицьових виробів

2.3 Характеристика сировинних матеріалів та вимоги стандартів Глиниста сировина, добавки та інші матеріали, що застосовуються для виготовлення керамічних будівельних виробів, повинні відповідати вимогам чинних в Україні нормативних документів, а також технологічної документації і забезпечувати одержання виробів із заданими технічними характеристиками. Глиниста сировина є основною для промисловості будівельної кераміки. Вона являє собою тонкообломочні гірські породи різного хіміко-мінералогічного складу, зустрічаються в природі в рихлому, пастоподібному або ущільненому стані, які при випалі до відповідної температури, втрачають хімічно-зв'язану воду і при подальшому підвищенні температури набувають механічну міцність [38]. Керамічні властивості глинистих матеріалів визначаються, головним чином, кристалічною структурою і хімічним складом їх основної складової (глинистої речовини), а також природою і кількістю домішок і змінюються в широких межах, залежно від умов їх утворення і залягання. Вивчення цих властивостей дозволяє визначити придатність глинистої сировини для виготовлення тих чи інших керамічних виробів у природному вигляді або з добавками, що вводяться для регулювання фізико-керамічних властивостей цієї сировини. Глиниста речовина може складатися з одного глинистого мінералу або суміші різних глинистих мінералів. Загальною складовою глинистої речовини є гідроалюмосилікати mAl2O3·nSiO2·pH2O, де m, n, p мають різні значення для різних глинистих мінералів. Сировинною базою проектованого заводу є суглинки Вовчанського родовища, які являють собою кислу сировину з високим вмістом оксиду кремнію SiO2та Al2O3. Сировина характеризується високою чутливістю до сушки (коефіцієнт чутливості до сушки дорівнює 0,8) і значною повітряною усадкою (повітряна лінійна усадка 6,6% ). Для покращення цих властивостей передбачено введення в масу золи-виносу Зміївської ТЕС. Ще одним компонентом служить пластична Новорайська глина, яку воодять для покращення формувальних властивостей. Співвідношення між суглинком, глиною та золою-виносом становить 60:30:10 відповідно [39]. Характеристика суглинка Геологічний розріз: 1. Грунтово-рослинний шар – 0,7 м. 2. Суглинок лісовидний – 4,7 м. 3. Суглинок запісочений – 4,5 м. Хімічний склад сировини представлений в табл. 2.5, технологічні властивості і дисперсність сировини – в табл. 2.6. Таблиця 2.5 – Хімічний склад суглинку

Таблиця 2.6 – Гранулометричний склад суглинку

Гранулометричний склад сировини тісно пов’язаний з мінералогічним складом. Часточки крупніше 0,1 мм представляють залишки первинних матеріалів (кварц, польові шпати, слюда). Наступна фракція (0,05 – 0,01) представляється у вигляді залишків первинних і вторинних мінералів. Вона і визначає глинисту речовину, так як визначає основні властивості глинистої сировини. Підвищений вміст часточок менше 0,005 мм сприяє підвищеному опору розмоканню у воді, збільшує пластичність і чутливість до сушки, збільшує повітряну усадку. При таких глинах зазвичай вводять опіснюючі матеріали[39]. В залежності від мінерального складу глинисту сировину поділяють на 5 груп зазначених в таблиці 2.7 Таблиця 2.7 – Класифікація глинистої сировини в залежності від мінерального складу [3]

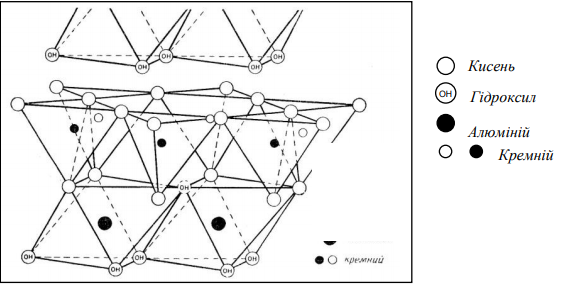

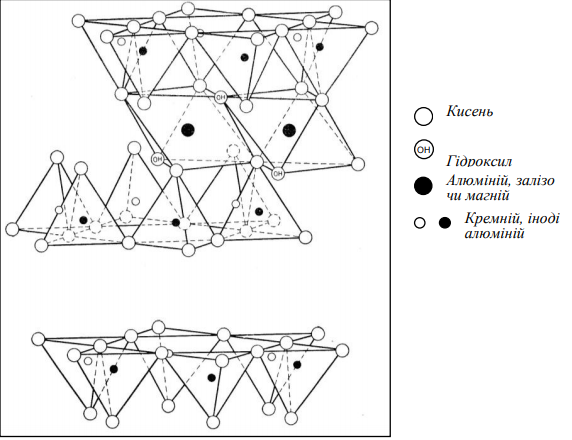

A  l2O3*2SiO2*2H2O – каолініт глини і l2O3*2SiO2*2H2O – каолініт глини іAl2O3*2SiO2*nH2O – галуазит каоліни A  l2O3*4SiO2*nH2O – монтморилоніт вогнетривкі глини l2O3*4SiO2*nH2O – монтморилоніт вогнетривкі глини Al2O3*3SiO2*nH2O – бейделіт та бентоніти 0.2 K2O*Al2O3* 3SiO2*1.5H2O – монотерміт вогнетривкі глини Більшість глинистих мінералів має шарувату структуру. Особливістю їх будови являється чередування шарів кремнійкисневих тетраедрів з катіоном силіцію і кисень-гідроксильних октаедрів в центрі яких знаходиться катіон алюмінію. - каолініт: його пакет складається з двох шарів – тетраедричного та октаедричного. Міжпакетна відстань у його 7,2 Å ( ангстрем). Каолініт має щільну структуру , в його міжпакетну відстань може війти невелика кількість води.  Рисунок 2.2 - Схема будови кристалічної решітки каолініту - монтморилоніт: його пакет представлений чергуванням шарів тетраедричного з організуючим катіоном Si4+ на поверхні і внутрішнім октаедричним з катіоном Al3+. Міжпакетна відстань до 21 Å.  Рисунок 2.3 – Схема будови кристалічної решітки монтморилоніту Міжпакетна відстань в монтморилоніті не являється сталим, це пов’язано з однойменно заряженими іонами кисню, які знаходяться між пакетами. Така будова пакету дозволяє впроваджувати в міжпакетну відстань велику кількість води, тому структура монтморилоніту рихла. Глинисті матеріали мають значне коливання об'ємної маси (1100- 2000 кг/м3), теплопровідності (0,2326-0,8141Вт/(м· 0С), теплоємності (0,7536- 0,9211 кДж/(кг 0С) і інших показників. Основні технологічні характеристики суглинків та глини представлено в табл. 2.8 та 2.9 відповідно. Таблиця 2.8 – Основні характеристики суглинку

Таблиця 2.9 – Характеристика глин [40, 41]

Хімічний склад глин визначають в основному оксиди SiO2, Al2O3, CaO, MgO, Fe2O3, TiO2, K2O, Na2O. Вміст SiO2 в глинах складає 60-65%. Чим вище вміст Al2O3, тим вище якість глин. Для глин з підвищеним вмістом (Al2O3) потребується більш висока температура випалу, при значному інтервалі між температурою початку спікання і плавлення, що полегшує процес випалу виробів, так як зменшується можливість деформації виробів. При зниженому вмісті глинозему міцність виробів знижується [20]. Таблиця 2.10 – Хімічний склад глини мас. %

Оксиди кальцію і магнію входять до складу карбонатів таких, як вапняк (CaCO3), доломіт (CaMg(CO3)2), сульфіт (CaSO3). Будучи рівномірно розподілені в глині і знаходячись в тонкодисперсному стані, оксиди кальцію зменшують зв'язуючу здатність і знижують температуру плавління глини. При температурах випалу виробів до 10000 С дія вапняку проявляється головним чином, в зміні пористості і міцності виробів і в меншому ступені як плавня. В результаті дисоціації оксиду вуглецю пористість черепка виробів підвищується при одночасному зниженні міцності. Значний склад оксиду кальцію сприяє освітленню виробів (кремова, жовта окраска) навіть в присутності заліза. Вміст CaO складає 2 - 3% і лише в окремих різновидах глин досягає 20 - 25%, MgO в глинах не більше 3%. Оксид заліза міститься у домішках в зв'язаному стані в кількості від часток відсотку (високоякісних біловипалювальних глинах) до 15% в червоній глині. Він є сильним плавнем, який сприяє зменшенню температурного інтервалу спікання глини і робить її короткоплавкою (крім феросилікатів). Змінюючи пічне середовище від окислювального до відновлювального (на кінцевій стадії випалу), можна в більшому ступені виявити дію залізистих сполук як плавнів. Ці сполуки, в залежності від вмісту їх в глині, надають забарвлення виробам після випалу від світло-коричневого (1-2%) до вишнево-червоного (8-9%) [39]. Діоксид титану міститься в домішках і складає не більше 1,5%. Він надає випалювальній кераміці зелений тон. Лужні оксиди Na2O і K2O іноді входять до складу глиноутворюючих мінералів, але більш за все присутні в домішках польовошпатних мінералів у вигляді розчинних солей [38]. Вони є сильними плавнями і сприяють підвищенню усадки, зниженню температури утворення розплаву, ущільнення черепка виробів і підвищенню його міцності. Наявність в глинистій сировині розчинних солей (до 1,5%) сульфатів і хлоридів натрію, магнію, кальцію і заліза викликають вицвіти (білий наліт) на поверхні виробів, що не тільки псує зовнішній вигляд, але й сприяє руйнуванню поверхневого шару виробів [39]. Органічні домішки завжди зустрічаються в легкоплавких глинах (до 15%). Глиниста сировина для виробництва лицьової цегли повинна відповідати вимогам стандарту ДСТУ Б В 2.7-60-97, наведеним у таблиці 2.11 [42]. Таблиця 2.11 – Вимоги стандартів до глинистої сировини

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4

4

)

) 1,0-2,0%)

1,0-2,0%)