лицьова цегла. 1636609179234_диплом. Реферат сторінок таблиць рисунків

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

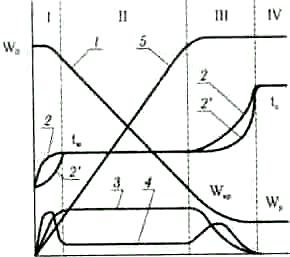

I - період підігріву; II - період постійній швидкості сушіння; III - період падаючої швидкості сушіння; IV - гігроскопічний стан; 1 - вологість; 2,2'- температура поверхні і центру; 3 - швидкість сушіння; 4 - градієнт температури; 5 - усадка. Рисунок 3.2 – Діаграма сушіння напівфабрикату На ІІ етапі (період постійній швидкості сушіння) вологість заготовки змінюється за лінійним законом при постійній температурі. Причиною появи тріщин в період постійній швидкості сушіння напівфабрикату є перепад вологості між зовнішніми та внутрішніми частинами заготовки. Після досягнення критичної вологості (Wкp) температура поверхні заготовки збільшується, наближаючись до температури сухого термометра tСУХ, швидкість сушіння зменшується, а вологість асимптоматично наближається до рівноважної Wp. Температура в обсязі напівфабрикату росте повільніше, ніж на поверхні. Цей період називається періодом падаючої швидкості сушіння (ІІІ). Величина (Wкp) залежить від швидкості сушіння, розмірів і будови напівфабрикату. Рівноважна вологість Wp залежить від температури і вологості в приміщенні. Сушити напівфабрикат до вологості менше Wp недоцільно. Зазвичай відформовані заготовки сушать до вологості 2-3%. При сушінні випаровування води відбувається дифузійним шляхом. Рухомою силою є різниця парціальних тисків пари у поверхні і в обсязі теплоносія. Зменшення вологості в зовнішніх шарах заготовки супроводжується появою градієнту вологості в її обсязі, що викликає дифузію капельнорідкої води з обсягу заготівлі до поверхні [6]. Інтенсивність сушки може бути підвищена кількома способами або їх комбінацією: - сполученням напрямки процесів вологопровідності і термовологопровідностні при збільшенні температури виробу порівняно з температурою навколишнього середовища (теплоносія); - збільшенням коефіцієнту вологопровідності шляхом підвищення пористості заготівки і розмірів часток твердої фази. - зниженням загального тиску в сушарці. У процесі сушіння можуть виникати різні дефекти виробів. Тотальні тріщини, що проходять через тіло сирця, виникають з-за великих швидкостей його прогріву, що має малий коефіцієнт вологопровідності, на першій стадії сушіння. Серединні тріщини виникають після утворення жорсткого каркасу часток на боках напівфабрикату, що перешкоджає усадці вологих центральних частин. Запобігти утворенню крайових і серединних тріщин можна, покривши краї вологоізолюючою речовиною (маслами, розчинами сульфітно-спиртової барди або полівінілового спирту і т. п.). Рамкові тріщини можуть виникнути при терті заготовки об підставку в процесі усадки. Цей вид браку характерний для цегли пластичного формування. Його можна запобігти, періодично перекладаючи вироби з грані на грань і використовуючи підсипки (пісок, тирса, шамот). Мікротріщини і волосяні тріщини виникають при адсорбції води з повітря або димових газів висушеним напівфабрикатом. Цей вид браку можна запобігти, припинивши сушіння при вологості трохи вищій, ніж максимальна вологоємність матеріалу при даній температурі. Для оцінки сушильних властивостей глин і напівфабрикату на їх основі використовують показники чутливості глин до сушіння, що характеризують схильність матеріалу до розтріскування в період усадки. Коефіцієнт чутливості КЧ, запропонований З.А. Носовою, визначають як відношення обсягу усадки VУС, до обсягу пір у висушеному матеріалі VПОР. Чим вище коефіцієнти КЧ тим сильніше схильність напівфабрикату до розтріскування в сушці. Для малочутливих глин КЧ < 1, а для високочутливих глин КЧ >2 [39]. Випал – найголовніша технологічна операція, що призначена для отримання каменеподібного тіла з високою міцністю Процес випалу виробів будівельної кераміки у виробництві умовно поділяють на чотири періоди [45]: 1) підігрів до 200°С – досушка - видалення фізичної води з глини; 2) подальше нагрівання до 700°С – видалення хімічно пов'язаної води з глини; 3) спікання та утворення черепка до температури випалу (980 -1150°С); 4) охолодження випалених виробів – повільне до 500°С і швидке від 500 до 50°С. Але такий виробничий поділ на періоди не розкриває суті реакцій, що протікають в глинах при випалі. Основними реакціями є: 1) виділення гігроскопічної води з глинистих мінералів; 2) окислення органічних домішок; 3) виділення конституційної води, тобто дегідратація глинистих мінералів і реакції в так званих твердих фазах; 4) реакції декарбонізації і десульфуризації; 5) рідкофазні реакції і утворення склоподібного розплаву; 6) утворення нових кристалічних фаз. Перша група реакцій характеризується невеликим ендоефектом на термограмах. Друга група реакцій - окислення органічних домішок - характеризується екзоефектом (II) при 300-400°С. Частина цих домішок може залишитися (при швидкому підйомі температури і недостатньому надходженні в товщу виробу кисню повітря) невигорілою, що проявляється у вигляді темної серцевини у зламі виробу. При уповільненому вигорянні може статися графітізація частини вуглецю. Оскільки причиною обмеження дії кисню повітря на процес вигоряння вуглецю в глині виступає протитечія СО і СОз, то при більш швидкому підйомі температури вплив окисленого середовища має скорочуватися, а вплив внутрішнього відновлювального середовища – збільшуватися, що залежить від пористості і розмірів виробу, а також від концентрації вуглецю. Глинисті мінерали в процесі своєї дегідратації діють каталітично, сприяючи горінню вуглецю в глині, а виділена вода сприяє вигорянню вуглецю за реакцією: С+Н2О → СО+Н2. Поряд з цим може протікати відкладення вуглецю в глині з газового середовища, що містить 1-3% СО при 400 і вище 1000°С. Швидкість вигоряння палива по мірі підвищення температури збільшується, але тільки до стадії появи рідкої фази у випаленій глині, після чого швидкість вигоряння різко знижується через погіршення дифузії кисню повітря. Максимальне значення швидкості вигоряння палива має місце при 780-800°С. Тому рекомендується здійснювати витримку на цьому етапі випалу. Третя група реакцій - дегідратація глинистих мінералів - характеризується ендоефектом, який розтягується з 500 (450) до 600°С (700°С), а у деяких каолінових глин - до 900°С і також супроводжується падінням температуропровідності. Ендотермічна реакція, що починається близько 500°С і закінчується близько 700°С, полягає у видаленні з каолініту хімічно зв'язаної (гідратної) води: Аl2O3 • 2SiO2 • 2H2O → Al2O3•2SiO2 + 2H2O. Продукти розкладання складових глини і керамічної маси (Аl2О3∙2SiO2, SiO2, Аl2О3, CaO, MgO, Fe2О3 і ін. окисли) в процесі випалу взаємодіють між собою при високих температурах (1000°C і вище) і утворюють легкоплавкі силікати, плавлення яких викликає спікання і розм'якшення глин. Ступінь спікання глинистих матеріалів залежить від температури і тривалості випалу, від складу глинистої сировини, газового середовища, роду і кількості плавнів, а також від способу формування виробів. Газове середовище випалу впливає на інтенсивність дегідратації; збільшення концентрації H2O в газовому середовищі затримує реакцію дегідратації за законом діючих мас; відновлювальне середовище, викликаючи реакцію відщеплення кисню в активних умовах, знижує температуру дегідратації. Не менш важливу роль грає і газове середовище в печі, яке впливає на процеси, що протікають при формуванні черепка, і тому вона також повинна регламентуватися режимом випалу. Це середовище може бути окислювальним, нейтральним і відновним. Окислювальне середовище характеризується надлишком повітря проти тієї кількості, яке теоретично необхідно для повного згоряння палива. Присутність 4-5% кисню в продуктах горіння при випалі виробів тонкої кераміки типове для окисного середовища. Вміст кисню в межах 8-10% свідчить про сильно окислювальне середовище і корисне при інтенсивному вигорянні органічних речовин маси. Велике значення має підбір температурного режиму випалу. Він повинен бути таким, щоб реакції дегідратації, декарбонізації, окислення і відновлення окремих компонентів, складових глину, не накладалися б на реакції утворення легкоплавких евтектик. Ці реакції повинні слідувати одна за одною, але практично, внаслідок складного складу керамічних мас, утворення рідких з'єднань начиняється зазвичай раніше, чим закінчаться декарбонізація, окислення і т. д. Утворення рідкої (склоподібної) фази в гідрослюдистих глинах починається принаймні з 700°С, але помітний розвиток ці фази отримують лише при температурах на 150-200°С вище. Поява склофази сприяє подальшому розчиненню в ній деякої частини мінеральних складових глини і новому мінералоутворенню. Склофаза забезпечує спікання і утворення черепка. З фізичного боку, дія склофази характеризується усадкою виробу. Залежно від ступеня розвитку склофази, що регулюється витримкою і дозріванням черепка, можна забезпечити йому ту або іншу щільність (пористість). Саме в цьому процесі і складаються операції витримок - спікання і початку охолодження. Витримка важлива для отримання якісної цегли з гарним кольором і дзвінким звуком при ударі [46]. Випал виробів грубої будівельної кераміки ведеться до появи мінімальної кількості легкоплавких сполук, які зв'язують дегідратовані частки глиноутворюючих мінералів і зерна кварцу, що і забезпечує достатню механічну міцність виробів. Спікання матеріалу - істотний момент процесу випалу, оскільки до цього часу закінчується формування керамічного виробу. Закінчення спікання виробів характеризується припиненням його усадки. Умовними показниками спеченого матеріалу є його водопоглинання. Спікання глини залежить від вмісту в ній плавнів і ступеня їх дисперсності. На процес формування керамічного черепка впливають: хімічний і гранулометричний склад сировини, співвідношення компонентів в масі, а також температурно-газовий режим випалу. Охолодження випалених виробів – не менш відповідальна операція. При 800-780°С черепок виробу будівельної кераміки знаходиться в піропластичному стані і переходить у твердий стан, тому необхідно уповільнювати охолодження щоб уникнути появи напруг, що може привести до появи тріщин. Вважають небезпечним також ділянку 650- 500°С у зв'язку з перетворенням α-β-кварц, що проходять зі зміною об’єму. Таким чином температурний режим при витримці і охолодженні визначається головним чином виглядом, формою і розмірами виробів, а також температурним інтервалом модифікаційних перетворень в матеріалі. 3.3 Розрахунок матеріального балансу виробництва Для розрахунку приймаються наступні технологічні нормативи виробництва:

На склад готової продукції повинно надійти 10 млн. шт. цегли на рік або  З урахуванням браку випалу, необхідно виготовити виробів:  Брак випалу становить:  З урахуванням втрат при прожарюванні, треба виготовити напівфабрикату:  Втрати при прожарюванні при цьому складуть:  З урахуванням видалення остаточної вологи, треба виготовити виробів:  Остаточна волога, що видаляється на початковій стадії випалу, становить:  З урахуванням браку при сушінні (зворотнього), треба виготовити сирцю:  Брак при сушінні (зворотній) становить:  З урахуванням вологи, що видаляється при сушінні виробів, треба виготовити вологих виробів:  Втрати вологи при сушінні виробів в тунельній сушарці становлять:  З урахуванням браку при формуванні (зворотнього), треба заготовити пластичної маси:  Брак при формуванні (зворотній) становить:  З урахуванням втрат при вилежуванні, треба виготовити керамічної маси:  Втрати маси при вилежуванні становлять:  З урахуванням втрат при змішуванні, треба виготовити пластичної маси:  Втрати маси при змішуванні становлять:  З урахуванням втрат при подрібненні, до каскаду вальців треба подавати суміші сировинних матеріалів:  Втрати маси при подрібненні складають:  З урахуванням втрат при транспортуванні на транспортерах, при завантаженні обладнання, треба заготовити сировинної суміші:  Втрати маси при транспортуванні:  Маса шихти, що подається до змішувача, в абсолютно сухому стані (враховуючи, що вологість формувальної маси 19%) становить:  Води в масі:  До змішувачів повертається зворотній брак сушіння та формування, тому треба його врахувати (табл. 3.1) Волога, що вноситься зворотнім браком: браком сушіння  сухого браку  браком формування  сухого браку  Таблиця 3.1 – Розрахунок кількості зворотного браку

В рік потрібно абсолютно сухих сировинних матеріалів (з урахуванням зворотного браку): |