лицьова цегла. 1636609179234_диплом. Реферат сторінок таблиць рисунків

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

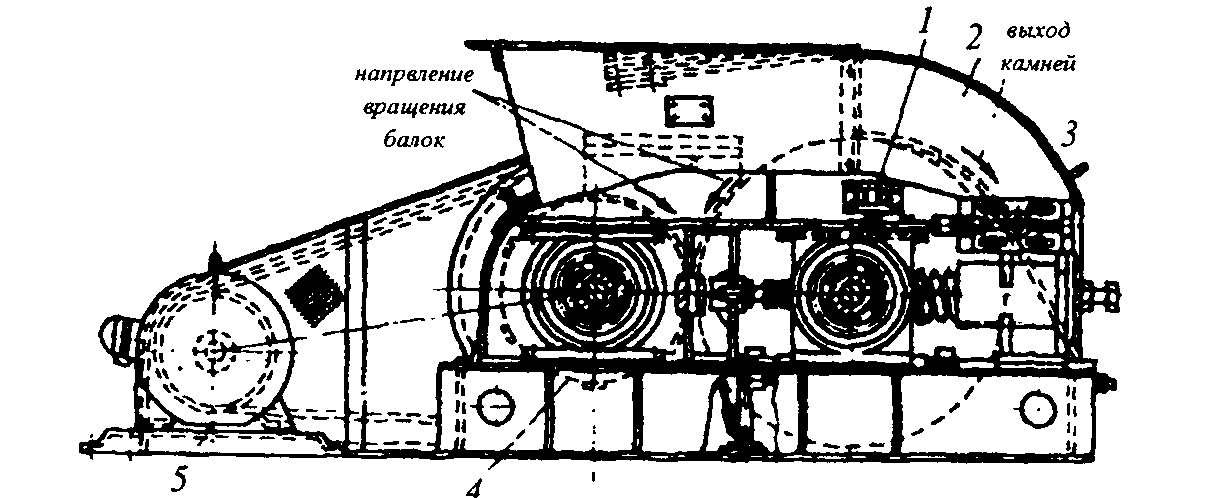

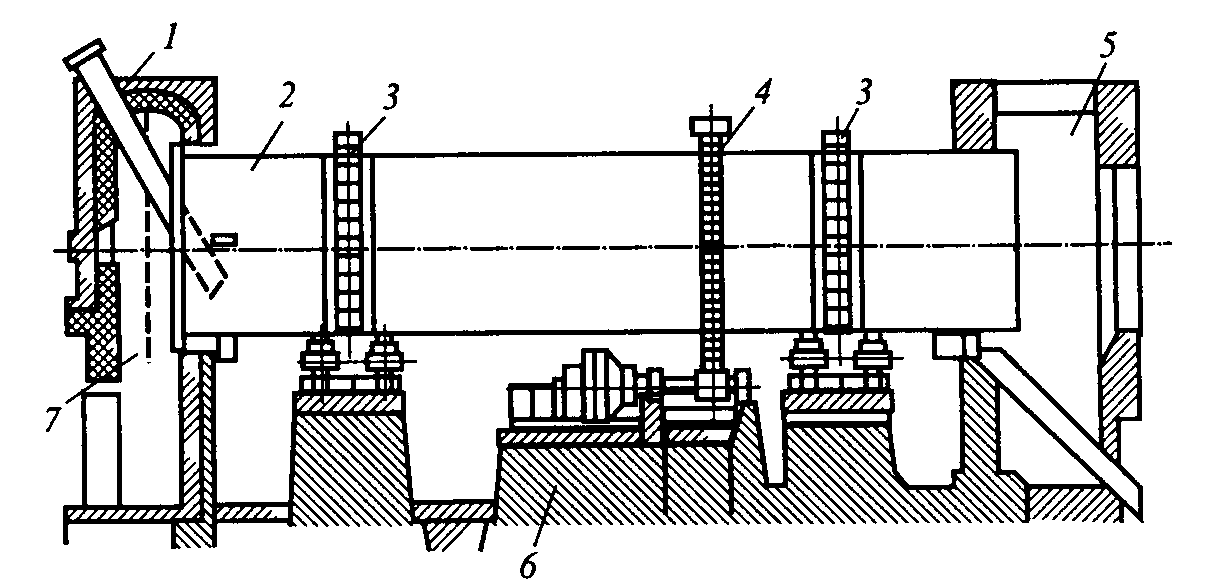

суглинку  глини  Визначаємо необхідну кількість вальців для : суглинку  глини  До установки приймаємо одні вальці СМ-1198 для глини і одні для суглинку.  1- кінцеві вимикачі; 2 – гладкий валок; 3 – кожух; 4 – ребристий валок; 5 – привід ребристого валка Рисунок 3.3 – Каменевидільні вальці СМ-1198 3.4.4 Розрахунок сушильного барабану Основним показником роботи сушильного барабану є напруженість (а) за вологістю з м3 його обʼєму. За годину необхідно випустити 368,23 кг золи з початковою вологістю 13% і кінцевою вологістю 1%. Визначаємо кількість вологи, яку слід видалити при сушінні: W = 368,23 (0,13 - 0,01) = 44,19 кг/год Приймаємо напруженість 50 кг/м3 за годину. Обʼєм барабану: V =W/A=44,19/50= 0,88 м3  1 – завантажувальна камера; 2 – барабан; 3 – бандаж; 4 – зубчастий вінець; 5 – розвантажувальна камера; 6 – привід; 7 – камера змішування газів Рисунок 3.4 – Сушильний барабан Технічна характеристика сушильного барабану: Типорозмір 1200х6000 Об’єм, м3 6,8 Кут нахилу барабану, град 5 Потужність двигуна, кВт 3,8 Число обертів 9 Габаритні розміри,мм: Довжина 7200 Ширина 2100 Висота 10000 Час перебування матеріалу в барабані: Т = (60∙v∙γ∙ψ)/g, хв. (3.7) Де v – обʼєм барабану, м3; γ – обʼємна насипна маса матеріалу, кг/м3; Ψ – коефіцієнт, що враховує заповнення барабану (ψ = 0,1 – 0,25); G – середня маса матеріалу, що проходить через барабан за годину, кг Т = (60∙6,8∙700∙0,15)/ 7542 = 5,68 хв число обертів барабану: N = l/(а∙T∙Д∙tgα), хв-1(2.7) Де l, д – довжина та діаметр барабану, м; а – коефіцієнт, який враховує конструкцію барабану (а = 0,8); α – кут нахилу барабану. N = 6/(0,8∙5,68∙1,2∙0,05) = 22 хв-1 Отже, конструкцією вибраною барабану передбачена така кутова швидкість. Приймаємо 1 сушильний барабан. 3.4.5 Розрахунок вібросита Вибір сита Вибираємо вібраційне похиле сито Технічна характеристика вібраційного сита Розміри сит 400 × 800. Кут нахилу, град 10 – 35. Кількість обертів валу, с-1 13 – 30. Потужність електродвигуна, квт 0,25. Продуктивність, т/год на 1 м2 сита 1,9 ÷ 5,5. Отвір сита, мм 0,16 ÷ 2,0. Габаритні розміри, мм 1000 × 650 × 850. Маса, кг 100. 3.4.6 Розрахунок ящикового живильника Ящиковий живильник призначений для рівномірної подачі сипучих і кускових матеріалів у переробні машини або транспортуючі пристрої. Визначаємо ефективний фонд робочого часу: Теф = (365-12)·2·8 -350 = 5298 т/год За одну годину необхідно подати наступну кількість сировини:   В перерахунку:  Технічна характеристика ящикового живильника типу СМ – 1090 наведена у таблиці 3.5. Таблиця 3.5 - Технічна характеристика ящикового живильника СМ – 1090

Перевірочний розрахунок продуктивності ящикового живильника:  (3.8) (3.8)де d - ширина стрічки, м; h - висота підйому останнього шибера, м; v - швидкість переміщення стрічки, м/с.  Необхідна кількість ящикових живильників для дозування золи та суглинку : n =  Отже, в проекті планується встановити 1 ящиковий живильник типу СМ-1090. 3.4.7 Розрахунок вальців грубого помелу Для подрібнення глинистої сировини планується застосувати вальці грубого помелу (ширина зазору між валками становить 5 мм), які мають додаткову функцію каменевиділення. Теф = (365-12)·2·8 -350 = 5298 т/год  т/год або т/год або  Обираємо вальці грубого помелу типу СМК-517 з наступною технічною характеристикою (табл. 3.6) Таблиця 3.6 - Технічна характеристика вальців грубого помелу СМК-517

Перевірочний розрахунок продуктивності вальців грубого помелу:  т/год (3.9) т/год (3.9)де  діаметр валків, м діаметр валків, м відстань між валками, м відстань між валками, м довжина валків, м довжина валків, м частота обертів валків, об/хв. частота обертів валків, об/хв. коефіцієнт, що враховує довжину валків та вологість матеріалів(0,5) коефіцієнт, що враховує довжину валків та вологість матеріалів(0,5) насипна маса матеріалу, т/ насипна маса матеріалу, т/  т/год т/годn=  Отже, в проекті планується встановити 1 вальці грубого помелу типу СМК-517 3.4.8 Розрахунок вальців тонкого помелу Для подрібнення глинистої сировини планується застосувати вальці тонкого помелу ( ширина зазору між валками становить 1,5мм). Теф = (365-12)·2·8 -350 = 5298 т/год За одну годину необхідно переробити наступну кількість сировини:  т/год або т/год або  Перевірочний розрахунок продуктивності вальців грубого помелу:  т/год т/годде  діаметр валків, м діаметр валків, м відстань між валками, м відстань між валками, м довжина валків, м довжина валків, м частота обертів валків, об/хв. частота обертів валків, об/хв. коефіцієнт, що враховує довжину валків та вологість матеріалів(0,5) коефіцієнт, що враховує довжину валків та вологість матеріалів(0,5) насипна маса матеріалу, т/ насипна маса матеріалу, т/  т/год т/годn=  Обираємо 1 вальці тонкого помелу типу СМК-516 з наступною технічною характеристикою (табл. 3.7) Таблиця 3.7 - Технічна характеристика вальців тонкого помелу СМК-516

3.4.9 Розрахунок двухвального лопатного змішувача Для перемішування глини при пластичному пресуванні керамічних виробів широко використовують двухвальні лопатеві змішувачі циклічної дії Визначаємо ефективний фонд робочого часу: Теф = (365-12)·2·8 -350 = 5298 т/год За одну годину необхідно переробити наступну кількість сировини:  т/год або т/год або  /год /год Приймаємо двухвальний лопатевий змішувач СМ-477А з наступною характеристикою (табл. 3.8) Таблиця 3.8 - Технічна характеристика двухвального лопатного змішувача СМ-477А

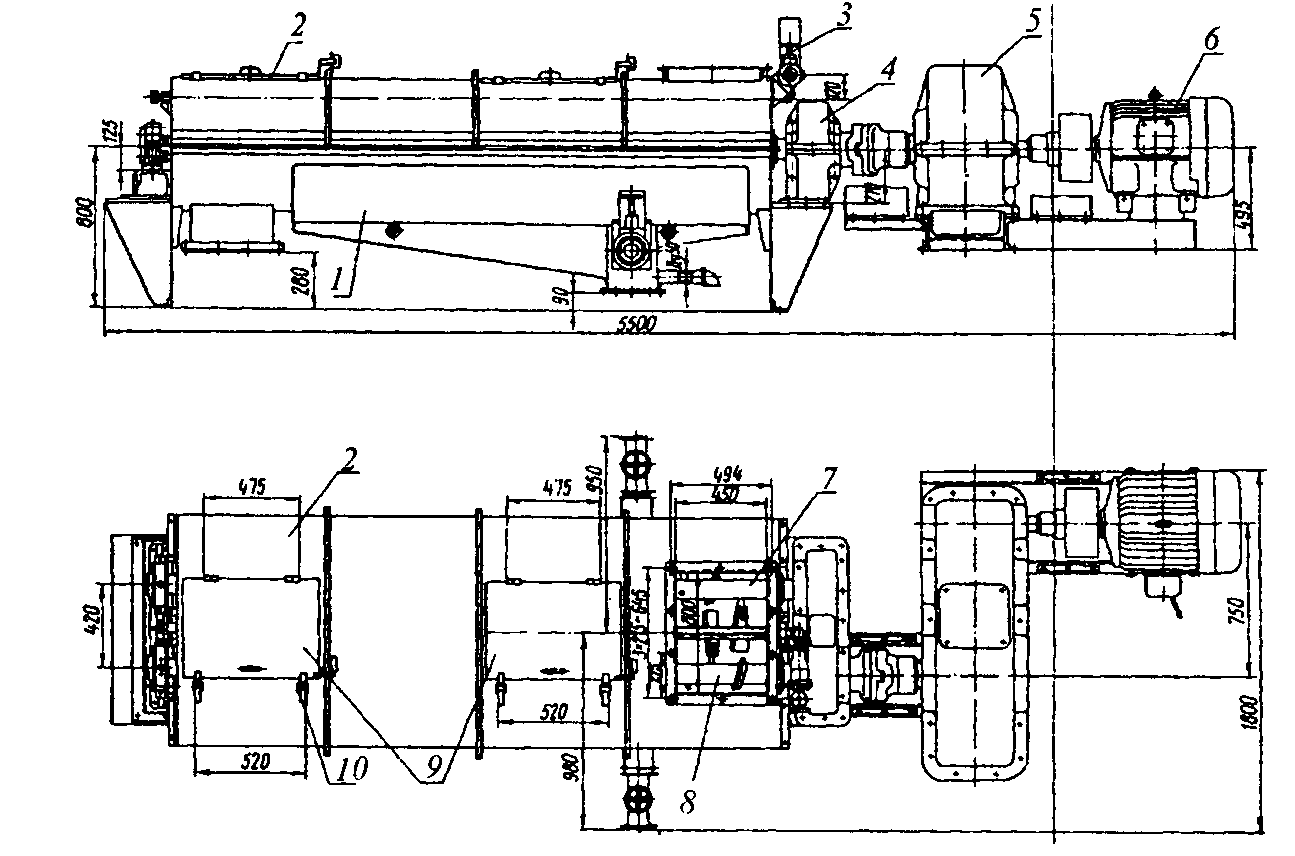

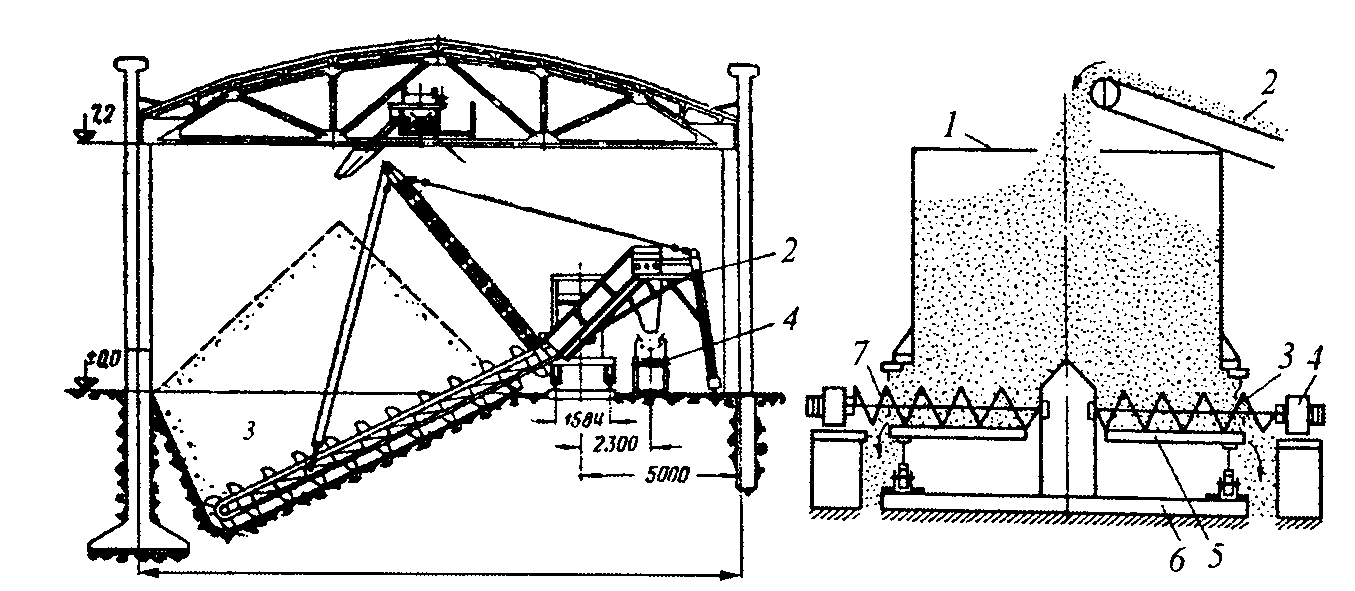

Отже, в проекті планується встановити один лопатний змішувач типу СМ-477А  1 – корпус; 2 – кришка корпуса; 3- система водоорошення; 4 – роздаточна коробка; 5 – редуктор; 6 – електродвигун; 7 – ведений вал; 8 – провідний вал; 9 – кришка; 10 - замок Рисунок 3.5 – Змішувач лопатевий двухвальний 3.4.10 Розрахунок шихтозапасника Для покращення процесу формування та, відповідно, для покращення якості виробів, планується використати шихтозапасник задля вилежування маси. Термін зберігання маси в шихтозапаснику складає 5 діб. Шихтозапасник повинен вміщувати наступну кількість матеріалу:  (3.10) (3.10)де  - річна продуктивність, т - річна продуктивність, т - щільність суміші, т/м3 - щільність суміші, т/м3 - коефіцієнт заповнення. - коефіцієнт заповнення. Висота насипу 4м, приймаємо ширину шихтозапасника 12м, тоді довжина буде складати:  , приймаємо 12 м. , приймаємо 12 м.Отже, в проекті планується встановити для вилежування маси шихтозапасник розміром 12х12х4м  Рисунок 3.6 - Шихтозапасник (поперечний розріз): 1 – завантажувальний транспортер; 2 – багатоковшевий екскаватор; 3 – повздовжня траншея; 4 – розвантажувальний контейнер (повздовжній переріз): 1 – корпус; 2 – контейнер; 3 – шнек; 4 – привід; 5 – платформа, що обертається; 6 – нерухома платформа; 7 – захисна стінка 3.4.11 Розрахунок вакуум-пресу Використання вакуум-пресу дозволяє формувати вироби з високою міцністю, пустотністю та чіткими розмірами. Визначаємо ефективний фонд робочого часу: Теф = (365-12)·2·8 -600 = 5048 т/год За одну годину необхідно переробити наступну кількість сировини:  т/год або т/год або  шт/год шт/годКоефіцієнт використання:  = = Обираємо вакуум-прес типу СМК-506 з наступною технічною характеристикою (табл. 3.9) [47, 48]. Таблиця 3.9 - Технічна характеристика вакуум-пресу СМК-506

Отже, в проекті планується встановити один вакуум-прес типу СМК-506 |