Часть_1. Реновации паротурбинных установок

Скачать 1.83 Mb. Скачать 1.83 Mb.

|

|

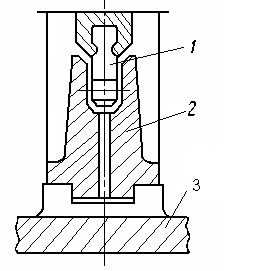

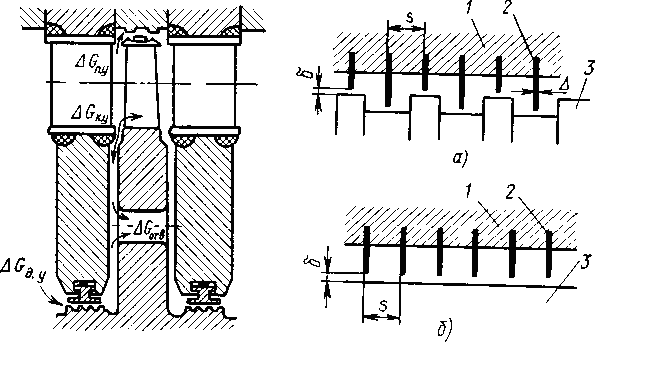

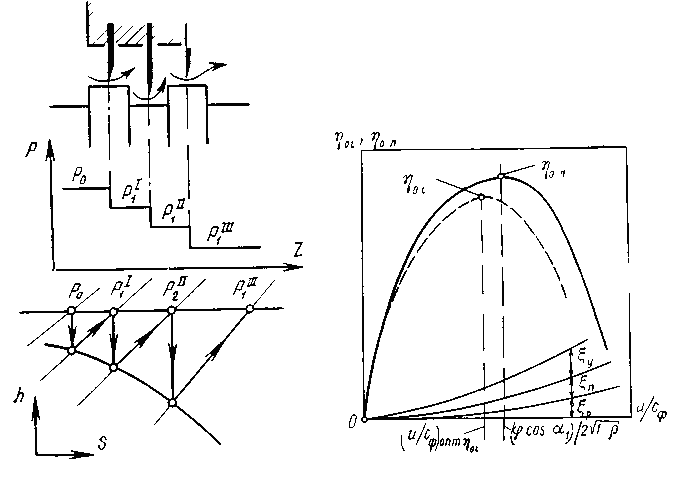

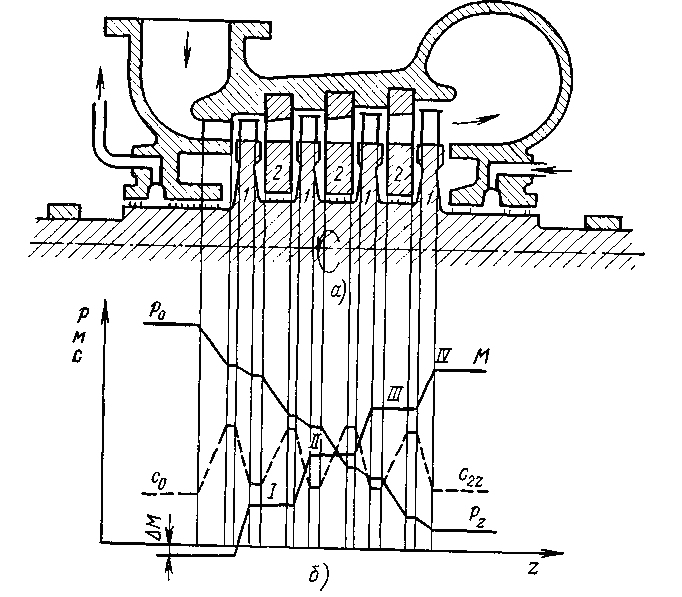

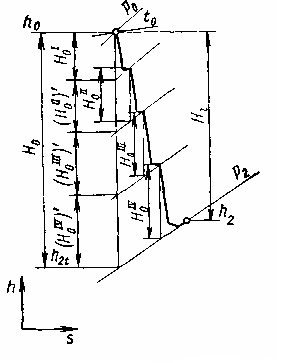

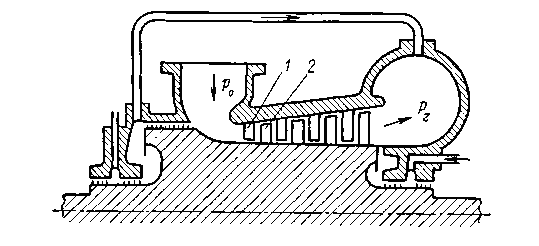

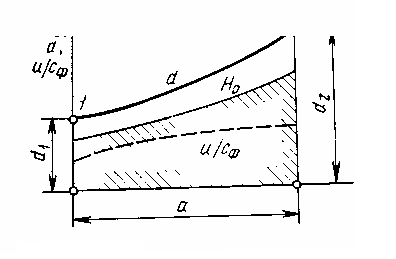

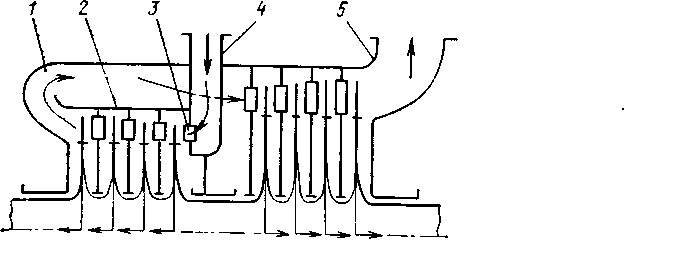

Потери трения диска и лопаточного бандажа. Трение между вращающимся диском и окружающим его паром возникает из-за того, что при вращении диск захватывает находящиеся вблизи от него частицы и сообщает им ускорение. При этом возникают силы аэродинамического сопротивления, на преодоление которых затрачивается мощность, называемая мощностью трения РТР. Мощность, затрачиваемая на преодоление трения при вращении, будет тем больше, чем плотнее среда, в которой вращается диск, а также больше его поверхность и окружная скорость. Потери мощности на трение диска можно оценить по следующей формуле: где dи u — средний диаметр ступени и окружная скорость на этом диаметре;v — удельный объем пара. Коэффициент kтp в этой формуле зависит от режима течения в камере между диском и неподвижными стенками, т. е. от числа Re=ud/v, размеров камеры, шероховатости поверхности диска, наличия разгрузочных отверстий в нем и др. Обычноkтp ступеней паровых турбин составляет (0,45-0,8) • 10-3. Относительные потери трения диска и бандажа ступени характеризуются отношением мощности трения диска к располагаемой мощности ступени и определятся по формуле (3.38) Следует отметить, что эти потери существенно зависят от режима работы ступени: они пропорциональны кубу отношения скоростей. Потери, связанные с парциальным подводом пара. В турбинных ступенях иногда приходится применять парциальный подвод пара. Так как в парциальных ступенях пар подводят не по всей окружности, а только по ее части е, то на части дуги окружности 1-е в каналах рабочих решеток отсутствует активный поток пара и рабочая решетка работает как вентилятор. Мощность, затрачиваемая на вентиляцию «застойного» пара и отбираемая от ступени, пропорциональна расходу пара, участвующему в вентиляционном процессе, и работе, затрачиваемой на вентиляцию. Количество вентилируемого пара пропорционально площади, не занятой сопловыми лопатками (1—e)πdl2, и скорости u и обратно пропорционально удельному объему пара v2 в камере диска, а работа вентиляции 1 кг пара пропорциональна квадрату скорости u2. Таким образом, потеря мощности на вентиляцию  Рис 3.12 Установка защитного кожуха в корпусе турбины: 1-рабочие лопатки, 2-защитный кожух, 3-корпус турбины . (3.39) Коэффициент k зависит от режимных и геометрических (размеров и формы камеры, в которой движутся лопатки) параметров. Значительно снизить потери мощности на вентиляцию можно, если на участке 1—е, где нет подвода пара, закрыть рабочие лопатки 1 (рис. 3.12) защитным кожухом 2, который устанавливается в корпусе 3 турбины. При этом коэффициент k уменьшается в 2—3 раза. О (3.40) тносительные потери энергии от вентиляции можно получить из формулы (3.39): где eкож — доля окружности, занимаемая противовентиляционным кожухом; m — число венцов (рядов рабочих лопаток) в ступени. Помимо вентиляционных потерь в парциальных ступенях имеются также потери, связанные с необходимостью удалять застойный пар из рабочих каналов, когда они подходят к активной дуге подвода. В этих концевых зонах, кроме того, нарушается структура потока, что также приводит к дополнительным потерям. Обе эти группы потерь являются суммарными потерями на концах дуг подвода пара и называются сегментными потерями: где F1 — площадь выхода из сопловой решетки, В2 и l2 — ширина и высота рабочих лопаток, i — число сопловых сегментов. Таким образом, дополнительные потери, связанные с парциальностью, представляют собой сумму вентиляционных и сегментных потерь: (3.42)) Потери от утечек. Лабиринтовые уплотнения. Потери от утечек связаны с протечками пара через зазоры в ступенях. Так как этот пар не совершает полезной работы в ступени, то его энергия является потерянной. Потоки утечек пара в ступени турбины показаны на рис.3.13.  Рис 3.13 Потоки утечек пара в турбинной ступени Рис 3.14 Лабиринтовые уплотнения а–ступенчатое, б-прямоточное; 1-корпус турбины, 2-гребни уплотнения, 3-вал Основными являются: утечки пара между диафрагмой и валом Для уменьшения протечек через зазоры между статором и ротором турбины устанавливают лабиринтовые уплотнения, представляющие собой последовательный ряд узких кольцевых щелей и расширительных камер. Лабиринтовые уплотнения могут быть ступенчатыми (рис.3.14,а) или прямоточными (рис.3.14,б). Кольцевые гребни уплотнения 2, располагающиеся между неподвижным корпусом 1 и вращающимся валом 3, разделяя зазор δ на ряд камер шириной s. В узкой кольцевой щели поток ускоряется и его давление падает, а в камере за щелью скорость потока практически снижается до нуля. При этом кинетическая энергия гасится, переходя в теплоту, а энтальпия повышается до начального уровня. В следующих щелях и камерах процесс повторяется. Таким образом, давление по мере прохождения потока утечек через камеры уплотнения уменьшается. Энтальпия пара при этом во всех камерах постоянна, так как теплота из уплотнения не отводится. Процессы изменения давления и энтальпии пара в h,s-диаграмме в лабиринтовом уплотнении с тремя гребнями показаны на рис. 3.15. Если воспользоваться уравнением (2.29) определения расхода пара через сопло, то достаточно сложными преобразованиями при ряде допущений можно получить следующую формулу определения расхода утечек через лабиринтовое уплотнение: (3.43)  , ,где µy — коэффициент расхода уплотнения, зависящий от формы и размеров гребня; Fy — кольцевая площадь зазора; ро, vo— давление и удельный объем пара перед уплотнением; ε=p1/p0— отношение давления пара за уплотнением к давлению перед ним; z— число гребней.  Рис 3.15 h,s-диаграмма процессов изменения давления в энтальпии пара в лабиринтовом уплотнении Рис 3.16 Зависимость относительного внутреннего коэффициента Коэффициент ky ступенчатого уплотнения равен 1, а прямоточного— больше 1 и зависит от размеров, формы и числа гребней. Снижение КПД ступени от утечек можно оценить, считая, что полностью теряется энергия массы пара ΔDy, проходящего через уплотнение. При отсутствии утечек эта энергия могла быть преобразована в ступени в механическую энергию с коэффициентом полезного действия ηо.л. Следовательно, относительные потери диафрагменной утечки Потери от корневой и периферийной утечек определяют аналогично. Суммарные потери от утечек С учетом потерь трения, парциальности и от утечек КПД ступени, работающей на перегретом паре Зависимость ηо.л от отношения скоростей u/cф показана на рис.3.16. Построим на этом графике зависимости ξтр, ξп и ξу от u/cф. После вычитания этих потерь из коэффициента ηо.л получим зависимость 3.6 Влияние влажности на работу турбинной ступени Последние ступени конденсационных турбин ТЭС, а также большинство (или все) ступеней турбин АЭС работают в области влажного пара. Термодинамически равновесный влажный пар массой т представляет собой двухфазную среду, состоящую из кипящей жидкости массой m', и сухого насыщенного пара массой m". Одной из определяющих характеристик влажного пара является степень сухости, представляющая собой отношение массы сухого насыщенного пара к массе влажного: x= m''/( m'+ m''). При расчете течения влажного пара часто используют понятие степени влажности у=1—х. Жидкость может существовать в потоке влажного пара в зависимости от дисперсности (степени раздробленности на частицы) в виде мелкодисперсной (туман) и крупнодисперсной (капли воды различных диаметров) влаги, пленки, образующейся на твердых поверхностях (например, профилях лопаток) и движущихся по ним струй, срывающихся с поверхностей проточной части. Кроме того, двухфазная среда может находиться в различных состояниях: устойчивого термодинамического равновесия; временного неустойчивого (так называемого метастабильного) равновесия (переохлажденный пар или перегретая вода); фазового перехода (конденсация или испарение). Течение влажного пара в турбинных решетках имеет по сравнению с течением перегретого пара ряд особенностей. Так, его расширение иногда происходит с запаздыванием конденсации, приводящим к переохлаждению, которое может быть различным не только вдоль по потоку, но и в поперечном направлении - по шагу решетки, а также по ее высоте. На входе в решетку влага может иметь различную дисперсность. Капли разных диаметров имеют неодинаковые траектории, а также различные скорости и углы течения, отличающиеся от скоростей и углов течения паровой фазы. Внутри потока пара могут образовываться новые капли, которые испаряются и разрушаются, переходят в пленку. При этом в канале происходит трение, тепломассообмен между фазами. В результате этого сложного процесса изменяются (по сравнению с однофазной средой) истинные параметры потока, в частности скорости, углы, коэффициенты потерь и расхода. Таким образом, можно считать, что потери энергии в решетках, работающих на влажном паре, возрастают на дополнительные потери от влажности ξвл. Относительный внутренний КПД ηoi ступени, работающей на влажном паре, уменьшается не только из-за увеличения потерь в решетках, но и вследствие других явлений, которые возникают с появлением влажности: - потери энергии на разгон влаги в зазоре между сопловой и рабочей решетками, так как скорость жидкой фазы меньше, чем паровой; - ударное, тормозящее действие частиц жидкости, попадающих на рабочие лопатки; - увеличение потерь энергии в периферийной зоне вращающихся рабочих лопаток, в которых происходит отбрасывание влаги к периферии (сепарация) и обратно к сопловым лопаткам; - дополнительные потери энергии в ступенях, в которых организована специальная сепарация влаги из проточной части; при этом неизбежно уносится из ступени вместе с частицами воды часть пара и, следовательно, его энергия пара не используется. Можно назвать также другие особенности течения влаги в турбинной ступени. Ф (3.46) изические явления, приводящие к дополнительным потерям от влажности, еще не изучены до такой степени, чтобы предложить теоретическую расчетную формулу определения суммарных потерь. В настоящее время широко используют приближенную формулу: где y0 и у2 — степени влажности пара на входе в ступень и выходе из нее;a = 0,4-1,4 — коэффициент, зависящий от конструкции ступени, ее параметров и условий работы. Так же как и другие дополнительные потери, коэффициент ξвл не только снижает КПД ступени, но и уменьшает отношение (u/cф). Следовательно, учитывая потери от влажности, необходимо выбирать больший располагаемый теплоперепад ступени, чем для ступени, работающей на перегретом паре. Кроме ухудшения экономичности появление влаги в ступенях снижает также надежность агрегата вследствие возникновения эрозии лопаток и корпусных деталей. Разрушение поверхностных слоев металла частицами влаги, называемое эрозией, возникает при более или менее продолжительной работе турбины на влажном паре. В результате эрозии поверхность лопаток и других элементов разрушается, становится неровной (выступы, раковины). Эрозионные повреждения резко ухудшают газодинамические характеристики турбины, что, естественно, снижает ее экономичность. При значительных эрозионных разрушениях нарушаются вибрационные и прочностные характеристики лопаток, что может привести к их поломкам. Предупреждают эрозию двумя путями. Первый — это уменьшение влажности и ударного воздействия капель в результате повышения температуры, применения промежуточного перегрева и эффективной системы внешней и внутренней сепарации, а также увеличения зазора между сопловой и рабочей решетками и снижения окружной скорости на периферии, где эрозия особенно интенсивна. Второй путь — это применение специальных материалов, накладок, термообработки, повышающих эрозионную стойкость деталей турбин. 4. МНОГОСТУПЕНЧАТЫЕ ТУРБИНЫ 4.1 Процесс расширения пара в многоступенчатой турбине Теплоперепад одной ступени, соответствующий максимальному КПД, как-то отмечалось, зависит от оптимального отношения скоростей (u/cф)опт. Оптимальное отношение скоростей одновенечных ступеней Зная отношения u/cф и окружную скорость u, легко обнаружить, что наибольший теплоперепад, срабатываемый в одной ступени  Рис 4.1 Многоступенчатая активная турбина (а) и изменение давлений, крутящих моментов и скоростей по ее ступеням (б) 1-рабочие колеса, 2-диафрагмы; I-IV-ступени турбины В современных паровых турбинах для привода электрического генератора располагаемый теплоперепад Hот = 800-1800 кДж/кг может быть сработан с приемлемой экономичностью только в ряде последовательно расположенных ступеней, т. е. в многоступенчатой турбине. Многоступенчатая активная турбина показана на рис.4.1,а. Иногда такие турбины называют камерными, так как между диафрагмами 2 образуются камеры, в которых вращаются диски рабочих колес 1. На рис.4.1, б показано изменение давлений р и скоростей с по ступеням турбины. В результате суммирования моментов, создаваемых паровым потоком в каждой ступени, крутящий момент М на валу турбины от ступени к ступени увеличивается. Процесс расширения пара в многоступенчатой турбине (рис.4.2) состоит из последовательных процессов в ступенях I—IV, причем конечное состояние предыдущей ступени является начальным для последующей. По мере понижения давления и расширения пара растут его удельные объемы. Для пропуска возрастающих объемов пара от ступени к ступени увеличиваются диаметры и проходные сечения сопловых и рабочих решеток. М Рис 4.2 h,s-диаграмма процесса расширения пара в многоступенчатой турбине ногоступенчатые турбины имеют ряд преимуществ перед одноступенчатыми. Так, для каждой ступени можно выбрать теплоперепад, при котором для умеренной окружной скорости обеспечивается оптимальное отношение скоростей, и, следовательно, высокий КПД турбины. Уменьшение  теплоперепада и диаметра ступени при заданной частоте вращения приводит к увеличению высоты лопаток, что снижает концевые потери в решетках. Кинетическая энергия с выходной скоростью предыдущей ступени может быть частично или полностью использована в последующей, что увеличивает располагаемый теплоперепад большинства ступеней. В результате того, что потери энергии в предыдущей ступени повышают температуру пара на входе в последующую, ступень, располагаемый теплоперепад последующей ступени повышается: НоII>(НоII)', ..., H0(z)> (Hо(z))' (см.рис.4.2), при этом отношение суммы теплоперепадов Hо к сумме теплоперепадов Но' называют коэффициентом возврата теплоты qв.т. Многоступенчатая турбина может иметь отборы пара на регенеративный подогрев питательной воды, а также промежуточный перегрев: пара (и сепарацию — в турбинах АЭС), что существенно повышает абсолютный КПД паротурбинной установки. теплоперепада и диаметра ступени при заданной частоте вращения приводит к увеличению высоты лопаток, что снижает концевые потери в решетках. Кинетическая энергия с выходной скоростью предыдущей ступени может быть частично или полностью использована в последующей, что увеличивает располагаемый теплоперепад большинства ступеней. В результате того, что потери энергии в предыдущей ступени повышают температуру пара на входе в последующую, ступень, располагаемый теплоперепад последующей ступени повышается: НоII>(НоII)', ..., H0(z)> (Hо(z))' (см.рис.4.2), при этом отношение суммы теплоперепадов Hо к сумме теплоперепадов Но' называют коэффициентом возврата теплоты qв.т. Многоступенчатая турбина может иметь отборы пара на регенеративный подогрев питательной воды, а также промежуточный перегрев: пара (и сепарацию — в турбинах АЭС), что существенно повышает абсолютный КПД паротурбинной установки.  Рис 4.3 Многоступенчатая реактивная турбина: 1-сопловые лопатки, 2-рабочие лопатки Основными недостатками многоступенчатых турбин являются сложность конструкции и рост стоимости изготовления с увеличением числа ступеней и появление дополнительных потерь, которых нет (или они незначительны) в одноступенчатых (например, потери от утечек через переднее концевое уплотнение и от диафрагменных утечек). 4.2 Выбор конструкции проточной части. Предельная мощность однопоточной турбины Для расчета и выбора конструкции турбины задают: номинальную-электрическую мощность турбогенератора Nэ; начальные параметры пара —давление р0 и температуру t0; температуру tпп и давление рпп пара после промежуточного перегревателя; давление отработавшего пара р2(рк); температуру питательной воды tпв. В большинстве случаев частоту вращения nтакже считают заданной величиной. После выбора и расчета тепловой схемы паротурбинной установки получают расходы пара во всех ступенях, а также в регенеративных подогревателях. Для достижения высокой экономичности турбины ее ступени должны быть рассчитаны на оптимальное отношение скоростей u/cф. Кроме того, следует избегать парциального подвода пара в ступенях, если высота сопловых и рабочих лопаток достаточна. Необходимость срабатывания большого теплоперепада приводит к росту числа ступеней паровой турбины. Кроме того, между опорами турбины возрастает расстояние и возможна значительная деформация ее корпуса под действием веса и эксплуатационных нагрузок. Поэтому мощные конденсационные турбины имеют несколько цилиндров; по одному высокого (ЦВД) и среднего (ЦСД) и двух- трех двухпоточных низкого (ЦНД) давления. При выборе количества цилиндров турбины не следует забывать, что многоцилиндровые турбины дороже одноцилиндровых. Конструкция ступеней турбины в большой степени зависит от объемного расхода пара — произведения его массового расхода на удельный объем, т. е. Dv. В конденсационных турбинах ТЭС и АЭС удельный объем пара по потоку может увеличиваться в 1000—2500 раз. Современные конденсационные турбины имеют четыре группы ступеней: регулирующую; первые нерегулируемые, работающие при малых объемных расходах пара; промежуточные, в которых объемные расходы достаточно велики; последние, работающие в части низкого давления мощных конденсационных турбин при очень большом объемном расходе пара. Регулирующая ступень — это первая ступень турбины при сопловом парораспределении. При дроссельном парораспределении эта ступень отсутствует. Способы парораспределения, в том числе сопловое и дроссельное, будут подробно рассмотрены в разделе 5.3. Что касается других групп ступеней, то приведенная классификация довольно условна, но при расчетах и конструировании этих ступеней имеется ряд особенностей, которые оправдывают ее. Выбор типа регулирующей ступени (одновенечная или двухвенечная) зависит от ее теплоперепада Hо, который, в свою очередь, определяют, учитывая особенности переменного режима работы турбины. Экономичность двухвенечной ступени ниже, чем одновенечной, но ЦВД такой турбины проще и дешевле, так как существенно снижается температура в камере регулирующей ступени и уменьшается число ступеней. Кроме того, существенно уменьшается утечка через переднее концевое уплотнение. В современных мощных паровых турбинах ТЭС в качестве регулирующей применяют одновенечную ступень, так как преимущества высокого теплоперепада по технико-экономическим расчетам не оправдывают снижения КПД. П (4.1) ервые нерегулируемые ступени турбин небольшой мощности (ступени с малым объемным пропуском пара) трудно выполнить с лопатками достаточной высоты, которую определяют по формуле Высота лопаток может быть увеличена применением решеток с малыми углами выхода (α1э= 11-12° — для активных и α1э = = 14-15°— для реактивных ступеней), уменьшением среднего диаметра d (что увеличивает число ступеней) и введением парциалыюсти е< 1. Промежуточные ступени и первые нерегулируемые ступени мощных турбин имеют сравнительно большие объемные расходы пара, а, следовательно, относительно высокие лопатки, однако не предельной высоты. В этих ступенях относительно легко обеспечить высокий КПД и достаточную механическую прочность и жесткость лопаток и дисков. Последние ступени мощных конденсационных турбин имеют лопатки большой высоты, механическая прочность которых поэтому предельна. Размерами последней ступени определяется предельный расход пара через нее и предельная мощность одного потока конденсационной турбины. Предельная мощность однопоточной турбины г (4.3) де Dк — расход пара в конденсаторе; m= 1,1-1,25 — коэффициент, учитывающий выработку мощности потоками пара, отбираемого для регенеративного подогрева питательной воды. Расход пара можно определить по формуле Учитывая, что угол выхода абсолютной скорости с2, выбирают α2≈90° и, обозначим через Ω = πd2l2 осевую (кольцевую) площадь выхода из ступени, получим Скоростью с2 определяется потеря энергии с выходной скоростью в последней ступени ΔHвс = с22/2, которая существенно сказывается на КПД всей турбины. Удельный объем пара v2 зависит от давления в конденсаторе рки характеристики выхлопного патрубка. При технико-экономических расчетах параметров с2 и v2 учитывают, с одной стороны, экономию теплоты при снижении давления рк и уменьшении скорости с2, а с другой — удорожание конденсационной установки и самой турбины при работе на более глубоком вакууме. Обычно давление рк выбирают от 3,5—5 до 9 кПа, а потери с выходной скоростью ΔHвс от 20 до 50 кДж/кг (при с2 = 200-300 м/с). При заданной частоте вращения ротора максимальная кольцевая площадь ступени Ω ограничивается прочностью рабочих лопаток. В корне лопаток постоянного сечения напряжения растяжения где Сл— центробежная сила, Fл— площадь профиля и ρм —плотность материала лопатки; ω и n— угловая скорость и частота вращения ротора турбины. Обычно рабочие лопатки последних ступеней выполняют с уменьшающимся к периферии сечением профиля. Напряжения растяжения этих лопаток в корневом сечении снижается, что учитывается коэффициентом разгрузки Kраз=2,3-2,4. В этом случае напряжения растяжения откуда кольцевая площадь ступени Подставив площадь Ω из формулы (4.7), расход Dк из формулы (4.4) и скорость (4.8) . Значение σр определяется допустимыми напряжениями растяжения материала лопатки, которые у нержавеющей стали равны 450 МПа. При частоте вращения ротора турбины n=50 1/с предельная кольцевая площадь ступени с рабочими лопатками, изготовленными из нержавеющей стали, Ω= 8,6 м2. Если последние рабочие лопатки изготовить из титанового сплава, то предельная мощность одного потока при n = 50 1/с может достигать 200 МВт. В настоящее время предельные размеры турбинных лопаток из стали и титанового сплава (при n = 50 1/с) соответственно составляют 950—1050 и 1200 мм. Если выбрана тепловая схема, подобран материал для последних лопаток и определены удельный объем vк и потери с выходной скоростью ∆Hвс, единственным способом повышения мощности одного потока является снижение частоты вращения ротора. Общая мощность турбины может быть повышена применением нескольких потоков. Необходимо отметить, что число потоков выхлопов пара в конденсатор ограничено, так как турбину более чем с пятью цилиндрами изготовить в настоящее время не удается. 4.3 Распределение теплоперепадов между ступенями Исходными для определения теплоперепадов отдельных ступеней являются следующие параметры: начальные давление и температура пара и его расход; давление в конденсаторе; давление и температура промежуточного перегрева; давление, температура я расход пара на регенеративный подогрев питательной воды и др. Вначале выбирают количество цилиндров турбины. Мощные конденсационные турбины высокого давления, как правило, состоят из одного ЦВД, одного ЦСД и нескольких двухпоточных ЦНД. Зная из тепловой схемы параметры пара перед каждым цилиндром и за ними, рассчитывают теплоперепады ступеней отдельно для каждого цилиндра, а иногда и отдельно для группы ступеней, составляющих отсек между отборами пара. Прежде чем приступить к непосредственному расчету распределения теплоперепадов между ступенями, оценивают размеры первой нерегулируемой и последней ступеней цилиндра. Размеры первой нерегулируемой ступени ЦВД можно определить, предварительно задавшись ее средним диаметром, по формуле (4.1). Зная диаметр ступени, можно рассчитать и располагаемый теплоперепад Размеры последней ступени определяются по уравнению неразрывности где индексами 1 и z отмечены соответственно первая и последняя ступени. Приняв теплоперепады, скорости и углы потока в решетках одинаковыми, получим Зная закон изменения диаметров ступеней, например, приняв корневой диаметр постоянным, т.е. определим, решив систему из двух уравнений (4.11) и (4.12), два неизвестных — высоту (l2)z и средний диаметр (d2)z последней ступени. Для оценки размеров последней ступени ЦНД зададим отношение ее диаметра к длине лопатки Θz=d2z/l2z и определим средний диаметр последней ступени и длину лопатки Кольцевую площадь ступени Ω определяют по формуле (4.7). Веерность Θzпоследней ступени должна быть больше 2,7. После оценки размеров первой и последней ступеней определяют количество нерегулируемых ступеней, их диаметры и располагаемые теплоперепады. Порядок расчета количества ступеней и распределения теп-лоперепадов между ними наиболее наглядно можно рассмотреть, используя графоаналитический метод. Построим диаграмму, показанную на рис. 4.4.  Рис 4.4 Диаграмма расчета количества ступеней турбины и распределения теплоперепадов между ними Для этого отметим на оси абсцисс произвольный отрезок а и отложим по оси ординат диаметры первой нерегулируемой d1 и последней dz ступеней, получив точки 1 и 2. Соединим эти точки линией d, которая будет соответствовать плавному изменению диаметров ступеней турбины. На этой же диаграмме проведем линию изменения отношения скоростей u/cф по ступеням турбины так, чтобы это отношение было близко к оптимальному. Если известны диаметр d и отношение скоростей u/cф, можно по формуле (4.9) определить теплоперепады Но. Нанесем на диаграмму линию Hо и найдем среднее по проточной части значение теплоперепада Hоср. Определим количество ступеней турбины г После округления количества ступеней z до целого, разделив отрезок а на z—1 частей, определим по диаграмме теплоперепады каждой ступени и запишем их значения в таблицу, составленную по образцу табл.4.1 Таблица 4.1

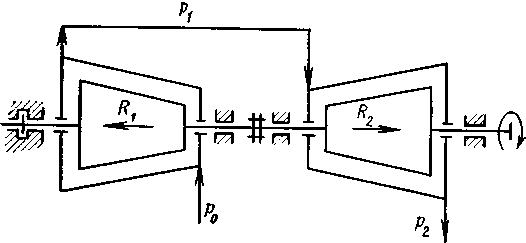

Суммы предварительных и окончательных теплоперепадов всех ступеней часто не совпадают. Пусть разность составляет Δ. Тогда Такое определение теплоперепадов ступеней позволяет детально рассчитывать их параметры и размеры. Однако это не исключает корректировки теплоперепадов и диаметров ступеней для обеспечения наибольшей плавности проточной части. 4.4 Осевое усилие на упорный подшипник турбины Под действием пара в турбине возникает сила, стремящаяся сдвинуть ее ротор в осевом направлении (обычно в сторону движения пара). Для удержания ротора турбины в определенном по отношению к ее неподвижным частям положении служит упорный подшипник. Надежность работы турбины в большой степени зависит от работоспособности упорного подшипника, воспринимающего результирующее осевое усилие. Осевое усилие, действующее на ротор многоступенчатой турбины, появляется в результате разностей давлений, возникающих: по обе стороны рабочих лопаток; по обе стороны дисков рабочих колес; на разных диаметрах вала (уступах ротора и втулках уплотнений) как внутри проточной части, так и на участках наружных (концевых) уплотнений; в гребнях диафрагменного и периферийного уплотнений. Значения этих составляющих осевого усилия зависят от степени реактивности, веерности (Θ=d/l), конструктивного оформления ступеней (осевые и радиальные зазоры, тип и размеры уплотнений и др.) и режимных параметров (чисел М и Re, отношения u/cф), которые, в свою очередь, определяются коэффициентами расхода. Достоверность определения, как суммарного осевого усилия, так и отдельных его составляющих зависит от точности определения давлений в соответствующих камерах (сечениях) проточной части турбины. Однако эти давления, во-первых, не постоянны по высоте лопаток, радиусу дисков и длине уплотнений и, во-вторых, в настоящее время определяются приближенно. Осевое усилие изменяется с изменением режима работы турбины, так как при этом изменяется распределение давлений по ступеням. При этом следует отличать стационарные осевые усилия, характерные при длительной работе турбины на заданных различных режимах (переменные режимы), от осевых усилий, изменяющихся во времени и возникающих в течение перехода от одного режима на другой (переходные процессы). Кроме того, осевые усилия изменяются в процессе эксплуатации (из-за отложений в проточной части — изменения площадей сопловой и рабочей решеток, износа уплотнений), а также при реконструкциях турбины. Как показывают многочисленные исследования, при некоторых условиях значения осевых усилий могут значительно увеличиваться по сравнению со значениями на расчетных режимах. Такие условия возникают при понижении температуры пара, открытии перегрузочного клапана, сбросе и набросе нагрузки, изменении частоты вращения, реакции со стороны генератора и др. Полное осевое усилие, действующее на ротор, определяется суммированием усилий, возникающих в каждой ступени, а также действующих на уступы ротора и уплотнения, расположенные вне проточной части ступеней.  Рис.4.5 Цилиндр высокого давления с петлевым потоком пара:1, 2 — наружный и внутренний корпуса, 3— сопловая коробка. 4, 5 —подводящий и отводящий патрубки Для уменьшения осевого усилия в дисках турбин выполняют разгрузочные отверстия. Иногда применяют так называемый разгрузочный поршень, в качестве которого служит первый отсек переднего концевого уплотнения увеличенного диаметра. Разгрузить упорный подшипник можно применением ЦВД с петлевым потоком пара (рис.4.5). При этом пар через подводящие патрубки 4 подается в сопловые коробки 3, затем протекает справа налево через группу ступеней, расположенных во внутреннем корпусе 2, делает поворот на 180° и проходит между наружным 1 и внутренним 2 корпусами, попадает во второй отсек ЦВД и через отводящий патрубок 5 выводится из цилиндра. В конденсационных паровых турбинах без промежуточного перегрева уравновешивание осевых усилий происходит в результате противоположных направлений потоков в соседних цилиндpах (рис.4.6). При этом суммарное осевое усилие равно разности R1 и R2 .Этот способ не дает эффекта при переходных режимах турбин, имеющих промперегрев, вследствие большой инерционности парового объема трубопроводов промперегрева. В момент перехода с одного режима на другой из-за разновременности изменения давлений в цилиндрах усилия не уравновешиваются.  Рис.4.6 Уравновешивание осевых усилий в соседних цилиндрах с противоположными направлениями потока пара Наиболее эффективным способом разгрузки упорного подшипника является применение двухпоточных ЦНД с симметричной проточной частью. При этом суммарное осевое усилие в цилиндре, определяющееся разностью усилий R1 и R2, равно нулю. Однако на практике полной симметрии добиться невозможно, поэтому даже в таких ЦНД возникают незначительные осевые усилия. 5. ПЕРЕМЕННЫЕ РЕЖИМЫ РАБОТЫ ПАРОВЫХ ТУРБИН Тепловой расчет, по которому определяют размеры решеток и ступеней турбин, выполняют по экономической мощности Nээк, т. е. мощности, соответствующей наибольшей экономичности турбины. Для турбин, работающих в достаточно широком диапазоне изменения нагрузки, в качестве расчетной принимают мощность, равную 0,8—0,9 номинальной. Мощные турбины, которые предполагается эксплуатировать при полной загрузке в течение продолжительного времени, обычно имеют близкую к номинальной расчетную мощность Основным требованием, предъявляемым к ТЭС и ТЭЦ, является высокая надежность, т. е. бесперебойное производство электрической и тепловой энергии в соответствии со спросом потребителей и диспетчерскими графиками нагрузки. Это требование особенно важно потому, что электроэнергия в отличие от продукции других отраслей промышленности не запасается, а потребляется в процессе производства. При проектировании и изготовлении турбин размеры решеток и ступеней рассчитывают для одного режима. Однако при эксплуатации значительную часть времени турбины работают с изменяющимися расходами пара. Возможны также различные отклонения параметров пара, занос солями проточной части, работа с удаленными лопатками и нарушенной геометрией решеток из-за подгиба кромок лопаток или их эрозионного разрушения. Поэтому необходимо знать, как изменяется при изменении режима экономичность и надежность турбины. 5.1 Влияние изменения расхода пара на распределение давлений и теплоперепадов по ступеням турбины Потребление электрической и тепловой энергий изменяется во времени: в течение суток, недели, года. Соответственно суточные, недельные и годовые графики электрической нагрузки неравномерны и поэтому паровые турбины работают как с максимально возможными расходами пара (например, в часы утреннего или вечернего максимумов), так и со значительно уменьшенными (например, в часы ночных минимумов нагрузки). Изменение расхода пара вызывает изменение его параметров до и после ступени, которые, в свою очередь, приводят к изменению режима ее работы. При этом изменяются теплоперепады, скорости, степени реактивности и КПД ступеней, а также напряжения в деталях турбин. Изменение расхода пара через турбину вызывает перераспределение давлений и теплоперепадов в ее ступенях. Так, установлена аналитическая зависимость между расходом пара и давлениями в ступенях турбины, которая в общем виде для скоростей пара ниже критических определяется формулой Г. Флюгеля для группы ступеней: (5.1) , где Do и D — расходы пара через турбину; T10 и То — абсолютные температуры; р10 и р1 — давления перед соплами первой ступени группы (отсека); р20 и р2 — давления за рабочими лопатками последней ступени этой группы (параметры соответственно берутся при расчетном и переменном режимах). Т Е (5.3) (5.4) сли турбины работают при глубоком вакууме (конденсационные), членами р20 и р2в формуле (5.2) можно пренебречь, так как они малы. Тогда формула (5.2) примет вид илиp1=p10*D/D0 . Уравнение (5.4) показывает, что в конденсационной турбине давление пара перед любой ступенью изменяется прямо пропорционально изменению его расхода. Это же уравнение оказывается справедливым при изменении давлений перед ступенями любой турбины, если последняя ступень рассматриваемого отсека работает в режиме критического истечения пара. Необходимо отметить, что уравнения (5.2), (5.3) и (5.4) применимы в тех случаях, когда площади всех проходных сечений турбины или группы ступеней неизменны. В большинстве случаев с достаточной степенью приближения для определения зависимости давления пара в промежуточной ступени от расхода можно пользоваться приближенной формулой (5.2). Наибольшая погрешность возникает, если эту формулу применяют для расчета переменного режима единичной ступени. Перераспределение давлений в ступенях приводит к изменению теплоперепадов в них. Для критических скоростей отношение давления за ступенью к давлению перед ней не зависит от расхода пара. Теплоперепад ступени может изменяться лишь из-за изменения давления р1 и удельного объемаv1. Давление p1 перед ступенью при изменении расхода пара можно определить по уравнению (5.2) или (5.4). Затем, учитывая, что давление рII за рассматриваемой ступенью является одновременно и давлением перед следующей ступенью, можно определить его по этим же уравнениям. Обозначим через qотношение изменившегося расхода D к расчетному D0, т.е где pI и рII — давления перед ступенью и за ней, р2 — давление за отсеком, в котором расположена рассматриваемая ступень; индексы 0 и 1 соответствуют расчетному и изменившемуся режимам. Из этой формулы следует, что при малом давлении p21 его влияние на теплоперепад будет сказываться лишь при очень малых расходах пара. В этом случае отношение давлений pII/pI начнет возрастать по мере уменьшения расхода пара, что приведет к сокращению тепловых перепадов в ступени. Чем ближе давления р110 и р10 к давлению отработавшего пара, которое предполагается неизменным, тем сильнее сказывается изменение расхода пара на отношении давлений pII/pI и тем интенсивнее уменьшается теплоперепад ступени при уменьшении расхода пара. Лишь при большом снижении расхода пара теплоперепады начинают существенно изменяться в промежуточных ступенях, а после этого в первых нерегулируемых. Зависимости теплоперепадов отдельных ступеней от относительных расходов пара показаны на рис.5.1. К  Рис 5.1 Зависимость теплоперепадов ступеней от относительных расходов пара оличество ступеней в отсеке принято равным пяти. При построении этих зависимостей было принято, что при полном расходе пара теплоперепады всех ступеней равны и отношение давлений рII0/р10 в каждой ступени составляет 0,7. Давление за отсеком р2 равно 0,118р10. По мере уменьшения расхода пара быстрее всего падает теплоперепад пятой (последней) ступени, затем четвертой и т. д. Теплоперепад первой ступени начинает резко уменьшаться при расходах пара меньше 40% расчетного. 5.2 Работа ступени при нерасчетном режиме Изменение расхода пара через турбину приводит к изменению давлений и теплоперепадов по ее ступеням. Характер и значения изменений этих параметров определяют по соотношениям, приведенным в предыдущем параграфе. Все изменения режима работы ступени можно свести к изменениям следующих режимных параметров: отношения скоростей | ||||||||||||||||||||||||