ПРАКТИКУМ ПО РАЗДЕЛУ ТКМ. Резанием

Скачать 5.41 Mb. Скачать 5.41 Mb.

|

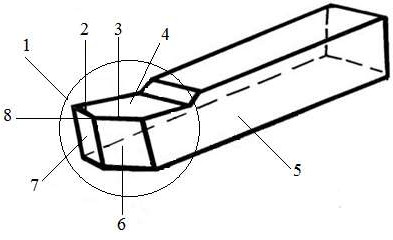

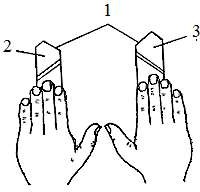

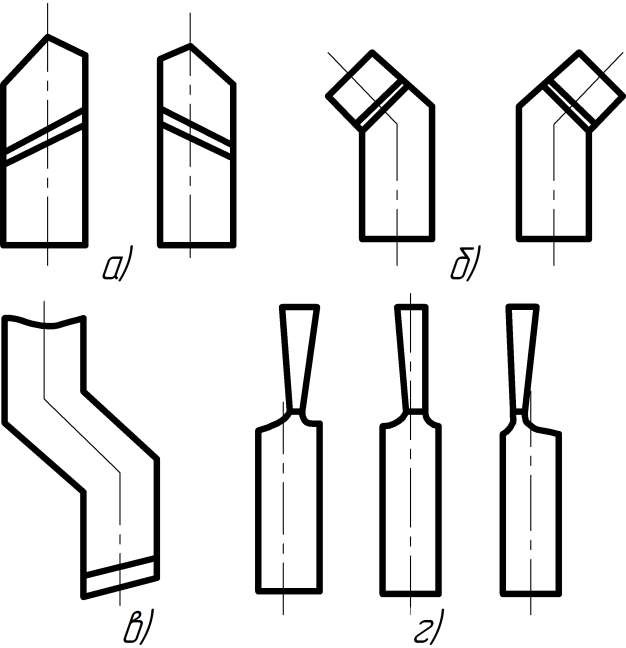

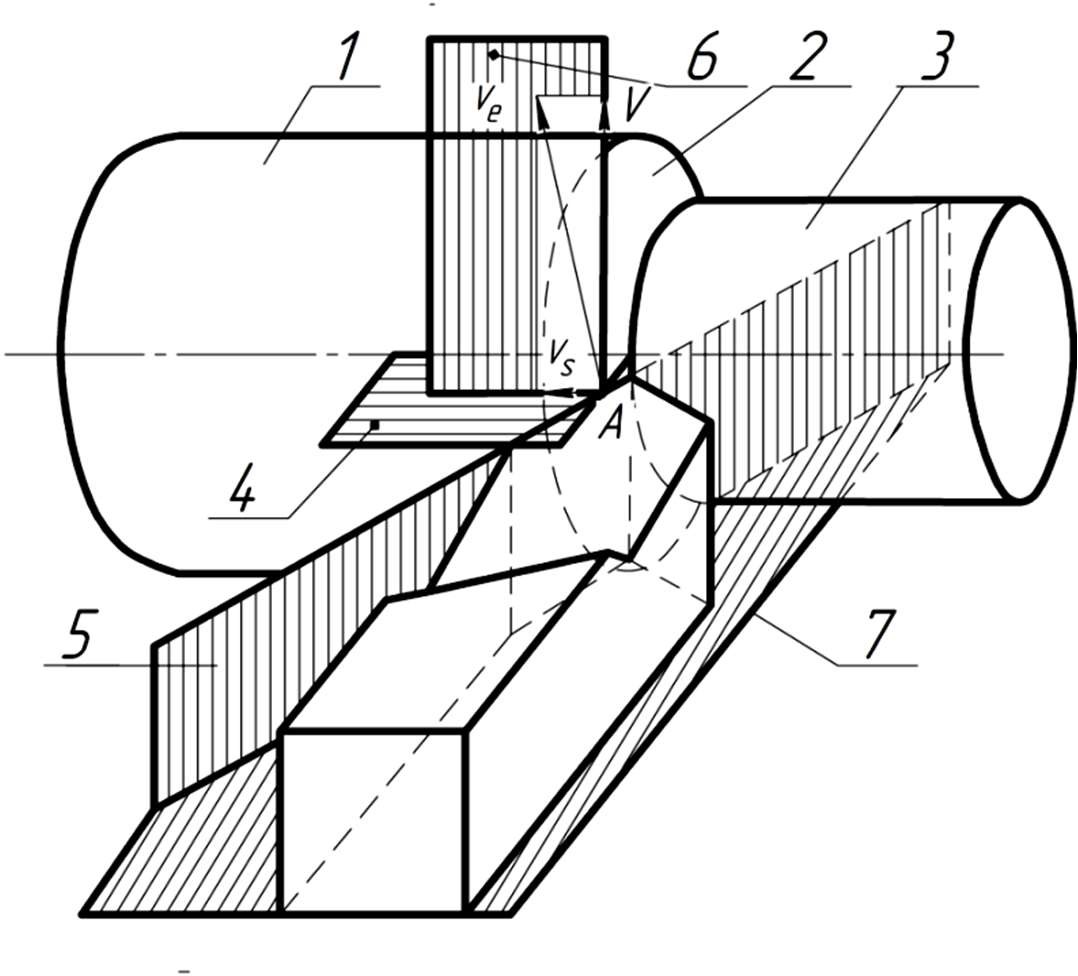

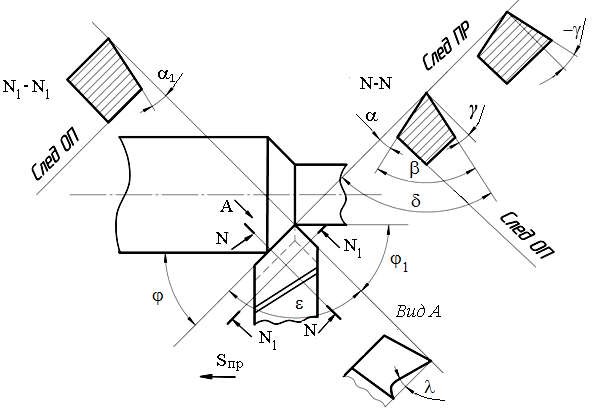

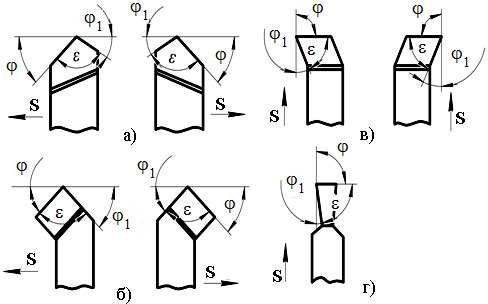

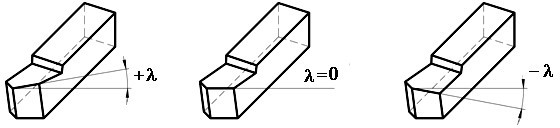

Лабораторная работа №1ИЗУЧЕНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ ТОКАРНЫХ РЕЗЦОВЦель работы: Ознакомиться с основными элементами рабочей части и геометрией токарных резцов, изучить геометрию (величину углов) резцов различного назначения, научиться пользоваться угломерным инструментом. Задание: 1. Изучить основные конструкции резцов, обратив особое внимание на рабочую часть: конструкцию рабочей части, методы крепления пластин, форму передней поверхности, режущие кромки и другие элементы. Произвести замеры конструктивных параметров и элементов геомет- рии резца. Составить эскиз одного резца с необходимыми сечениями и проста- вить все угловые и линейные размеры. Оборудование, приборы и инструменты для выполнения работы:Резцы различных типов. Штангенциркуль и метрическая линейка. Универсальный угломер и настольный угломер. Общие сведенияГеометрией рабочей части резцов, как и других режущих инструмен- тов, называется совокупность всех конструктивных элементов (углов реза- ния, величины и формы режущих кромок, формы передней и задней поверх- ностей, радиус сопряжения режущих кромок и др.) позволяющих обеспечить процесс обработки материалов резанием. Увеличение переднего угла позволяет уменьшить силы резания и мощ- ность, затрачиваемую на обработку заготовок. Слишком большое увеличение переднего угла приводит к поломке режущего инструмента. Без наличия заднего угла инструмента не может происходить нормаль- ный процесс обработки, а чрезмерное увеличение заднего угла приводит к снижению стойкости инструмента. Отсюда вытекает необходимость пра- вильного выбора всех геометрических параметров рабочей части инструмен- та. Только правильно выбранная геометрия режущего инструмента позволяет обеспечить высокопроизводительную обработку. Поэтому необходимо изу- чить геометрию основных типов резцов, составить чертежи резцов и изучить стандарты на них. При изучении геометрии необходимо обратить особое внимание на назначение каждого конструктивного элемента, на ту роль, ко- торую он выполняет при резании. Главные элементы резцов. Каждый резец состоит из рабочей части (головки) и крепежной части (стержни или тела резца). Крепежная часть служит для крепления резца на станке, а рабочая часть предназначена для обеспечения резания. Для повышения производительности труда при метал- лообработке решающее значение имеет рабочая часть. Поэтому при изучении геометрии резца следует обратить внимание на изучение его рабочей части. На рис. 1 показан токарный проходной прямой резец. Рабочая часть (головка) резца ограничена тремя поверхностями: передней, задней главной и задней вспомогательной. Главная режущая кромка образуется от пересечения передней и главной задней поверхностей, а вспомогательная режущая кромка от пересечения передней и задней вспомогательной поверхностей. Следует учесть, что некоторые резцы, например отрезной, имеют две задние вспомо- гательные поверхности, поэтому у таких резцов будут две вспомогательные режущие кромки. При изучении конструкции и геометрии резцов необходи- мо обратить внимание на это важное обстоятельство и усвоить назначение соответствующих поверхностей. Место пересечения главной и вспомога- тельной режущих кромок называется вершиной резца. Передней поверхностью называется та поверхность, по которой сходит стружка. На передней поверхности срезаемый слой деформируется в струж- ку. Удельная сила деформации в среднем составляет около 150 кг/мм2, что в пересчете составит 15 т на 1 см2. Такую большую нагрузку может выдержать только высокопрочный инструментальный материал, поэтому рабочая часть режущего инструмента выполняется из высокопрочной закаленной инстру- ментальной стали или твердого сплава.  Рисунок 1- Элементы рабочей части токарного проходного прямого рез- ца: 1 - головка, 2 - вспомогательная режущая кромка, 3 - главная режу- щая кромка, 4 - передняя поверхность, 5 - державка, 6 - главная задняя поверхность,7 - вспомогательная задняя поверхность 8- вершина резца. Необходимо обратить внимание на резцы, оснащенные пластинками высококачественного инструментального материала (быстрорежущей стали), и на резцы с многогранными неперетачиваемыми пластинками твердого сплава. Классификация резцов. Резцы классифицируют по направлению по- дачи, по форме и расположению головки. По направлению подачи резцы раз- деляются на правые и левые. Метод определения резцов по подаче показан на рис. 2. Если при наложении руки на резец, оттопыренный большой палец правой руки направлен к главной режущей кромке, то такой резец называется правым, если к главной режущей кромке направлен большой палец левой ру- ки, то это будет левый резец. На токарных станках правыми резцами работа- ют справа налево (по направлению к передней бабке станка), а левыми – сле- ва направо (по направлению к задней бабке станка).  Рисунок 2 - Определение резцов по направлению подачи: 1-главные режущие кромки, 2- левый резец, 3- правый резец По форме головки и ее расположению (рис. 3) резцы разделяются на прямые (а), отогнутые (б) и изогнутые (в). Кроме того, резцы подразделяются на резцы с оттянутыми (г) и с обычными головками (рис. 1).  Рисунок 3 - Определение резцов по форме головки и её расположению: а - прямые резцы, б - отогнутые резцы, в - изогнутый резец, г - резцы с оттянутыми головками. Углы резцов. Рабочая часть резца затачивается по трем плоскостям (пе- редней, главной задней и вспомогательной задней). В результате заточки по- лучаются углы, которые необходимы для обеспечения высокопроизводи- тельного процесса обработки материалов резанием. Исходной базой для из- мерения (отсчета) углов являются две плоскости: основная плоскость 4 и плоскость резания 5, указанные на рис. 4, на которой также обозначены три поверхности детали: обрабатываемая поверхность 1, поверхность резания 2 и обработанная поверхность 3. Основной плоскостью называется плоскость, проведенная через рас- сматриваемую точку режущей кромки перпендикулярно направлению скоро- сти главного движения резания в этой точке. У резцов с прямоугольным се- чением за основную плоскость принимают плоскость основания.  Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку перпендикулярно ос- новной плоскости. Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку перпендикулярно ос- новной плоскости.Рисунок 4 - Поверхности и плоскости при обработке токарным резцом: 1 и 3 – обра- батываемая и обработанная поверхности; 2 – поверхность резания; 4 -основная плос- кость; 5- плоскость резания; 6- рабочая плоскость; 7- плоскость основания резца. Углы резца разделяют на две группы: на главные и вспомогательные. На рис. 5 дана рабочая часть резца с необходимыми сечениями, где показаны главные и вспомогательные углы резца. Главные углы резцов измеряются в главной секущей плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость. Главный передний угол γ - это угол, заключенный между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через режущую кромку. Он может быть положительным, отри- цательным и равным нулю. Главный задний угол α - это угол, заключенный между главной задней поверхностью резца и плоскостью резания. Углом резания δ называется угол, заключенный между передней по- верхностью резца и плоскостью резания. Углом заострения β называется угол, заключенный между передней и главной задней поверхностями резца.  Рисунок 5 - Главные и вспомогательные углы токарного проходного резца. Вспомогательные углы и углы в плане. Для получения вспомога- тельных углов необходимо произвести сечение вспомогательной режущей кромки вспомогательной секущей плоскостью, как это показано на рис. 5. Это сечение производится перпендикулярно к проекции вспомогательной режущей кромки на основную плоскость. Вспомогательный задний угол α1 - это угол, заключенный между вспо- могательной задней поверхностью и плоскостью, проходящей через вспомо- гательную режущую кромку и перпендикулярной основной плоскости. Главным углом в плане φ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане φ1 - это угол между проекцией вспомо- гательной режущей кромки на основную плоскость направлением подачи. На рис. 6 показаны углы в плане проходных (а, б), подрезных (в) и от- резных (г) резцов.  Рисунок 6 - Углы в плане токарных резцов: а - проходных прямых, б - про- ходных отогнутых, в - подрезных, г - отрезных. Угол при вершине в плане ε - это угол между проекциями режущих кромок на основную плоскость. Углом наклона главной режущей кромки λ называется угол, заключен- ный между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. На рис. 7 показан угол λ со стороны главной задней поверхности. Угол наклона главной режущей кромки может быть положительным, отрицательным и равным нулю.  Рисунок 7 - Возможные варианты угла наклона главной режущей кромки. |